Мосты автомобилей Камаз-6520, Камаз-65115

_______________________________________________________________________________

Мосты автомобилей Камаз-6520, Камаз-65115

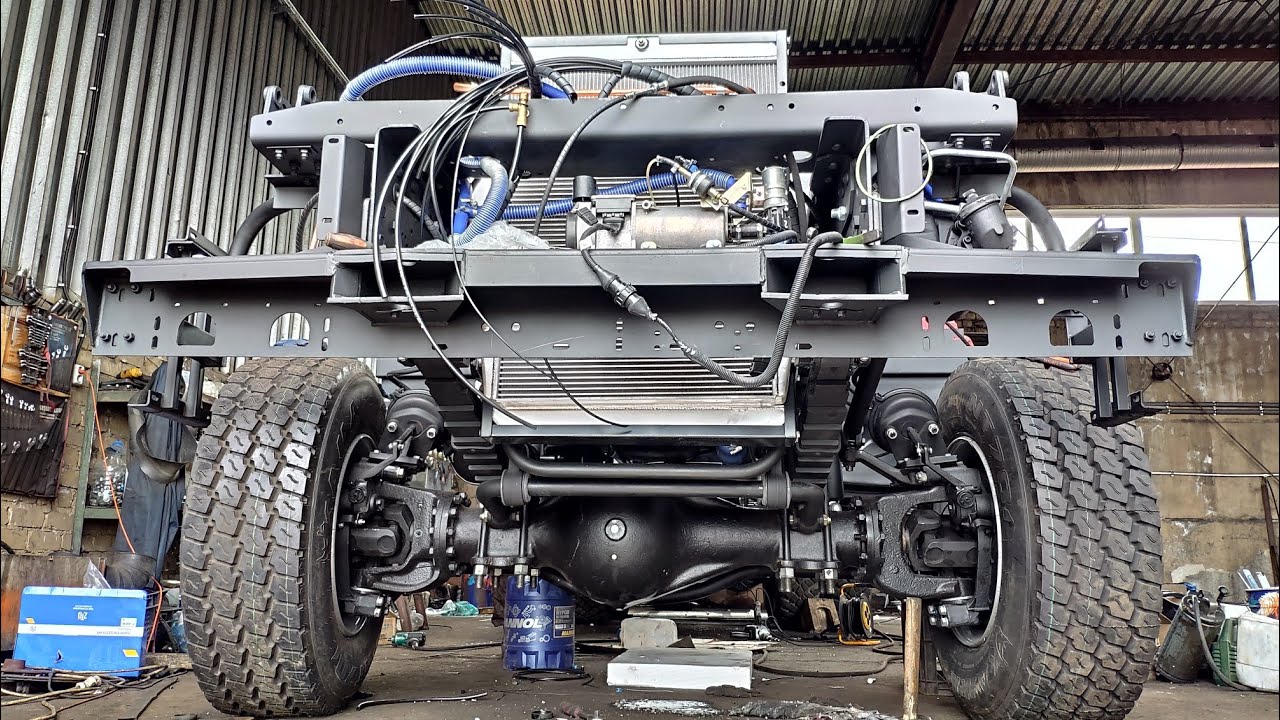

Мосты самосвала Камаз-6520

Ведущие мосты Камаз-6520— задний и средний (для автомобилей Камаз 6460, 6520) с центральной главной конической и планетарными колесными передачами, с блокировкой межколесного и межосевого (для автомобилей Камаз 6460, 6520) дифференциалов.

Различие в устройстве мостов Камаз-6520 заключается в том, что в редукторе (главной передаче) среднего (промежуточного) моста установлен межосевой дифференциал и отдельные оригинальные детали, сопрягаемые с ним.

Управление блокировкой межколесного дифференциала Камаз-6520 электропневматическое, осуществляется клавишным переключателем, находящемся на панели приборов.

На автомобилях Камаз-6520 возможна также установка мостов “RABA”, имеющих аналогичную конструкцию.

Передаточное число моста Камаз-6520 для моделей 5360, 6460 — 6,33; для модели Камаз-5360, 6460 – 5,11.

Для мостов Камаз-6520 производства “RABA” передаточное число —5,648 для всех моделей.

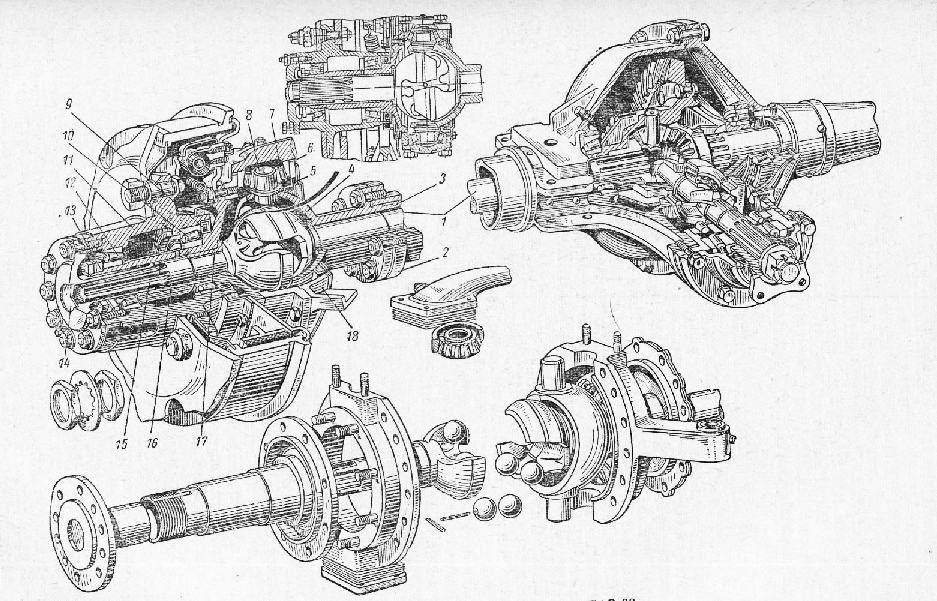

Задний мост Камаз-6520

1 — шестерня ведущая колесной передачи; 2 — крышка водила; 3 — кольцо упорное; 4 — контргайка; 5 — гайка подшипников; 6 — подшипник роликовый; 7 — ступица заднего колеса; 8 — барабан тормозной; 9 — тормоз задний левый; 10 — картер заднего моста; 11 — полуось левая; 12 — передача главная; 13 — полуось правая; 14 — вилка механизма блокировки; 15 — стержень механизма блокировки; 16 — поршень механизма блокировки; 17 — шток механизма блокировки; 18 — ступица ведомой шестерни; 19 — водило с кожухом и сателлитами.

1 — шестерня ведущая колесной передачи; 2 — крышка водила; 3 — кольцо упорное; 4 — контргайка; 5 — гайка подшипников; 6 — подшипник роликовый;7 — ступица заднего колеса; 8 — барабан тормозной; 9 — тормоз задний левый; 10 — муфта блокировки; 11 — полуось правая; 12 — вал задний; 13 — фланец ведущий; 14 — полуось левая; 15 — картер среднего моста; 16 — ступица ведомой шестерни; 17 — водило с кожухом и сателлитами; 18 –межосевой дифференциал;

Ведущие мосты Камаз-6520 — задний и средний (для автомобилей Камаз-6460,

6520) с центральной главной конической и планетарными колесными

передачами, с блокировкой межколесного и межосевого (для автомобилей

Камаз-6460, 6520) дифференциалов.

Различие в устройстве мостов заключается в том, что в главной передаче среднего (промежуточного) моста установлен межосевой дифференциал и отдельные оригинальные детали, сопрягаемые с ним.

Уровень масла в картерах колесных передач Камаз-6520 проверяйте при вывешенных колёсах так, чтобы они могли свободно вращаться. При этом установите подставки под заднюю тележку (задний мост для 5360) и противооткатные клинья под передние колёса.

При горизонтальном положении надписи товарного знака завода-изготовителя уровень масла должен доходить до нижней кромки контрольного отверстия. Доливайте масло через заливное отверстие, вывернув его пробку. Не допускайте попадания масла на шины.

Для проверки уровня масла в картере моста Камаз-6520 выверните пробку контрольного отверстия на картере моста. Если при этом нет течи масла из контрольного отверстия, долейте масло до его уровня через заливное отверстие.

Сливайте отработавшее масло, когда оно еще теплое от нагрева при работе. Для этого поднимите заднюю тележку домкратом и установите на подставки, установив перед этим противооткатные клинья под передние колеса.

Поверните колёса так, чтобы контрольные отверстия оказались внизу. Выверните пробки из этих отверстий и нижнюю пробку сливного отверстия картера главной передачи.

Предохраняйте шины от попадания на них сливаемого масла. Для этого можно, например, вставить в сливное отверстие лоток, согнутый из листовой стали.

Очистите от грязи магнит сливной пробки картера главной передачи. После слива масла установите на место пробки и надёжно затяните их.

Заливайте свежее масло сначала в картеры колесных передач Камаз-6520. Для этого установите колёса так, чтобы надпись товарного знака завода-изготовителя находилась в горизонтальном положении, и залейте масло до уровня нижней кромки контрольного отверстия.

После этого вверните пробки на место и по истечении нескольких минут

залейте масло до уровня в картер главной передачи.

Неисправности ведущего моста Камаз-6520

Повышенный шум главной передачи

Излишнее или недостаточное количество масла в картерах главной и колесной передач — Проверьте и доведите до нормального уровень масла в картере

Течь масла

Загрязнение сапуна — Очистите сапун

Регулировка механизма блокировки межколесного дифференциала Камаз-6520 проводите в следующем порядке:

— снимите главную передачу;

— снимите крышку механизма блокировки;

— выньте поршень со стержнем;

— установите муфту блокировки в положение, при котором расстояние от плоскости А зубчатого венца муфты до оси отверстия d= 338+0,215 мм в картере моста Камаз-6520 составляет 168 мм;

— замерьте размер Б от поверхности пальца вилки до опорной плоскости фланца картера;

— соберите поршень со стержнем в размер Б+7 мм, законтрите гайкой и установите в картер моста. Затяжку болтов крепления крышки и диафрагмы проводите равномерно. Усилие затяжки должно обеспечивать герметичность, без чрезмерного спрессования бортов диафрагмы;

— проверьте ход муфты блокировки при подаче воздуха на диафрагму, который должен составлять 14 мм.

Мосты самосвала Камаз 65115

Конструкция ведущих мостов Камаз-65115

На автомобилях с колесной формулой 6×4 Камаз-65115 и их модификациях устанавливаются средний и задний мосты с центральной двухступенчатой главной передачей.

Конструкция заднего и среднего мостов аналогична, отличие заключается в установке на среднем мосту межосевого блокируемого дифференциала и отдельных оригинальных деталей, сопрягаемых с ним.

В зависимости от назначения или условий эксплуатации различных модификаций автомобилей Камаз их ведущие мосты отличаются друг от друга:

— передаточным отношением главной передачи (7,22; 6,53; 5,94; 5,43)

— наличием блокировки межколёсного дифференциала;

— фланцами крепления карданных валов;

— картером моста в зависимости от грузоподъемности автомобиля;

— полуосями;

— тормозными механизмами (автоматические или неавтоматические

регулировочные рычаги, наличие АБС, материал тормозных накладок

размерность и тип тормозных камер и др. ).

).

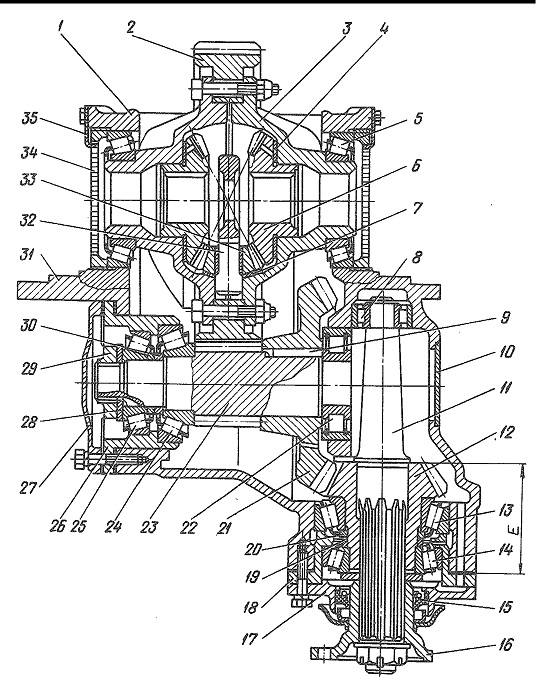

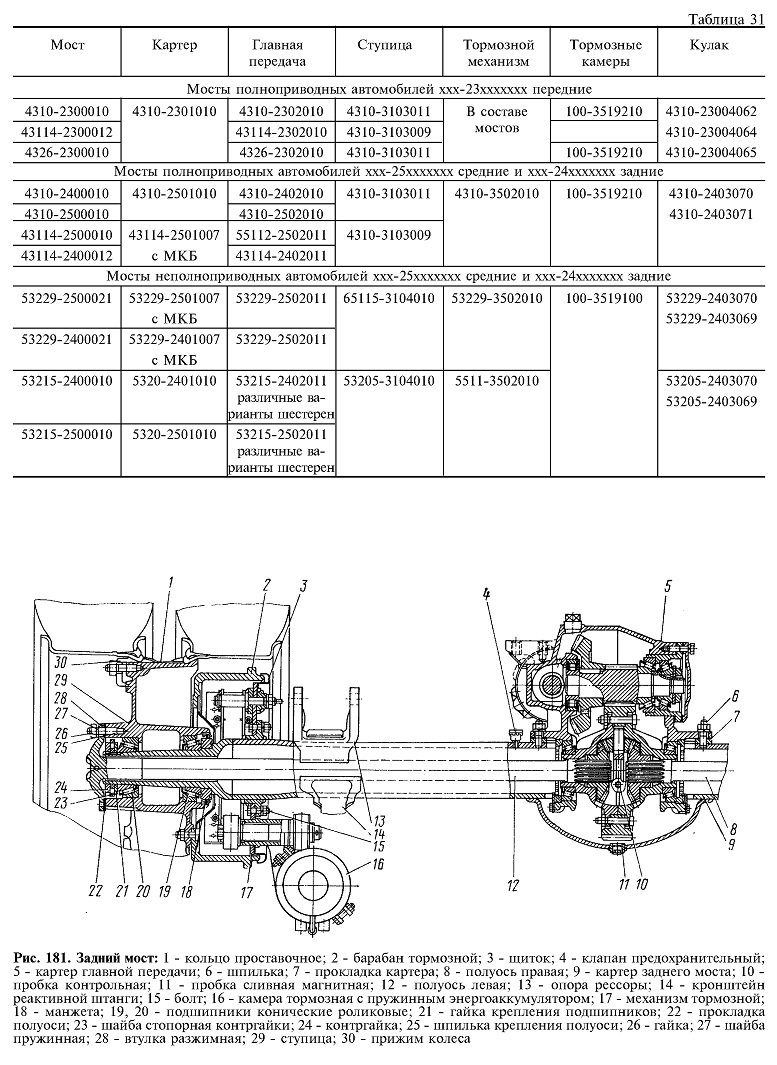

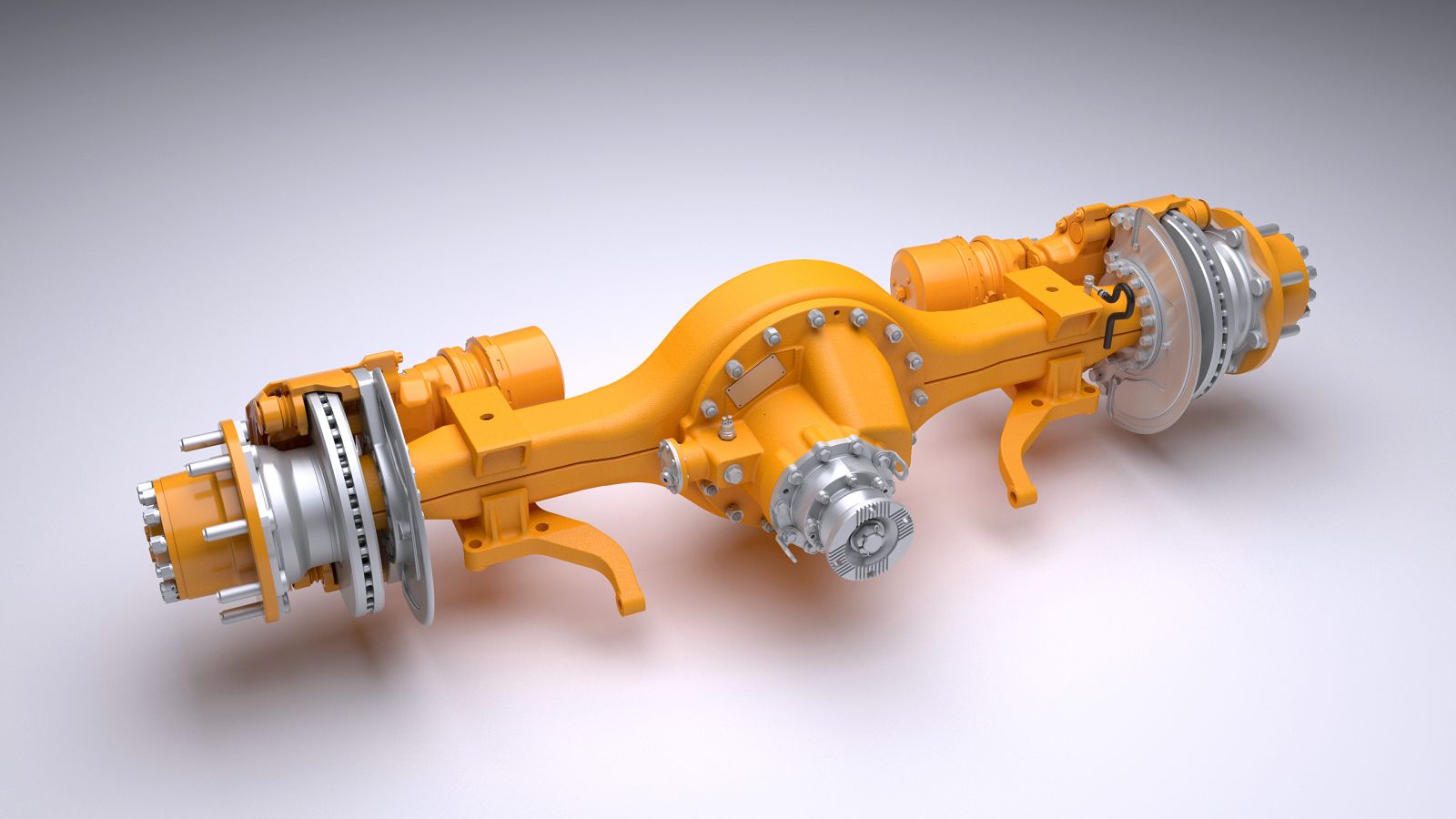

На Рис.1 представлен поперечный разрез заднего и среднего ведущих мостов автомобиля Камаз-65115, 53229.

Рис.1. Мост ведущий Камаз-65115, 53229

1 — ступица с тормозным барабаном; 2 — цапфа; 3 — манжета; 4 — кольцо; 5 — фланец крепления суппорта; 6- опора рессоры; 7 — картер моста; 8 — полуось; 9 — клапан предохранительный; 10 — передача главная; 11 — гайка крепления главной передачи; 12 — фланец опорный картера моста; 13 — пробка магнитная; 14 -крышка картера моста; 15 — рычаг реактивной штанги; 16 — тормозные механизмы; 17 — зубчатый венец ротора АБС; 18, 20 — подшипник роликовый конический; 19 — болт крепления обода колеса; 21 — прокладка полуоси; 22 — гайка крепления полуоси

Ведущий мост Камаз-65115, 53229 состоит из картера моста 7 с элементами подвески, главной передачи 10, полуосей 8, ступицы с тормозным барабаном 1 и тормозных механизмов 16.

Картер моста Камаз-65115, 53229 состоит из двух сваренных между собой штампованных балок, сверху приваренного фланца картера 12, а снизу — крышки картера 14.

К концам балки ее сечение из прямоугольного переходит в кольцевое, где сваркой трением приварены цапфы 2, предназначенные для установки ступиц колес на подшипниках 18 и 20.

С наружной цилиндрической поверхности с каждого конца балки приварены фланцы 5, предназначенные для установки суппортов колесных тормозных механизмов с колодками.

Сечение балок в зонах под рессорами — прямоугольное. В средней части балка расширена и образует так называемое «банджо» для обеспечения возможности установки главной передачи.

Картер моста автомобилей Камаз-53215, 54115 имеет толщину стенки 11 мм, Картер моста автомобилей Камаз-53229, 65115 имеет толщину стенки 14 мм. Картер заднего моста не взаимозаменяем с картером среднего моста по рычагам реактивных штанг (поз. 15, Рис.1).

Перед установкой подшипников 18 и 20 на цапфу 2 напрессовывается кольцо

4 манжеты 3. Внутреннее кольцо подшипника 20 установлено на цапфе на

скользящей посадке, а наружное кольцо запрессовано в кольцевую выточку

ступицы 1.

Внутреннее кольцо подшипника 20 установлено на цапфе на

скользящей посадке, а наружное кольцо запрессовано в кольцевую выточку

ступицы 1.

Для предотвращения вытекания смазки из полости ступицы в нее с внутренней стороны запрессована манжета 3. Ступица в сборе с манжетой, подшипников 18 и наружным кольцом подшипника 20 устанавливается на цапфу.

После этого (Рис.2) на нее монтируется внутреннее кольцо с роликами подшипника, одевается замковая 5 и отгибная 3 шайбы, и наворачивается специальная гайка 1 подшипников, которая регулирует осевой зазор подшипников ступиц.

Она фиксируется в заданном положении замковой шайбой 5, усик которой входит в паз цапфы, а в одно из отверстий — сферическая выдавка на отгибной шайбе 3. От отворачивания гайка 1 стопорится отгибанием на грань отгибной шайбы.

Для предотвращения перетекания смазки из полости главной передачи в полость ступицы установлено манжетное уплотнение, содержащее манжету 2, проставочное кольцо 4 и в пазу цапфы пробку 6.

Рис.2. Уплотнение узла крепления подшипников ступицы Камаз

1 — гайка подшипников; 2 — манжета; 3 — шайба отгибная; 4 — кольцо проставочное; 5 — шайба замковая; 6 — пробка

К ступице 1 колеса (Рис. 1) на шпильках крепится полуось 8. На шпильки надеты конические разжимные втулки. К картеру моста Камаз приварены детали установки задней подвески: сверху с обоих концов опоры задней рессоры 6, снизу — рычаги 15 реактивных штанг задней подвески.

Для вентиляции полости картера предусмотрен предохранительный клапан 9, а для слива смазки — магнитная пробка 13.

Полуоси разгруженного типа изготовлены для автомобилей Камаз 53229, Камаз 65115 из стали 40ХН2МА, а для автомобилей Камаз 53215 из стали 50ГФ и имеют отличающийся внешний вид. Правая и левая полуоси отличаются длиной.

Поверхность полуосей закалена на всей длине с нагревом т. в. ч. На

фланце полуоси предусмотрены два резьбовых отверстия М12х1,25,

предназначенных для облегчения ее демонтажа.

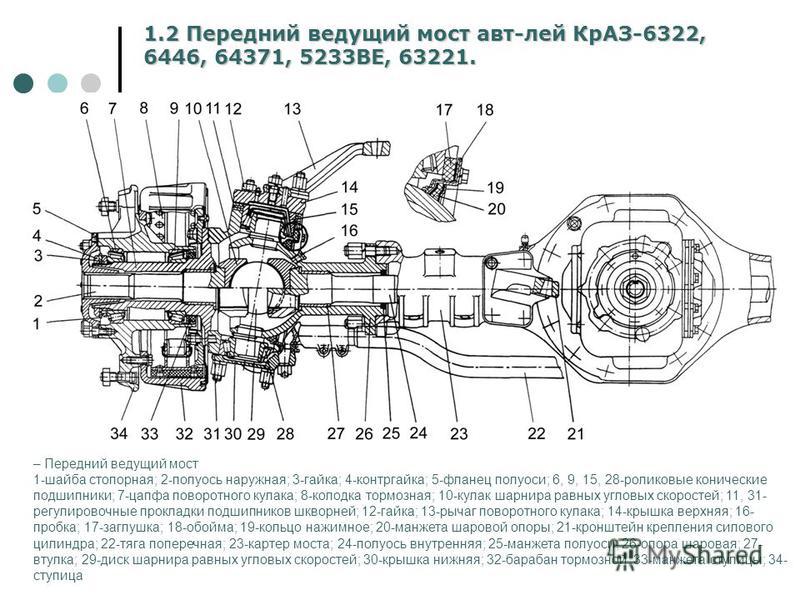

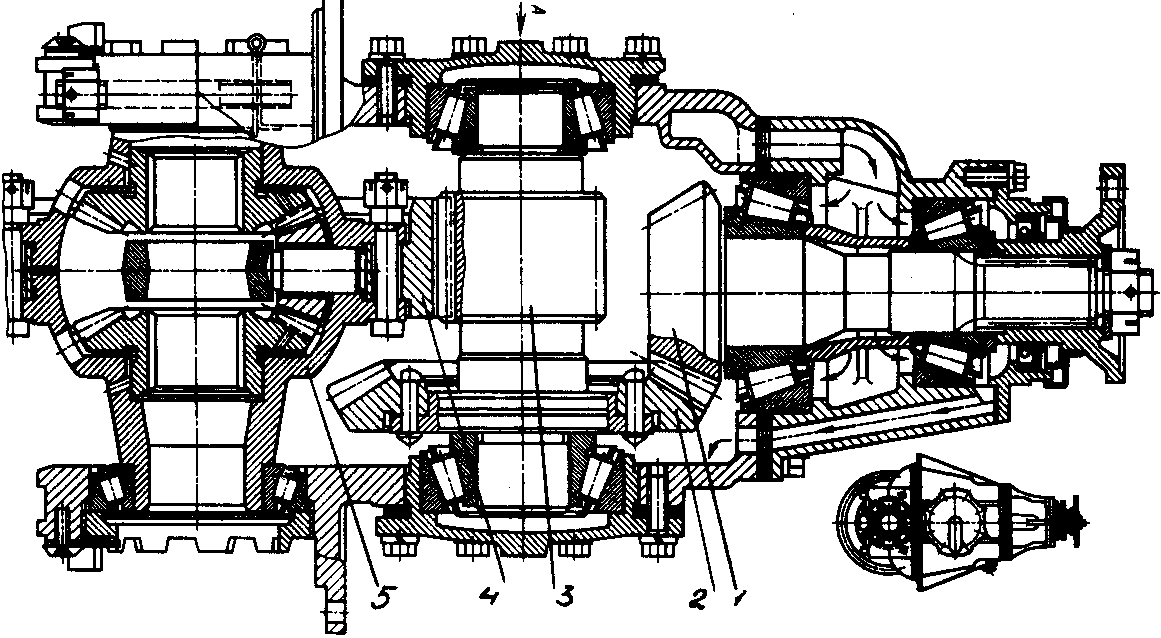

Редуктор (главная передача) мостов Камаз-65115

Главная передача редуктора Камаз 65115 (Рис.3) — двухступенчатая, состоит из картера редуктора, пары спиральных конических шестерен и пары косозубых цилиндрических шестерен.

Конструкция главной передачи (редуктора) Камаз 65115 обеспечивает возможность получения 4-х передаточных чисел за счет изменения числа зубьев только цилиндрической пары шестерен без изменения других деталей.

Картер редуктора Камаз 65115 среднего и заднего мостов отлиты из высокопрочного чугуна, конструктивно идентичны и установлены сверху на балках мостов с помощью шпилек, четыре из которых снабжены коническими разжимными втулками.

Ведущая коническая шестерня 10 заднего моста Камаз-65115 отличается от конической шестерни среднего моста 29 длиной ступицы. Шестерни изготовлены из высококачественной легированной стали. Каждая шестерня имеет отверстие.

При этом у шестерни среднего моста оно цилиндрическое, предназначенное для обеспечения прохождения вала 31 привода заднего моста, у шестерни заднего моста Камаз 65115 — шлицевое, предназначенное для соединения с ведущим валом 11.

Шестерни установлены в картере редуктора на двух конических подшипниках 7 и 9. Подшипники заднего и среднего мостов взаимозаменяемые, однако установка шестерни для каждого моста оригинальная.

Рис.3. Передача главная редуктора заднего и промежуточного мостов Камаз-65115 (продольный разрез)

1, 44 — фланец ведущий; 2 — шайба; 3, 33, 45 — крышка подшипника с манжетой; 4 — прокладка; 5, 27 — стакан подшипников; 6 — прокладки регулировочные; 7, 9 — подшипник роликовый конический; 8 — втулка регулировочная; 10, 29 — шестерня коническая ведущая; 11 — вал ведущий; 12 — картер редуктора; 13 — подшипник роликовый радиальный; 14 — крышка заднего вала; 15, 43 — гайка крепления фланца; 16 — прокладка крышки; 17 — картер межосевого дифференциала; 18 — чашка передняя; 19 — шестерня привода заднего моста; 20 — сателлит межосевого дифференциала; 21 — крестовина межосевого дифференциала; 22 — датчик контрольный включения межосевого дифференциала; 23 — шток механизма блокировки; 24 — вилка блокировки; 25, 30 — пробка заливная; 26 — муфта блокировки; 28 — механизм привода блокировки межосевого дифференциала; 31 — вал привода заднего моста; 32, 46 — подшипник шариковый; 34 — гайка крепления подшипников; 35 — стопорная шайба; 36 — замковая шайба; 37 — контргайка крепления подшипников; 38 — полумуфта блокировки межосевого дифференциала; 39 — шестерня привода среднего моста; 40 — чашка задняя межосевого дифференциала; 41 — шайба опорная; 42 — болт самоконтрящийся

Рис. 4. Передача главная редуктора заднего и промежуточного мостов Камаз-65115 (поперечный разрез)

4. Передача главная редуктора заднего и промежуточного мостов Камаз-65115 (поперечный разрез)

1 — картер редуктора; 2 — подшипник роликовый радиальный; 3 — шестерня коническая ведомая; 4 -шпонка; 5 — шестерня цилиндрическая ведущая; 6, 8, 19 — подшипник конический роликовый; 7 — втулка регулировочная; 9 — прокладки регулировочные; 10 — стакан подшипников; 11 — прокладка; 12 — крышка подшипников; 13 — шайба опорная; 14 — гайка крепления подшипников; 15 — крестовина межколесного дифференциала; 16 — шайба опорная сателлита; 17 — сателлит; 18 — гайка регулировочная; 20 — шайба опорная полуосевой шестерни; 21 — стопор; 22 — крышка подшипников дифференциала; 23, 26 — чашка дифференциала; 24 — шестерня полуосевая; 25 — шестерня цилиндрическая ведомая; 27 — полумуфта блокировки межколёсного дифференциала

Дифференциал Камаз-65115

Межколёсный дифференциал Камаз 65115 (Рис.4) состоит из правой 23 и левой 26 чашек, крестовины 15, четырех сателлитов 17 и двух полуосевых шестерен 24.

Чашки дифференциала Камаз 65115 обработаны в сборе и заклеймены порядковым номером комплекта. Материал чашек — высокопрочный чугун. В чашках расточены отверстия для установки крестовин и полуосевых шестерен.

Сателлиты дифференциала Камаз 65115 на бронзовых втулках установлены на крестовине, которая, в свою очередь, установлена в гнездах чашек дифференциала.

Для предотвращения износа между поверхностями чашек дифференциала и торцов сателлитов установлены опорные стальные шайбы 16.

Полуосевые шестерни 24 установлены в отверстиях, расточенных в чашках дифференциала. Между торцом тыльной части шестерни и чашкой дифференциала Камаз 65115 для предотвращения износа последней установлена стальная опорная шайба 20, имеющая с одной стороны шаровые углубления. Шайбы необходимо устанавливать шаровыми углублениями в сторону шестерен.

Регулировка преднатяга подшипников 19 осуществляется при помощи

регулировочных гаек 18, которые имеют пазы, в один из которых после

регулировки подшипников дифференциала входит усик стопора 21.

Крышки подшипников дифференциала Камаз 65115 крепятся к картеру редуктора двумя болтами, под головку которых установлены опорные шайбы.

Для предотвращения отворачивания болтов предусмотрено стопорение их проволокой или стопорными замковыми шайбами, которые фиксируются от выпадания шплинтами.

Для обеспечения правильного совмещения крышки подшипника с картером редуктора Камаз 65115 в неё запрессовано два штифта, устанавливаемых при совместной механической обработке.

Межосевой дифференциал Камаз 65115 (Рис.3) предназначен для распределения крутящего момента между задним и средним мостами, а также для предотвращения циркуляции мощности между ведущими мостами в случае движения по дорогам с твердым покрытием (при наличии кинематического рассогласования между мостами или при значительной разнице между радиусами качения их ведущих колес).

На автомобилях Камаз-53229, Камаз-65115 и их модификациях установлен симметричный, блокируемый, зубчатый конический межосевой дифференциал.

Дифференциал Камаз 65115 состоит из картера дифференциала 17 левой 18 и правой 40 чашек, четырех сателлитов 20, крестовины 21, шестерни привода среднего моста 39, шестерни привода заднего моста 19, шарикового подшипника 46, крышки подшипника 45 и фланца 44.

В верхней части картера Камаз 65115 имеются отверстия для установки механизма 28 блокировки дифференциала.

Чашки дифференциала 18 и 40 соединены между собой самоконтрящимися болтами 42. В каждой чашке обработаны поверхности под опорные шайбы сателлитов и конические шестерни, а также расточены отверстия для установки в передней чашке 18 шестерни 19 привода заднего моста Камаз 65115, в задней чашке 40 — шестерни 39 привода среднего моста.

В чашках в сборе расточены отверстия для установки крестовины дифференциала 21. Для обеспечения подвода смазки к трущимся поверхностям в каждой чашке просверлено три наклонных отверстия.

Задняя чашка заканчивается цилиндрической шейкой с нарезанным на ней

зубчатым венцом, предназначенным для обеспечения блокировки межосевого

дифференциала Камаз-65115. На шейке передней чашки нарезаны

прямоугольные шлицы, предназначенные для установки ведущего фланца 44.

Фланец фиксируется на шейке гайкой 43.

На шейке передней чашки нарезаны

прямоугольные шлицы, предназначенные для установки ведущего фланца 44.

Фланец фиксируется на шейке гайкой 43.

Сателлиты 20 дифференциала Камаз-65115 установлены на шипах крестовины на бронзовых втулках. Для предотвращения износа чашек дифференциала между тыльной частью сателлитов и чашками установлены стальные опорные шайбы, имеющие специальные шаровые углубления, для создания необходимого запаса смазки.

Шестерня привода среднего моста Камаз-65115 установлена в задней чашке дифференциала. Для обеспечения приработки и уменьшения износа шестерня фосфатированная. Для предотвращения износа чашки между тыльным торцом зубьев и чашкой установлена стальная опорная шайба.

Шестерня привода заднего моста 19 установлена в передней чашке дифференциала Камаз 65115. Наружная цилиндрическая поверхность шейки шестерни обработана и предназначена для установки в переднюю чашку дифференциала.

Шестерня имеет шлицевое отверстие, предназначенное для соединения со шлицевым концом проходного вала 31 привода заднего моста.

Дифференциал Камаз 65115 в сборе установлен на двух опорах, одной из которых является шариковый подшипник 46, установленный в гнезде картера дифференциала, а другой — цилиндрическая поверхность ведущей конической шестерни 29 среднего моста, установленной в картере редуктора на двух конических подшипниках.

Осевые усилия, возникающие при работе передачи, воспринимаются шариковым подшипником 46. Для предотвращения вытекания смазки из картера межосевого дифференциала Камаз 65115 в крышку подшипника 45 запрессована манжета, а для предотвращения попадания пыли и грязи к фланцу приварен грязеотражатель.

Механизм 28 блокировки межосевого дифференциала Камаз-65115 установлен в верхней части картера межосевого дифференциала.

Механизм блокировки межосевого дифференциала Камаз 65115 предназначен

для принудительной блокировки дифференциала при движении по скользким и

размокшим грунтовым дорогам и крепится к картеру 17 межосевого

дифференциала двумя болтами.

На стержне 23 механизма блокировки установлена вилка 24 муфты, которая своими лапками входит в кольцевую выточку муфты блокировки 26.

В муфте блокировки дифференциала Камаз-65115 имеется внутреннее шлицевое отверстие, предназначенное для обеспечения блокировки задней чашки дифференциала и муфты 38 шестерни привода среднего моста.

Муфта шестерни привода среднего моста Камаз-65115 внутри имеет шлицевое отверстие для обеспечения установки на шестерню, а снаружи ее нарезаны два венца, которыми она входит в зацепление со шлицевым отверстием муфты блокировки.

Для обеспечения дистанционного включения механизма блокировки Камаз-65115 в кабине водителя с правой стороны от руля на щитке приборов

установлен кран механизма блокировки, а в блоке контрольных ламп — лампа

сигнала о включении межосевой блокировки.

_______________________________________________________________________________

_______________________________________________________________________________

_______________________________________________________________________________

_______________________________________________________________________________

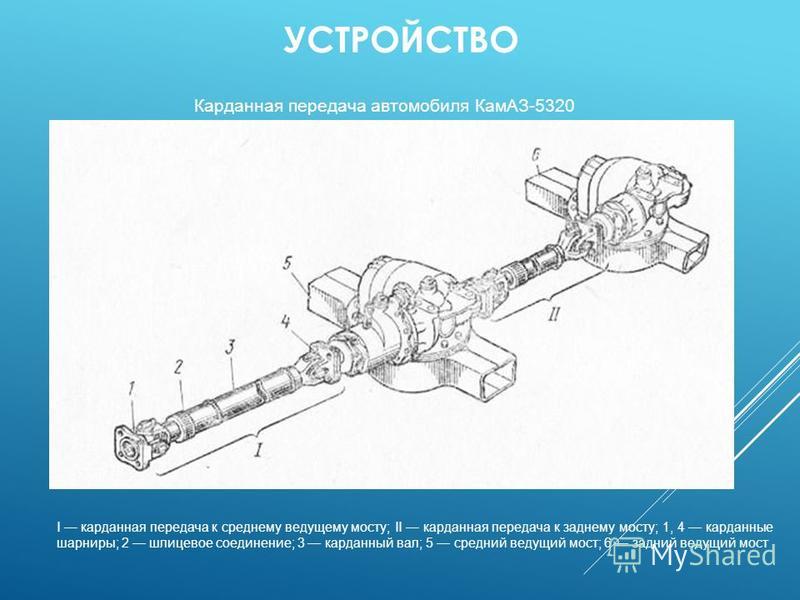

Главная передача и дифференциал ведущего моста

Назначение механизмов ведущего моста

В каждом ведущем мосту монтируются главная передача и межколесный

дифференциал. На среднем ведущем мосту автомобиля КамАЗ-5320, кроме того,

установлен межосевой дифференциал.

Главная передача автомобиля предназначена для постоянного увеличения

подводимого от двигателя крутящего момента и передачи его под прямым углом к

ведущим колесам.

Постоянное увеличение крутящего момента характеризуется передаточным числом

главной передачи.

На автомобилях КамАЗ в зависимости от назначения передаточное число главной

передачи равно 5,43; 5,94; 6,53; 7,22.

На автомобиле Урал-4320 оно равно 7,32. На модификациях автомобилей, предназначенных для использования в качестве седельных тягачи, передаточные числа главной передачи увеличены. На автомобиле КамАЗ-5320 применены двойные главные передачи, состоящие из двух зубчатых пар, пары конических шестерен со спиральными зубьями и пары цилиндрических шестерен с косыми зубьями. Такая схема озволяет получить большое передаточное число при достаточном дорожном просвете подкартером главной передачи. Дифференциал, установленный в картере ведущего моста, называется межколесным.

Он предназначен для распределения крутящего момента, подводимого от главной передачи, между правыми левым ведущими колесами и обеспечивает возможность вращения колес с разными частотами, что необходимо для предотвращения скольжения колес при движении автомобиля на поворотах и по неровностям дороги, когда колеса расположены с разных сторон автомобиля, проходят неравные пути. На автомобиле КамАЗ-5320 в каждом ведущем мосту применен конический симметричный дифференциал. Это означает, что в дифференциале применены конические шестерни и на правое и левое колеса от него передаются одинаковые крутящие моменты. На среднем ведущем мосту автомобиля КамАЗ-5320 установлен межосевой дифференциал. Он позволяет ведущим валам главных передач среднего и заднего мостов вращаться с разными частотами, а следовательно, и колеса этих мостов также могут вращаться с разными частотами.

Межосевой дифференциал автомобиля

КамАЗ- 5320 конический, симметричный, блокируемый. Когда дифференциал не

сблокирован, он распределяет крутящий момент между главными передачами

среднего и заднего ведущих мостов практически поровну. Дифференциальная связь

обеспечивает более равномерное нагружение деталей привода к ведущим колесам,

уменьшает износ шин, улучшает управляемость автомобиля. Однако, как уже было

отмечено, в тяжелых условиях и на скользких дорогах она отрицательно

сказывается на проходимости автомобиля. В этих условиях дифференциал

блокируют, ведущие валы главных передач ведущих мостов жестко соединяются

вращаются с одинаковыми частотами. При этом буксование ведущих колес

уменьшается, а проходимость автомобиля улучшается.

Однако, как уже было

отмечено, в тяжелых условиях и на скользких дорогах она отрицательно

сказывается на проходимости автомобиля. В этих условиях дифференциал

блокируют, ведущие валы главных передач ведущих мостов жестко соединяются

вращаются с одинаковыми частотами. При этом буксование ведущих колес

уменьшается, а проходимость автомобиля улучшается.

Устройство и работа главных передач и межколесных дифференциалов ведущих мостов автомобиля КамАЗ-5320

Двойная главная передача среднего ведущего моста автомобиля КамАЗ-5320 (рис. 4.21) выполнена с проходным валом для привода главной передачи заднего моста. Ведущая коническая шестерня 20 установлена в горловине картера главной передачи на двух роликовых конических подшипниках 24, 2в, между внутренними обоймами которых имеются распорная втулка и регулировочные шайбы 25. Шлифованный конец ступицы этой шестерни соединен с конической шестерней межосевого дифференциала, а внутри ступицы проходит вал 21 привода, одним концом соединенный с кони ческой шестерней межосевого дифференциала, а другим при помощи карданной передачи с ведущим валом главной передачи заднего моста. Промежуточный вал опирается одним концом на два конических роликовых подшипника 7, между внутренними обоймами которых имеются регулировочные шайбы 4, а другим на роликовый подшипник, установленный в расточке перегородки картера главной передачи.

Конические роликовые подшипники 7 фиксируют промежуточный вал от смещения в осевом направлении. Заодно с промежуточным валом выполнена ведущая цилиндрическая шестерня 3 с косыми зубьями. Ведомая коническая шестерня / напрессована на конец промежуточного

ведомую

цилиндрическую шестерню 16. Крутящий момент от корпуса межколесного

дифференциала, к которому прикреплена ведомая цилиндрическая шестерня 16 главной передачи, передается на крестовину 15, а от нее через сателлиты

на шестерни полуосей. Сателлиты, действуя с одинаковой силой на правую и левую

шестерни полуосей, создают на них равные крутящие моменты.

При этом благодаря незначительному внутреннему трению равенство моментов

практически сохраняется как при неподвижных сателлитах, так и при их

вращении.

Сателлиты, действуя с одинаковой силой на правую и левую

шестерни полуосей, создают на них равные крутящие моменты.

При этом благодаря незначительному внутреннему трению равенство моментов

практически сохраняется как при неподвижных сателлитах, так и при их

вращении.

Поворачиваясь на шипах крестовины, сателлиты обеспечивают возможность вращения правой и левой полуосей, а следовательно, и колес с разными частотами. Смазка трущихся поверхностей деталей главной передачи и дифференциала осуществляется разбрызгиванием масла, находящегося в картере. В дифференциал смазка поступает через окна в его корпусе, а для подвода масла к коническим подшипникам ведущей конической шестерни и промежуточного вала в стаканах, в которых установлены подшипники, предусмотрены продольные и радиальные каналы. Полость картера главной передачи сообщается с атмосферой через вентиляционный колпачок (сапун). Уплотнение валов осуществляется самоподжимными сальниками, защищенными грязеотражательными кольцами. Общее устройство главной передачи и дифференциала заднего ведущего моста (рис. 4.22) аналогично рассмотренному выше. Отличия объясняются главным образом тем, что задний

ведущий мост не проходной и получает крутящий момент от межосевого дифференциала, установленного на среднем ведущем мосту. В главной передаче заднего моста ведущая коническая шестерня 21 отличается от аналогичной шестерни среднего моста тем, что ее ступица короче и имеет внутренние шлицы для соединения с ведущим валом 22 главной передачи заднего моста.

Опорные конические роликовые подшипники 18 и

20 взаимозаменяемы с соответствующими подшипниками среднего ведущего моста.

Ведущий вал лавной передачи заднего моста задним концом опирается на один

роликовый подшипник, установленный в расточке картера. Для циркуляции смазки

около подшипника в горловине картера имеется канал. С торца подшипник закрыт

крышкой. Остальные детали главной передачи и межколесного дифференциала

среднего и заднего ведущих мостов аналогичны по устройству.

С торца подшипник закрыт

крышкой. Остальные детали главной передачи и межколесного дифференциала

среднего и заднего ведущих мостов аналогичны по устройству.

Устройство и работа межосевого дифференциала автомобиля КамАЗ-5320

Межосевой дифференциал смонтирован в картере (рис.4.23), который крепится к картеру главной передачи среднего моста. Он состоит из собственно конического дифференциала, механизма блокировки и привода управления блокировкой. Корпус 5 дифференциала состоит из двух половин (чашек), соединяемых болтами. Передняя чашка имеет хвостовик, который опирается на шариковый подшипник 29. На шлицованной части хвостовика установлен фланец /, связывающий корпуо дифференциала карданной передачей с коробкой передач. Между половинами корпуса зажата крестовина 26, на шипах которой установлены четыре сателлита 6 с опорными шайбами 7. Сателлиты находятся в зацеплении с шестернями 24 и 27 привода среднего и заднего мостов.

Поскольку сателлиты действуют на зубья этих шестерен с равными усилиями и размеры их одинаковы, крутящие моменты на шестернях привода среднего и заднего мостов также одинаковы, т. е. дифференциал является симметричным. Шестерня 27 привода заднего моста установлена в расточке корпуса дифференциала, под ее торец поставлена опорная шайба 28, в корпусе имеется сверление для подвода масла к опорной шайбе и ступице шестерни. Шлицами, выполненными по внутренней поверхности ступицы, шестерня 27 соединяется со шлицованным концом проходного вала привода заднего моста.

Шестерня 24 привода

среднего моста при помощи шлицев, выполненных на внутренней поверхности

ступицы, соединяется с удлиненной ступицей ведущей конической шестерни главной

передачи среднего моста. На конце ступицы шестерни 24 на шлицах

установлена зубчатая муфта 21, по наружной части которой может

перемещаться муфта 22 блокировки межосевого дифференциала. Эта муфта

вилкой 20 соединяется с ползуном 11, связанным с диафрагменным

механизмом управления блокировкой. Корпус 19 механизма блокировки

укреплен на картере межосевого дифференциала. Между корпусом и крышкой 18 зажата резиновая диафрагма 15. Полость за диафрагмой (со стороны крышки)

связана шлангом 16 с краном включения блокировки дифференциала. В

полости под диафрагмой размещается ползун 11, соединенный со стаканом

14, внутри которого установлена нажимная пружина 13, а снаружи —

возвратная пружина 12.

Эта муфта

вилкой 20 соединяется с ползуном 11, связанным с диафрагменным

механизмом управления блокировкой. Корпус 19 механизма блокировки

укреплен на картере межосевого дифференциала. Между корпусом и крышкой 18 зажата резиновая диафрагма 15. Полость за диафрагмой (со стороны крышки)

связана шлангом 16 с краном включения блокировки дифференциала. В

полости под диафрагмой размещается ползун 11, соединенный со стаканом

14, внутри которого установлена нажимная пружина 13, а снаружи —

возвратная пружина 12.

Рычаг крана включения блокировки межосевого дифференциала размещен на щитке приборов в кабине автомобиля. На щитке приборов имеется также контрольная лампа блокировки межосевого дифференциала. В положении, показанном на рис. 4.23, межосевой дифференциал разблокирован. Для блокировки-дифференциала рычаг крана включения, расположенный на щитке приборов, водитель переводит в правое положение. При этом сжатый воздух от крана управления по системе трубопроводов и шлангу 16 поступает в полость между крышкой корпуса и диафрагмой, которая прогибается, перемещает стакан 14 и ползун 11 вперед, преодолевая сопротивление возвратной пружины 12. С началом движения ползуна замыкаются контакты включателя 8, и на щитке приборов загорается контрольная лампа. Вместе с ползуном перемещается и укрепленная на нем вилка 20, которая вводит муфту 22 в зацепление с зубчатым венцом на корпусе дифференциала.

При крайнем левом

положении муфты шестерня 24 привода среднего моста и корпус 5

дифференциала оказываются жестко соединенными, т. е. дифференциал становится

заблокированным и шестерни 24 и 27 привода мостов принудительно

вращаются с одинаковой частотой.

Для разблокировки межосевого дифференциала рычаг крана управления на щитке

приборов надо перевести влевое положение. При этом полость за диафрагмой

механизма блокировки дифференциала через кран управления и трубопроводы будет

связана с атмосферой. Под действием возвратной пружины диафрагма и ползун с

вилкой перемещаются вправо (назад), смещая одновременно муфту блокировки так,

что она разъединяется с зубчатым венцом корпуса дифференциала.

При этом полость за диафрагмой

механизма блокировки дифференциала через кран управления и трубопроводы будет

связана с атмосферой. Под действием возвратной пружины диафрагма и ползун с

вилкой перемещаются вправо (назад), смещая одновременно муфту блокировки так,

что она разъединяется с зубчатым венцом корпуса дифференциала.

Устройство и работа главных передач и межколесных дифференциалов ведущих мостов.

Картер главной передачи 3 (рис. 4.24) крепится к балке моста болтами. Плоскость разъема уплотняется паронитовой прокладкой толщиной 0,8 мм. В полости картера устанавливаются пара цилиндрических с косыми зубьями шестерен. Ведущая коническая шестерня 13 установлена на шлицах ведущего проходного вала 15 (для среднего моста). Этот вал опирается на два конических роликовых подшипника 12 и 18, которые закрыты крышками, имеющими регулировочные прокладки // и 16. Выходные концы вала уплотняются самоподжимными сальниками, защищенными грязеотражательными кольцами.

На концах проходного вала (для среднего моста) устанавливаются фланцы карданных шарниров 10, 17. Фланец 17 привода к заднему мосту меньше по размерам, чем фланец 10, на который подводится крутящий момент от межосевого дифференциала раздаточной коробки. Промежуточный вал 9 главной передачи установлен на цилиндрическом роликовом 2 и двух конических роликовых подшипниках 6, смонтированных в стакане 5. Под фланец стакана и крышку подшипников поставлены регулировочные прокладки 7 и 8. Ведущая цилиндрическая шестерня 4 выполнена заодно с промежуточным валом, а

ведомая коническая шестерня / напрессована на

конец этого вала и дополнительно закреплена на нем шпонкой. Ведомая

цилиндрическая шестерня 22 соединена с половинами (чашками) корпуса

дифференциала, каждая из которых опирается на конический подшипник. В корпусе дифференциала размещены крестовина 21, четыре сателлита 20 на втулках 25, две полуосевые шестерни 19, под которыми

установлены опорные шайбы 23. Полуосевые шестерни соединяются шлицами с

полуосями привода колес. Дифференциал симметричный и распределяет крутящий

момент практически поровну ежду правым и левым колесами.

Главные передача и дифференциал переднего и заднего мостов имеют аналогичное

устройство. На ведущем валу каждого из этих мостов имеется по одному фланцу

карданного шарнира со стороны карданной передачи, а с внешней стороны концы

валов закрыты крышками.

В корпусе дифференциала размещены крестовина 21, четыре сателлита 20 на втулках 25, две полуосевые шестерни 19, под которыми

установлены опорные шайбы 23. Полуосевые шестерни соединяются шлицами с

полуосями привода колес. Дифференциал симметричный и распределяет крутящий

момент практически поровну ежду правым и левым колесами.

Главные передача и дифференциал переднего и заднего мостов имеют аналогичное

устройство. На ведущем валу каждого из этих мостов имеется по одному фланцу

карданного шарнира со стороны карданной передачи, а с внешней стороны концы

валов закрыты крышками.

Основные регулировки главной передачи и дифференциала

В главной передаче регулируют затяжку конических подшипников ведущей конической шестерни (КамАЗ-5320), подшипников ведущего проходного вала, конических подшипников промежуточного вала и корпуса межколесного дифференциала. Подшипники в этих узлах регулируют с преднатягом. При регулировках надо очень тщательно проверять преднатяг во избежание появления неисправностей, поскольку слишком сильная затяжка подшипников приводит к их перегреву и выходу из строя. В главных передачах предусмотрена также возможность регулировки зацепления конических шестерен. Однако надо иметь в виду, что регулировку работающей пары в процессе эксплуатации производить нецелесообразно.

Она проводится с

ремонтным или новым комплектом пары конических шестерен при замене изношенной

пары. Регулировки подшипников и зацепления конических шестерен проводятся на

снятой с автомобиля главной передаче.

Регулировка подшипников ведущей конической шестерни главной передачи среднего

ведущего моста автомобиля КамАЗ-5320 осуществляется подбором необходимой

толщины двух регулировочных шайб (см. рис. 4.21), которые устанавливаются между

внут ренним кольцом переднего подшипника и распорной втулкой. После установки

регулировочных шайб гайка крепления затягивается моментом 240 Н-м (24 кгс«м).

После установки

регулировочных шайб гайка крепления затягивается моментом 240 Н-м (24 кгс«м).

При затяжке необходимо проворачивать ведущую шестерню 20, чтобы ролики заняли правильное положение в обоймах подшипников Затем контргайку затягивают моментом 240—360 Н-м (24—36 кгс-м) и фиксируют. Величина преднатяга подшипников проверяется моментом, необходимым для проворачивания ведущей шестерни. При проверке момент сопротивления проворачиванию ведущей шестерни в подшипниках должен составлять 0,8—3,0 Н -м (0,08—0,30 кгс -м). Замерять момент сопротивления надо при плавном вращении шестерни в одну сторону и не менее чем после пяти полных оборотов.

Подшипники при этом должны быть смазаны. Регулировка подшипников ведущей конической шестерни главной передачи заднего ведущего моста автомобиля КамАЗ-5320 (см. рис. 4.22) осуществляется подбором необходимой толщины регулировочных шайб, которые устанавливаются между внутренней обоймой переднего подшипника и опорной шайбой. Момент сопротивления проворачиванию вала ведущей шестерни должен быть 0,8—3,0 Н-м (0,08—0,30 кгс-м). При проверке этого момента крышку стакана подшипника надо сдвинуть в сторону фланца так, чтобы сальник не оказывал сопротивления вращению. После окончательного подбора регулировочных шайб гайку фланца карданного шарнира затягивают моментом 240—360 Н-м (24—36 кгс-м) и зашплинтовывают.

Конические роликовые подшипники (см. рис. 4.21) промежуточного вала

главной передачи автомобиля КамАЗ-5320 регулируют подбором толщины двух

регулировочных шайб, которые устанавливают между внутренними обоймами

подшипников. Момент сопротивления проворачиванию промежуточного вала в

подшипниках должен составлять 2—4 Н-м как при регулировке подшипников

ведущейшестерни.

Регулировка преднатяга конических роликовых подшипников корпуса дифференциала

осуществляется при помощи гаек 8. Пред: натяг контролируют по величине

деформации картера при затягивании регулировочных гаек.

Пред: натяг контролируют по величине

деформации картера при затягивании регулировочных гаек.

При регулировке предварительно затягивают болты крепления крышек 22 моментом 100—120 Н-м (10—12 кгс-см). Затем завертыванием регулировочных гаек обеспечивают такой преднатяг подшипников, при котором расстояние между торцами крышек подшипников увеличивается на 0,1—0,15 мм.

Расстояние замеряют между площадками для стопоров гаек подшипников дифференциала. Для того чтобы ролики в обоймах подшипников занимали правильное положение, в процессе регулировки корпус дифференциала надо провернуть несколько раз. При достижении необходимого преднатяга регулировочные гайки стопорят, а болты крепления крышек подшипников окончательно затягивают моментом 250—320 Н-м (25—32 кгс-м) и также стопорят. При регулировке конических роликовых подшипников главной передачи и дифференциалов ведущих мостов автомобиля Урал 4320 главную передачу со снятыми дифференциалом и фланцами карданов устанавливают в приспособлении. Все конические роликовые подшипники главной передачи регулируют с преднатягом, так же как на автомобиле КамАЗ-5320.

Регулировка подшипников 12, 18 (см.

рис. 4.24) ведущего проходного вала осуществляется изменением толщины набора

регулировочных прокладок 11 и 16. При правильно

отрегулированных

подшипниках момент сопротивления проворачиванию ведущего проходного вала

должен быть 1—2 Н-м (0,1—0,2 кгс-см). Болты крепления крышек подшипников надо

затягивать моментом 60—80 Н-м (6—8 кгс-м).

Регулировка подшипников 6 промежуточного вала осуществляется изменением

толщины набора регулировочных прокладок 8 под крышкой подшипников.

Последовательным удалением прокладок выбирают зазор в подшипниках б, после чего

удаляют еще одну прокладку толщиной 0,1—0,15 мм. Момент сопротивления

проворачиванию промежуточного вала должен быть равен 0,4—0,8 Н-м (0,04—0,08

кгс-м).

Снятие прокладок из-под крышки подшипников смещает ведомую шестерню в сторону ведущей и ведет к уменьшению бокового зазора в зацеплении, поэтому необходимо установить снятые прокладки под фланец стакана подшипников 5 в комплект прокладок 7 и восстановить тем самым положение ведомой конической шестерни относительно ведущей. Затяжку болтов крышки подшипников проводить моментом 60—80 Н-м (6—8 кгс-м). После регулировки подшипников ведущего проходного и промежуточного валов целесообразно проверить правильность зацепления конических шестерен «на краску».

Отпечаток на зубе ведомой шестерни должен быть расположен ближе к узкому концу зуба, но не доходить до края зуба на 2—5 мм. Длина отпечатка не должна быть меньше 0,45 длины зуба. Боковой зазор между зубьями у широкой их части должен быть 0,1—0,4 мм. Регулировку зацепления конических шестерен должен производить механик или опытный водитель. При регулировке подшипников корпуса дифференциала болты крепления крышек подшипников затягивают моментом 150 Н-м (15 кгс-м), затем, заворачивая гайки 24, устанавливают нулевой зазор в подшипниках; после этого доворачивают гайки на величину одного паза. Деформация опор подшипников составляет в этом случае 0,05—0,12 мм. После регулировки необходимо затянуть болты крепления крышек подшипников моментом 250 Н-м (25 кгс-м).

Возможные неисправности механизмов ведущих мостов

Признаками неисправности механизмов ведущего моста являются повышенный шум,

непрерывные стуки или «вой» главной передачи при движении автомобиля. Может

также наблюдаться течь масла в разъемах картеров и через сальники.

При движении автомобиля на различных режимах исправные главные передачи

должны работать практически бесшумно. Температура масла в картере не должна

превышать температуру окружающего воздуха более чем на 60—70 С. Появление

шума при работе главной передачи обычно свидетельствует о нарушении

зацепления конических шестерен вследствие износа или ослабления затяжки

подшипников, а также о появлении чрезмерного большого бокового зазора между

зубьями.

Одной из причин повышенного шума при движении является недостаток масла в

картере главной передачи.

Появление

шума при работе главной передачи обычно свидетельствует о нарушении

зацепления конических шестерен вследствие износа или ослабления затяжки

подшипников, а также о появлении чрезмерного большого бокового зазора между

зубьями.

Одной из причин повышенного шума при движении является недостаток масла в

картере главной передачи.

Шум, возникающий при движении на поворотах, часто указывает на неисправности в дифференциале. Непрерывные стуки в главной передаче связаны с выкрашиванием или сколом зубьев шестерен или повреждением подшипников. В переднем мосту автомобиля это явление может быть связано с разрушением деталей кулачкового карданного шарнира привода передних колес. Непрерывный «вой» главной передачи при движении автомобиля с повышенными скоростями обычно связан с сильным износом шестерен, подшипников либо с недостатком масла в картере.

Течь смазки возникает при износе и повреждении рабочих кромок сальников, ослаблении крепления крышек подшипников, повышенном уровне масла в картере моста, засорении вентиляционных колпачков (сапунов) или трубопроводов системы герметизации картера.

Техническое обслуживание главной передачи и дифференциала

Техническое обслуживание главной передачи и дифференциала включает поддержание необходимого уровня масла в картерах, периодическую смену масла, проверку соединений и креплений картеров и их крышек, а также регулировку подшипников и зацепления шестерен. Периодически промывают вентиляционные колпачки (сапуны) м трубопроводы системы герметизации главной передачи.

При

проверке соединений ведущих мостов автомобиля КамАЗ-5320 надо, чтобы моменты

затяжки составляли для гаек шпилек крепления картера главной передачи к

картеру ведущего моста 160—180 Н • м (16—18 кгс • м), для болтов крепления

картера межосевого дифференциала к картеру главной передачи 36—50 Н • м

(3,6—5 кгс • м).

При проверке соединений ведущих мостов автомобиля надо, чтобы моменты затяжки болтов крепления картера главной передачи к картеру ведущего моста составляли для болтов М 14 120—150 Н • м (12—15 кгс • м), для болтов М 18 190—230 Н –м (19—23 кгс • м).

Гайку шпильки крепления картера главной передачи затягивают моментом 90—100 Н • м (9—10 кгс • м), а гайки крепления фланцев картера главной передачи моментом 250 Н • м (25 кгс • м).

Уровень масла проверяют по контрольному отверстию. -В, случае ; необходимости доливка масла производится через то же; отверстие. При смене сливают отработавшее масло после предварительного прогрева главной передачи через сливные отверстия в картере моста.

У автомобиля КамАЗ-5320 надо дополнительно слить масло из картера межосевого дифференциала. Заправка нового масла в картер главной передачи и в картер межосевого дифференциала автомобиля КамАЗ-5320 производится через заливные отверстия до появления масла в контрольном отверстии. Заправляется в картер главной передачи 3,4 л и в картер межосевого дифференциала 0,5 л. Масло трансмиссионное ТСп-15К, заменитель — ТСп- 15В,

Полноприводный тяжеловоз из Татарии (КамАЗ-6522)

А. Ерохин, фото К. Ушанова

В обширной гамме моделей камского автогиганта появилась очередная новая модель – полноприводный самосвал КамАЗ-6522, разработанный на базе 20-тонного КамАЗ-6520, который сегодня, пожалуй, пользуется наибольшим спросом в модельном ряду завода.

Не обратив поначалу внимания на габариты машины, мы подумали, что это КамАЗ-65111 грузоподъемностью 14 тонн, но на следующий день, проходя утром мимо стоянки КамАЗов, увидели два рядом стоящих полноприводных самосвала. Тот, что поменьше, оказался действительно «сто одиннадцатым», а тот, который повыше и посолидней, – это КамАЗ-6522. Срочно нашли представителей ОАО «КАМАЗ» и договорились о тесте полноприводного тяжеловоза. Поскольку нам был предоставлен автомобиль, проходящий испытания, пришлось тестировать только груженую машину.

Срочно нашли представителей ОАО «КАМАЗ» и договорились о тесте полноприводного тяжеловоза. Поскольку нам был предоставлен автомобиль, проходящий испытания, пришлось тестировать только груженую машину.

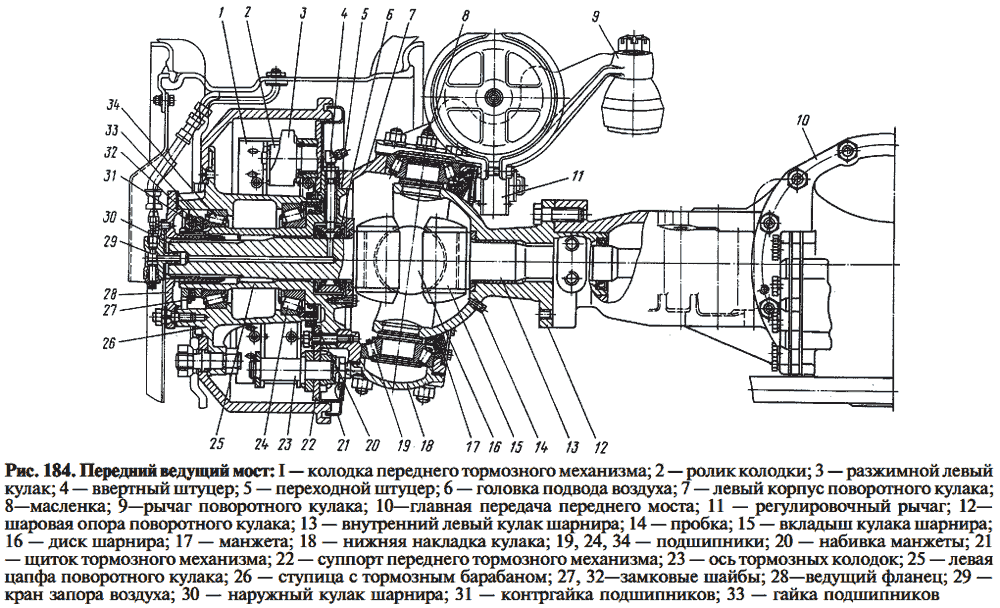

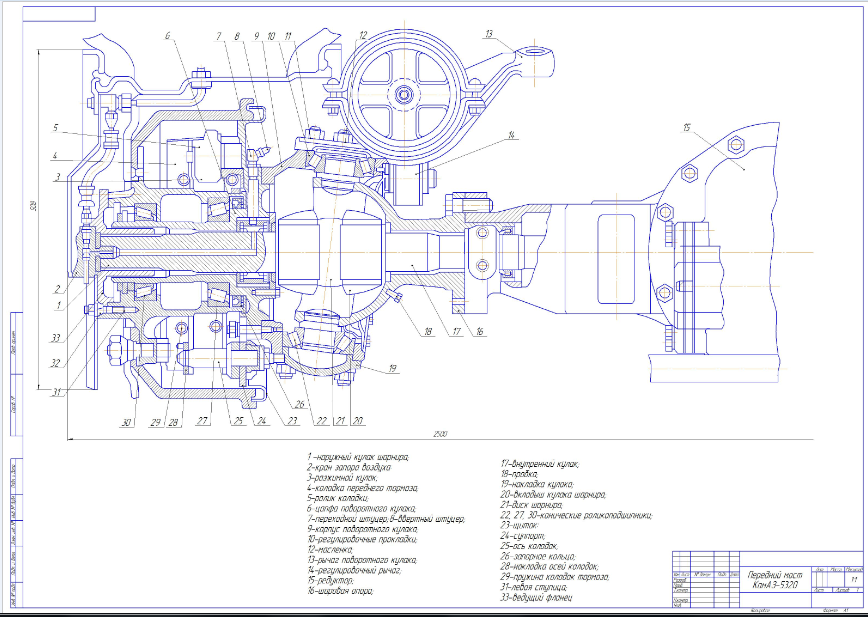

Особенностью полноприводного самосвала КамАЗ-6522 является передний мост болгарской фирмы «Мадара», в котором вместо шарниров равных угловых скоростей используются двойные карданные шарниры. Установка импортного переднего моста скорее всего объясняется отсутствием собственной конструкции требуемой грузоподъемности.

| Передняя точка крепления кабины |

16-ступенчатая коробка передач ZF модели 16S151 позволяет водителю использовать оптимальный режим работы двигателя в любых дорожных условиях. Несколько слов скажем о переключении передач. Дело в том, что пользоваться рычагом переключения не очень удобно, особенно при включении 7-й и 8-й передачи, в любом положении делителя. И дело не в коробке ZF. Видимо, не совсем удачна конструкция привода и неправильно выбрано место расположения рычага. В остальном полноприводный КамАЗ-6522 очень похож на модель «6520», только несколько выше из-за переднего ведущего моста.

Как и у «собрата» с колесной формулой 6х4, у нашего подопечного, в отличие от прочих камских моделей, имеется регулируемая рулевая колонка. Надо сказать, что способ ее фиксации в нужном положении весьма неудобный – при помощи маховичков с левой резьбой, расположенных с левой стороны колонки. И пользоваться ими неудобно.

| Управляемый ведущий мост с карданными шарнирами |

На КамАЗ-6522, как и на всех бескапотных автомобилях, сделана подножка на переднем бампере, чтобы водитель мог подняться и протереть ветровое стекло или поменять «дворники». Есть и ручка, чтобы держаться рукой при подъеме и стоя на подножке при выполнении каких-либо действий, однако высота этой подножки настолько велика, что низкорослому водителю на нее придется запрыгивать. Понятно, что для самосвала с полным приводом высокий поднятый бампер и короткий свес – достоинства, но можно сделать и дополнительную подножку для удобного и безопасного подъема водителя к ветровому стеклу. Видимо, разработчики экстерьера автомобиля об удобствах водителя не подумали. Нижние боковые подножки для входа в кабину тоже находятся довольно высоко от земли, и здесь также не помешало бы что-нибудь сделать, чтобы облегчить посадку в кабину.

Понятно, что для самосвала с полным приводом высокий поднятый бампер и короткий свес – достоинства, но можно сделать и дополнительную подножку для удобного и безопасного подъема водителя к ветровому стеклу. Видимо, разработчики экстерьера автомобиля об удобствах водителя не подумали. Нижние боковые подножки для входа в кабину тоже находятся довольно высоко от земли, и здесь также не помешало бы что-нибудь сделать, чтобы облегчить посадку в кабину.

Кабина КамАЗ-6522 оснащена гидроподъемником, и это просто необходимость, поскольку вручную поднять кабину, находящуюся на такой высоте, невозможно.

| Под передней крышкой ничего нового для КамАЗа |

Установив аппаратуру, выезжаем на тест самосвала в груженом состоянии. Сразу отмечаем чрезвычайно «жесткую» подвеску: в отдельные моменты складывалось впечатление, что колеса соединены с рамой абсолютно жестко, без всяких рессор и амортизаторов. Повышенную «жесткость» подвески можно, конечно, объяснить высокой грузоподъемностью самосвала, но при стандартной для автомобилей КамАЗ подвеске кабины уровень виброускорений на рабочем месте водителя получился очень высоким. КамАЗ-6522 значительно уступает по этому показателю любой другой модели Камского автозавода.

На маршруте имитации городского движения сразу ощущается, что машина весит 33 тонны, хотя затруднений в управлении самосвалом нет. Очень «жесткую» подвеску воспринимаем как данность. Претензий к рулевому управлению нет, передачи переключаются легко, к неудобному расположению рычага управления КП привыкаем быстро. Тормоза в режиме служебного торможения работают вполне прилично. А ощущение массы автомобиля появляется исходя из времени разгона машины после каждой остановки на маршруте.

| Установлены сиденья для двух пассажиров |

Средняя скорость на маршруте, показанная самосвалом, составила 31,1 км/ч, расход топлива – 59,8 л на 100 км. Для отечественной машины массой чуть больше 33 тонн эти показатели вполне приемлемые. Расход топлива при скорости 60 и 80 км/ч достаточен для полноприводной машины такой грузоподъемности.

Для отечественной машины массой чуть больше 33 тонн эти показатели вполне приемлемые. Расход топлива при скорости 60 и 80 км/ч достаточен для полноприводной машины такой грузоподъемности.

При определении максимальной скорости и расхода топлива на установившихся скоростях в полной мере пришлось столкнуться с еще одной неприятной особенностью автомобиля. К сожалению, мы не можем сказать, относится она только к нашему экземпляру или характерна для всего семейства «6522». При движении по динамометрической дороге в режиме прогрева по достижении скорости 88 км/ч и вплоть до максимальной 91,7 км/ч в кабине появилась очень сильная вибрация. Такое впечатление, что передние шины не круглые, а многоугольные. Вибрация настолько сильная, что, приоткрыв рот, можно буквально услышать стук собственных зубов. С чем это связано, мы не знаем. Возможно, причина в том, что вибрацию создают недостаточно круглые шины, или это следствие установки такого переднего моста – разработчикам машины виднее, но на серийном автомобиле этого быть не должно.

| Внешний вид комбинации приборов с тахографом |

Вообще наш автомобиль как самосвал для перевозки сыпучих строительных грузов вполне привлекателен для потенциального покупателя в первую очередь грузоподъемностью и объемом кузова, а также полным приводом, позволяющим использовать машину в тяжелых дорожных условиях без поправок на непогоду и распутицу.

Сегодня ОАО «КАМАЗ» напрямую конкурирует только с Минским автозаводом, поскольку сопоставимы и цены, и ресурс выпускаемой техники.

В заключение скажем, что на сегодняшнем рынке, несмотря на отмеченные недостатки, КамАЗ-6522 уже нашел своего потребителя.

Редакция благодарит руководство ОАО «КАМАЗ» и бригаду испытателей за возможность ознакомиться с этой моделью автомобиля автозавода.

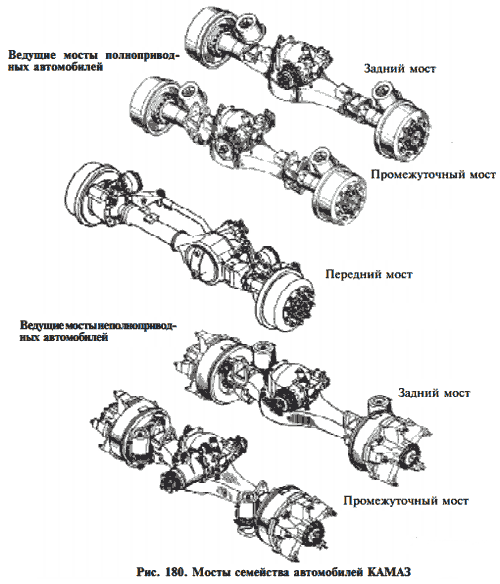

Ведущие мосты КамАЗ | АвтоКАМ

Крутящий момент к главным передачам ведущих мостов передается через межосевой дифференциал, установленный в среднем мосту. Картеры мостов сварены из стальных штампованных балок, к которым приварены крышки картеров, фланцы для крепления главных передач и суппортов тормозных механизмов, цапфы ступиц колес, кронштейны для крепления реактивных штанг и опоры рессор.

Картеры мостов сварены из стальных штампованных балок, к которым приварены крышки картеров, фланцы для крепления главных передач и суппортов тормозных механизмов, цапфы ступиц колес, кронштейны для крепления реактивных штанг и опоры рессор.

На картерах мостов автомобилей-самосвалов КамАЗ-5511 приварены установочные пластины 12 для крепления опоры рессор.

Главная передача мостов — двухступенчатая. Первая ступень состоит из пары конических шестерен со спиральными зубьями, вторая — из пары цилиндрических шестерен с косыми зубьями. Для обеспечения оптимальных тягово-динамических характеристик в зависимости от назначения автомобиля конструкцией мостов предусматриваются четыре варианта передаточных чисел главной передачи: 7,22; 6,53; 5,94; 5,43.

Передаточные числа 7,22 и 6,53 характерны для автомобилей, работающих в составе автопоезда, и седельных тягачей, а передаточные числа 5,94 и 5,43 — для одиночных автомобилей. Изменение передаточного числа главной передачи достигается установкой различных пар цилиндрических шестерен (табл. 2).

Ведущие конические шестерни среднего и заднего мостов отличаются хвостовиками. Ведомые конические шестерни одинаковы.

Ведущая коническая шестерня 37 главной передачи заднего моста установлена на шлицах ведущего вала 38. Ведомая коническая шестерня 3 расположена на валу ведущей цилиндрической шестерни 5 и передает ему вращение через прямоугольную шпонку 4. Ведущая цилиндрическая шестерня 5 выполнена как одно целое с валом. К зубчатому венцу ведомой цилиндрической шестерни 23 болтами прикреплены чашки 17 колесного дифференциала.

Рис. 67. Задний (средний) мост:

1 – картер главной передачи; 2 и 27 – гайки; 3 и 29 – разжимные втулки; 4 – шпилька крепления картера главной передачи; 5 – прокладка; 6 – фланец; 7 – правая полуось; 8 – картер заднего моста; 9 – пробка; 10 – магнитная пробка; 11 – левая полуось; 12 – опора рессоры; 13 – кронштейн реактивной штанги; 14 – тормозная камера с пружинным энергоаккумулятором; 15 – суппорт с тормозным механизмом; 16 – сальник ступицы; 17 – кольцо сальника; 18 и 19 – конические роликоподшипники; 20 – гайка крепления подшипников; 21 – набивка сальника; 22 – корпус сальника; 23 – прокладка полуоси; 24 – замковая шайба; 25 – контргайка; 26 – шпилька крепления полуоси; 28 – пружинная шайба; 30 – ступица; 31 – гайка крепления колеса; 32 – прижим; 33 – проставочное кольцо; 34 – тормозной барабан; 35 – щиток; 36 – сапун.

рис. 68. Задний (средний) мост автомобиля-самосвала КамАЗ-5511:

1 — картер главной передачи; 2 и 26 — гайки; 3 и 28 — разжимные втулки; 4 — шпилька крепления картера главной передачи; 5 — прокладка; 6 — фланец; 7 — правая полуось; 8 — картер заднего моста; 9 — пробка; 10 — магнитная пробка;11 — левая полуось; 12 — установочная пластина; 13 и 15 — сальник ступицы, 20 — набивка сальников; 14 — суппорт с тормозным механизмом в сборе; 15 — сальник ступицы; 16 — кольцо сальника; 17 и 18 — конические роликоподшипники; 19 — гайка корпус сальника; 22 — прокладка полуоси; 23 — замковая шайба; 24 — крепления подшипников; контргайка; 25 — шпилька прижим; 32 — поставочное кольцо; 33 — тормозной барабан; 34 — щиток; 35 — сапун.

Таблица 2.

Заводской номер комплекта цилиндрических шестерен главных передач мостов | Число зубьев шестерен | Общее передаточное число мостов. |

5320 – 2402110 – 20 5320 – 2402120 — 20 | 12 50 | 26/15*50/12 = 7,22 |

5320 – 2402110 – 10 5320 – 2402120 — 10 | 13 49 | 26/15*49/13 = 6,53 |

5320 – 2402110 – 30 5320 – 2402120 — 30 | 14 48 | 26/15*48/14 = 5,94 |

5320 – 2402110 – 40 5320 – 2402120 — 40 | 15 47 | 26/15*47/15 = 5,43 |

Рис. 69. Узлы ведущих конических шестерен главных передач мостов:

а – среднего; б – заднего; 1 – замковая шайба; 2 – гайка; 3 – шайба подшипника; 4 – гайка подшипника; 5 – стопорный штифт; 6 – регулировочная шайба.

Рис. 71. Главная передача среднего моста:

1 — ведомая коническая шестерня; 2 — картер главной передачи; 3 — ведущая цилиндрическая шестерня; 4 и 44 — регулировочные шайбы; 5 и 29 — регулировочные прокладки; 6 — стакан подшипников; 7 и 33 — прокладки крышки; 8 — крышка стакана; 9 — опорная шайба; 10 — гайка подшипника; 11, 12 и 14 — конические роликоподшипники; 13 — регулировочная гайка подшипника дифференциала; 15 — опорная шайба сателлита; 16 — сателлит; 17 — бронзовая втулка сателлита; 18 — полуосевая шестерня; 19 — опорная шайба полуосевой шестерни; 20 — крестовина; 21 — чашка дифференциала; 22 — болт крепления чашек дифференциала; 23 — ведомая цилиндрическая шестерня; 24 — цилиндрический роликоподшипник; 25 и 26 — заливные пробки; 27 — картер межосевого дифферинциала; 28 — стакан переднего конического роликоподшипника; 30 ведущая коническая шестерня; 31 — задний вал; 32 — шарикоподшипник; 34 — крышка подшипника; 35 — сальник; 36 — маслоотражатель; 37 — фланец; 38 — гайка крепления фланца; 39 — шайба; 40 — крышка подшипника дифференциала; 41 — стопор гайки; 42 — задний конический подшипник; 43 — распорная втулка; 45 — передний конический роликоподшипник.

Рис. 72. Межосевой дифференциал:

1 — гайка крепления фланца; 2 — шайба; 3 — фланец; 4 — сальник; 5 — болт; 6 — картер межосевого дифференциала; 7 — опорная шайба полуосевой шестерни; 8 — передняя чашка межосевого дифференциала; 9 — сателлит с бронзовой втулкой; 10 — опорная шайба сателлита; 11 — заглушка; 12 — выключатель; 13 — установочный винт; 14 — заливная пробка; 15 — прокладка; 16 — механизм блокировки дифференциала; 17 — вилка муфты; 18 — стопорное кольцо; 19 — внутренняя зубчатая муфта; 20 — муфта блокировки; 21 — сливная пробка; 22 — коническая шестерня привода заднего моста: 23 — задняя чашка дифференциала; 24 — крестовина; 25 — коническая шестерня привода заднего моста; 26 — самостопорящийся болт крепления чашек дифференциала; 27 — опорная шайба конической шестерни; 28 — прокладка крышки; 29 — шарикоподшипник; 30 — крышка подшипника.

Для равномерного распределения крутящего момента между ведущими мостами в трансмиссию автомобиля введен симметричный межосевой дифференциал.

Межосевой дифференциал с механизмом блокировки собран в отдельном картере 27, прикрепленном болтами к фланцу стакана 28 подшипников ведущей конической шестерни, и состоит из передней 8 и задней 23 чашек, внутри которых установлены конические шестерни 25 и 22 приводов соответственно заднего и среднего мостов. Чашки обрабатывают совместно, поэтому при сборке их нужно ставить так, чтобы совпадали места клеймения комплекта, выбитые на торце отверстия под шип крестовины. Конические шестерни дифференциала находятся в зацеплении с четырьмя сателлитами 9, сидящими на шипах крестовины 24. В чашках и конических шестернях имеются отверстия для подвода смазки к рабочим поверхностям шестерен. Под торцы конических шестерен и сателлитов подложены опорные шайбы 7 и 10. Чашки дифференциала соединены между собой болтами.

Задний вал 31 и хвостовик ведущей конической шестерни 30 соединены с коническими шестернями межосевого дифференциала шлицевыми соединениями. Задний вал 31 свободно установлен внутри хвостовика ведущей конической шестерни 30 и вращается в двух шарикоподшипниках.

Наружная обойма переднего подшипника 29 запрессована в выточку картера межосевого дифференциала, а во внутренней обойме установлен хвостовик передней чашки 8 дифференциала, внутри которой размещены коническая шестерня 25 и передний торец заднего вала. Задний шарикоподшипник 32 расположен в выточке картера главной передачи среднего моста.

На шлицах хвостовика передней чашки дифференциала и заднего вала имеются фланцы для крепления карданных валов. От грязи и пыли шарикоподшипники защищены крышками с прокладками и сальниками.

Конструкция подшипникового узла ведущей конической шестерни аналогична конструкции узла главной передачи заднего моста, а подшипниковые узлы ведомых конических (ведущих цилиндрических) шестерен обоих мостов одинаковы.

Рис. 73. Механизм блокировки межосевого дифференциала:

1 — болт; 2 — крышка корпуса; 3 — диафрагма; 4 — стопорное кольцо; 5 — крышка стакана; 6 — стакан штока; 7 — возвратная пружина; 8 — нажимная пружина; 9 — корпус механизма; 10 — шток.

Предварительный натяг подшипников и зацепление в конических шестернях регулируют так же, как и натяг подшипников и зацепление шестерен заднего моста.

Механизм блокировки 16 состоит из зубчатых муфт 19 и 20, штока с вилкой 17, диафрагменной камеры и крана управления .

Зубчатая муфта 19 находится в постоянном зацеплении с зубчатым венцом конической шестерни 22.

При повороте ручки крана управления блокировкой межосевого дифференциала воздух из пневматической системы по трубопроводам поступает в диафрагменную камеру. Диафрагма 3, передвигаясь, сжимает нажимную пружину 5, которая перемещает шток 10 с вилкой и муфту блокировки. Муфта 20, соединяясь шлицами с зубчатым венцом задней чашки дифференциала, блокирует межосевой дифференциал.

Картер главной передачи заднего моста в сборе с колесным дифференциалом и картер главной передачи среднего моста в сборе с колесным и межосевым дифференциалами при установке центрируют посадочным пояском и крепят гайками на шпильках, ввернутых в картер моста.

Полуоси заднего и среднего мостов полностью разгружены. На цапфах, приваренных к торцам картеров мостов, гайками 20, замковыми шайбами 24 и контргайками 25 закреплены ступицы 30, вращающиеся на двух конических роликоподшипниках 18 и 19. К заднему фланцу ступицы прикреплен шпильками тормозной барабан 34, а к наружному фланцу гайками 31, прижимами 32 и проставочным кольцом 33 — ободы задних колес.

Подшипники ступицы защищены от грязи и пыли прокладками 23, установленными под фланцем полуоси, и сальником 16 с лабиринтным уплотнением, смонтированным в расточке задней части ступицы.

Для демонтажа в полуосях предусмотрены резьбовые отверстия под болты съемника. Ступицы мостов и детали их крепления взаимозаменяемы.

Ступицы мостов и детали их крепления взаимозаменяемы.

В верхней части левого кожуха полуоси установлен сапун 36, сообщающий полость картера моста с атмосферой.

Трех- и четырехосные грузовики КАМАЗ-6580

ZF – практически без альтернативы

Около 80 % тяжелых камских грузовиков оснащаются 16-ступенчатыми или 9-ступенчатыми коробками ZF, изготовленными в Челнах на СП «ЦФ-КАМА». При применении на автомобилях КАМАЗ‑6580 двигателей мощностью более 400 л.с. и моментом выше 2000 Н.м. нет альтернативы 16-ступенчатым коробкам передач ZF семейства Ecosplit. В случае применения двигателя КАМАЗ‑740.735, как это сделано на КАМАЗ‑65201 или на КАМАЗ‑65802, с мотором агрегатируется коробка 16S 1820, рассчитанная на момент около 1800 Н.м. Производство этих коробок давно налажено в Набережных Челнах на СП «ЦФ КАМА». С более мощными двигателями используют коробки ZF 16S 2220 и ZF 16S 2225. Первоначально их привозили из Европы, но в 2017 году на СП «ЦФ КАМА» начат выпуск коробок ZF 16S 2220TO и ZF 16S 2220TD – с повышающей или с прямой высшей передачей, а также ZF 16S 2520TO. На самом производстве их называют «тяжелыми коробками», из-за того что они ориентированы на моторы моментом более 2000 н.м. Объемы производства СП «ЦФ КАМА» – до 50 тысяч коробок в год. На разных российских предприятиях, в том числе и на ОАО «КАМАЗ», ОАО «ЗМЗ», на ООО «РосАЛит», налажено литье и мехобработка алюминиевых корпусов коробок, чугунных крышек и картеров сцепления, изготовление валов и шестерен. Таким образом, уровень локализации деталей коробок Ecomid и Ecosplit на СП «ЦФ КАМА» составляет более 50 %, но подшипники, синхронизаторы, сальники поставляются из Германии. Коробки ZF Ecosplit хороши подбором передаточных чисел, диапазон – оптимальный, выверенный годами и разными производителями – от «европейцев» и вплоть до «китайцев», «японцев» и «корейцев». Один из вариантов чисел от 16,41 до 1,00 – как раз и применяется на новых КАМАЗах. В отличие от самосвалов КАМАЗ‑6520, на «6580» в приводе управления механическими коробками ZF Ecosplit теперь уже используют тросы, а не телескопическую тягу. С одной стороны, тем самым обеспечивается отсутствие шумов в кабине, с другой – четкое переключение передач. По управлению коробкой складывается впечатление, что едешь на грузовике-иномарке. Но на магистральных грузовиках КАМАЗ К4 все чаще устанавливают 12-ступенчатую электронноуправляемую механическую автоматизированную коробку ZF 12AS 2131 или ZF 12AS 2135 ТD, то есть As-Tronic. У этого «робота» передаточные числа от 15,86 до 1,00. Такие АКП применяют в Европе на грузовиках DAF, MAN, Renault Trucks, IVECO, в том числе и на самосвалах-четырехосниках. Примечательно, что для новых КАМАЗов теперь разработали особый подрулевой переключатель, схожий с европейскими, на который и вывели управление автоматизированной коробкой. А в перспективных планах СП «ЦФ КАМА» – наладить выпуск коробки нового поколения, модульной ZF Traхon.

С одной стороны, тем самым обеспечивается отсутствие шумов в кабине, с другой – четкое переключение передач. По управлению коробкой складывается впечатление, что едешь на грузовике-иномарке. Но на магистральных грузовиках КАМАЗ К4 все чаще устанавливают 12-ступенчатую электронноуправляемую механическую автоматизированную коробку ZF 12AS 2131 или ZF 12AS 2135 ТD, то есть As-Tronic. У этого «робота» передаточные числа от 15,86 до 1,00. Такие АКП применяют в Европе на грузовиках DAF, MAN, Renault Trucks, IVECO, в том числе и на самосвалах-четырехосниках. Примечательно, что для новых КАМАЗов теперь разработали особый подрулевой переключатель, схожий с европейскими, на который и вывели управление автоматизированной коробкой. А в перспективных планах СП «ЦФ КАМА» – наладить выпуск коробки нового поколения, модульной ZF Traхon.

На прочной основе

Важный момент для семейства грузовиков КАМАЗ‑6580 – несущая способность мостов. Нагрузка в 13 тонн уже норма для задних осей тяжелых самосвалов, а у европейских и китайских конкурентов КАМАЗа есть и 16-тонные мосты. Передние мосты выдерживают нагрузку 9 тонн. Отсюда и эти допустимые полные массы грузовиков – 44 тонны для трехосников или 50 тонн для 8х4. Поэтому иметь свои надежные и прочные мосты для самосвалов – одна из важнейших задач Камского автозавода. Потребность в мостах со ступичными редукторами – до 35 процентов от всех выпускаемых в Челнах грузовиков. Первоначально планировалось наладить производство «мерседесовских» ведущих мостов: гипоидных для седельных тягачей, с планетарными редукторами – для самосвалов. Но по ряду причин этот проект не состоялся, и сейчас сконцентрировались на запуске в производство камазовских мостов нового поколения.

На седельном тягаче КАМАЗ‑5490 стоит гипоидный 13 тонный мост Daimler HL6 с передаточным числом 3,077, который применяется на Axor и Actros. Этот же мост используется на камских грузовиках 6х2, то есть на КАМАЗ‑65208 и КАМАЗ- 65209, но нагрузка на среднюю, ведущую ось декларируется 11,5 тонны. Несущая способность задней подъемной оси при односкатной ошиновке – 7,5 тонны, нагрузка на переднюю – 7,0 тонны. Полная масса 26 тонн, при этом нагрузка на ССУ седельного тягача – 17,2 тонны. У каждой из задних осей трехосника 6х2 своя пневмоподвеска. У ведущего моста она как у КАМАЗ‑5490 – двухбаллонная, схожая по схеме с «мерседесовской» у Actros с первого поколения по третье. Поддерживающая «ленивая» ось – с двумя пневмобаллонами, и еще одна пневмоподушка работает на подъем этого моста. Опускание и подъем – автоматические, теперь на магистральных КАМАЗах применяют датчики нагрузки, они и задействованы при работе третьей оси. Направляющие элементы подвески среднего моста сделаны по аналогии с седельными тягачами. Реактивные штанги заднего моста кованые, с креплением на сайлентблоках большого диаметра, с двумя «ушами». Это продукция компании «РОСТАР» из Набережных Челнов, которая разрабатывает и производит многие детали подвески для конвейера автозавода. Сверху ведущий мост держит А-образная реактивная штанга. Все соединения выполнены на сайлентблоках, без каких-либо смазываемых шарниров. Это надежно и не требует обслуживания. Конструкция дополнительной подъемной оси также разработана НПО «РОСТАР».

Несущая способность задней подъемной оси при односкатной ошиновке – 7,5 тонны, нагрузка на переднюю – 7,0 тонны. Полная масса 26 тонн, при этом нагрузка на ССУ седельного тягача – 17,2 тонны. У каждой из задних осей трехосника 6х2 своя пневмоподвеска. У ведущего моста она как у КАМАЗ‑5490 – двухбаллонная, схожая по схеме с «мерседесовской» у Actros с первого поколения по третье. Поддерживающая «ленивая» ось – с двумя пневмобаллонами, и еще одна пневмоподушка работает на подъем этого моста. Опускание и подъем – автоматические, теперь на магистральных КАМАЗах применяют датчики нагрузки, они и задействованы при работе третьей оси. Направляющие элементы подвески среднего моста сделаны по аналогии с седельными тягачами. Реактивные штанги заднего моста кованые, с креплением на сайлентблоках большого диаметра, с двумя «ушами». Это продукция компании «РОСТАР» из Набережных Челнов, которая разрабатывает и производит многие детали подвески для конвейера автозавода. Сверху ведущий мост держит А-образная реактивная штанга. Все соединения выполнены на сайлентблоках, без каких-либо смазываемых шарниров. Это надежно и не требует обслуживания. Конструкция дополнительной подъемной оси также разработана НПО «РОСТАР».

Балку передней подвески используют от семейства КАМАЗ‑6520. Раньше одной из проблем на КАМАЗ‑5490 был низкий ресурс подшипников передних ступиц. Казалось бы, на нем используют ось, которая легко выдерживает нагрузку 7,1-7,5 тонны, и нареканий к переднему мосту у тяжелых самосвалов в общем-то нет. И это несмотря на частую работу с перегрузом! Причем в сравнении с балкой семейства «65115», здесь одно из главных изменений в шкворневом узле: шкворень увеличили в диаметре и длине, сделали «коническим». Игольчатые подшипники для шкворня в цапфе применять не стали, отдали предпочтение надежным бронзовым втулкам. Однако подшипники ступиц на тягаче, в сравнении с самосвалом, все же оказались проблемным узлом. На наш взгляд, возможно, это произошло из-за применения передних дисковых тормозов и более высокой термонапряженности работы подшипников. Но на заводе

Но на заводе

говорят, что у проблемы с подшипниками есть несколько причин: низкое качество отечественных подшипников и смазки Литол‑24. Плюс негативно сработал и человеческий фактор – плохая регулировка подшипников или на заводе, или в сервисных центрах. Когда выяснилось, что у КАМАЗ‑5490 далеко не единичная проблема с подшипниками передних ступиц, ее стали решать на самом высоком для завода уровне и делать серьезные выводы. Сейчас применяют импортные подшипники – в основном SKF, заменили смазку на отечественную, питерскую МС‑1000. Это универсальная смазка, тоже на литиевой основе, но с более широким диапазоном рабочих температур, содержит антикоррозионные и противозадирные компоненты, в частности, дисульфид молибдена. Следующий этап в модернизации переднего моста – переход на нерегулируемые, но тоже роликовые конические подшипники. Ресурс подшипникового узла в новом исполнении должен гарантированно составлять около 500 тыс. км, а в идеальном случае подшипников должно хватать на весь срок службы грузовика, то есть на полтора-два миллиона километров.

На полноприводном самосвале КАМАЗ‑65802 6х6 первоначально планировалось использовать «мерседесовские» мосты моделей: AL7 – передний, HL7 – средний и HD 7 – задний ведущий мост. Передаточное число редукторов 5,143 или 5,333. То есть можно подобрать оптимальную трансмиссию и для самосвального автопоезда. Казалось бы, что и на версиях 6х4 и 8х4 будут использоваться те же самые два задних моста. Однако на презентации семейства «6580» в 2017 году оказалось, что неполноприводные модели стоят на 16-тонных задних мостах. Это впервые в истории завода. Челнинские машины стали предельно близки даже к лучшим майнинговым самосвалам-иномаркам. Откуда взялись эти мосты? Их закупили в Китае у компании SHAANXI HANDE AXLE, это подразделение концерна SHAANXI HEAVY DUTY AUTOMOBILE, специализирующееся на выпуске осей для грузовиков и автобусов. В основе многих китайских агрегатов тяжелых грузовиков – немецкие и американские лицензии. Мосты HANDE AXLE ведут свою родословную от мостов со ступичными планетарными редукторами австрийской компании STEYR и германской MAN. Причем в каталогах HANDE AXLE сохранены номера деталей, полностью взаимозаменяемых с деталями MAN. Тем самым возможно использование в ремонте и немецких деталей. Мосты MAN – одни из лучших у производителей грузовиков, и в организации их производства в свое время помогала компания ZF. Передаточное число китайских мостов 5,262. Передняя ось тоже HANDE AXLE, она 9-тонная, здесь усиленные шкворневые узлы, цапфы, ступицы, подшипники. Если шасси четырехосное 8х4, то вперед ставят две такие оси.

Мосты HANDE AXLE ведут свою родословную от мостов со ступичными планетарными редукторами австрийской компании STEYR и германской MAN. Причем в каталогах HANDE AXLE сохранены номера деталей, полностью взаимозаменяемых с деталями MAN. Тем самым возможно использование в ремонте и немецких деталей. Мосты MAN – одни из лучших у производителей грузовиков, и в организации их производства в свое время помогала компания ZF. Передаточное число китайских мостов 5,262. Передняя ось тоже HANDE AXLE, она 9-тонная, здесь усиленные шкворневые узлы, цапфы, ступицы, подшипники. Если шасси четырехосное 8х4, то вперед ставят две такие оси.

В 2017 году специалисты завода говорили, что применение китайских мостов – временное решение. Однако пока именно мосты HANDE AXLE стали основными. Будем надеяться, что на подходе свои камазовские новые оси.

В передней подвеске применяются новые малолистовые рессоры с серьгами сзади, то есть без скользящей опоры. Их делают на Чусовском металлургическом заводе – это очень надежные рессоры. Задняя балансирная подвеска собрана на полуэллиптических рессорах, под 32 тонны, то есть по 16 тонн на ось. Впервые ступицы балансира вращаются относительно оси не на бронзовых втулках, как обычно на КАМАЗах, или на пластмассовых втулках, а на огромных сайлентблоках. Это современное решение, аналогичные шарниры применяют MAN, Mercedes-Benz, Volvo и Renault Trucks. Новая ось балансира полностью разработана челнинской компанией «РОСТАР».

Сейчас на всех тяжелых грузовиках Камского автозавода применяют профиль лонжеронов высотой 280 мм, планируются к выпуску рамы высотой 300 мм. На семействе КАМАЗ‑6580, так же как и на КАМАЗ‑6520, используют двойную раму по схеме «лонжерон в лонжероне». Для сравнения: высота лонжеронов у DAF CF85, Volvo FM/FH и турецкого Ford Cargo – по 260 мм, у Renault Premium – 266 мм, у MAN TGS – 270 мм. Толщина профиля тоже вполне сопоставима, при том что применяется высокопрочная сталь.

Технология сборки – самая современная. Все кронштейны и траверсы крепятся на специализированных высокопрочных импортных болтах. Под поперечиной № 1 монтируется противоподкатный брус, а на каждом лонжероне в этом месте – массивный интегральный кронштейн, объединяющий передние кронштейны рессор, крепление кабины. На него же ставится и ГУР. Такой кронштейн и в Европе-то стали применять совсем недавно… Главное его назначение – улучшить управляемость автомобиля за счет уменьшения перемещений и скручивания лонжеронов в этом месте.

Все кронштейны и траверсы крепятся на специализированных высокопрочных импортных болтах. Под поперечиной № 1 монтируется противоподкатный брус, а на каждом лонжероне в этом месте – массивный интегральный кронштейн, объединяющий передние кронштейны рессор, крепление кабины. На него же ставится и ГУР. Такой кронштейн и в Европе-то стали применять совсем недавно… Главное его назначение – улучшить управляемость автомобиля за счет уменьшения перемещений и скручивания лонжеронов в этом месте.

То, что на семействе «6580» применяются лонжероны одинаковой высоты по всей длине, позволяет делать грузовики с различными колесными базами, с различным задним свесом. Все же рамы самосвала и автобетоносмесителя несколько отличаются от рамы седельного тягача или бортового грузовика. Обычно одних только вариантов колесной базы бывает под два десятка. Разнообразию выпускаемых грузовиков будет способствовать и применение лонжеронов с множеством отверстий, пробитых штампом. С одной стороны, они несколько облегчают раму, при этом не уменьшая ее прочность, с другой – упрощают монтаж различной навески самого автомобиля и надстроек.

Еще одно отличие новой рамы – лучшее качество окраски. Теперь будут применять порошковую технологию.

Наши грузовики становятся все ближе по характеристикам к хорошим иномаркам. Это видно по семейству КАМАЗ‑6580 поколения К4, а на подходе уже и челнинские грузовики пятого поколения.