Билет 4. Регулировка зазоров между стержнем клапана и бойком коромысла газораспределительного механизма Д-240

Билет № 4 Инструкция. Регулировка зазоров между стержнем клапана и бойком коромысла газораспределительного механизма Д-240. Текст задания: 1. Организуйте рабочее место 2. Выполнить регулировку зазоров между стержнем клапана и бойком коромысла газораспределительного механизма Д-240. 3. Уберите рабочее место Инструкция.

3.Монтажное оборудование, приспособления и инструменты: Для двигателей Д-240 — монтажный блок цилиндров с кривошипно-шатунным (КШМ) и газораспределительным (ГРМ) механизмами; щуп; комплект инструментов, динамометрический ключ. Время проведения задания -1час. |

Инструкционно – технологическая карта № 4

Регулировка зазоров между стержнем клапана и бойком коромысла газораспределительного механизма Д-240.

Монтажное оборудование, приспособления и инструменты:

Двигатель Д-240 — монтажный блок цилиндров с кривошипно-шатунным (КШМ) и газораспределительным (ГРМ) механизмами; щуп; комплект инструментов, динамометрический ключ.

№п/пСодержание и последовательность выполнения задания.

Технические условия и

Указания по выполнению задания

1

Повторить основные правила по охране труда.

Инструкция по охране труда

2

Снять крышки коромысел

3

Проверить крепление головки к блоку

согласно схемы.

4

Найти такт сжатия в первом цилиндре.

Проследить за клапанами первого цилиндра пока откроется и закроется сначала выпускной клапан а потом впускной

5

Установить поршень первого цилиндра в ВМТ конца такта сжатия

Вывинтить из картера маховика установочную шпильку, вставить ее ненарезанной частью в то же отверстие до упора в маховик. Затем нажимая на шпильку, медленно поворачивайте коленчатый вал коленчатый вал до момента утопания конца шпильки в углубление маховика. Шпильку вынуть и ввинтите в свое отверстие

6

Отрегулировать зазоры между стержнем клапана и бойком коромысла первого цилиндра,

для чего:

отвернуть ключом контргайку регулировочного болта;

поворачивая винт отверткой, установить зазор по щупу;

зазор должен быть 0,25-0,30 мм;

завернуть контргайку регулировочного болта и окончательно проверяют зазор щупом

7

Отрегулировать зазоры между стержнем клапана и бойком коромысла во всех остальных цилиндрах

Последовательно поворачивая коленчатый вал двигателя на пол оборота, регулируют зазоры между стержнем клапана и бойком коромысла во всех остальных цилиндрах согласно порядка работы двигателя 1-3-4-2

8

Установить крышки коромысел

9

Завернуть гайки крепления крышек коромысел

10

Убрать рабочее место

__________ __________________

Пакет экзаменатора

Задание № 4.- практическое

Регулировка зазоров между стержнем клапана и бойком коромысла газораспределительного механизма Д-240.

КРИТЕРИИ ОЦЕНКИ к билету № 4

Ход выполнения задания

компетенций

Отметка о выполнении Оценка

(да/нет)

ПК

1.1, 1.4,

ОК.2,ОК.3. ОК.4, ОК.7

Организация рабочего места слесаря по ремонту автомобиля

1

Одеть специальную одежду. Она должна подобрана по росту, заправлена, рукава застегнуты. Волосы должны защищены головным убором.

2

Получить необходимое оборудование, инструмент и приспособления

3

Руки у учащихся не должны быть замаслены.

4

Рабочее место должно содержаться в чистоте и порядке.

5

Рационально разместить оборудование, инструмент и приспособления

6

Соблюдать необходимы меры предосторожности при работе.

7

Соблюдать правила личной гигиены

Отрегулировать зазоры в клапанах

1

Снять крышки коромысел

2

Проверить крепление головки к блоку согласно схемы.

3

Найти такт сжатия в первом цилиндре. Проследить за клапанами первого цилиндра пока откроется и закроется сначала выпускной клапан а потом впускной

4

5

Вывинтить из картера маховика установочную шпильку, вставить ее ненарезанной частью в то же отверстие до упора в маховик. Затем нажимая на шпильку, медленно поворачивайте коленчатый вал коленчатый вал до момента утопания конца шпильки в углубление маховика. Шпильку вынуть и ввинтите в свое отверстие

6

Отрегулировать зазоры между стержнем клапана и бойком коромысла первого цилиндра, для чего:

отвернуть ключом контргайку регулировочного болта;

поворачивая винт отверткой, установить зазор по щупу;

зазор должен быть 0,25-0,30 мм;

завернуть контргайку регулировочного болта и окончательно проверяют зазор щупом

7

Последовательно поворачивая коленчатый вал двигателя на пол оборота, регулируют зазоры между стержнем клапана и бойком коромысла во всех остальных цилиндрах согласно порядка работы двигателя 1-3-4-2

8

Установить крышки коромысел

9

Завернуть гайки крепления крышек коромысел

Убрать рабочее место

Условия выполнения задания

Требования по охране труда

Монтажное оборудование, приспособления и инструменты:

Двигатель Д-240 — монтажный блок цилиндров с кривошипно-шатунным (КШМ) и газораспределительным (ГРМ) механизмами; щуп; комплект инструментов, динамометрический ключ.

Литература для экзаменующихся. сПО Родичев В.А. ТРАКТОРЫ М.Академия. 2006

Дополнительная литература для экзаменатора.

Учебник для профессиональных технических училищ Б.М. Гельман. М.В.Москвин Сельскохозяйственные тракторы Москва , Агропромиздат 1987 г.

Регулировка клапанов д 240 своими руками

Регулировка клапанов д 240 станет более простой, если сначала разобраться с их назначением и устройством.

Клапаны – это чрезвычайно важные элементы в двигателе, которые отвечают за впуск воздуха в цилиндры. Через них также выводятся наружу продукты сгорания.

Оба клапана, впускной и выпускной, производятся из стальных сплавов, устойчивых к высоким температурам. Та часть клапана, которая отвечает за уплотнение, выполнена из никелевых сплавов. Тарелка выпускного клапана всего на 6 миллиметров меньше, чем тарелка клапана впускного. Сами эти устройства находятся во втулках, выполненных из нескольких металлов. Они плотно закреплены на головке блока цилиндров в движке.

Прижимаются клапаны с помощью пружин. В холодном двигателе зазоры клапанов не должны превышать 0,25 мм.

Регулировка клапанов д 240 своими руками

И так к работе…

- В идеале, регулировку клапанов нужно проводить через каждые 20 суток (480 ч) работы двигателя. Порядок действий при регулировке всегда одинаков.

- Для начала нужно снять колпак, расположенный на крышке головки блока цилиндров.

- После этого нужно убедиться, что крепления стоек валика коромысел достаточно хорошо затянуты. Поршень в первом цилиндре нужно перевести в положение, соответствующее верхней мертвой точки.

- Когда это будет сделано, необходимо закрыть впускной и выпускной клапаны. Получив полный доступ к клапанам необходимо открутить контргайку на креплении коромысла того клапана, который следует отрегулировать, однако снимать его не следует – достаточно ослабить.

- После этого можно будет отрегулировать зазор, используя винт, измерить размер зазора можно с помощью щупа. Завершив регулирование, нужно собрать устройство в обратном порядке, убедившись, что при сборке зазор не изменился.

- Когда производится регулировка клапанов д 240, необходимо помнить о том, что данную процедуру следует производить в строгой последовательности. Она полностью соответствует тому порядку, в котором работают дизельные двигатели – 1-3-4-2. Проворачивая коленчатый вал на пол-оборота по часовой стрелке, можно работать с еще не отрегулированными клапанами. После того, как процедура будет завершена, необходимо проверить работу клапанов, запустив двигателей.

Обслуживание механизма газораспределения двигателя Д-240

Категория:

Дизельный двигатель Д-240

Публикация:

Обслуживание механизма газораспределения двигателя Д-240

Читать далее:

Обслуживание механизма газораспределения двигателя Д-240

Обслуживание механизма газораспределения заключается в обеспечении надлежащих зазоров между бойками коромысел и торцами стержней клапанов, подтяжке гаек крепления головки цилиндров.

Зазоры между клапанами и коромыслами проверяйте и регулируйте через каждые 480 ч (через одно ТО № 2), а также после снятия головки цилиндров, подтяжки гаек крепления головки цилиндров и при появлении стука клапанов. Зазор между бойком коромысла и торцом стержня клапана на прогретом двигателе регулируйте на величину 0,25 мм. Перед регулировкой зазора в клапанах снимите колпак крышки головки цилиндров и проверьте затяжку гаек крепления стоек валика коромысел. Проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (всасывающий клапан первого цилиндра открывается, выхлопной закрывается) и отрегулируйте зазор в четвёртом, шестом, седьмом и восьмом клапанах (отсчёт клапанов от вентилятора). Затем проверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазор в первом, втором, третьем и пятом клапанах.

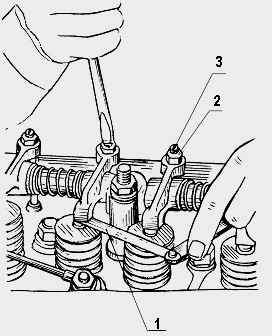

Для установки зазора отпустите контргайку винта на коромысле регулируемого клапана (рис. 1) и, вворачивая или выворачивая винт, установите между бойком коромысла и торцом стержня клапана необходимый зазор по щупу. После установки зазора затяните контргайку и снова проверьте зазор щупом, проворачивая штангу. По окончании регулировки зазора в клапанах поставьте на место крышку головки цилиндров.

Рекламные предложения на основе ваших интересов:

Рис. 1. Регулировка зазора клапанов

Клапаны можно регулировать также по положению поршня в верхней мертвой точке. Для этого проверните коленчатый вал до момента установки поршня первого цилиндра в верхнюю мертвую точку, соответствующую концу такта сжатия, и отрегулируйте зазор в клапанах первого цилиндра. Проверните коленчатый вал на полоборота и отрегулируйте зазор в клапанах третьего цилиндра, т. е. зазор в клапанах регулируйте в последовательности, соответствующей порядку работы цилиндров (1—3—4—2), проворачивая коленчатый вал на пол-оборота по ходу часовой стрелки.

Проверку затяжки гаек крепления головки цилиндров проводите через 960 ч (при ТО № 3) на прогретом двигателе в следующем порядке:

— снимите колпак и крышку головки цилиндров; снимите валик коромысел с коромыслами и стойками; динамометрическим ключом проверьте затяжку всех гаек крепления головки цилиндров в последовательности, указанной на рис. 9. Момент затяжки должен быть 16— 18 кгс-м.

Рис. 2. Схема последовательности затяжки гаек шпилек крепления головки цилиндров

После проверки затяжки гаек крепления головки цилиндров установите на место валик коромысел и отрегулируйте зазор между коромыслами и клапанами. Установите на место крышку головки и колпак крышки.

Рекламные предложения:

Читать далее: Обслуживание системы смазки двигателя Д-240

Категория: — Дизельный двигатель Д-240

Главная → Справочник → Статьи → Форум

Регулировка клапанов ЯМЗ-240

________________________________________________________________

_______________________________________________________________

Регулировка клапанов ЯМЗ-240

В процессе эксплуатации изменяются тепловые зазоры между коромыслами и наконечниками стержней клапанов вследствие износа деталей газораспределительного механизма.

При очень малых зазорах нарушается герметичность камеры сгорания, уменьшаются компрессия и мощность дизеля. Клапаны перегреваются, и фаски их могут прогореть.

При значительных зазорах уменьшается высота подъема клапанов (менее 13,5 мм), вследствие чего ухудшаются наполнение и очистка цилиндров.

Для восстановления плотности посадки клапанов на седла следует периодически проверять и при необходимости притирать клапаны, регулировать тепловые зазоры.

Тепловые зазоры в газораспределительном механизме проверяют и регулируют через одно ТО-2 (через 480 м/ч). При необходимости, но не реже чем через 2000 м/ч выполняют притирку клапанов.

Зазоры клапанов регулируют на холодном дизеле ЯМЗ-240 или по истечении 15 мин после его остановки.

Это выполняют в такой последовательности:

— Выключают подачу топлива скобой регулятора частоты вращения.

— Отворачивают барашковые гайки и снимают крышки головок цилиндров.

— Тарированным ключом подтягивают гайки крепления головок цилиндров и проверяют момент затяжки болтов крепления осей коромысел.

— Снимают крышку лючка с передней крышки корпуса.

— Цифры, нанесенные на корпусе гасителя крутильных колебаний около рисок, указывают номера цилиндров, на которых можно регулировать зазоры в клапанном механизме при данном положении коленчатого вала.

— В этом случае оба клапана цилиндра ЯМЗ-240 должны быть закрыты.

— Зазор рекомендуется регулировать одновременно (при одном положении коленчатого вала) в трех цилиндрах в последовательности: 1—5—12; 3—8—10; 2—6—7 и 4—9—11.

— Ослабляют контргайку регулировочного винта, вставляют в зазор между торцом клапана и бойком коромысла щуп и, вращая винт отверткой, устанавливают зазор 0,25-0,3 мм.

— Придерживая винт отверткой, затягивают контргайку и еще раз проверяют щупом зазор. Щуп толщиной 0,25 мм должен входить в зазор при легком нажиме, а щуп толщиной 0,3 мм с усилием.

Чтобы отрегулировать зазоры в следующих трех цилиндрах, проворачивают коленчатый вал в направлении рабочего движения до совмещения меток следующих цилиндров с указателем.

При этом используют механизм проворота, установленный на картере маховика с правой стороны, или ломик, вставленный в одно из радиальных отверстий маховика через нижний люк его картера.

После регулирования пускают дизель и прослушивают его работу. При появлении стука клапанов вновь проверяют и регулируют зазоры.

Устанавливают крышки люка и головок цилиндров, пускают дизель и проверяют, есть ли подтекание масла из-под прокладок.

Ниже приведены различия приспособлений для демонтажа клапанов дизелей типа ЯМЗ.

Для снятия клапана ЯМЗ-240 крючок приспособления вводят в отверстие переходника или упорный винт ввинчивают в отверстие головки цилиндров.

Нажимную тарелку 3 устанавливают на тарелку пружины клапана, с помощью рукоятки 4 рычага приспособления отжимают пружины клапана, вынимают сухари и снимают приспособление.

На седла и тарелки клапанов наносят метки, чтобы при сборке установить их на свои места. Снимают пружины, поднимают головку цилиндров и вынимают клапаны.

Клапаны и седла очищают от нагара, промывают в керосине и дефектуют. Клапаны с покоробленными тарелками (или стержнями) и нагарами на фасках, а также седла с нагарами восстанавливают шлифовкой или заменяют новыми.

Не рекомендуется устанавливать на дизель выпускные клапаны с индексом КБ, имеющие недостаточную прочность наплавки рабочей фаски.

Герметичность пар клапан — седло восстанавливают притиркой при незначительных износах их и мелких раковинах на фасках.

Приготавливают притирочную пасту, тщательно перемешивая до сметанообразного состояния микропорошок зеленого карбида кремния 63С-М28, моторное масло и дизельное топливо в соотношении 1,5:1:0,5 (по объему).

Перед применением смесь следует тщательно перемешать, так как микропорошок осаждается.

Для притирки на фаску клапана наносят тонкий равномерный слой указанной выше пасты, стержень клапана смазывают моторным маслом и клапан устанавливают на место.

Притирочную пасту можно наносить в выточки на головке цилиндров (в них запрессованы седла) не менее чем на 90 градусов по их окружности. Наличие пасты на торцах тарелок клапанов не допускается.

Устанавливают на клапан дрель с присосом или специальное приспособление и производят притирку пары клапан — седло следующим образом: нажимая на клапан с усилием 20-30 Н, поворачивают его на 1/3 оборота, а затем в обратном направлении на 1/4 оборота.

После пяти двойных ходов клапан ЯМЗ-240 приподнимают для лучшего доступа притирочной пасты.

Притирку продолжают до тех пор, пока на фасках клапана и седла не появится непрерывный матовый поясок шириной не менее 1,5 мм. При правильной притирке матовый поясок на седле должен начинаться у основания большого конуса седла.

Не допускаются разрывы матового пояска и наличие на нем рисок. Во избежание получения кольцевых рисок нельзя производить притирку круговыми движениями.

После окончания притирки клапаны и седла промывают керосином и вытирают насухо. Устанавливают клапаны и пружины.

Проверяют герметичность пар седло — клапан, заливая керосин или дизельное топливо поочередно во впускные и выпускные окна.

Качество притирки считается хорошим, если залитая жидкость не просочится в течение одной минуты через клапан при его повороте на любой угол.

Качество притирки можно проверить с помощью мягкого графитового карандаша.

Для этого наносят через равные промежутки 10-15 черточек поперек

фаски клапана, осторожно вставляют клапан в седло и, сильно нажимая,

поворачивают

его на 1/4 оборота. Все черточки на хорошо притертом клапане будут

стерты.

Так же производил проверку и регулировку тепловых зазоров в двигателе Д-240.

Регулировка положения отжимных рычагов сцепления МТЗ-80.

После того как установил муфту сцепления МТЗ-80 на маховик и снял технологических болтов произвожу регулировку положения отжимных рычагов при помощи специальной оправки, которая базируется по внутреннему диаметру шлицевой ступицы опорного диска с упором в торец ступицы.

На оправке имеется торцевая поверхность для упора отжимных рычагов. При помощи регулировочных винтов подвожу отжимные рычаги сцепления МТЗ-80 до упора в торец оправки и надежно законтрогаиваю регулировочные винты контргайками.

При этом обеспечивается расстояние 0,1 мм от поверхности контакта рычагов с выжимным подшипником до торца ступицы опорного диска сцепления МТЗ-80. Разность этого размера для рычагов одной муфты не должна превышать 0,3 мм.

Для этого ремонта я использовал такие инструменты как:

-отвертка

-набор ключей

-молоток

-специальный съемник.

ПОСЛЕ ЭТОЙ ОПИРАЦИИ СЦЕПЛЕНИЕ РАБОТАЛО СТАБИЛЬНО БЕЗ КАК ЛИБО ЗАМЕЧАНИЙ.

Так же производил проверку и регулировку тепловых зазоров в двигателе Д-240.

Очищаю от пыли и грязи колпак и крышку головки двигателя, снимаю тщательно промываю его дизельным топливом.

Снимаю колпак крышки впускного коллектора.

после саму крышку впускного коллектора, произвожу протяжку гаек головки блока цилиндра.

Для этого беру динамометрический ключ и до совпадения стрелки 18 кг произвожу протяжку. Но перед этим сняв ось коромысел. Протяжка производиться от середины параллельно крест на крест.

После этого проверяю крепления стоек осей коромысел и подтягиваю их.

ставлю ось коромысел на место.

Вывинчиваю установочный штифт из гнезда и вставляю его в то же отверстие не нарезанной частью.

Устанавливаю поршень первого цилиндра в верхнюю мертвую точку (в. м. т.) конца такта сжатия. Для этого, наблюдая за клапанами первого цилиндра, вращаю коленчатый вал по ходу часовой стрелки до тех пор, пока выпускной, а затем впускной клапаны не откроются и следом закроются. После этого нажимаю пальцем на установочный штифт, вставленный в отверстие против маховика, и вращаю коленчатый вал в ту же сторону до тех пор, пока штифт не войдет в сверление в маховике. Делаю метки на против двигателя и ремня.

После проверяю тепловые зазоры с помощью щупа с размером 0,30 мм, для чего перемещаю рамку в крайнее нижнее положение и затягиваю тормоз. Ставлю щуп между бойком клапана и коромыслом.

Далее проворачиваю коленчатый вал по часовой стрелки до совпадения ранее нанесенных меток мелом, и проверяю зазоры по работе двигателя 1342.

Далее устанавливаю снятые детали на место.

Для этой операции я использовал: набор торцевых ключей(14,19,17,32),отвертка, динамометрический ключ ,щуп, трещотка.

Так же отчищал ротор.

Для очищаю выбросные щели и защитную сетку. При этом не допуская изменения их ширины (норма 1,5 мм).

Осматриваю фильтр-патроны, они имеют повреждения (прорыв бумажной шторы, отклеивание донышек), заменяю их на новые.

Очищаю фильтры от загрязнения (пыли) сжатым воздухом. Давление воздуха не должно превышать 0,3 МПа, иначе можно повредить бумажную штору. Обдувая вначале изнутри, а затем снаружи до полного удаления пыли. Струю воздуха направлял под углом к боковой поверхности.

Очищая фильтр-патроны моющим раствором от продуктов сгорания или масла. Для приготовления раствора беру универсальный моющий порошок «Лотос» или ему подобный из расчета 20 г на 1 л воды или размельченное хозяйственное мыло из расчета 10 г на 1 воды. Температура воды должна быть 40…45 °С. В этот раствор следует положить на два часа фильтр-патроны, затем в течение 20 мин прополоскать их в этом растворе, промыть в теплой воде (35…45 °С) и просушить в течение 24 ч.

После этого собираю воздухоочиститель в обратном порядке. Проверяя состояние всех уплотнительных колец и надежно затягиваю гайки-барашки.

Возвращаю барабан индикатора в исходное положение, для этого поверяю диск по направлению стрелки до упора.

Проверка и очистка ротора масляной центрифуги заключается в следующем.

Проверка. Заполняю примесями ротора может быть определено по изменению его массы с помощью приспособления КИ-9912.

Чтобы установить степень заполнения ротора примесями, снимаю колпак центрифуги, размещая на ее оси основание приспособления КИ-9912 и закрепив ротор в приспособлении зацепами и стяжным кольцом. После этого, вывинчиваю основание из корпуса, приподнимаю ротор в пределах его свободного хода (1 мм). При этом масса ротора через зацепы будет воспринята пружинным динамометром, встроенным в корпус. Деформация пружины динамометра регистрируется индикатором. Если из замеренного значения вычесть массу чистого ротора, то можно определить массу содержащегося в нем осадка. При достаточном значении массы осадка разбираю ротор и удалите отложения.

Очистка ротора бессоплевой центрифуги. Тщательно очищая от грязи центрифугу снаружи, отворачиваю гайку и снимите колпак. Отвинтите гайку оси ротора и снимите упорную шайбу.

Застопорив ротор от проворачивания, заложив отвертку между ротором и корпусом центрифуги, и, вращая ключом гайку крепления, снял стакан с оси. Корпус ротора при этом останется на месте.

Тщательно удалив скребком отложения с внутренней стенки стакана и промыв его дизельным топливом. Обращая при этом внимание на отложения. Если они плотные, то центрифуга работает хорошо.

Для того чтобы при последующих очистках было легче удаляю отложения, после промывки стакана закладываю внутрь него и приклейте маслом к стенкам лист бумаги. Во время работы центрифуги отложения будут прилипать к бумаге и их легко будет удалить вместе с ней.

Проверяя состояние уплотняющего кольца и ставлю на место очищенный стакан, завинтив гайку его крепления до полной посадки стакана на корпус ротора. Надевая на ось ротора упорную шайбу и наворачивая на ось гайку. Проверяю рукой вращение ротора. От легкого толчка рукой ротор вращается легко, без рывков, заеданий и биения.

Установив на место колпак и закрепляю его гайкой.

Очистка ротора сопловой центрифуги практически не отличается от той же работы с бес сопловой. Особенность — разборка ротора. Ротор снимают вместе с корпусом и ставят на приспособление, затем отвинчивают руками гайку, крепящую стакан на корпусе, снимают стакан, нажимая большими пальцами на выступающий конец корпуса. Если это не удается, постукивают ротором о деревянный предмет.

Заключение.

На производственной практике работал в качестве помощника тракториста и помощника слесаря по ремонту с/х техники. Подробно изучил технологию заготовки кормов и ремонт с/х техники. Понимаю разницу между сеном и сенажом. Оказывается качество кормов зависит не только от семян , но и от качества работы механизаторов. Поработал в мастерских хозяйствах. Конечно ремонтная база не очень хорошо оснащена, но необходимые инструменты и приспособления имеются. Научился менять корзину сцепления трактора МТЗ-80 и производить точную регулировку клапанов двигателя Д-240.Посмотрел в работе косилку СЗ-3,6. В колледже изучали на стендах и плакатах, а здесь все смог посмотреть своими глазами и потрогать руками и перемонтировать.Научился производить слесарные работы по ремонту с/х машин, а так же по покраске трактора и телег .Производственная практика значительно дополнила знания по ТО и устройству с/х машин, получил практические навыки и рекомендации от специалистов.

Читайте также:

Рекомендуемые страницы: