МАЗ-500: Установка заднего моста Raba-MAN с автобуса ЛиАЗ-677

Содержание:

Содержание:1. Диапазон скоростей грузовика МАЗ-500

2. Поиск заднего моста Raba-MAN и подготовка к его установке

3. Замена заднего моста МАЗ-500 на задний мост ЛиАЗ-677

4. Диапазон скоростей МАЗ-500 с новым задним мостом

5. Установка редуктора с передаточным числом 1.79 и корон от троллейбуса

6. Шум в заднем мосту и проблемы с подшипниками планетарки

7. Передаточные числа задних мостов Raba-MAN

Проездив более полугода на седельном тягаче МАЗ-500 с турбированным двигателем ЯМЗ-238, я выявил некоторые его недостатки. К их числу относилась малая скорость при достаточной мощности двигателя, а также вибрация в кабине на скоростях свыше 65 км/ч.

Чтобы избавиться от этих проблем, решил либо заменить передаточное число заднего моста, либо установить абсолютно другой мост.

Посмотрел справочники и узнал, что для моего стандартного МАЗовского моста, есть еще передаточное число 7.24, но никто из моих знакомых не видел бортовой передачи с таким числом. Оставалось только постараться найти задний мост от другого автомобиля.

1. Диапазон скоростей грузовика МАЗ-500

На постсоветском пространстве, больше всего было универсальных мостов Raba-MAN. Они применялись на всех автобусах ЛиАЗ, на некоторой части автобусов ЛАЗ, на троллейбусах энгельсовского завода ЗИУ и поголовно на всех автобусах Икарус. Поэтому, предприятия связанные с автобусными перевозками не имели в них недостатка. Мосты были надежными и на моделях ЛиАЗ перехаживали сам автобус.

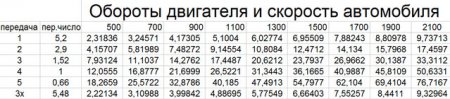

Решил посчитать, какой диапазон скоростей будет у грузовика МАЗ-500 на всех передачах с задним мостом с передаточным числом 8,21 (главный редуктор 2.666, а бортовая 3.11) и на шинах ИД-304, статистическим радиусом 0,526 м. Получилась вот такая таблица с максимальной скоростью равной 76,71 км/ч.

Поговорив с водителями узнал, что на МАЗы ставят в основном мосты с ЛиАЗа и ЛАЗа. Первый мост имел крепление колес с помощью клиньев, а второй на футорках.

Поговорив с водителями узнал, что на МАЗы ставят в основном мосты с ЛиАЗа и ЛАЗа. Первый мост имел крепление колес с помощью клиньев, а второй на футорках.2. Поиск заднего моста Raba-MAN и подготовка к его установке

Начал потихоньку искать мост с ЛиАЗа и через некоторое время, представилась возможность приобрести такой со списанного автобуса. Единственным условием его получения, являлось самостоятельное извлечение моста из кузова.

Привез мост в гараж и сразу же занялся его осмотром. Заглянул под щитки колодок и убедился в достаточной толщине накладок. Далее, приступил к снятию фланца редуктора.

Также, нашел еще один фланец заднего редуктора от МАЗ-500 и отдал оба фланца токарям, чтобы они подогнали на фланец автобусного моста фланец кардана. Стянул новый фланец шпильками с гайками и дополнительно сварил электросваркой.

ЛиАЗовский мост по толщине, в районе крепления рессор, гораздо толще МАЗовского, а потому пришлось выточить новые удлиненные стремянки с запасом резьбы и согнуть их в кузнице.

На низ моста, изготовил площадки из 20 мм пластин и просверлил их на сверлильном станке. Верхние подкладки моста под рессоры, также изготовил новые и просверлил их под гайки стяжных болтов рессор.

3. Замена заднего моста МАЗ-500 на задний мост ЛиАЗ-677

Сделав все это, наконец то приступил к замене заднего моста и для этого, вывесил заднюю часть автомобиля. Открутил стремянки и снял их. Открутил карданный вал от моста и тормозные шланги от тормозных камер. Затем, поднял заднюю часть автомобиля так, чтобы рессоры еле касались МАЗовского моста и замерил расстояние от центра хвостовика до земли.

После этого, поднял заднюю часть автомобиля еще выше и выкатил задний мост в сборе с колесами полностью из под машины. Снял задние колеса с МАЗовского моста и начал устанавливать их на автобусный мост, используя клинья и гайки вместе с промежуточным кольцом от автобуса.

Когда колеса были установлены, я сразу обратил внимание на уменьшенное расстояние между покрышками и оно мне не понравилось.

Далее, закатил новый мост под машину и опустил на него заднюю часть рамы с таким расчетом, чтобы между мостом и рессорами влезли рессорные подкладки. Затем, провернул мост с таким расчетом, чтобы расстояние от земли до хвостовика, стало на 3 см больше, чем было с МАЗовским мостом.

После этого, начал собирать стремянки, подкладки снизу моста и наживлять гайки. Также, пришлось подрезать крепления на мосту, в которые входили автобусные стремянки. После легкой подтяжки, начал приваривать верхние площадки моста под рессоры. Далее, затянул стремянки, поставил на место карданный вал и подсоединил тормозные камеры.

4. Диапазон скоростей МАЗ-500 с новым задним мостом

Поездив некоторое время так, пришел к мнению, что прирост скорости оказался почти не заметным. Конечно, шума от моста стало меньше, а тормоза стали более эффективными, т.к. площадь тормозных колодок Raba-MAN больше, чем у моста МАЗ-500.

Однако, крепление колес мне совсем не понравилось. Чтобы заменить болт под клинья, нужно было снимать корону. Кто придумал такую не практичную конструкцию, осталось для меня загадкой. А вот само крепление короны, мне пришлось по нраву, т.к. корона крепилась не только через шайбы гравера и гайки, но и под шайбами были установлены конусные сухари.

Кстати сказать, короны на Супер МАЗе, крепятся без конусных сухарей и поэтому их довольно часто можно увидеть в металлоломе.

После установки нового моста, вызывало беспокойство и малое расстояние между покрышками. При стандартной загрузке и 320-ой резине, между колес постоянно появлялась черная полоса, что свидетельствовало о соприкосновении шин во время движения.

Передаточное число нового моста было равно 7.61 (редуктор 2.08, а бортовая 3.66). Рассчитал таблицу скоростей и понял, что изменения оказались минимальными.

Диапазон скоростей автомобиля изменился не значительно, а максимальная скорость подросла всего лишь на 7 км/ч и достигла 83,57 км/ч.

Диапазон скоростей автомобиля изменился не значительно, а максимальная скорость подросла всего лишь на 7 км/ч и достигла 83,57 км/ч.5. Установка редуктора с передаточным числом 1.79 и корон от троллейбуса

Чтобы еще увеличить скорость своего грузовика, я решил посоветоваться в головном автобусном парке с агрегатчиками. Попал на специалистов, а они как услышали, что мне нужен более скоростной редуктор на МАЗ, то сразу же сказали, что нужно искать редуктор с передаточным числом 1.79 (ставился на городской Икарус и ЛАЗ с моторами от ЗИЛа или Урала) и желательно найти к нему еще короны от троллейбуса.

Вот тогда, можно будет спокойно ездить на 320-ой резине, ведь в троллейбусе и МАЗе промежуточное кольцо одинаковой толщины.

Нашел быстроходный редуктор 1.79 и поехал в троллейбусный парк, чтобы отыскать троллейбусные короны. Долго искать не пришлось и короны в сборе с клиньями, гайками и болтами вскоре оказались у меня.

Вернувшись домой, сразу же приступил к замене редуктора и корон. Заменить редуктор довольно таки легко, он не тяжелый. Единственная сложность — это вытащить его с моста и здесь есть одна хитрость.

Редуктор надо повернуть на 90 градусов (планетарка должна быть параллельна мосту), тогда планетарка пройдет в вырезы моста и редуктор снимется. Чтобы установить новый редуктор в мост, нужно проделать данную операцию в обратном порядке.

Заменить короны, также никаких проблем не составило. Правда, в троллейбусном мосту своеобразные костыли, но вставляются они легче, чем те, которые я видел на других автомобилях.

Бортовая с передаточным числом 3.66, троллейбусная корона и прижимы колес

Общее передаточное число нового моста у меня получилось 6.55 (редуктор 1.79, бортовая 3.66), а передаточное число моста МАЗ было 8,21.Таким образом, скорость автомобиля возросла на 25% (8.21/6.55=1.25), а тяга снизилась на эти же 25%.

После замены центрального редуктора, диапазон скоростей подрос, а максимальная скорость стала равняться 97,09 км/ч.

После замены центрального редуктора, диапазон скоростей подрос, а максимальная скорость стала равняться 97,09 км/ч.Автомобиль с 20-ю тоннами стал легко идти по асфальту со скоростью 80 км/час, а трогаться груженым лучше всего было с 1-ой передачи. С 25-ю тоннами груза на очень крутых подъемах, нужно было включать 1-ую передачу и чувствовалось, что машина идет на пределе своих сил. Таким образом, если бы нагрузка была свыше 25 тонн, то пройти Урал на машине было бы очень сложно.

На этом заднем мосту, я проездил около 2-х лет и побывал с Урала на Алтае и в Тамани. На асфальте, легко оставлял за собой автопоезда КамАЗ с двигателями по 210 л.с.

6. Шум в заднем мосту и проблемы с подшипниками планетарки

В процессе работы, появились неисправности, которые заставили задуматься. Задний мост шумел, но вскрытие бортовых ничего не выявило, только не вытаскивалась ни одна полуось. После долгих консультаций и размышлений, пришел к выводу, что причина в редукторе.

Когда все съемники для снятия полуосей были сломаны, а полуось так и не сдвинулась с места, то пришлось приступать к хирургической операции. На задней стороне редуктора, напротив выхода с него полуоси, было прорезано электросваркой отверстие диаметром 15 мм и через него электродом перерезана полуось. Электрод больше чем на треть не сжигался.

Далее, провернул редуктор, вытащил его из моста и понял в чем причина неисправности. Полетели подшипники на планетарке и одна полуось приварилась к полуосевой шестерне дифференциала.

Корпус редуктора имеет неразъемные бугеля и вытащить обоймы с дифференциальной коробки не такая уж простая работа. Помучившись какое то время, я все же справился с задачей.

Пока не снимешь внутренние обоймы подшипника, не получится вытащишь и планетарку с дифференциалом. Редуктор компактный, но в ремонте требует специфического инструмента. Самое интересное заключалось в том, что шестерни имели неповрежденные зубья.

Используя старый ЛАЗовский редуктор в качестве запчастей, восстановил редуктор 1.79, но ставить его побоялся. Нашел другой такой же и полуось к нему, после чего установил все это на машину. Этот ремонт моста стал последним, т.к. в дальнейшем, он больше никаких сюрпризов мне не преподносил.

7. Передаточные числа задних мостов Raba-MAN

Автослесари посоветовали перейти на бортовой редуктор 3.9 для того, чтобы снизить нагрузку на центральный редуктор. Нашел такие бортовые с ЛАЗа на футорках и при замене колодок, хотел даже поменять их, но не получилось. Оказывается, ЛиАЗ и ЛАЗ имеют разную ширину мостов и из-за этого, ЛАЗовские полуоси короче ЛиАЗовских. Сама полуось под шестерню бортовых шестерен, имеет еще и разную шлицевую часть.

Если заменить на этом мосту центральный редуктор с 1.47 на 1.79, то при бортовых 3.9, передаточное число будет равно 1.79*3.9=6.981 и это идеально подойдет для тягача с полуприцепом. Автомобиль и бегать будет чуть побыстрее чем МАЗ-54329 (передаточное число 7,14) и двигателю будет не так тяжело.

Сколько точно после ремонта отходил мой мост, я уже и не вспомню, но и второй редуктор тоже полетел. Как и в предыдущий раз, проблема опять была в подшипниках дифференциала и мне вновь пришлось проводить операцию по вырезке полуоси. К тому времени, работать стал по месту и поставил в мост редуктор от ЛиАЗа.

Встречал задний мост Raba-MAN и на Супер МАЗах, но поговорив с водителями понял, что хоть мост и не плохой, но для двигателей ЯМЗ-238 с турбиной не подходит. К сожалению, эти мосты долго под турбиной не ходят, а вот для моторов без турбины, подходят хорошо. Однако, Суперовский мост крепче в разы.

Таблица возможных передаточных чисел на мостах Raba-MAN

Автор: Эдуард Залуцкий

Приложение Ц2. Задние мосты одноступенчатые

РЕДУКТОР

РАЗДЕЛ №310 и №311

РАЗРЕЗ РЕДУКТОРА

ДЕТАЛИ РЕДУКТОРА: 1 — Корончатая гайка с фланцем; 2 — Шплинт; 3 — Фланец; 4 — Уплотнительное кольцо; 5, 14, 22, 39, 41, 65, 69, 70 — Болты с шестигранной головкой; 8 — Втулка подшипника; 9, 12, 19, 32 -Конические роликоподшипники; 10 — Распорное кольцо; 13 — Регулировочная пластинка; 15 — Картер редуктора; 16 — Ведущая коническая шестерня; 17 — Маслоотражатель; 20 — Резьбовое кольцо; 21 — Стопорная пластинка с усиком; 23 — Стопорная планка; 24 — Получашка дифференциала; 25 — Болт с двенадцатигранной головкой; 26 -Промежуточная шайба; 27 — Большая коническая шестерня дифференциала; 28 — Крестовина; 29 — Малая коническая шестерня дифференциала; 30 — Промежуточная пластинка; 31 — Получашка дифференциала с буртиком; 33 — Ступица зубчатая; 34 — Шестерня перекатная; 35 — Кольцо опорное; 36 — Кольцо стопорное; 37 — Солнечное колесо; 38 — Самостопорная гайка; 40 — Крышка подшипника; 42, 59 — Шайбы; 44 — Кольцо пружинное; 45 -Цилиндрический роликоподшипник; 53 — Пылезащитный щиток; 55 — Крышка воздушной камеры; 56 — Мембрана; 57 — Скоба зажимная; 58 — Корпус воздушной камеры; 60 — Выключатель сигнала; 61 — Контакт; 62 — Втулка блокировки; 63 — Толкатель; 64 — Пружина; 66 — Обойма установочная; 67 — Серьга; 68 — Палец направляющий; 71 — Шайба пружинная плоская; 72 — Гайка шестигранная; 73 — Пробка

РАЗДЕЛ № 312

СНЯТИЕ И УСТАНОВКА РЕДУКТОРА

СНЯТИЕ КАРТЕРА РЕДУКТОРА Снятие и вмонтировка редуктора и дифференциала и полуосей можно выполнять в включенном положении механизма блокировки дифференциала!

Спустить масло из заднего моста. Снять полуоси методом, описанным в разделе № 219.

Вывернуть болты, крепящие картер редуктора к картеру заднего моста.

С помощью двух вытяжных болтов M12, завернутых в резьбовые отверстия на фланце картера редуктора, выпрессовать картер редуктора из картера заднего моста.

УСТАНОВКА КАРТЕРА РЕДУКТОРАОчистить фланцы картера заднего моста и картера редуктора. На фланец картера заднего моста нанести маслостойкий уплотняющий материал, согласно предписаниям раздела «ОБЩИЕ ИНСТРУКЦИИ ПО СБОРКЕ”. Завернуть две центрирующее шпильки в отверстия, расположенные друг против друга на фланце кортера заднего моста. Установить картер редуктора в картер заднего моста и установить полуоси, завернуть в картер заднего моста болты с шестигранной головкой, заранее намазанные материалом, фиксирующим резьбовое соединение. Болты затянуть в диагональном порядке моментом (176-196) Нм.

РАЗДЕЛ № 313

СНЯТИЕ И УСТАНОВКА СТУПИЦЫ, ЗАМЕНА УПЛОТНЯЮЩЕГО КОЛЬЦА

Корончатая гайка с фланцем (1) монтируется инструментами, приведенными на (фиг.1). Выпрессовать ступицу (3) инструментами, приведенными на фиг. 2.

Фиг. 1. МОНТАЖ КОРОНЧАТЫХ ГАЕК С ФЛАНЦЕМ

Фиг. 2. ВЫПРЕССОВКА СТУПИЦЫ

РАЗДЕЛ №313

После срезания сварочных швов, с помощью приведённых на рисунке инструментов, стянуть пылезащитную пластину (53) и уплотнительное кольцо (4) с соединительной ступицы (3) (фиг. 3).

Фиг. 3..СНЯТИЕ УПЛОТНИТЕЛЬНОГО КОЛЬЦА

Поверхность ступицы, соприкасающуюся с уплотнительным кольцом смазать уплотняющим материалом. После запрессовки новой пылезащищающей пластинки застопорить ее сварным швом размера (1,5×5) мм в трех местах. Поверхность ступицы, сопрягающуюся с уплотнительным кольцом смазать уплотняющим материалом.

Запрессовать уплотнительное кольцо (фиг. 4.).

Запрессовать ступицу (3) до упора на шлицы ведущей конической шестерни инструментом, приведенном на фигуре (фиг. 5). Поставить на место шайбу (2), навернуть корончатая с фланцем гайку (1), и затянуть ее моментом (800-900) Нм, с последующим застопорением разводным штифтом

Фиг. 4. ЗАПРЕССОВКА УПЛОТНИТЕЛЬНОГО КОЛЬЦА

Фиг. 5. ЗАПРЕССОВКА СТУПИЦЫ

РАЗДЕЛ № 314

СНЯТИЕ И УСТАНОВКА ДИФФЕРЕНЦИАЛА, РЕГУЛИРОВКА ЗАЗОРА МЕЖДУ ЗУБЬЯМИ И ПЯТНА КОНТАКТА

На типах, оборудованных замком дифференциала, сначала необходимо удалить с обоих сторон стопорное кольцо (36), опорное кольцо (35) и снять втулку блокировки (34). Вывинтить болты с шестигранной головкой (22) и снять стопорные пластинки с усиком (21). Вывинтить болты с шестигранной головкой (41), снять крышку подшипника (40), затем снять дифференциал из картера редуктора. Снять с него наружные кольца конических роликоподшипников (19, 32), и резьбовые кольца (20).

Дифференциал, собранный согласно главе 315, вместе с наружными кольцами (19 и 32), следует завести в картер редуктора, установить резьбовые кольца (20) возле подшипников и, потом, направляя серьги подшипников (40) по резьбе резьбовых колец, поставить серьги на их прежние места и застопорить серьги подшипников болтами с шестигранной головкой (41) вместе с шайбами (42).

Резьбовые кольца (20) монтировать инструментами, приведенными на фигуре (фиг. /.).

Фиг. 1. МОНТАЖ РЕЗЬБОВЫХ КОЛЕЦ

Болты с шестигранной головкой (41), резьба которых смазана фиксирующим материалом, затянуть моментом (393-474) Нм.

РЕГУЛИРОВКА ЗАЗОРА МЕЖДУ ЗУБЬЯМИ И УСТАНОВКА ПРЕДВАРИТЕЛЬНОГО НАТЯГА ПОДШИПНИКА: Устанавливать зазор между зубьями конической и тарельчатой шестерен по размеру, предписанному в «ТЕХНИЧЕСКИХ ДАННЫХ» с помощью колец с резьбой.

Зазор между зубъями измеряется диагонально в четырех местах: зафиксировав ведущую коническую шестерню перпендикулярно к поверхности зубъев солнечного колеса инструментом для проверки зазора между зубъями чертежного номера 4750-00122 (фиг. 2.).

Выдерживая зазор между зубъями, конические роликоподшипника (19, 32) дифференциала установить без зазора. Установочные кольца следует затянуть настолько, чтобы аксиальный люфт ведомой конической величины сократился до 0.000 мм. Монтировать кольцом No.4495-00433, размера 0 411,3510,005 мм. Кольцо должно опираться на ножке редуктора. После регулировки зазора между зубьями и регулировки зазора подшипников на размер 0,000 мм, необходимо проверить правильное пятно контакта в следующем порядке.

УСТАНОВКА ПЯТНА КОНТАКТА

— 2-2 зуба солнечного колеса в 4-х местах, на расстояние друг от друга пр. 90° и один зуб ведущей конической шестерни намазать сигнализирующей краской.

— Повернуть ведущую коническую шестерню в обоих направлениях приблизительно в течение 15 сек., затормозив при этом деревянной вставкой солнечное колесо.

ПРАВИЛЬНОЕ ПЯТНО КОНТАКТА. Если пятно контакта соответствует 1-ому рисунку фиг. 3., то установка пары конических шестерен правильная. В практике невозможно достичь идеального пятна контакта, приведенного на рисунке, но важно, чтобы пятно контакта нигде не касалось края поверхности зуба. При зацеплении типа ГЛИСОН -а пятно контакта по длине зуба смещается в сторону малого диаметра ведомой конической шестерни.

ПЯТНО КОНТАКТА ВЫХОДИТ ЗА ПРЕДЕЛЫ У НОЖКИ ЗУБА. Если пятно контакта, согласно рисунку 2. фиг. 3. выходит за пределы у ножки зуба, то “осевое расстояние” нужно немного увеличить, увеличивая общую толщину регулирующих пластинок (13) с одновременным уменьшением увеличенного зазора между зубъями, путем смещения солнечного колеса, чтобы получить пятно контакта, приведенное на рисунке 1. фиг.З.

Фиг. 2. ПРОВЕРКА ЗАЗОРА МЕЖДУ ЗУБЪЯМИ

Фиг. 3. ПЯТНО КОНТАКТА (D = Большой диаметр; 1 = Правильное пятно контакта; 2 = Слишком глубокое зацепление; 3 = Слишком высокое зацепление)

ПЯТНО КОНТАКТА ВЫХОДИТ ЗА ПРЕДЕЛЫ У ГОЛОВКИ ЗУБА

Если пятно контакта, согласно рисунку 3. фиг. 3. выходит за пределы у головки зуба, то “осевое расстояние” нужно немного уменьшить, уменьшая общую тольщину регулирующих пластинок (13) с одновременным увеличением уменьшенного зазора между зубъями, путем смещения солнечного колеса, чтобы получить пятно контакта, приведенное на рисунке 1. фиг. 3. Вращение должно быть плавным, без шума. После каждой регулировки пятна контакта нужно произвести проверку зазора между зубъями, предварительного натяга подшипников и размера 0411,3510,005 мм упорного фланца. Монтаж производить с помощью монтажного кольца номера 4695-00433.

Контрольное кольцо “ВХОДИТ” установить на ножки крышки подшипника, после этого оба резьбовые кольца затянуть с одинаковым угловым поворотом до тех пор, пока контрольное кольцо без зазора не приляжет к ножкам крышки подшипника. Зазор между ножками и кольцом может составить макс. 0.2 мм на одной стороне, когда кольцо опирается не менее чем на двух ножках. Если резьбовые кольца не могут быть застопорены, то их нужно повернуть до тех пор, пока каждый их них не займет положение, в котором стопорение возможно. Перед застопорением резьбовых колец необходимо убедиться в предписанной величине зазора между зубъями.

При выдержке размера 0411.3510,005 мм ножки застопорить стопорные пластинки с носиками (21) на обоих сторонах с помощью болтов с шестигранной головкой (22), предварительно смазанными составом для стопорения резьбовых соединений. Болты с потайной головкой застопорить керном.

РАЗДЕЛ №315

РАЗБОРКА И СБОРКА ДИФФЕРЕНЦИАЛА

РАЗБОРКА ДИФФЕРЕНЦИАЛА

Снять внутренние части конических роликоподшипников (19 и 32) со снятого дифференциала (фиг. 1.). Нанести отметки на получашки дифференциала. Разобрать получашки дифференциала (24 и 31) после снятия крепежных болтов с шестигранной головкой (25).

Снять крестовину (28) вместе с малыми коническими шестернями дифференциала (29) и промежуточными пластинками (30), а также снять большую коническую шестерню дифференциала (27) и промежуточные шайбы (26).

УСТАНОВКА НА МОСТ ДИФФЕРЕНЦИАЛА

Замена солнечного колеса разрешается только в паре, притертой с ним ведущей конической шестерней!

Отметки нанесены на один из концов ведущей конической шестерни, а на солнечном колесе на коническую внешнюю поверхность на конце одного из зубъев. Отметки содержат в себе идентифицирующие номера притертых вместе ведущей конической шестерни и солнечного колеса, а также знак отступления от теоретического “осевого расстояния” между лобовой поверхности ведущей конической шестерни и осью солнечного колеса, со знаком отступления (например: 1250 14).

Солнечное колесо (37) выпрессовывается из получашки дифференциала, подпоренного надлежащим образом после снятия болтов с шестигранной головкой (39).

Получашки дифференциала обработаны в паре, поэтому монтировать разрешается только совместно отмеченные получашки дифференциала!

На нижнюю монтажную оправку (фиг. 2.) надеть получашку дифференциала (24). Установить промежуточную шайбу (26), большую коническую шестерню дифференциала (27), а также крестовину (28), снабженную промежуточными пластинками (30) и малыми коническими шестернями дифференциала (29), затем большую коническую шестерню дифференциала и промежуточную шайбу.

Собрать получашки дифференциала, согласно отметкам и согласовав положения отверстий, и закрепить их крепежными болтами (25), смазанных материалом для стопорения резьбовых соединений.

Болты, резьба которых смазана фиксирующим материалом, затянуть моментом (190-210) Нм. Снять верхнюю монтажную оправку, и повернуть дифференциал на нижней монтажной оправке. Тугое вращение, застревание не допускается, шестерни должны вращаться свободно.

Солнечное колесо установить и насадить на предварительно собранный дифференциал, и запрессовать солнечное колесо до упора, навертыванием гаек через шайбы на 4 болта Ml8, длиной резьбы не менее 90 мм (фиг. 3.).

Завернуть собственные болты с роликовый головкой (39), навернуть самостопорные гайки (38), крепящие солнечное колесо к получашке дифференциала и затянуть их моментом (380-410) Нм (4750-00125-1 ключом номер). Запрессовать маслоотражатель достыковки (фиг. 4), потом на и места керниром застопорить в прорез в 90 °.

Фиг. 1. СНЯТИЕ ВНУТРЕННЕЙ ЧАСТИ КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА

Фиг. 2. СБОРКА ДИФФЕРЕНЦИАЛА И ЕГО ПРОВЕРКА

Фиг. 3. ЗАПРЕССОВАНИЕ СОЛНЕЧНОГО КОЛЕСА

Фиг. 4. ЗАПРЕССОВКА МАСЛООТРАЖАТЕЛЯ

Запрессовать внутреннюю часть конического роликоподшипника инструментом, приведенном на фигуре (фиг. 5.).

На шлицевой конец вала со замка дифференциала напрессовать внутреннюю часть конического роликоподшипника с помощью инструмента, показанного на рис. 6.

Фиг. 5. ЗАПРЕССОВКА ВНУТРЕННЕЙ ЧАСТИ КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА

Фиг. 6. ЗАПРЕССОВКА ВНУТРЕННЕЙ ЧАСТИ КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА

РАЗДЕЛ № 316

СНЯТИЕ И УСТАНОВКА ВТУЛКИ ПОДШИПНИКА, УСТАНОВКА “ОСЕВОГО РАССТОЯНИЯ”

СНЯТИЕ ВТУЛКИ ПОДШИПНИКА Демонтаж втулки подшипника можно выполнить после демонтажа дифференциала (Главе 314). Вывернуть болты с шестигранной головкой (14) и вытащить втулку подшипника из картера редуктора с помощью болтов Ml2, завернутых в два резьбовых отверстия фланца стакана подшипника.

Снять регуливочные пластинки с фланца втулки подшипника.

УСТАНОВКА ВТУЛКИ ПОДШИПНИКА Окончательную установку втулки подшипника производить после отрегулировки предписанного момента скатывания (предварительный натяг подшипника) (раздел № 317), отрегулировка осевого расстояния {раздел № 314) и пятна контакта!

РЕГУЛИРОВКА “ОСЕВОГО РАССТОЯНИЯ”. После сборки втулки подшипника и установки предварительного натяга подшипника {раздел № 317) для центровки завернуть 1-1 шпильку М14 в два, противоположно расположенных в картере редуктора отверстия.

Надеть на эти шпильки регулировочные пластинки для регулировки «ОСЕВОГО РАССТОЯНИЯ” ведущей конической шестерни и пятна контакта так, чтобы две крайние были более толстыми. Обратить внимание на то, чтобы совпали масляные отверстия на картере редуктора и втулке подшипника. Монтаж целесообразно начинать регулировочными пластинками с толщиной приблизительно 1,4 мм.

Наружную часть фланцевого цилиндрического роликоподшипника (45), размещённого на лобовой поверхности ведущей конической шестерни, зафиксировав ролики с помощью предписанной твёрдой смазкой на своих местах, поместить в гнезде коробки редуктора, и вбить её до упора фланца. Втулку подшипника, предварительно собранную с ведущей конической шестерней, втолкнуть в картер заднего моста и двумя, стоящими друг против друга болтами с шестигранной головкой (14), временно закрепить моментом затяжки (137-152) Нм. На измерительном штифте принадлежности “А” измерительного приспособления, приведенного на фиг. 1., установить значение В = 105,00 мм (теоретическое “ОСЕВОЕ РАССТОЯНИЕ”) минус 10 мм (толщина измерительной плиты) = 95,00 мм, приведением на ноль индикатора. Закрепить измерительную плиту к лобовой поверхности ведущей конической шестерни с помощью прижимной плиты, прикрепленной к фланцу картера редуктора.

Приспособление, установленное на размер 95,000 мм установить в картер редуктора по фиг 1. и измерить отклонение от “ОСЕВОГО РАССТОЯНИЯ Проверить, совпадает ли эта величина с тем отклонением “ОСЕВОГО РАССТОЯНИЯ”, которое указано на конце ведущей конической шестерни.

Фиг. 1. ИЗМЕРЕНИЕ ОСЕВОГО РАССТОЯНИЯ

Если значения совпадают, то регулировка правильная, если нет, то нужно изменить “ОСЕВОЕ РАССТОЯНИЕ” с помощью регулировочных пластинок (13), изменяя их общую толщину. Точность регулировки должна быть ±0,025 мм.

Например: Если отклонение значения “ОСЕВОГО РАССТОЯНИЯ» указанное на ведущей конической шестерни +0,04, то отрегулированное значение должно быть 105,00 +0,04 = 105,04 ± 0,025.

ОКОНЧАТЕЛЬНАЯ УСТАНОВКА ВТУЛКИ ПОДШИПНИКА

Если отрегулировка пятна контакта правильная, и работа удовлетворительна то внутренний фланец втулки подшипника, предварительно собранную с ведущей конической шестерней, смазать маслостойким уплотняющим материалом, согласно «ОБЩИМ ИНСТРУКЦИЯМ ПО СБОРКЕ».

Установить втулку подшипника на место, обращая внимание на совпадение масляных отверстий и закрепить ее болтами, смазанными материалом, фиксирующим резьбовое соединение. Затянуть болты моментом (137-152) Нм.

РАЗДЕЛ № 317

РАЗБОРКА И СБОРКА ВТУЛКИ ПОДШИПНИКА

РАЗБОРКА ВТУЛКИ ПОДШИПНИКА. Ведущую коническую шестерню (16) выпрессовать из втулки подшипника приспособлением, приведенном на фиг. 1.

Снять внутреннюю часть конического роликоподшипника приспособлением, приведенном на (фиг. 2.).

При замене втулки подшипника (8) новар втулка поставляется с запрессованными (9 и 12) и в сборе с запрессованными наружными кольцами этих подшипников. При установке обращайте внимание на оригинальную комплектацию подшипников.

Если в замене нуждаются только конические роликоподшипники замена наружных колец подшипников выполняется по способам, показанным на рисунках 4., 5., и 6.

Внутренняя часть и наружное кольцо конических роликоподшипников допускается заменять только в заводской комплектации.

Наружное кольцо конического роликоподшипника выпрессовывается из втулки подшипника (9) с помощью показанных инструментов {рис. 3).

Фиг. 1. ВЫПРЕССОВКА ВЕДУЩЕЙ КОНИЧЕСКОЙ ШЕСТЕРНИ

Фиг. 2. СНЯТИЕ ВНУТРЕННЕЙ ЧАСТИ КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА

РИС. 3. ВПРЕССОВКА НАРУЖНОГО КОЛЬЦА КОНИЧЕСКОГО РОЛИКОДШИПНИКА

Перевернуть втулку подшипника и выпрессовать наружное кольцо и другого конического роликоподшипника (12) по способу, показанному на рис. 4.

СБОРКА ВТУЛКИ ПОДШИПНИКА

При сборке втулки подшипника длину распорного кольца (10), устанавливаемого между внутренними кольцами конических роликоподшипников, нужно выбрать так, чтобы после затяжки корончатая гайка предписанным моментом, величина момента скатывания втулки подшипника (уплотнительное кольцо не установлено) оказалась в предписанных пределах. Запрессовать наружные кольца конических роликоподшипников (9 и 12) инструментами, приведенными на фигуре (фиг. 4.).

ВНИМАНИЕ! После запрессовки наружных колец подшипников, их посадку проверить по всей окружности. Щуп толщиной 0,025 мм нигде не должен входить между кольцами подшипников и лобовыми поверхностями гнезда подшипника.

РИС. 4. ВПРЕССОВКА НАРУЖНОГО КОЛЬЦА ВНУТРЕННЕГО КОНИЧЕКОГО РОЛИКОДШИПНИКА

Фиг. 5. УСТАНОВКА ПРЕДВАРИТЕЛЬНОГО НАТЯГА ПОДШИПНИКА

Фиг. 6. ЗАПРЕССОВКА ЦИИНДРИЧЕСКОГО РОЛИКОПОДШИПНИКА

Момент скатывания определяется измерительным шнуром, прикрепленным к наружной поверхности втулки подшипника с помощью динамометра. При непрерывном вращении с скоростью 50 об/мин-1 при установке новых подшипников показание динамометра должно быть (69-98,4) Нм, что соответствует предписанному моменту скатывания (6,38-9,1) Нм. При установке подшипников, бывших уже в эксплуатации, момент скатывания нужно установить на (3,2-4.55) Нм (на половину по отношению к новым подшипникам).

В случае отклонения от предписанного значения, коррекцию производить заменой распорного кольца (10). Если момент скатывания больше предписанного, то распорное кольцо нужно установить более высокое, если меньше, то более низкое. Если установка момента правильная, то после этого детали можно переложить с эталонной оси на коническую шестерню. Уплотнительное кольцо еще не нужно устанавливать!

Переложить детали с эталонной оси на ведущую коническую шестерню.

Обратить внимание, чтобы на ведущую коническую шестерню устанавливались те детали, которыми пользовались при предыдущей регулировке!

Запрессовать внутреннее кольцо цилиндрического роликоподшипника (45) нажимной головкой, приведенной на фигуре {фиг. 6.). Установить внутреннюю часть цилиндрического роликоподшипника согласно разделу №316. Установить на ведущую коническую шестерню внутреннее кольцо внутреннего конического роликоподшипника и запрессовать его запрессовочной втулкой, приведенной на фиг. 7.

Уложить заранее подобранное распорное кольцо (10), втулку подшипника, предварительно собранную с наружными подшипниками, а также с внутренней частью конического роликоподшипника. Запрессовочной втулкой № 8839-00375 запрессовать эти детали до упора, обращая внимание на правильное сопряжение подшипников.

Установить шайбу упорную (5). Запрессовать на ведущую коническую шестерню фланец (3) без уплотнительного кольца (4), надеть шайбу (2), навинтить гайку с фланцем регулировочного приспособления и затянуть ее моментом (800-900) Нм.

Проверить величину момента скатывания по вышеописанному, и если наблюдается отклонение от предписанного, повторить регулировку до тех пор, пока величина момента не будет соответствовать предписанной. После установки соответствующего момента скатывания снять фланец. Уплотнительное кольцо установить согласно разделу №313.

Корончатую гайку с фланцем (1) затянуть моментом (800-900) Нм, с последующим застопорением разводным штифтом.

Фиг. 7. ЗАПРЕССОВКА ВНУТРЕННЕЙ ЧАСТИ КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА

РАЗДЕЛ № 318

РАЗБОРКА И СБОРКА МЕХАНИЗМА БЛОКИРОВКИ ДИФФЕРЕНЦИАЛА, РЕМОНТ ВОЗДУШНОЙ КАМЕРЫ

РАЗБОРКА МЕХАНИЗМА БЛОКИРОВКИ ДИФФЕРЕНЦИАЛА

После отсоединения штуцера подвода воздуха и вывертывания болтов с шестигранной головкой (69), снять с картера редуктора корпус управляющей воздушной камеры (58). Вывернуть гаечным ключом толкатель (63), с помощью фрезерования 30 мм на конце толкателя.

Вместо фрезерования при установке толкателя, имеющего боковое отверстия диам. 8 мм, использовать монтажный ключ № 4495-00689. После удаления направляющего пальца (68) можно вынуть вилку толкателя (62) вместе с зубчатой ступицей (33). Направляющий штифт вытягивается инструментом 4492-00145.

РЕМОНТ ПНЕВМАТИЧЕСКОЙ КАМЕРЫ

Удалить стяжные болты бугель (57) и разъединить крыщки и картер (58) пневматической камеры и удалить мембранный лист (56).

МОНТАЖ МУФТЫ. Корпус воздушной камеры (58), мембрана (56) и крышка (55) установить в приспособлении, в сжатом в осевом направлении состоянии. А=(7,2-7,5) мм (фиг. 1):

— Гайки соединительных болтов затянуть моментом 2,5 Нм.

Проверка пневматической камеры управления после сборки:

— Испытательное давление: 10 бар;

— Максимально допустимый рабочий ход: 10,5 мм.

СБОРКА МЕХАНИЗМА БЛОКИРОВКИ ДИФФЕРЕНЦИАЛА

Вставить в картер редуктора вилку толкателя (62) и толкатель (63), предварительно собранный с пружиной (64), ввернуть до упора в резьбовое отверстие вилки толкателя. Завести направляющий палец (68) в отверстия вилки толкателя и картера редуктора, после чего в вилку толкателя вставить зубчатую ступицу (33), которую закрепить серьгой и двумя болтами с шестигранной головкой (65).

Нанести на опорную поверхность фланца управляющей воздушной камеры уплотняющее вещество FUGASIL В как было описано в главе «ОБЩИЕ ПРЕДПИСАНИЯ ПО ПРОВЕДЕНИЮ СБОРОЧНЫХ РАБОТ», после чего установить камеру на толкатель (63) и прикрепить к картеру редуктора болтами с шестигранной головкой (69). Завернуть реле ответного сигнала с прокладкой и затянуть моментом (50-80) Нм. Подключить электрические и пневматические соединения.

РЕГУЛИРОВКА МЕХАНИЗМА БЛОКИРОВКИ ДИФФЕРЕНЦИАЛА

Проверить и, в случае необходимости, отрегулировать правильную работу механизма блокировки дифференциала и нажимного включателя (60) электрического кавитирующего сигнала. После этого необходимо убедиться в правильности действия несколько кратными пробными включениями и выключениями. Возможные неисправности следует немедленно устранить.

Фиг. 1. ПНЕВМАТИЧЕСКАЯ КАМЕРА (55 — Крышка; 56 — Мембрана; 57 — Зажим; 58 — Пневматическая камера)

РАЗДЕЛ № 395 ЗАПРАВКА МАСЛОМ, ОБКАТКА, КОНТРОЛЬ

Полностью собранный задний мост заправить маслом , сорт и количество которого предписаны в “ИНСТРУКЦИИ ПО ОБСЛУЖИВАНИЮ».

Задний мост разрешается заправить только совершенно чистым, без загрязнений маслом.

После заправки маслом пробки завернуть герметично. После этого задний мост нужно обкатать в обоих направлениях вращения при переменных числах оборотов.

ПРИ ОБКАТКЕ ПРОВЕРИТЬ:

— Герметичность заднего моста: Утечка масла нигде не допускается.

— Работу заднего моста: Сильный шум трения не допускается во вращающих механизмах редуктора и в ступицах колес. Зацепляющие шестерни должны работать друг с другом плавно, без посторонних шумов.

РАБОТА ТОРМОЗА: В исходном положении тормоза трение между тормозным барабаном и тормозными накладками не допускается, не допускается застревание тормозного кулака в подшипнике тормозного кулака и он должен вернуться в исходное положение после прекращения действия тормозного усилия.

НАГРЕВ ЗАДНЕГО МОСТА: К концу обкатки температура деталей ступицы колеса не должна превышать приблизительно 60 °С, а в местах привода моста — приблизительно 80 °С.

Rába — Википедия

Материал из Википедии — свободной энциклопедии

У этого термина существуют и другие значения, см. Раба.

В 1896 году местные инвесторы основали вагоно- и машиностроительный завод в городе Дьёр на реке Раба, по которой будущее предприятие и получило своё название. В 1899 году завод стал экспортировать свою продукцию за рубеж: железнодорожные вагоны поставлялись в Египет, Ост-Индию и Южную Африку, а трамваи — в Амстердам и Антверпен. Транспорт Лондонского метро собирался преимущественно на заводах компании «Раба»: там были собраны около 30 поездов и 66 пассажирских вагонов. В 1904 году началось производство первых бензиновых двигателей, а в 1914 году был произведён первый пассажирский автомобиль «RÁBA Alpha». Руководство компании даже произвело специальный экземпляр «RÁBA Grand» для императора Карла I

В дальнейшем компания выпускала грузовые автомобили, автобусы, двигатели, трансмиссии и ведущие мосты. Так, на грузовики производства компании «Раба» устанавливались кабины производства германской компании MAN, однако с 1980 года на грузовики ставилась кабина от голландского DAF F241[4]. С образованием завода «Ikarus» компания «Раба» начала поставлять туда комплектные автобусные шасси, двигатели и коробки передач, переключившись на поставку ведущих мостов для автобусов, троллейбусов и грузовиков многих стран ОВД. Так, запчасти от «Rába» ставились на советские автобусы марок ПАЗ, ЛАЗ, ЛиАЗ, НефАЗ, «Неман», «Тролза» и БТЗ. Румынская компания ROMAN поставляла кабины для грузовиков в обмен на двигатели от «Rába»

В 1980-е годы компания производила не более 2000 грузовиков в год, будучи третьей по масштабам компанией в стране. «Раба» была важнейшим поставщиком компании Hungarocamion, международной фирмой по производству и поставке грузовиков, и обеспечила ей процветание

После распада социалистического лагеря и наступления эпохи рыночной экономики заводы «Раба» впервые взялись за производство автобусов, а позже перешли на серьёзную и ходовую продукцию. В 1998 году компания заключила с бельгийской фирмой «Jonckheere» лицензионное соглашение о производстве городских автобусов Premier. Одиночные автобусы имели длину 12 м, вместимость 110 пассажиров и полную массу 18,2 т, сочленённые автобусы — 18 м, вместимость 160 пассажиров и полную массу 28 т. Ровный пол салона располагался на уровне 340 мм над поверхностью дороги. В каждом автобусе были установлены высокоэкономичные дизельные двигатели, автоматическая коробка передач и регулируемая пневмоподвеска. Первый вариант Raba Premier отличался от оригинала наличием «фирменных» мостов, а также собственными рядными 6-цилиндровыми дизельными двигателями серии D10 рабочим объёмом 10,35 л, которые выпускались по лицензии MAN и давали мощность в 258—320 л.с. Однако возросший до 780 мм уровень пола сделал городские автобусы практически неконкурентоспособными.

- George Bennett. Eastern Block (англ.) // TRUCK. — London: FF Publishing Ltd, 1986. — December. — P. 56.

ЗИЛ-4331: Установка заднего моста Raba-MAN с автобуса Икарус

Решил поставить на свой ЗИЛ-4331 задний мост Raba-MAN с автобуса Икарус, т.к. родной мост меня не особо устраивал. Донора искать долго не пришлось и вскоре подходящий экземпляр попался мне на глаза.

Решил поставить на свой ЗИЛ-4331 задний мост Raba-MAN с автобуса Икарус, т.к. родной мост меня не особо устраивал. Донора искать долго не пришлось и вскоре подходящий экземпляр попался мне на глаза.Мост стоял на списанном автобусе Икарус и чтобы его с него снять, пришлось взять газовый резак и немного поработать.

Снимаю задний мост Raba-MAN с автобуса

На первом фото мост еще стоит на автобусе, а на втором сварщик занимается тем, что срезает родные площадки с моста, чтобы впоследствии их переварить.На самом деле, работы там не так уж и много. Нужно срезать родные заводские площадки, после чего раздвинуть их в сторону колес для ЗИЛа на 1,5 см, а для МАЗа на 2,5 см.

С заводских площадок берем верх с отверстием в центре, а также боковые направляющие для стремянок, если планируется ставить ЛАЗовские родные. Если же ставятся стремянки с МАЗа, то нужен только верх, чтобы можно было туда вставить центральный болт рессоры.

Мост у автобуса ЛАЗ повернут в заднюю сторону (т.к. там стоит двигатель), поэтому нужно после его разворота в переднюю сторону, поменять площадки местами, чтобы редуктор был поднят слегка вверх рессорами.

Срезал площадки с моста и зачистил места их крепления

Далее, пришлось выбить все шпильки с правого и левого колес, после чего поменять их местами.Иначе, в связи с разворотом моста, они могут начать самопроизвольно откручиваться во время движения (правая и левая резьба). Также, сразу проверил тормозные колодки.

Шпильки и тормозные колодки

На этом подготовка нового моста была закончена, поэтому я приступил к демонтажу родного гипойдного ЗИЛовского моста и сделал это довольно таки быстро.

Гипойдный ЗИЛовский мост и полуоси

Следующим шагом, закатил новый мост под своего ЗИЛа.На фото хорошо видна приваренная на новое место рессорная площадка, которая была ранее срезана с моста.

Задний мост Raba-MAN с переваренными площадками

Далее, вырезал из металла толщиной 22 мм нижнюю площадку. Верхнюю площадку держащую стремянки оставил свою, пришлось только согнуть заднюю стремянку. Сами стремянки получились несколько длиннее чем требуется и потому мне пришлось подложить под гайки слегка обрезанные КамАЗовские поршневые пальцы.

Нижняя площадка и стремянки

Следующая проблема у меня возникла с центральным редуктором, т.к. после разворота заднего моста, он оказался в неверном положении. Это привело к тому, что стала 1 передача вперед и 5 назад.Однако, привести все в норму не так уж и сложно, достаточно всего лишь перевернуть редуктор вверх ногами. Чтобы это сделать, нужно просто вытащить полуоси, после чего можно повернуть центральный редуктор в правильное положение, даже не вынимая его из моста. Мост Raba-MAN сделан очень качественно, поэтому даже прокладку на редуктор можно не ставить.

Полуоси и фланец заднего моста Raba-MAN

Когда закончил с редуктором, занялся фланцами. Дело в том, что Рабавский фланец редуктора не стыкуется с КамАЗовским фланцем кардана.Решить эту проблему можно 2-мя путями:

- Установить фланец от Урала на кардан, а на задний редуктор фланец от Икаруса;

- Переварить фланец (я приварил к Рабовскому фланцу, площадку от КамАЗовского фланца).

Также, после переделки, поменялось расположение энергоаккумуляторов (спереди моста) и трещеток (сзади моста). Однако, это не критично и вполне можно было бы переделать позже. Вот в общем то и все, что мне потребовалось сделать для замены родного гипойдного заднего моста ЗИЛ-4331 на мост Raba-MAN.

После замены моста, хотел поставить КамАзовские евро диски и взять автобусную резину с Мерседеса, но оказалось, что сделать это не получится, т.к. расстояние между шпильками разное. Решил, что для воплощения этой идеи, придется мне менять бортовые.

Однако, позже узнал, что КамАЗовские евро диски все же можно поставить, но для этого нужны ступицы на 10-шпилек, а они у мостов Raba-MAN были только на Икарусах, которые поставлялись в Европу и на ЛАЗ-695.

Конкретно на мой мост, евро диски следует ставить с использованием разрезных конусных гаек и при этом менять все шпильки на 22 мм от Евро Икаруса. На место где стоят диски, можно выточить и установить переходное кольцо с наружным диаметром 280, 9 мм. В этом случае вся нагрузка с колес пойдет через проставку на ступицу, минуя шпильки.

Конуса лучше выбирать по диаметру шпилек на 20 или 22 мм, а сами шпильки очень внимательно промерять, чтобы оставалось миллиметров 30 минимум, после того как будут установлены колеса.

Если воспользуетесь моим опытом и тоже будете менять мост, то обязательно после первой поездки дополнительно протяните стремянки. Я с этим столкнулся, когда поехал в рейс и оказалось, что машина «плавает» по дороге.

Остановился, заглянул под грузовик и обнаружил, что стремянки ослабли. Пришлось засучить рукава, залезть под машину и хорошенько протянуть их. Плюс, когда вернулся из рейса, заехал на эстакаду и еще раз подтянул.

Автор: Дмитрий (г. Самара)