Введение

Расчет щековой дробилки со сложным движением щеки

Щековые дробилки применяются для крупного и среднего дробления пород высокой и средней прочности (sв≤250 МПа). Дробилки со сложным качением щеки предназначены для дробления неабразивных горных пород.

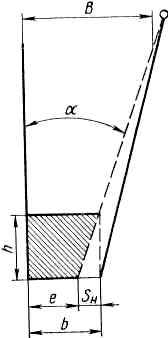

Рис. 1. Схема щековой дробилки со сложным качением щеки:

1 – неподвижная щека;

2 – подвижная щека;

3 – дробильные плиты;

4 – главный вал;

5 – маховик;

6 – распорная плита;

7 – кусок дробимого материала

Дробилка со сложным качением щеки имеет цельносварную станину. У дробилок со сложным качением щеки последняя подвешена непосредственно на эксцентриковом валу, а в нижней части шарнирно соединена с распорной плитой, что обеспечивает точкам ее поверхности движение по замкнутым траекториям.

Подвижная щека, выполненная в виде стальной отливки, установлена в двурядных сферических подшипниках на эксцентриковом приводном валу, от которого получает движение. Вращение вала осуществляется шкивом-маховиком от электродвигателя с помощью клиноременной передачи. В нижней части щеки имеется паз, куда вставляется упор распорной плиты, и выступ для установки тяги замыкающего устройства. Подвижная и неподвижная щеки футеруются дробящими плитами.

Для предотвращения вылета кусков материала из камеры дробления под приемным отверстием дробилки установлен защитный кожух. Регулировка ширины выходной щели производится клиновым механизмом. Предохранительными элементами могут быть распорная плита или рычажно-пружинный механизм.

Схема щековой дробилки со сложным качением щеки представлена на (рис. 1).

Принцип работы щековой дробилки заключается в следующем. Рабочий процесс щековых дробилок происходит в камере дробления – замкнутом пространстве, образованном подвижной и неподвижной щеками. В камеру дробления, имеющую форму клина и образованную двумя щеками, из которой одна является неподвижной, а другая подвижной, подается материал, подлежащий дроблению. Клинообразная форма камеры дробления обеспечивает расположение более крупных кусков материала сверху, менее крупных – внизу.

Подвижная щека периодически приближается к неподвижной. При сближении щек куски материала подвергаются дроблению. При отходе подвижной щеки (холостой ход) куски материала продвигаются вниз под действием силы тяжести и занимают новое положение или выходят из камеры дробления, если их размеры стали меньше наиболее узкой части камеры, называемой выходной щелью. Затем цикл повторяется.

Литература

1. Барсов И. П. Строительные машины и оборудование. – М.: Стройиздат, 1978. 2. Гальперин М. И., Домбровский Н. Г. Строительные машины: Учебник для вузов. – М.: Высшая школа, 1980. 3. …

Заключение

В результате проектирования была получена щековая дробилка со следующими параметрами: — Ширина приемного отверстия В = 1420 мм; — Длина камеры дробления L = 1800 мм; — Ширина выходной щели …

12. Техническое обслуживание и ремонт дробилки

Машины для измельчения материалов должны иметь: простую конструкцию, обеспечивающую удобство и безопасность обслуживания; минимальное число изнашивающихся легко заменяемых деталей; предохранительные устройства, которые при превышении допустимых нагрузок должны разрушаться (распорные плиты) …

устройство, принцип работы, преимущества и недостатки ⋆ «ПРЕМЬЕР АГРО» — агропромышленный журнал

Щековые дробилки – современные надежные приспособления для измельчения каких-либо материалов. Как правило, щековая дробилка с простым движением щеки используется при дроблении отходов – шлаков, горных пород, а также отдельных категорий металлов.

Чаще всего такие агрегаты применяются на производствах. В быту их встретить можно очень редко.

О преимуществах и особенностях работы

Щековые дробилки мобильные, и могут на входе поглощать крупные материалы – до 15 см. К примеру, если используется щековая дробилка СМ 741, то на выходе удается получить измельченный готовый материал крупностью до 1 см.

Дробилка щековая карьерная

Дробилка щековая карьернаяКаждый подвид щековой дробилки имеет свои максимально возможные классы дробления: крупный, мелкий и средний. Также они отличаются по своим характеристикам и другим особенностям.

Для каких целей применяется?

Дробильная подвижная щека используется для измельчения таких элементов, как базальт, кварцит, гранит, а также – бетон, различные минералы и шлаки. С ее помощью перемалываются и хрупкие материалы: стекло, кирпич, керамические отходы, уголь и т.д.

Современная подвижная щека имеет такие важные характеристики, как максимальные размеры приемного механизма, угол захвата материалов, и размеры выходного отверстия.

За что они отвечают:

- Приемный механизм определяет максимальные размеры материалов на входе;

- Угол захвата регулируется таким образом, чтобы материалы для дробления попадали в механизм для измельчения, а не выпадали из камеры;

- Диаметр отверстия на выходе позволяет определить максимальные габариты сырья на выходе.

Принцип работы щековой дробилки (СМД и других)

Принцип работы прост – сырье на входе измельчается путем раскалывания о две тяжелые пластины из прочного металла. Одна такая пластина всегда совершает поступательные движения, относительно второй, неподвижной.

Принцип работы щековой дробилки

Принцип работы щековой дробилкиТа пластина, которая надежно закреплена и не движется, получила название – неподвижная, а вторая – подвижная щека.

В камеру между пластинами с входа попадает необработанное сырье. Его максимальный размер зависит от диаметра входного отверстия. Как только куски будут измельчены щеками, они тут же упадут в специальное отверстие, расположенное снизу.

Сразу, после этих процессов, измельченные материалы попадают на другие производственные линии – калибровочную по фракциям, сортировочную и т.д.

В некоторых моделях устройств (к примеру, дробилка щековая СМД 109) обе пластины подвижны. Это сделано для снижения нагрузок на валовые подшипники, и уменьшения амплитудных колебаний металлических пластин.

Такие дробилки, по планам инженеров, должны работать намного продуктивнее и дольше. Но, эти аппараты имеют очень сложную конструкцию и, соответственно, стоят на порядок выше своих предшественников.

Устройство и принцип работы щековой дробилки (видео)

Разновидности дробилок щекового типа

Сегодня рынок предлагает такие машины для дробления:

- Со щеками «простого движения» касаемо оси. Измельчается сырье путем давления;

- Со щеками «сложного движения». Помимо давки сырья происходит также и его стирание;

- Со специальными роликами.

Также есть обычные агрегаты и «мини», отличающиеся небольшой массой, габаритами и довольно серьезной функциональностью.

Преимущества и недостатки

Дробильный агрегат используется на протяжении уже многих сотен лет. За это время он претерпел массу изменений, но его преимущества и недостатки остались практически неизменными. Разберемся с ними подробнее.

Устройство простой щековой дробилки

Устройство простой щековой дробилкиПлюсы:

- Дробилки щековые ЩД 6, и любые другие схожие типы, имеют очень простую конструкцию и состоят из небольшого числа элементов, которые практически не изнашиваются. Покупка, обслуживание и ремонтные работы с такой техникой обходятся довольно дешево;

- Есть мини-дробилки, которые, из-за малых размеров, обычно очень просто и легко собираются и разбираются. Это позволяет также просто и легко транспортировать их в любую точку;

- Использовать СМД 118 дробилки щековые и аналогичное им оборудование, можно практически в любых погодных и климатических условиях;

- Всегда можно отрегулировать размеры на выходе агрегата, что обусловлено установленным приводом с гидравликой;

- Подвижная щека в любой дробилке имеет форму «с захватом», что не дает станине агрегата слишком быстро износиться.

Минусы:

- Все щековые агрегаты для дробления на выходе дают сырье с большим количеством лещадных зерен, которые нельзя использовать для более мелкого дробления.

- Невозможность использования устройств на большинстве вязких и упругих материалов по типу дерева, определенных металлических сплавов и т.д.

Мы разобрали принципы работы современного дробильного оборудования, узнали, что помимо обычных агрегатов, существуют также и «мини». Также мы рассмотрели главные минусы и плюсы этих машин.

Стоит отметить лишь один важный момент. Выбирая любую дробильную технику, к примеру, дробилку щековую ЩД 10, или «мини»-вариант, всегда консультируйтесь со специалистами, которые точно подскажут, какую именно технику стоит использовать конкретно в вашем случае.

1 141

Щековые камнедробилки

Категория:

Дорожные машины 2

Публикация:

Щековые камнедробилки

Читать далее:

Щековые камнедробилки

Щековые дробилки применяют для крупного и среднего дробления горных пород средней и большой прочности. Такие машины несложны по конструкции и надежны в работе. К недостаткам дробилок следует отнести большую массу движущихся деталей, что вызывает необходимость устройства массивных фундаментов для их монтажа. Промышленность выпускает щековые дробилки с простым и сложным движением подвижной щеки. Краткая техническая характеристика дробилок приведена в табл. 5.4.

Щековая камнедробилка с простым качанием щеки показана на рис. 5.10. Рабочим органом дробилки являются дробящие плиты, укрепленные на станине и подвижной щеке. Качание подвижной щеки обеспечивается при помощи шарнирно-рычажного механизма, который состоит из эксцентрикового вала с установленным на нем шатуном и двух распорных плит.

При вращении эксцентрикового вала происходит подъем и опускание основания шатуна. При этом распорные плиты изменяют угол наклона, вследствие чего происходит качание подвижной щеки вокруг оси. Подвижная щека и передняя стенка дробилки образуют зону дробления.

Рекламные предложения на основе ваших интересов:

Таблица 5.4

Техническая характеристика щековых камнедробилок

Камень, попавший в эту зону, подвергается дроблению. Угол захвата между дробящими плитами 10 (15—22°) обеспечивает захват камня и отсутствие его выжимания кверху при дроблении. Для уравновешивания и равномерной работы камнедробилки на концах эксцентрикового вала смонтированы два маховика, один из которых служит ведущим шкивом. Боковые стенки дробилки в зоне дробления закрываются стальными клиньями (футеровкой). Нижняя часть подвижной щеки с помощью тяги 12 и пружины 7 связана с задней стенкой дробилки. Расстояние между дробящими плитами в нижней части зоны дробления называется выходной (разгрузочной) щелью; ширина ее регулируется специальным клиновым механизмом и Длиной распорных плит.

Рис. 5.10. Щековая дробилка с простым движением щеки:

1 — станина; 2 — футеровка боковых стенок; 3 — ось; 4 — подвижная щека; 5 — шатун; 6 — эксцентриковый вал; 7 — замыкающие пружины; 8 — распорные пяиты; 9 — задний упор; 10 — дробящие плиты; 11 — сухари; 12 — тяга

Щековая дробилка со сложным движением щеки (рис. 5.11) состоит из двух основных узлов: станины и эксцентрикового вала с подвешенной на нем дробящей щекой. К передней стенке станины внутренней стороны крепится с помощью футеровок неподвижная дробящая плита 10. Щека дробилки подвешивается верхним концом на главный эксцентриковый вал, от которого она получает движение.

Рис. 5.11. Щековая дробилка со сложным движением подвижной щеки: 1 — передняя стенка станины; 2 — защитный кожух; 3 — подвижная щека; 4 — эксцентриковый вал; 5 — задняя балка; 6 — тяга; 7 — пружина; 8 — распорная плита; 9 — подвижная дробящая плита; 10 — неподвижная дробящая плита

Нижняя часть щеки через распорную плиту опирается на заднюю балку механизма регулировки зазора выпускной щели; на щеке двумя клиньями и специальными тягами крепится подвижная дробящая плита. Усилия от щеки передаются на распорную плиту. От поперечного перемещения распорную плиту удерживают пластины защитного кожуха. Соприкасающиеся поверхности распорной плиты защищены сверху фартуком из прорезиненной ткани, предохраняющим их от засыпания частицами дробимого материала. Механизм регулирования выходной щели расположен в задней балке дробилки и состоит из ползуна и клиньев.

Характерной особенностью камнедробилки со сложным движением щеки являются траектории движения точек рабочей по-поверхности подвижной дробящей плиты: в нижней части они имеют вид сильно вытянутых эллиптических кривых, а в верхней части приближаются к окружности. Поэтому при движении щеки вперед происходит раздавливание камня с истиранием и скалыванием. Кроме того, такое движение щеки ускоряет продвижение материала вниз и этим повышает производительность дробилки по сравнению с производительностью дробилок с простым движением щеки.

В качестве основных параметров щековых камнедробилок принята ширина и длина загрузочного отверстия в мм (например, при ширине отверстия 400 мм и длине 600 мм параметры обозначают 400 X 600). Первый параметр показывает наибольший размер загружаемого камня (не больше .0,9 ширины отверстия), а второй определяет производительность дробилки.

Станины щековых камнедробилок бывают литые (стальные или чугунные), сварные и комбинированные (сборные), у которых передняя и задняя стенки литые, а боковые выполнены из стального проката. Станина является опорой дробилки, на которой монтируются все ее детали, и должна выдерживать значительные динамические нагрузки.

Эксцентриковый вал преобразует вращательное движение в качание шатуна или движение щеки (у дробилок со сложным качанием). При работе эксцентриковый вал испытывает значительные динамические нагрузки, поэтому для обеспечения большей прочности при малом диаметре такие валы изготовляют из легированной стали (обычно хромоникелевой) и подвергают термической обработке. На эксцентриковом валу монтируют приводной шкив и маховик. Щека подвешена на эксцентриковую часть вала на ро: лиловых- подшипниках. С торцов щеки установлены крышки, имеющие уплотнение. Кроме того, в крышках щеки имеются кольцевые уплотнения между торцами крышки и стакана, которые предохраняют рабочие поверхности эксцентрикового вала и щеки от абразивного износа. Коренные шейки эксцентрикового вала опираются на самоустанавливающиеся роликоподшипники, вмонтированные в, стаканы. С торцов стаканы закрыты крышками, в которых имеются уплотнения от попадания пыли и вытекания смазки.

Шатун камнедробилок с простым движением щеки отливают из стали; он служит для передачи усилий от эксцентрикового вала к распорным плитам, а через них к щеке. Сверху шатун имеет головку с вкладышами, которая надевается на эксцентриковую часть вала. В нижней части шатуна спереди и сзади имеются пазы, в которые вставлены вкладыши с полукруглыми канавками. В эти канавки упираются распорные плиты. Вкладыши, изготовленные из хромистой или марганцовистой стали, предохраняют пазы шатуна от износа.

Щека представляет собой сложную фигурную стальную отливку, непосредственно воспринимающую усилие дробления, поэтому щеки изготовляют с ребрами жесткости со стороны дробящих плит. Передняя сторона щеки гладкая, на ней устанавливается дробящая плита. Внизу щеки с тыльной стороны имеется паз для дробящей плиты аналогично пазу шатуна.

В верхней части щеки имеется головка, которая надевается на ось (при простом качании) или эксцентриковый вал (при сложном качании). Головки бывают разъемные и неразъемные. Внизу щеки укреплен один конец оттяжки, другой конец которой закреплен в задней части станины. Это обеспечивает необходимый отход подвижной дробящей плиты для открытия выходной щели, а также стягивает всю систему шарниров: щеки, распорных плит с регулировочным механизмом и задней стенкой, тем самым предотвращая выпадение распорной плиты.

Распорные плиты сообщают щеке колебательное движение и используются также для регулирования величины выходного отверстия. Опорные поверхности распорных плит, отливаемых из чугуна или стали, имеют закругленную форму. Запас прочности плит берется меньше, чем для сложных деталей дробилки, поэтому при попадании в дробилку недробимых предметов прежде всего ломается распорная плита. Для изменения размера выходной щели применяют набор плит различной величины.

Дробящие плиты изготовляют литыми из марганцовистой стали с содержанием марганца до 10—15%. Рабочая поверхность плит имеет ребра треугольной формы, расположенные вертикально, для того чтобы вершины ребер одной плиты приходились против впадин другой. Это обеспечивает не только раскалывание камня, но и излом при изгибе, которому каменные породы сопротивляются слабо.

Привод камнедробилок обеспечивается за счет передачи мощности двигателя (дизеля или электродвигателя) через клиновидную передачу на эксцентриковый вал.

Предохранительные устройства щековых камнедробилок применяют для предохранения от поломки наиболее сложных и основных деталей при попадании в дробилку недробимых тел и связанных с этим перегрузок. К предохранительным устройствам относятся распорные плиты, предохранительные муфты со срезаемыми штифтами, закладные пластины и др.

Рис. 5.12. Предохранительные устройства щековых дробилок:

а — фрикционное; б — пружинное; в — гидравлическое; 1 — эксцентриковый валж 2 — приводной шкив; 3 — фрикционные кольца; 4 — шайбы; 5 — ленточная пружина; 6 — гайка; 7 — винт; 8 — задний сухарь; 9 —. насос; 10 — поршень; 11 — цилиндр

Такие устройства прости по конструкции, но ненадежны в работе, так как при предельных нагрузках разрушение их происходит недостаточно быстро и разрушающее усилие может превысить расчетное. Кроме того, на замену этих устройств затрачивается значительное время.

В целях ликвидации этих недостатков в последнее время создан ряд новых устройств. Их можно разделить на фрикционные, пружинные и гидравлические (рис. 5.12). Фрикционное предохранительное устройство представляет собой два фрикционных кольца, прижимаемых к торцам приводного шкива шайбой. Шкив свободно смонтирован на ступице, сидящей на эксцентриковом валу на шпонке. Усилие ленточной пружины регулируется при помощи гайки. Такие муфты без включающего устройства обеспечивают передачу моментов, не превышающих заданные.

Пружинное предохранительное устройство, совмещенное с распорной плитой, выполнено в виде шарнирного треугольника. При попадании в дробилку недробимого тела пружинная сторона треугольника сжимается, и общая длина сокращается на необходимую величину. После прохода недробимого тела распорное устройство возвращает подвижную щеку на место.

Гидравлическое предохранительное устройство совмещено с механизмом регулирования выходной щели. На задний сухарь опирается распорная плита. Для регулирования величины выходной щели сухарь передвигается винтом. Вместе с винтом перемещается поршень, который передает усилие рабочей жидкости, находящейся в цилиндре. При увеличении усилий давление в цилиндре возрастает, рабочая жидкость вытекает через предохранительный клапан, и сухарь перемещается до тех пор, пока усилие в дробилке не достигает нормальной величины. После выпадения недробимого тела насос нагнетает жидкость в цилиндр, перемещая поршень и винт с задней опорой в первоначальное положение.

Рекламные предложения:

Читать далее: Конусные камнедробилки

Категория: — Дорожные машины 2

Главная → Справочник → Статьи → Форум

План-конспект занятия: Щековая дробилка | Социальная сеть работников образования

ЛЕКЦИЯ: ЩЕКОВАЯ ДРОБИЛКА УСТРОЙСТВО, ПРИНЦИП РАБОТЫ.

Дробилкой, как известно, называют любое оборудование, предназначенное для дробления, то есть механического воздействия на твердые материалы с целью их разрушения и получения в результате кусков меньшего размера. Один из важнейших процессов в технологии, используемой при обогащении полезных ископаемых это дробление, а важное оборудованием участвующее в этом процессе — дробильное оборудование или дробилки. В этом материале речь пойдет о щековых дробилках — это такие дробилки, которые для разрушения материала используют сжатие между специальными плоскими поверхностями, называемыми щёками. Одна дробящая поверхность при этом неподвижная, а дробление происходит за счет приближения подвижной щеки к неподвижной. Дробящие поверхности при этом располагаются под небольшим углом друг относительно друга и сближаются в нижней части. Подвижная дробящая поверхность щековой дробилки совершает возвратно-поступательные движения, тем самым попеременно уменьшая или увеличивая зазор между щеками, что приводит к возникновению больших напряжений сжатия и сдвига, разрушающих материал. Крупные куски измельчаемого материала подаются в рабочее пространство между щеками дробилки при сжимающей нагрузке, при приближении подвижной щеки к неподвижной дробятся на более мелкие. Во время отвода подвижной щеки от неподвижной уже измельченные куски дробимого материала опускаются вниз, а более крупные куски, остающиеся выше, в свою очередь опускаются на освободившееся место и повторно измельчаются при следующем цикле приближения подвижной щеки. Регулируя ширину зазора между щеками и частоту их сближения можно влиять на конечную крупность раздробленного материала на выходе и расход измельчаемого продукта. Таким образом щековые дробилки относятся к группе машин с прерывным нажатием и свободной разгрузкой под влиянием силы тяжести продуктов дробления. Щековые дробилки это универсальные машины для дробления материалов. Применяется для дробления горных пород любой прочности, шлаков, а также некоторых металлических материалов. Щековые дробилки применяются во всех областях дробления: крупном, среднем и мелком. Входная крупность дробимого материала может достигать 1500 мм. Крупность готового продукта для небольших щековых дробилок может составить 10 мм. В технологических процессах горной промышленности щековые дробилки применяют в основном при крупном (1500-350 мм) и среднем (350-100 мм) дроблении руд чёрных и цветных металлов, углей, сланцев, нерудных и других полезных ископаемых. Максимальная степень дробления материалов в щековых дробилках достигает восьми. Но обычно все же этот показатель меньше, например, в условиях цементного производства щековые дробилки работают при степенях дробления от 3 до 6, на горно-обогатительных комбинатах и обогатительных фабриках ближе к 3-м. Материал в щековые дробилки может поступать с естественной влажностью, нормальная работа происходит при влажности материала до 6-8 %. Реальные характеристики работы щековой дробилки и дробленного материала зависят от свойств исходного материала, его происхождения (геологии) и способа добычи. Щековые дробилки — наиболее распространённый вид технологического оборудования обогатительных фабрик. Удельный расход электроэнергии на дробление составляет от 0,3 до 1,1 квт-ч/т. Из-за особенностей процесса дробления в щековой дробилке, конечный продукт может содержать в своем составе от 25 до 50% пластин и лещадных зерен. Если технологический процесс включает высокие требования к форме получаемых зерен, то щековые дробилки стоит использовать только на предварительной стадии дробления. Окончательную доводку готового продукта необходимо производить на конусных или роторных дробилках. Основные достоинства щековых дробилок: простота конструкции, легкость замены изнашивающихся частей и распорных плит, удобство обслуживания и ремонта, они пригодны для дробления вязких и глинистых руд. Недостатки щековых дробилок: значительные вибрации, требующие установки дробилок на очень прочном фундаменте, что не позволяет устанавливать их на верхних этажах; требуют равномерной подачи питания, не могут работать «под завалом» и поэтому нуждаются в установке питателя; мало пригодны для дробления плитнякового материала; их сменные части изнашиваются быстрее, чем сменные части конусных дробилок. Щековые дробилки не применяются для разрушения вязкоупругих материалов, таких как древесина, полимеры, определенные металлические сплавы.

КОНСТРУКЦИЯ ЩЕКОВЫХ ДРОБИЛОК. В СССР щековые дробилки выпускались согласно ГОСТ 7084-85, в России по ГОСТ 27412-93. Основной принцип работы щековой дробилки достаточно прост. Камера дробления устроена в форме клина, она образована двумя дробящими поверхностями, так же называемыми «щеками». Одна из щек дробилки неподвижная, а вторая щека крепится на шатуне, обеспечивающем перемещение верхнего края щеки так, что последняя совершает качающееся движение. Материал, подлежащий дроблению, подается в камеру дробления сверху. Благодаря клинообразной форме камеры дробления куски материала изначально располагаются по высоте камеры в зависимости от их крупности сверху вниз. Вал шатуна приводится во вращение через клиноременную передачу от электрического двигателя или дизеля. В процессе сближения щек, на ходе сжатия, куски материала дробятся, при отходе подвижной щеки (холостой ход) раздробленные куски продвигаются вниз под действием силы тяжести. Как только размеры кусков достигают заданного значения (уменьшаются до размера выходного отверстия) они покидают камеру дробления, а на их место опускаются более крупные куски. Затем цикл повторяется. Конструкция подвижной щеки предусматривает возможность регулировки положения нижнего края по горизонтали. Таким образом осуществляется фиксация размера щели выходного отверстия, определяющая максимальную крупность дробимого материала на выходе из щековой дробилки. Боковые стенки камеры дробления щековой дробилки в процессе дробления не участвуют. Для изготовления дробилок должны использоваться качественные материалы. Станины чаще всего делают из стали марки 35Л или Ст3. Наиболее изнашиваемыми частями дробилок являются щеки их изготавливают из стали 35Л. Рабочая поверхность щек футеруется плитами из высокомарганцевой стали 110Г13Л. Плиты имеют рифления, что облегчает дробление кусков руды. Эксцентриковый вал и ось подвижной щеки делают из стали 40Х, оттяжную пружину – из стали 60С2, шатун – из стали 25Л, клин и ползун регулировочного устройства – из стали 25ГЛ. Сухари также изготавливаются из высокопрочной стали. Распорные плиты и маховики дробилок отливают из чугуна марок СЧ-18-36 или СЧ-24-34. Конструкция щековой дробилки должна обеспечивать:

- круглосуточный режим работы с остановками для технического обслуживания;

- защиту смазываемых поверхностей от попадания пыли;

- запуск от собственного привода;

- предохранение деталей (кроме самой предохранительной детали) от поломок при попадании не дробимых тел в камеру дробления;

- отсутствие выброса дробимого материала во время работы;

- безопасный доступ к местам крепления быстроизнашивающихся деталей, регулирования и смазки;

- возможность присоединения к станине изготавливаемых потребителем индивидуальных или типовых укрытий для отсоса запыленного воздуха в зоне загрузки и выгрузки материалов;

- местное и дистанционное управление механизмами дробилки.

Характер движения подвижной щеки зависит от кинематических особенностей механизма щековых дробилок. За время применения этих дробилок для переработки различных материалов было предложено большое количество самых разнообразных кинематических схем механизма щековых дробилок. Все они могут быть разделены на две большие группы:

- ЩДП — щековая дробилка с простым движением щеки, траектории движения точек подвижной щеки которой представляют собой прямые линии или части дуги окружности. Основным методом разрушения кусков в ЩДП является раздавливание.

- ЩДС — щековая дробилка со сложным движением щеки, траектория движения точек подвижной щеки представляют собой замкнутые кривые, чаще всего эллипсы. Основным методом разрушения кусков в ЩДС является раздавливание и истирание.

- ЩДС-I — щековая дробилка с отношением длины приемного отверстия к его ширине более 1,6.

- ЩДС-II — щековая дробилка со сложным движением щеки и с отношением длины приемного отверстия к его ширине до 1,6.

У каждого из двух основных типов щековых дробилок есть свои достоинства и недостатки.

ДРОБИЛКИ С ПРОСТЫМ ДВИЖЕНИЕМ ПОДВИЖНОЙ ЩЕКИ (ЩДП).

Дробилка с простым движением подвижной щеки устанавливается на станине, в боковых стенках которой закреплены коренные подшипники эксцентрикового вала. На эксцентричной части вала подвешивается шатун. В нижней части шатуна расположены пазы для установки опорных сухарей распорных плит. При вращении эксцентрикового вала шатун получает качательное движение, которое с помощью распорных плит передается подвижной щеке. Щека получает маятниковое движение с центром в оси подвеса. На щеках закреплены неподвижная и подвижная дробящие плиты. Ширину выходной щели регулируют путем установки между упором и задней стенкой станины дополнительных прокладок различной толщины, системой клиньев на винтах или заменой задней распорной плиты более длинной или короткой. Преимуществами дробилок с простым качанием щеки являются: возможность дробления высокопрочных пород и сравнительно малый износ дробящих плит. Недостатком – большая металлоемкость по сравнению с дробилками со сложным качанием щеки, а также большая неравномерность получаемой фракции.

Дробилка со сложным движением щеки имеет подвижную щеку особой конструкции. Вследствие эксцентричного закрепления верхнего конца щека имеет сложное движение: у верхней опоры она совершает кругообразные движения, а внизу, у разгрузочного конца,- эллиптические. В результате куски руды подвергаются не только дробящему, но и истирающему действию. Для регулировки ширины выходной щели применяется устройство с вертикальным регулировочным клином, поднимаемым и опускаемым винтом. Для предотвращения вылета дробимого материала предусмотрен кожух. Предохранительным устройством обычно является сама распорная плита, которая ломается при превышении допустимой нагрузки, предотвращая выход из строя более ответственных и дорогих узлов дробилки. Дробящее усилие дробилок со сложным движением щеки полностью передается на эксцентрик коленчатого вала, поэтому дробилки этого типа не изготавливаются больших размеров и не используются для крупного дробления. Щековые дробилки типа ЩДС применяют для дробления относительно мелких малоабразивных руд с повышенным содержанием глины и влаги. Ширина приемного отверстия обычно не превышает 600 мм, а выходная щель имеет ширину от 20 до 200 мм.

Тестовые задания:

Задание №1.

Вопрос: рабочий орган цилиндрического грохота:

Варианты ответа:

а) наборные колосники; б) барабан с просеивающей поверхностью; в) листовое штампованное сито.

Задание №2.

Вопрос: причина, по которой при работе молотковой дробилки возрастает крупность дробления: Варианты ответа:

а) большой износ бил;

б) отсутствие зазора между отбойными плитами;

в) плохая балансировка ротора.

Задание №3.

Вопрос: в щековых дробилках со сложным движением щеки в период сжатии и дробления кусков породы нижняя часть щеки… Варианты ответа:

а) поднимается; б) опускается; в) остается на месте.

Задание №4.

Вопрос: назначение разравнителя грохота:

Варианты ответа:

а) транспортировка материала; б) подача исходного материала; в) распределение потока воды и угля.

Задание №5.

Вопрос: причина сильной вибрации на корпусе при работе молотковой дробилки:

Варианты ответа:

а) плохо сбалансирован ротор; б) большой износ бил; в) нет зазора между отбойными плитами.

Задание №6.

Вопрос: причина шума в стаканах подвесок грохота:

Варианты ответа:

а) заедание лабиринтной втулки; б) перекос подвесок; в) ослабление натяжения сит.

Задание №7.

Вопрос: причина частого срабатывания шариковой муфты в двухвалковой зубчатой дробилке:

Варианты ответа:

а) слабо натянуты пружины амортизатора;

б) слабо подтянута пружина приводного вала;

в) отсутствует смазка в подшипниках.

Задание №8.

Вопрос: причина внезапные остановки грохота:

Варианты ответа:

а) слабое натяжение сит;

б) заедание лабиринтной втулки;

в) перекос подвесок.

Задание №9.

Вопрос: основной рабочий элемент в двухвалковых зубчатых дробилках ДДЗ: Варианты ответа:

а) вращающиеся валки; б) билы; в) вращающийся перфорированный барабан.

Задание №10.

Вопрос: причина, по которой при работе щековой дробилки увеличилась крупность выходящего материала: Варианты ответа:

а) ослабление крепления плит;

б) значительный износ частей дробящих плит;

в) износ зубчатого зацепления.

Ответы на контрольные тесты:

№ вопроса | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Правильный ответ | Б | А | Б | В | А | Б | Б | Б | А | Б |

Тестовые задания

Вопрос №1: причина шума в стаканах подвесок грохота:

Варианты ответа:

а) заедание лабиринтной втулки; б) перекос подвесок; в) ослабление натяжения сит.

Вопрос №2: причина частого срабатывания шариковой муфты в двухвалковой зубчатой дробилке:

Варианты ответа:

а) слабо натянуты пружины амортизатора; б) слабо подтянута пружина приводного вала;

в) отсутствует смазка в подшипниках.

Вопрос №3: причина внезапные остановки грохота:

Варианты ответа:

а) слабое натяжение сит; б) заедание лабиринтной втулки; в) перекос подвесок.

Вопрос №4: основной рабочий элемент в двухвалковых зубчатых дробилках ДДЗ:

Варианты ответа:

а) вращающиеся валки; б) билы; в) вращающийся перфорированный барабан.

Вопрос №5: причина замедления вращения шнековых валов в шнековых грохотах:

Варианты ответа:

а) повреждение подшипников; б) ослабление болтовых креплений; в) слабое натяжение приводных ремней.

Вопрос №6: причина, по которой при работе щековой дробилки увеличилась крупность выходящего материала:

Варианты ответа:

а) ослабление крепления плит; б) значительный износ частей дробящих плит; в) износ зубчатого зацепления.

Вопрос №7: для уменьшения влияния резонансных явлений в грохотах типа ГИЛ применяют:

Варианты ответа:

а) амортизаторы; б) дебалансы; в) клиноременную передачу.

Вопрос №8: размер разгрузочной щели в щековых дробилках регулируют:

Варианты ответа:

а) тягой с пружиной; б) путем установки прокладок между упором и задней стенкой рамы;

в) задней и передней распорными плитами.

Вопрос №9: причина стука в шнековых грохотах во время работы:

Варианты ответа:

а) слабое натяжение приводных ремней; б) износ или разрушение подшипников;

в) переполнение корпуса подшипника смазкой.

Вопрос №10: причина вибрационного воздействия барабана на основание при работе барабанной дробилки:

Варианты ответа:

а) отсутствие уровня поверхностей опорных роликов;

б) попадание в подшипники пыли;

в) отсутствие смазки в подшипниках.

Ответы на контрольные тесты:

№ вопроса | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Правильный ответ | Б | Б | Б | А | В | Б | А | Б | Б | А |

Щековые дробилки, рисунок 1, имеются во всех классах дробления: крупном, среднем и мелком.

5. Щековые дробилки с простым качанием подвижной щеки. Назначение, устройство, принцип работы.

Чаще всего применяют для крупного и среднего дробления кусковых материалов. Отличаются простотой, надежностью легки в обслуживании. Основным параметром является р-р загр-го и разгр-го отверстия.

1-станина, 2-подвижная щека, 3-дробильные плиты, 4-ось подвеса подвижной щеки, 5-эксцентриковый вал, 6-маховик, 7-тяга с оттяжной пружиной, 8-распорные плиты, 9-шатун

Подвижная щека подвешена на неподвижную ось. шатун дробилки верхней головкой соединен с приводным эксцентриковым валом. В нижнюю часть шатуна шарнирно упираются две распорные плиты, одна из которых упирается в нижнюю часть подвижной щеки, а другая в регулировочное устройство. При вращении вала подв. щека получает качательное движение по дуге окр, центром которой явл центр оси подвеса. И при этом движении происходит дробление материала.

6. Щековые дробилки со сложным качанием подвижной щеки. Назначение, устройство, принцип работы.

Чаще всего применяют для крупного и среднего дробления кусковых материалов. Отличаются простотой, надежностью легки в обслуживании. Основным параметром является р-р загр-го и разгр-го отверстия

1-станина,2-подвижная щека, 3-дробящие плиты, 4- эксцентрикой вал, 5-маховик, 6-тяга с оттяжной пружиной, 7-рапорная плита, 8,9-линия изменения ширины разг. щели, 10-регулир. винт

Подвижная щека шарнирно подвешена на эксцентриковой части приводного вала. Нижняя часть подвижной щеки шарнирно установлена на распорной плите, которая опирается на регулировочное устройство. Дробилка со сложным качением проще по конструкции, компактнее и менее металлоемка. Траектория движении точек подв щеки представляет замкнутые контуры. Вверху это кривые эллипсы(окруж), внизу вытянутые эллипсы.

7. Число качаний подвижной щеки щековых дробилок.

Для

определения частоты

вращения эксцентрикового вала (или

числа качаний подвижной щеки) рассмотрим

движение материала

в нижней части камеры дробления при

работе щековой дробилки

Пусть ширина выходной щели в = е + SH,

где е — расстояние между дробящими плитами в момент их максимального сближения; SH — ход подвижной щеки в нижней точке камеры дробления.

Предположим, что кусок дробимого материала, диаметр которого е + SH при максимальном сближении плит контактирует с ними в месте, соответствующем своему размеру, т. е. на расстоянии h от выходной щели. За время отхода подвижной щеки от неподвижной кусок под действием силы тяжести должен успеть опуститься на расстояние h и выйти из камеры дробления, т. е. частота вращения эксцентрикового вала должна быть такой, чтобы время t отхода подвижной щеки из крайнего левого положения в крайнее правое было равно времени, необходимому для прохождения свободно падающим телом пути h.

Если эксцентриковый вал совершает п оборотов в секунду, а время отхода щеки равно времени половины оборота, то t = ½*1/n,

Из рис. следует, что h = Sн/tg(а), где а — угол захвата. Путь h, пройденный телом за время t, может быть определен по формуле h = gt2/2, где g — ускорение свободного падения.

Приравняв значения h, получаем, Sн/tg(а) = gt2/2

отсюда t = √(2*Sн /g*tg(а)) = 1/2n,

n = ½ √(g*tg(а)/2*Sн)