экскаватор для траншей, траншеекопатель, роторный экскаватор

Большой интерес среди тяжёлой техники представляет роторный экскаватор, прототипом которого можно считать водоподъёмное колесо. Идею создания копающего колеса высказал Леонардо да Винчи в начале 16 века. И лишь в 1884 году американец Ч.Смит смог получить патент на создание такого агрегата с двумя роторными колёсами.

Первый роторный агрегат, родиной которого стала Германия, был построен в 1916 году, а в СССР их промышленное производство началось в 1958 году.

Траншейные экскаваторы; что это и где используются?

Траншейный экскаватор представляет собой самоходную землеройную машину, которая отличается непрерывным действием и в качестве рабочего оснащения имеет скребковый или многоковшовый узел.

При произведении работ эта машина за собой оставляет траншею заданного типа и выброшенный из неё грунт.

Данный тип спецмашин стоит особняком среди прочей спецтехники из-за своих особенностей назначения и конструкции.

Эти машины предназначены для рытья

Произведение землеройных работ и работ по копанию траншей в любом случае происходит при использовании экскаватора. В строительстве это незаменимые агрегаты и на сегодняшний день они пользуются большим спросом строительными компаниями на условиях аренды, так как стоимость для покупки такой спец. техники высока.

Используют этот вид агрегатов в строительстве самых разнообразных подземных коммуникаций, трубопроводов для перемещения воды, нефти, газа. Рытья траншей для прокладки коммуникаций централизованного отопления и кабельного электроснабжения.

А так же их применяют при необходимости создания ровных контуров котлованов и траншей.

Виды траншейных экскаваторов: цепной и роторный

Различают траншейные экскаваторы нескольких видов. Самые распространённые – это роторный и цепной.

Роторный экскаватор имеет рабочий узел роторного типа и представляет собой агрегат, копание которого строго продольное и ротор вращается параллельно оси траншеи.

Существуют котлованные машины, которые отличаются видом копания – поперечным и вращением ротора поперёк оси.

Тягачи для них имеют гусеничный ход, а рабочий орган представляет собой раму с ротором или двумя роторами и рабочими узлами. Рабочие узлы включают: ковши, резцы, скребки.

Работает ротор с грунтом либо копанием, либо фрезерованием, и его так же можно сочетать с шнеками и плугом для копания каналов. Что касается размеров, ширина траншей которые может копать роторный агрегат – от 0,2 м и глубиной до 3.5 м.

У цепного экскаватора рабочий орган, соответственно, цепной. Он так же является техникой продольного копания, передвигается в плоскости параллельно оси траншеи.

В работе цепного траншейного экскаватора так же применяются навешиваемые рабочие узлы в виде ковшей, скребков, резцов и плужек.

Этот агрегат может быть навешен на трактор или передвигаться на шасси, рабочий орган представлен рамой, на которую и навешиваются дополнительные рабочие узлы.

Такой агрегат способен рыть траншеи шириной от 0,14 м и глубиной до 8 м.

Особенности конструкции траншейных экскаваторов

Конструкции траншейных машин имеют ряд особенностей, и независимо от оснащённости землеройным оборудованием экскаватор роторный для траншей имеет одинаковый набор узлов. Этот набор представлен:

- Базовым тягачом пневмоколесного или гусеничного типа, обеспечивающим равномерные поступательные передвижения машины;

- Рабочим оборудованием роторного либо цепного типа, закрепленным на агрегате навесным или полуприцепным способом;

- Отвальным устройством, ссыпающим грунт в отвалы или кузовные машины с целью последующего вывоза;

- Дополнительным подъёмно-спусковым устройством, применяемым с целью управления и установкой в рабочее положение навесного оборудования.

Размер агрегатов средний, миниатюрных версий не бывает, как и нет версий для работ в маленьких пространствах.

Все машины выпускаются на основе ЭТЦ-165, и чаще всего навешиваются на трактор.

Для армии агрегаты выпускаются на базе артиллерийских тягачей, но такие машины экономически затратны для гражданского строительства.

Для цепных агрегатов характерен механический привод, отбор мощности от коробки передач и применение гидроходоуменьшителя для синхронного движения трактора и навесного оборудования.

Критерии выбора техники для копания траншей

Для того чтобы определиться с выбором, в принципе, как любой техники, так и техники для копания траншей, нужно в первую очередь знать условия предполагаемых работ и технические характеристики аппаратуры.

В выборе траншейных экскаваторов следует учесть несколько особенностей:

- Именно от типа работ, которые выполняет траншеекопатель роторный, будет зависеть выбор определённого вида данной спецтехники.

- Если вам нужно разработать котлован, целесообразно и эффективно тут будет использование устройства с поперечным копанием, или котлованной машины.

- Если нужно углубить дно — тут нужно использовать машину с радиальным типом копания, а для прокладки траншей, соответственно, агрегат продольного типа копания.

Немаловажно при выборе траншейного экскаватора учитывать условия и вид местности, время года, тип грунта.

Так, зимой целесообразно использовать зимние экскаваторные установки.

Они отличаются высокой мощностью и могут работать в замёрзшем грунте.

Этот же тип машин применяют для вскрытия асфальтного дорожного полотна, что помогает выкопать аккуратную траншею и снижает стоимость производимых работ.

Фото траншейного экскаватора

Существует множество различных видов данных устройств. На фото представлены некоторые из них и отражена часть их возможностей.

Видео работы траншейного экскаватора

На видео — работа траншейного цепного экскаватора ЭТЦ-250, незаменимого при рытье траншей под прокладку газопроводов, водопроводов и электрокабелей, а также способного работать в мерзлом грунте:

Вконтакте

Google+

роторный, цепной ЭТЦ-1609, ширина ковша для траншеи, как копать

Траншейный экскаватор — это узкоспециализированная землеройная техника продольного копания. Используется она практически во всех отраслях промышленности, в сфере обороны и мелиорации. По устройству рабочий орган на базовом транспортном средстве может быть установлен стационарно или в съемном варианте. Модульная техника выпускается в небольших количествах. Как правило, роторный траншейный экскаватор стоит на вооружении инженерных подразделений силовых структур (ПЗМ, БАТ-М). Съемные агрегаты более популярные, так как имеют широкие возможности. Современные тягачи и тракторы практически всегда оснащены валом отбора мощности и универсальным кронштейном, что позволяет их использовать в комплексе с навесным экскаватором. Однако мощность прицепных устройств ограничена. Большая эффективность работы достигается при использовании модульных ЭТР.

Область применения траншейных экскаваторов

Рабочим инструментом этих машин являются цепи на роликах или ковши, жестко закрепленные на вращающемся колесе. Основное назначение землеройной техники — копать траншею определенной глубины и ширины. Сфера использования траншейных экскаваторов довольно широка.

Они привлекаются к земляным работам на таких объектах:

- Магистральные трубопроводы. Копка грунта проводится на значительную глубину для защиты труб от давления транспорта. Ширина траншей может составлять до 120 см. Если ковш траншейный для экскаватора имеет недостаточную ширину, то проходка проводится столько раз, сколько необходимо для достижения заданных параметров.

- Строительство жилых домов и инженерных сооружений. Экскаватор траншейный цепной способен выкопать глубокий котлован для фундамента. Используя рабочий орган, ширина которого составляет 40-60 см, землеройная машина делает ровную и аккуратную канаву под ленточный фундамент.

- Разработка карьеров добычи полезных ископаемых. Как правило, для этого используются агрегаты с роторным рабочим органом. Форма ковша экскаватора рассчитана на захват большого объема сыпучего материала и его доставку до транспортера.

- Прокладка силовых и коммуникационных кабелей. Для таких целей используется оборудование, ширина которого составляет 14 см. Для достижения необходимого уровня точности машина оснащается электронными контролирующими и управляющими устройствами.

- Защитные сооружения. Рытье траншеи проводится по заранее заданным параметрам. Результатом землеройных работ является создание окопов, открытых щелей, ходов сообщения и заглублений для блиндажей. Защитные сооружения для подразделений силовых структур роют на полигонах и в районах боевых действий для укрытия личного состава.

- Дренажная система. Техническая составляющая этого производственного процесса предполагает рытье канавы под определенным углом. Для того чтобы достичь желаемого результата, в кабине экскаваторщика устанавливается специальное оборудование, позволяющее выполнить работу в соответствии с заданными параметрами.

- Ирригация. Когда осуществляется разработка месторождений драгоценных камней и металлов, возникает необходимость подвода воды в большом количестве. В том случае, когда применение технологии бестраншейной укладки труб невозможно, канавы копаются открытым способом.

При строительстве и обслуживании путей сообщения машины используются для обустройства откосов и кюветов.

Классификация траншейных экскаваторов

Землеройная техника подразделяется на несколько категорий. Чтобы четко ее классифицировать, берут во внимание несколько параметров.

По типу рабочего органа:

- Роторные. Представляют собой аналог колеса, на ободе которого закреплены режущие элементы. Ротор держится на дышле, закрепленном в шарнирном соединении транспортного средства.

- Цепные. Состоят из бесконечной цепи, определенным образом закрепленной на несущей конструкции.

По типу рабочих элементов:

- Ковшовые. Ковш траншейный представляет собой резервуар, предназначенный для забора породы и поднятия ее на поверхность.

- Режущие. На основании подвижного инструмента закрепляются скребки, зубья, резцы. Используются для разрушения плотного грунта (бетона, асфальта, вечной мерзлоты, скалы).

- Комбинированные. Сочетают в себе ковшовые и режущие элементы. Применяются при работе на местности с непостоянными свойствами грунта.

По предназначению:

- Траншейные. Используются для прокладки траншей с ровным дном.

- Дренажные. Предназначаются для создания дренажных канав различной конфигурации.

- Канальные. Используется максимально широкий траншейный ковш для экскаватора, чтобы создавать широкие каналы в один проход.

По типу шасси базового устройства:

- Гусеничные. Как правило, используется ходовая часть от средней и тяжелой техники.

- Колесные. Для получения нужного результата производители ставят землеройные приспособления на машины с полным приводом.

По ширине канавы:

- Узкотраншейные. Применяются для прокладки кабелей и водопроводов в частном секторе. Делают канаву шириной 14-30 см. К такой категории техники относятся экскаваторы траншейные цепные ЭТЦ 1609.

- Широкотраншейные. Используются для строительства каналов, изготовления дренажа и кюветов. Ширина захвата составляет 31-80 см.

По способу соединения с тягачом:

- Навесные. Жестко фиксируются с кронштейном ходового агрегата. Не имеют опоры на грунт.

- Прицепные. Базируются на шасси, рама которого имеет сцепление с прицепным устройством тягача.

По типу привода траншейные экскаваторы подразделяются на электрические, механические и гидравлические. Наиболее производительными считаются агрегаты с комбинированным приводом для экскаватора.

Устройство рабочего органа

Как правило, для размещения землеройного оборудования берется базовая модель автомобиля, трактора или гусеничного вездехода. При изготовлении армейского экскаватора базой служит танк без вооружения. Сам рабочий орган изготавливается отдельно, с возможностью использования на любом типе самоходной техники.

Состоит землеройный инструмент из таких частей и механизмов:

- Рама. Изготавливается из стали самого высокого качества. В зависимости от предназначения инструмента его рама делается в форме полосы или балки. Основой балок являются усиленные стальные уголки и швеллеры. Длина рамы составляет от 200 см до 1000 см.

- Звездочки. Устанавливаются на передней и задней части рамы. Одна из звездочек является ведущей, на нее подается вращающее усилие от привода. Количество звездочек на одном конце рамы варьируется в пределах 2-20 штук в зависимости от ширины режущей (ковшовой) части.

- Цепь. Изготавливается этот механизм из низколегированной стали, устойчивой к истиранию. Цепь зафиксирована на звездочках, имеет опоры на ролики, расположенные на раме. Звенья цепи скреплены прочными и надежными стальными заклепками. Предусмотрена возможность изменения ширины цепи за счет установки разных типов режущих элементов.

- Механизм натяжения. Он представляет собой кронштейн с пружинами, оттягивающими направляющие ролики в сторону от рамы. Современные инструменты оборудованы электронными системами контроля и регулировки степени натяжения цепи.

- Режущие фрагменты. При проведении работы в мягком грунте используются ковши, которые одновременно режут, набирают и выносят материал на поверхность. Если необходимо сделать узкую траншею или проложить канаву в плотном грунте, то используются насадки в форме резцов различной конфигурации. Для работы с камнем применяется оборудование стойкое к истиранию.

- Приспособления для приема выбранного грунта. В зависимости от особенностей выполняемых задач рабочий орган комплектуется транспортером или роторным выбрасывателем. Выброс грунта в отвал осуществляется на расстояние 0,2-10 м от края траншеи.

Современные инструменты комплектуются защитными устройствами, предупреждающими их поломку при встрече с препятствиями (камни, железобетон, железные изделия). В таких ситуациях происходит отклонение режущего инструмента от твердого объекта. В последующем этот объект извлекается в целом или раздробленном виде.

Принципы работы

Погрузка рабочего органа (рамы или ротора) в грунт производится под давлением системы блоков и гидравлических цилиндров. Глубина опускания выставляется заранее или регулируется из кабины оператора. Современные инструменты оборудованы специальным механизмом, который автоматически компенсирует колебания тягача, которые возникают при езде по пересеченной местности. Благодаря этому дно траншей всегда сохраняет идеальную горизонталь или прокладывается под точно заданным углом.

Рабочая часть экскаватора всегда находится в его нижней части и движется по ходу движения базового транспортного средства. При использовании навесной рамы используется особое устройство, замедляющее ход машины до минимума. Навесные цепные инструменты могут состоять из нескольких секций, позволяющих делать канавы глубиной до 800 см. В этом состоит преимущество цепных устройств перед роторными. Даже самый большой роторный экскаватор может копать на максимальную глубину 350 см.

Выброс поднятого наверх грунта осуществляется разными способами. Конвейер подает материал в отвал или в кузов грузового автомобиля (прицепа). Барабанный метатель разбрасывает выбранную породу на значительное расстояние, покрывая местность ровным слоем материала. В некоторых случаях используется один или два шнека. Постоянно вращаясь, лопатки сдвигают выбранный грунт с транспортера, располагая его с одной или двух сторон траншеи. Отвал делается на таком расстоянии от края канавы, которое предотвращает его скатывание обратно вниз.

Некоторые модели траншейных экскаваторов комплектуются тяжелым фронтальным отвалом. Такие машины осуществляют выравнивание местности по трассе отрывки траншеи, что значительно повышает качество результата. Сразу после укладки труб или кабеля отвал используется для засыпки канавы.

Достоинства траншейных экскаваторов

Эти машины востребованы во многих отраслях строительной деятельности. По мере развития технологий конструкция землеройных машин постоянно совершенствуется, а их возможности неуклонно возрастают.

Применение траншейных экскаваторов дает такие преимущества:

- Высокий коэффициент полезного действия. По сравнению с одноковшовыми аналогами траншейные устройства выполняют работу намного быстрее при меньших затратах топлива и технических жидкостей.

- Качество выкапываемых траншей. Благодаря особой конструкции ротора и цепной рамы стенки канавы получаются идеально ровными, а дно точно соответствует горизонтали. После прохождения траншейной машины отсутствует необходимость в проведении дополнительных работ.

- Многофункциональность. Траншейный экскаватор может комплектоваться дополнительным оборудованием (дорожной фрезой, гидромолотом, погрузочным ковшом). Применение одновременно нескольких копающих устройств позволяет нарезать параллельные щели в твердой породе или вечной мерзлоте для последующей разработки.

- Мобильность. Для транспортировки стрела поднимается и жестко фиксируется в статическом положении. Навесное оборудование может перевозиться в кузове грузовика или прицепе.

Траншейные экскаваторы и сегодня широко используются на масштабных стройках и в городских условиях представителями коммунальных служб.

Роторные траншейные экскаваторы

Было:

одноковшовые строительные экскаваторы. Классификация. Экскаваторы с рабочим оборудованием: крановым, грейферным, прямой и обратной лопаты; драглайна. Экскаваторы с гидравлическим приводом. Гидравлические и гидропневматических молоты. Неполноповоротные гидравлические универсальные экскаваторы. Малогабаритные мини- и микроэкскаваторы. Экскаваторы-планировщики.

ЭКСКАВАТОРЫ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Экскаваторами непрерывного действия называют землеройные машины, непрерывно разрабатывающие грунт с одновременной погрузкой его в транспортное средство или укладкой в отвал. Рабочий орган экскаватора непрерывного действия оборудован несколькими ковшами, скребками или резцами, поочередно отделяющими грунт от массива. Их закрепляют на едином рабочем органе — роторе или замкнутой цепи, располагая с определенным постоянным шагом.

Грунт разрабатывают в процессе двух независимых движений:

относительного — многократного непрерывного перемещения ковшей или заменяющих их рабочих органов по замкнутой траектории относительно несущей рамы и переносного — перемещением рамы вместе с рабочими органами, называемого подачей. Для отсыпки грунта используют специальное транспортирующее устройство, чаще — ленточный конвейер, на который грунт поступает из ковшей или заменяющих их рабочих органов.

Однотипность рабочих движений предопределяет автоматизацию процесса и, как следствие, облегчение управления, которое сводится к начальной настройке экскаватора на определенный режим в соответствии с технологическими требованиями и характеристикой разрабатываемого грунта, наблюдению за его работой и оперативному ручному управлению в экстремальных ситуациях, например, для остановки рабочего органа при встрече с непреодолимым препятствием, для изменения режимов рабочих движений и т.п. По этому показателю экскаваторы непрерывного действия имеют преимущество перед одноковшовыми экскаваторами, управление рабочим процессом которых требует постоянного участия машиниста в течение каждого экскавационного цикла. Вторым важным преимуществом этих экскаваторов перед одноковшовыми является более полное использование во времени установленной мощности энергосиловой установки и, как следствие, при прочих равных условиях, более высокая техническая производительность.

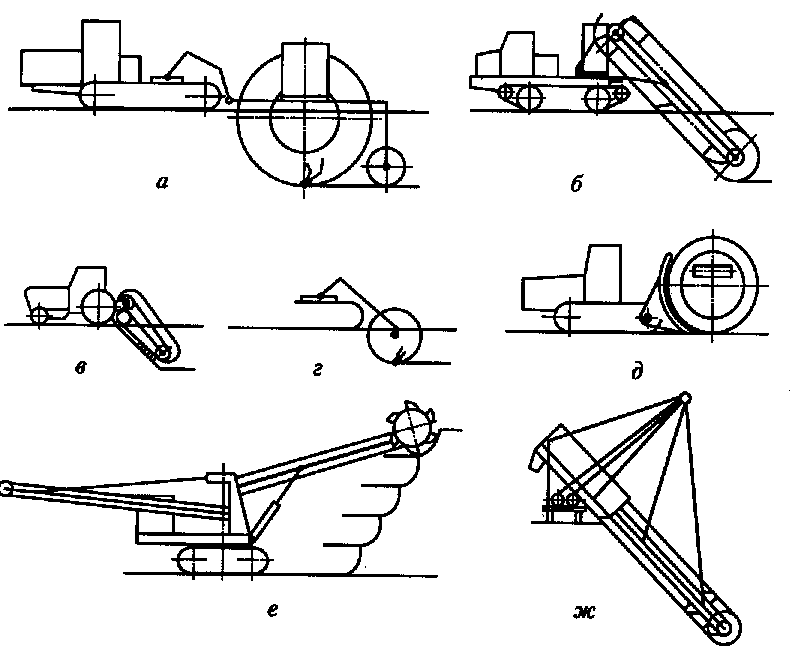

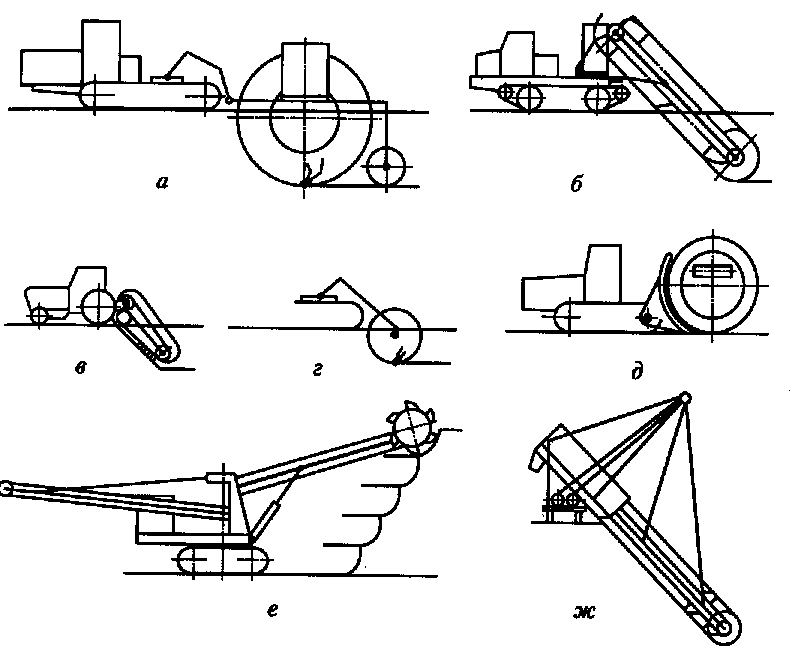

Классифицируют экскаваторы непрерывного действия (рис.138) по следующим признакам.

Рис.138. Виды экскаваторов непрерывного действия: а — роторный траншейный; б — цепной траншейный; в ‑ скребковый для узких траншей; г ‑ фрезерный; д ‑ роторный для засыпки траншей; е ‑ роторный поперечного копания; ж — цепной поперечного копания |

карьерные — для добычи строительных материалов в карьерах;

строительно-карьерные — для массовых земляных работ в строительстве.

По типу рабочего органа: роторные и цепные.

По способу копания: продольного, когда относительное и переносное движение совершается в одной плоскости, и поперечного копания — в противном случае.

Остальные классификационные признаки являются общими для строительных машин (по типу привода, ходового устройства и др.).

Траншейными экскаваторами называют землеройные машины непрерывного действия с рабочим органом продольного копания, применяемые для рытья траншей — выемок большой протяженности по сравнению с размерами их поперечных сечений.

В зависимости от типа рабочего органа различают роторные и цепные траншейные экскаваторы. У роторного экскаватора ковши располагают с равным шагом по периферии рабочего органа — ротора, а у цепных — на замкнутой ковшовой цепи. Роторные экскаваторы применяют для разработки траншей ограниченной глубины (до 3 м) в связи с тем, что дальнейшее увеличение этого параметра требует увеличения диаметра ротора и связанной с этим габаритной высоты, предельные значения которой регламентированы условиями безопасного передвижения экскаватора при его перебазировании на новый строительный объект под мостами, эстакадами, линиями электропередач и т. п. Цепные рабочие органы при их переводе в транспортное положение располагаются почти горизонтально без увеличения габаритной высоты. Поэтому цепные экскаваторы могут разрабатывать траншеи любой практической глубины. Отечественная промышленность выпускает цепные экскаваторы для разработки траншей глубиной до 6 м.

Траншейные экскаваторы эффективно применять для разработки однородных грунтов до IV категории включительно. Крупные каменистые включения снижают ресурс этих машин, приводят к частым отказам, простоям и дополнительным затратам на ремонтно-восстановительные работы. Специальные роторные траншейные экскаваторы способны разрабатывать также мерзлые грунты.

Являясь машиной непрерывного действия траншейный экскаватор наиболее полно реализует свои технологические возможности при разработке траншей большой протяженности с возможно меньшим числом пионерных выемок для ввода рабочего органа в траншею, которые обычно дорабатывают до полного профиля одноковшовыми экскаваторами.

Главным параметром траншейного экскаватора является глубина отрываемой траншеи, входящая в его индекс. Например, ЭТР-254 обозначает экскаватор траншейный роторный четвертой модели для разработки траншей глубиной до 2,5 м; ЭТЦ-165 — экскаватор траншейный цепной пятой модели, глубина траншей до 1,6 м. Основными параметрами служат масса экскаватора и мощность двигателя.

Траншейный экскаватор состоит из тягача и рабочего оборудования, соединенных между собой по полуприцепной (большинство роторных экскаваторов) или навесной (малые модели роторных экскаваторов и их облегченные модификации, цепные экскаваторы) схемам.

В качестве базовых тягачей для малых моделей траншейных экскаваторов используют обычно гусеничные или колесные тракторы с необходимым переустройством. Тягачи средних и тяжелых моделей экскаваторов изготавливают преимущественно из тракторных узлов и деталей, сохраняя при этом принципиальную схему тракторного движителя, но по сравнению с базовыми тракторами уширяя колею и удлиняя базу. Вместе с широкими башмаками этим достигается уменьшение давления на грунт (50…80 кПа), что позволяет этим машинам работать в грунтах с пониженной несущей способностью.

Рабочее оборудование траншейного экскаватора обеспечивает отрыв от массива грунта в траншее проектной глубины и ширины с откосами или без них, полный вынос его из траншеи и отсыпку в бруствер (кавальер) рядом с траншеей. Последнюю операцию обычно выполняет ленточный отвальный конвейер, установленный перпендикулярно продольной оси траншеи либо в полости ротора (на роторных экскаваторах), либо на тягаче (на цепных экскаваторах). Для разработки узких траншей (щелей) применяют также безконвейерные скребковые и фрезерные траншейные экскаваторы.

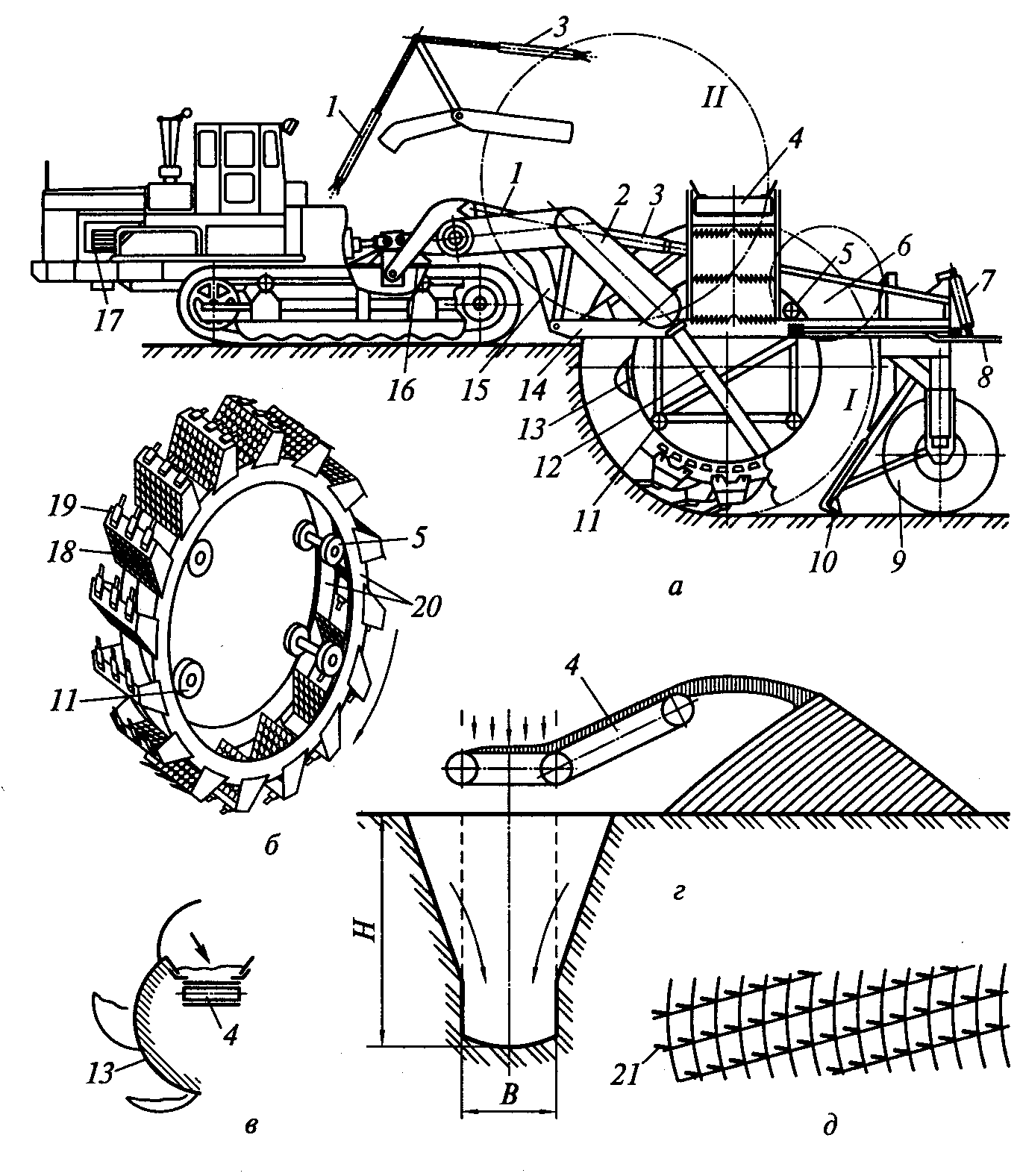

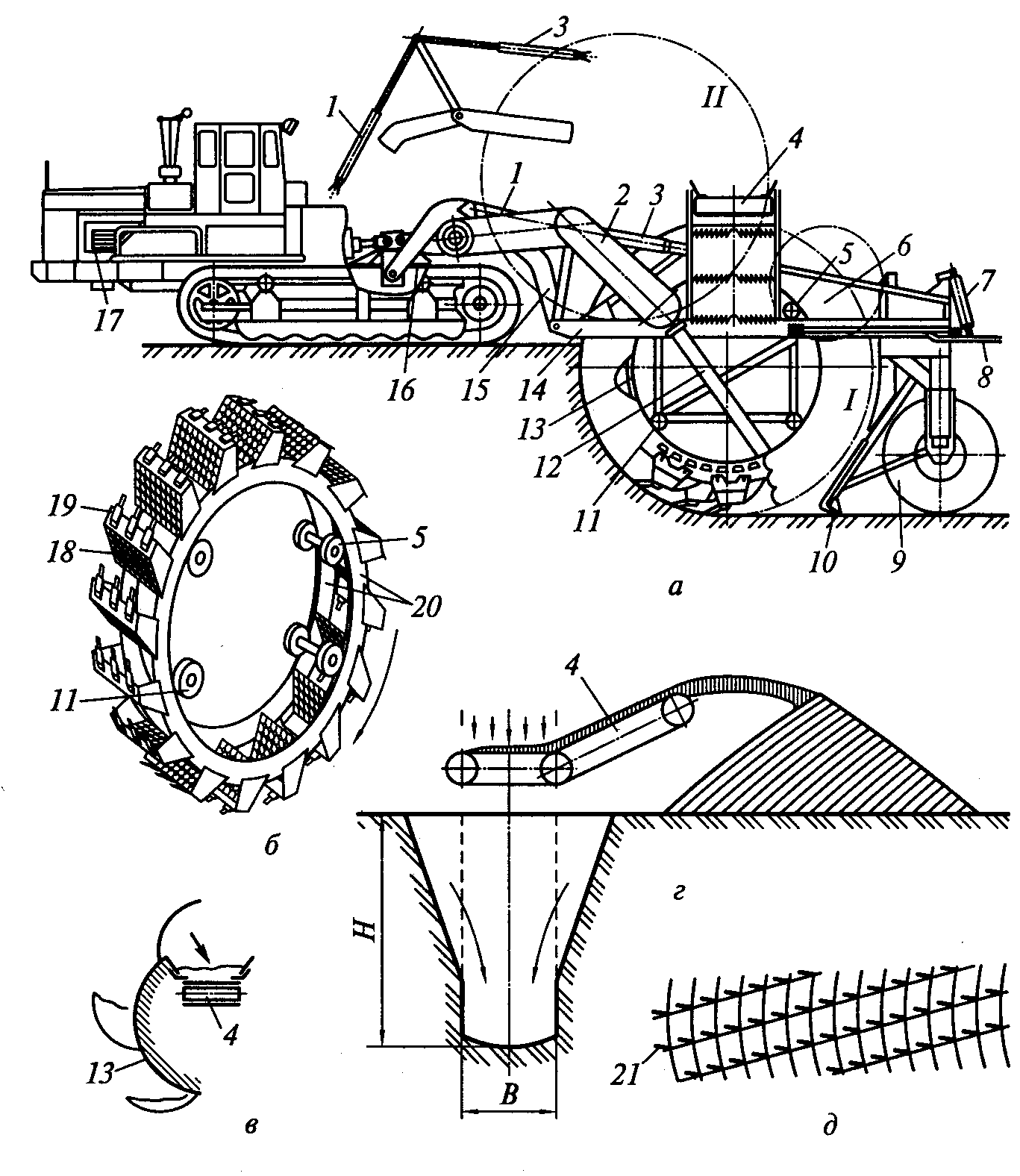

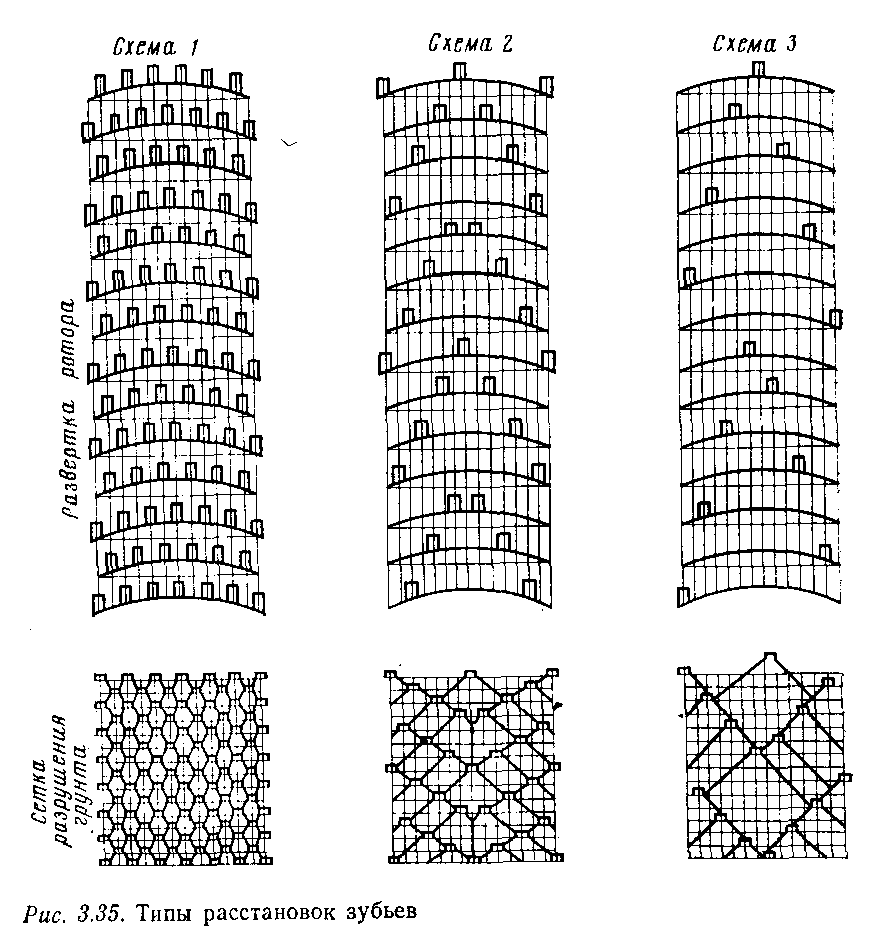

Рис.139. Траншейный роторный экскаватор: а — общий вид; б — ротор; в — схема переноса грунта ковшами и их разгрузки; г — схема работы отвального конвейера; д — схема расстановки зубьев на ковшах |

Все операции рабочего процесса ротора выполняются при его непрерывном вращении в сочетании с поступательным движением тягача. При движении ковшей по забою снизу вверх они разрабатывают грунт и заполняются им. От просыпания грунта внутрь ротора предохраняет неподвижно установленная на рабочей раме обечайка 13 (рис.139,в) с верхним краем в начале зоны разгрузки. По достижении ковшами этой зоны грунт разгружается в открывшуюся внутреннюю полость ротора на отвальный конвейер 4, а далее последним — в бруствер с одной стороны траншеи (рис.139,г). Цепные днища ковшей, благодаря подвижности цепных звеньев от собственного веса, способствуют более полному опорожнению ковшей.

Для эффективной разработки грунта, зубья на ковшах устанавливают по схеме (рис.139,д), реализующей метод «крупного скола», заключающийся в том, что в пределах каждой из двух или трех одинаковых групп последовательно расположенных на роторе ковшей каждый зуб 21 перемещается по своей полосе, следуя за зубом предшествующей группы в той же полосе. Так, при двух групповой расстановке, реализуемой в конструкциях отечественных траншейных роторных экскаваторов, и при 14-ковшовом роторе по следу зубьев 1-го ковша перемещаются лишь зубья 8-го ковша, по следу 2-го — зубья 9-го ковша и т.д. По ширине передней кромки зубья расставлены примерно с одинаковым шагом. Для повышения износостойкости зубьев их передние грани упрочнены износостойкими наплавками или напайками из вольфрамокобальтовых пластин состава ВК15, по твердости соизмеримых с оксидом кремния, входящего в состав большинства грунтов.

Ножевые откосники 12 (рис.139,а) устанавливают с двух сторон ротора наклонно в продольном и поперечном направлениях, закрепляя их неподвижно на кронштейнах рамы. При движении экскаватора они отделяют грунт в зоне откосов от массива (рис.139,г), где он обрушивается вниз, захватывается ковшами и выносится на разгрузку вместе с грунтом, отделяемым от массива в лобовой части забоя.

Отвальные ленточные конвейеры имеют два конструктивных варианта: с цилиндрической поверхностью рабочей ветви конвейерной ленты — криволинейные, устанавливаемые на малых моделях экскаваторов, и двухсекционные (рис.139,г), составленные из двух прямых секций, из которых одна — горизонтальная — является приемной, а вторая — наклонная — отвальной. Последняя устанавливается под требуемым углом к приемной секции с помощью гидроцилиндра. Двухсекционные конвейеры устанавливают на средних и тяжелых экскаваторах. При переводе экскаватора в транспортное положение криволинейный конвейер устанавливают симметрично продольной оси экскаватора, а отвальную секцию двухсекционного конвейера откидывают вниз, уменьшая этим габаритную ширину рабочего оборудования. Скорость движения конвейерной ленты не превышает 5 м/с.

Установленный в задней части рабочей рамы зачистной щит 10 (рис.139,а) служит для профилирования дна траншеи путем срезания гребней, образованных смежными зубьями, и зачистки траншеи от осыпавшегося грунта из не полностью разгруженных возвращающихся в забой ковшей. Обычно его соединяют с задней опорой в виде сдвоенного колеса или лыжи. Для частичной разгрузки задней опоры при разработке тяжелых, включая мерзлые, грунтов тяжелые модели роторных траншейных экскаваторов дополнительно оборудуют лыжами 8, управляемыми гидроцилиндрами 7, или колесными опорами с каждой стороны рабочей рамы с опиранием их на бровки траншеи.

Для соединения рабочего оборудования с тягачом используют сцепное устройство в виде ползунов, перемещающихся по направляющим, установленным на тягаче, либо в виде плоского коленчато-рычажного механизма 15 с опорно-поворотным устройством 16 или без него. Для установки рабочего оборудования на требуемую глубину траншеи, а также для его перевода из рабочего I положения в транспортное II и наоборот используют гидравлические цилиндры 1 и 3. Опорно-поворотное устройство позволяет экскаватору работать на закруглениях без заклинивания ротора в траншее, а также при поворотных движениях экскаватора с полуприцепным рабочим оборудованием в транспортном положении.

Роторные траншейные экскаваторы оборудуют автономной дизельной силовой установкой 17. Для передачи движения исполнительным механизмам (ходовому устройству, ротору, отвальному конвейеру и вспомогательным устройствам для подъема рабочего оборудования и отвальной секции двухсекционного конвейера, установки дополнительных опор) применяют механические, гидромеханические и электрические трансмиссии. Для передвижения на транспортных скоростях обычно используют многоскоростную реверсивную коробку передач базового трактора, а для передвижения на рабочих скоростях к ней подключают ходоуменьшитель, работающий как понижающий редуктор. В гидромеханическом варианте ходовое устройство в рабочем режиме приводится в движение гидромотором, питаемым рабочей жидкостью от регулируемого насоса. Эта схема обеспечивает бесступенчатое регулирование скоростей в нескольких диапазонах при совместной работе коробки передач и ходоуменьшителя и позволяет выбирать рациональные скоростные режимы в зависимости от категории разрабатываемых грунтов.

Ротор приводится в движение через механическую трансмиссию на тягаче, две двухступенчатые цепные передачи 2 и две открытые зубчатые пары шестерня-зубчатый венец ротора с каждой стороны последнего. Движение отвальному конвейеру передается от приводного вала ротора через систему цепных передач. Применяется также индивидуальный привод ротора и отвального конвейера от электродвигателей, питаемых электроэнергией от приводимого дизелем генератора переменного тока. Для привода вспомогательных механизмов используют обычно объемный гидропривод с нерегулируемыми насосами.

Роторный траншейный экскаватор — Карта знаний

- Ро́торный транше́йный экскава́тор — траншейный экскаватор с роторным рабочим органом. Представляет собой экскаватор продольного копания: плоскость вращения ротора параллельна оси отрываемой траншеи (особняком стоя́т котлованные машины, представляющие собой экскаватор поперечного копания: плоскость вращения ротора перпендикулярна оси отрываемого котлована). Может являться прицепным оборудованием к трактору, конструироваться на основе тракторного шасси со значительной доработкой базовой машины либо использовать оригинальное шасси. Тягачи роторных траншейных экскаваторов, как правило, имеют гусеничный движитель. Рабочим органом роторного траншейного экскаватора является рама с закреплённым на ней ротором (или парой роторов), к которому крепятся рабочие элементы. В качестве рабочих элементов могут выступать ковши, скребки или резцы. Ротор может разрабатывать грунт путём копания или путём фрезерования. Возможно сочетание ротора с другими рабочими органами — плугом или шнеками (плужно-роторный и шнекороторный экскаватор) для использования машины в качестве каналокопателя. Ширина отрываемых траншей — от 0,2 метра, глубина — до 3,5 метров.

Источник: Википедия

Связанные понятия

Транше́йный экскава́тор — основное исполнение экскаватора продольного копания, экскаватор с многоковшовым, скребковым либо фрезерным рабочим органом, предназначенный для рытья траншей под различные нужды — прокладку трубопроводов (в первую очередь — нефте- и газопроводов, а также трубопроводов канализации), кабелей и т. п. Относится к траншеекопателям. Цепно́й транше́йный экскава́тор — траншейный экскаватор с цепным рабочим органом. Представляет собой экскаватор продольного копания: плоскость перемещения рабочего органа параллельна оси отрываемой траншеи. Могут навешиваться на трактор как сменное рабочее оборудование, конструироваться на основе тракторного шасси со значительной доработкой базовой машины либо использовать оригинальное шасси. Рабочим органом цепного траншейного экскаватора является навесная или полуприцепная рама с бесконечной цепью… Экскава́тор непреры́вного де́йствия — экскаватор, непрерывно разрабатывающий и одновременно транспортирующий грунт в отвал или в транспортное средство. Отличается от экскаватора циклического действия (одноковшового экскаватора), производящего операции по разработке, транспортировке и погрузке грунта последовательно в определённом порядке с многократным циклическим повторением рабочего цикла. Благодаря совмещению операций экскаваторы непрерывного действия имеют более высокую производительность по… Одноковшовый экскаватор — наиболее распространённый тип землеройных машин, применяемых в строительстве и добыче полезных ископаемых. По виду работ отмечают два основных типа экскаватора по направлению зуба ковша — обратная или прямая лопата. Экскаваторы с прямой лопатой применяются только в карьерах при загрузке горной массы в вагоны думпкара или для погрузки рудой или иной горной породой карьерных самосвалов. Отличительной особенностью такого экскаватора является открывающееся днище ковша. Ба́ровая маши́на — машина, оснащённая баровым рабочим органом. Баровые машины используются преимущественно в горном деле и земельных работах. Д-442 — погрузчик-бульдозер, серийно производившийся в 1950-х годах на Таллинском механическом заводе, и затем в 1960—1966 годах на Таллинском экскаваторном заводе. Изготавливался в виде навесного оборудования к трактору ДТ-55А-С2. Конструктивно аналогичен моделям погрузчика-бульдозера Д-443 и Д-443А, которые отличаются от него более широкой номенклатурой оборудования и большей универсальностью. Бар — рабочий орган некоторых машин (преимущественно используемых в горном деле и земляных работах), состоящий из направляющей рамы и движущейся в ней режущей цепи, содержащей кулаки с веерообразными гнездами для резцов или погрузочных лопастей. В зависимости от числа соединяющих кулаки планок различаются одно- или двухпланочные режущие цепи. Существуют также цепи без планок, с шарнирным соединением кулаков; такие цепи называются беспланочными. Баровые рабочие органы первоначально применялись преимущественно… Многоковшо́вый экскава́тор — экскаватор непрерывного действия с ковшовым рабочим органом. Ковши многоковшового экскаватора закреплены на бесконечной цепи (или цепях), ленте или роторе. Усилие копания создаётся за счёт перемещения ковшей относительно корпуса машины. По сравнению с одноковшовыми экскаваторами характеризуются большей производительностью, но менее универсальны. Применяются для выполнения больших объёмов земляных работ в дорожном, мелиоративном и гидротехническом строительстве, для разработки… Микроэкскаватор — самоходная землеройная машина циклического действия для разработки (копания) грунта (одноковшовый экскаватор), у которой подвижные элементы рабочего оборудования перемещаются с помощью гидравлического привода. Основным назначением которой является разработка и извлечение мягких (земля, песок, глина и др.) грунтов. Дрена́жные машины на железнодорожном транспорте — путевы́е машины для сооружения закрытых продольных или поперечных дренажей земляного полотна на участках, требующих осушения при строительстве, ремонте и текущем содержании железнодорожного пути.Подробнее: Дренажная машина (железнодорожный транспорт)

Бульдо́зер — самоходная землеройная машина, представляющая собой гусеничный или колёсный трактор, тягач и тому подобное с навесным рабочим органом — криволинейным в сечении отвалом (щитом), расположенным вне базы ходовой части машины. Драгла́йн (англ. dragline), тянуша — одноковшовый экскаватор (ОЭ) с канатно-блочным оборудованием (со сложной канатной связью). Дрена́жная маши́на для нужд мелиорации — машина, предназначенная для дренажа осушаемых земель и торфяных месторождений. Могут быть как навесными на трактор или прицепными к нему, так и самоходными. Дренажная труба может укладываться в широкую или узкую траншею, а также в узкую глубокую щель в грунте, прорезаемую специальным ножом. При щелевом и кротовом дренаже и щелевом дренаже стенки дрены не подкрепляются трубой. Ро́торный экскава́тор — экскаватор непрерывного действия на гусеничном или шагающе-рельсовом ходовом оборудовании, разрабатывающий грунт, породу с помощью рабочих элементов (ковшей, скребков или резцов), укреплённых на роторном колесе. Различают траншейные роторные экскаваторы — машины продольного копания, предназначенные для отрытия траншей, и роторные стреловые экскаваторы — машины радиального копания, предназначенные для карьерных и добычных работ. Механическая лопата (сокр. «мехлопата»; англ. power shovel — самоходная полноповоротная выемочно-погрузочная машина (одноковшовый экскаватор), у которой подвижные элементы рабочего оборудования перемещаются с помощью механических передаточных устройств. Передаточные устройства могут быть канатные, зубчато-реечные, цепные или рычажные. Гре́йдер (англ. grader, от англ. grade — нивелировать, выравнивать) — прицепная или самоходная машина для планировки и профилирования площадей и откосов, разравнивания и перемещения грунта, снега или сыпучих строительных материалов. Щебнеочисти́тельная маши́на — путевая машина для очистки балласта, применяемая на железнодорожном транспорте при среднем и капитальном ремонте железнодорожного пути для восстановления упругости щебёночного слоя и его дренирующих свойств, а также для улучшения несущей способности балластной призмы. Ямобур — это механизм, предназначенный для рытья в земле неглубоких ям, скважин, отверстий и лунок цилиндрической формы. Ямобуры существенно облегчают и ускоряют работы, замещая физически сильных людей, в связи с чем активно используются во многих сферах хозяйственной деятельности — для рытья ям, под посадку саженцев, установку столбов, опор мостов и прочих устанавливаемых и крепящихся в земле преимущественно вертикальных конструкций. Шага́ющий экскава́тор — экскаватор на шагающем ходу, обычно с оборудованием драглайна. Применение гидравлического шагающего (в отличие от гусеничного) движителя позволяет снизить нагрузку на грунт (масса машин может достигать сотен и даже тысяч тонн) и повысить надёжность. Кюветоочистительная машина — путева́я машина, применяемая на железных дорогах для нарезки и очистки кюветов при текущем содержании железнодорожных путей. Экскава́тор (от лат. excavo — «долблю, вынимаю») — основной тип землеройных машин, оснащённых ковшом. Основным назначением является разработка грунтов (горных пород, полезных ископаемых) и погрузка сыпучих материалов. Подзе́мный автосамосва́л — самосвал специальной конструкции, предназначенный для проведения работ в подземных горных выработках. Като́к — машина, предназначенная для послойного уплотнения несвязных и малосвязных грунтов и оснований при постройке насыпей, дамб, дорожных оснований и других земляных сооружений на строительстве автомобильных дорог, аэродромов, гидротехнических сооружений. Электробалластёр — путевая машина для дозирования балласта, подъёмки и сдвижки (рихтовки) и установки по уровню (при перекосе) рельсо-шпальной решётки, а также планировки откосов. Применяется на железнодорожном транспорте при строительстве, ремонте и текущем содержании железнодорожного пути. Путеуборочная машина, (ПУМ) — путева́я машина для уборки с железнодорожного пути загрязнённого балласта, шлака, снега, а также для сколки льда, углубления междупутий и подбора сплывов грунта с откосов выемок и косогоров. Применяется при ремонте и текущем содержании пути. Мини-погрузчик (минипогрузчик) с бортовым поворотом (англ. skid-steer loader) — универсальная компактная, высокопроходимая техника на пневмоходу или гусенице, предназначенная для работы в ограниченных пространствах: в условиях узких городских улиц, заводских цехов, складов, доков, палубы судна и т. д. Благодаря тому, что колёса левого и правого бортов приводятся в движение отдельными моторами и способны работать в режиме противовращения, мини-погрузчик может поворачиваться практически на «одной точке… Верхний силовой привод (ВСП) — важный элемент буровой установки, который представляет собой подвижный вращатель, совмещающий функции вертлюга и ротора, оснащённый комплексом средств для работы с бурильными трубами при выполнении спуско-подъёмных операций. ВСП предназначена для быстрой и безаварийной проводки вертикальных, наклонно-направленных и горизонтальных скважин при бурении.Подробнее: Система верхнего привода

Гу́сеничный кра́н (англ. Crawler-mounted / фр. Montee sur chenilles) — стреловой самоходный кран, снабженный для передвижения гусеницами. Относится к группе кранов стрелового типа. Плужный снегоочиститель — наиболее простой и дешёвый, а также наименее металлоёмкий рабочий орган для снегоочистки. Они получили значительное распространение благодаря простоте изготовления и системы навески на базовую машину. Известны плужные снегоочистители с одним отвалом (они отбрасывают снег в одну сторону от очищаемого полотна) и с двумя отвалами (могут отбрасывать снег в одну или в обе стороны). В некоторых типах к переднему отвалу добавляются одно или два боковых отвала (крыла), которые отодвигают… Мотобур (бензобур) — портативная буровая установка, которая управляется с помощью физической силы человека. Винтовой забойный двигатель (англ. positive displacement motor; mud motor; drilling motor) — это машина объемного (гидростатического) действия. Основными элементами конструкции являются: двигательная секция, шпиндельная секция, регулятор угла. Винтовой забойный двигатель (ВЗД) применяет для бурения скважин различной глубины, широко применяются для наклонно-направленного и горизонтального бурения. Балластоуплотнительная машина — самоходная путевая машина для уплотнения балласта в шпальных ящиках, на плечах и откосах балластной призмы. Применяется на железнодорожном транспорте при строительстве, ремонте и текущем содержании железнодорожного пути. Выправочно-подбивочно-рихтовочная машина — путевая машина на железнодорожном транспорте для выправки железнодорожного пути в продольном и поперечном профиле и в плане (рихтовки), а также для уплотнения (подбивки) балласта. Применяется при строительстве, ремонте и текущем содержании пути. «Карлик», также «Русский трактор» — простейший трактор системы инженера Якова Мамина, который производил завод «Возрождение» в Марксштадте АССР НП (ныне Саратовская губерния) в 1924–1928 годах. Основной задачей конструктор считал максимальную простоту конструкции, доступность обслуживания машины любому крестьянину и наибольшую ремонтопригодность в условиях кустарной мастерской при недостатке фабричных запчастей. Так, количество деталей в тракторе доведено до 300 (самый простой и дешёвый на тот момент… Но́рия — устройство, предназначенное для подъёма жидкостей (подливное водяное колесо) или сыпучих материалов в вертикальном направлении. Самосва́л — грузовой саморазгружающийся автомобиль, прицеп или полуприцеп с кузовом (чаще бункерного типа), механически (как правило, гидравлически) наклоняемым для выгрузки груза или с принудительной разгрузкой (например, шнеком). Снегоуборочная машина — путева́я машина для уборки со станционных путей и стрелочных переводов снега и мусора и для транспортировки их к месту выгрузки. Автокран (англ. Mobile crane, crane truck) — кран стрелового типа, который может быть снабжён башенно-стреловым оборудованием и перемещается без груза, не требуя специальных путей и устойчивость которого обеспечивается за счет силы тяжести. Стано́к-кача́лка — тип наземных приводов скважинных штанговых насосов (ШСН) при эксплуатации нефтяных скважин. Операторы по добыче нефти и газа определяют этот привод как «индивидуальный механический привод штангового насоса», просторечное название: «качалка». Ша́хтный подъём (рудни́чный подъём) — совокупность машин и механизмов, предназначенных для выдачи добытого под землей полезного ископаемого на дневную поверхность из шахт, а также подъёма (спуска) людей и грузов по вертикальным и наклонным шахтным стволам. Роторно-фрезерный движитель — особая разновидность колёсного движителя для передвижения по снегу, прорабатывавшаяся в СССР на Горьковском автомобильном заводе в начале 1960-х годов и не имеющая аналогов в мире. На серийных машинах движитель применения не нашёл. Траншеекопа́тель (англ. Trencher) — строительная машина, применяемая для рытья траншей и последующей прокладки инженерных коммуникаций (трубопроводов, кабелей и т. д.). Подъёмник — грузоподъёмная машина, предназначенная для вертикального или наклонного межуровневого перемещения людей и (или) грузов в специальных грузонесущих устройствах (вагоны, кабины, клети, ковши, платформы, скипы, тележки и др.), подвешенных на канатах или цепях и движущихся по жёстким вертикальным (реже наклонным) направляющим или рельсовому пути. Тра́ктор (англ. tractor «тягач») — самодвижущаяся (гусеничная или колёсная) машина, выполняющая сельскохозяйственные, дорожно-строительные, землеройные, транспортные и другие работы в агрегате с прицепными, навесными или стационарными машинами (орудиями). Отличается низкой скоростью и большой силой тяги. Широко применяется в сельском хозяйстве для пахоты и перемещения несамоходных машин и орудий, как правило оборудуется съемным или несъемным навесным и полунавесным оборудованием сельскохозяйственного… Дорожная фреза (холодная фреза) — дорожная машина, предназначенная для рыхления и измельчения грунта (в том числе асфальтобетонных покрытий). Делятся на самоходные, навесные и прицепные. Используются для фрезерования (удаления) верхнего слоя дорожных покрытий и, в некоторых случаях, последующего сбора снятого материала для повторного использования. Часто используются при ремонте автомобильных дорог. Рельсоочистительная машина — путевая машина для очистки рельсов и рельсовых скреплений от грязи и удаления различных засорителей из под подошвы рельса. Применяется на железнодорожном транспорте при строительстве, ремонте и текущем содержании железнодорожного пути перед дефектоскопией рельсов, перед смазкой рельсовых скреплений, а также с целью обеспечения надёжности функционирования устройств автоматики, телемеханики и связи. Путеподъёмник — путевая машина для подъёмки и укладки на балласт рельсо-шпальной решётки при балластировке и (или) выправке железнодорожных путей. Применяется на железнодорожном транспорте при строительстве, ремонте и текущем содержании пути.9. Роторный траншейный экскаватор. Принцип работы.

Экскаваторы траншейные роторные (ЭТР) предназначены для разработки траншей прямоугольного или трапецеидального профиля в однородных талых грунтах I—IV категорий, не содержащих крупные каменистые включения, а также в мерзлых грунтах при глубине промерзания верхнего слоя до 1,1—1,5 м.

Роторный траншейный экскаватор состоит из гусеничного тягача, обеспечивающего поступательное движение (подачу) машины, и навесного или полуприцепного рабочего органа для рытья траншей и отброса грунта, шарнирно соединенных между собой в вертикальной плоскости. Гусеничные тягачи ЭТР выполняют на базе переоборудованных серийных гусеничных тракторов, у которых уширен и удлинен гусеничный ход, в трансмиссию включен ходоуменьшитель для получения рабочих скоростей передвижения машины, имеются дополнительная рама для монтажа рабочего оборудования и механизмы для подъема и привода рабочего органа. Рабочий орган ЭТР представляет собой жесткий ковшовый ротор (с числом ковшей 10—16), внутри которого помещен поперечный ленточный конвейер. При поступательном движении гусеничного тягача укрепленные на вращающемся роторе ковши с зубьями непрерывно разрабатывают траншею, поднимают разрыхленный грунт на поверхность и высыпают его на ленту поперечного отвального конвейера, отбрасывающего грунт в сторону параллельно траншее в отвал. Глубина отрываемой траншеи регулируется гидравлическим механизмом подъема-опускания рабочего органа. Для рытья траншей с различными параметрами на один и тот же базовый тягач могут навешиваться сменные рабочие органы с различными шириной, диаметром и числом ковшей ротора.

Усилие копания грунта складывается из окружного (касательного) усилия на роторе, создаваемого его приводом, и усилия продольной подачи ротора, создаваемого при движении тягача. Скорость движения тягача и частота вращения ротора определяют толщину срезаемой ковшами стружки и степень их наполнения. Размеры траншеи определяются шириной ковшей и степенью заглубления в грунт ротора, подвешенного на тягах подъемного механизма.

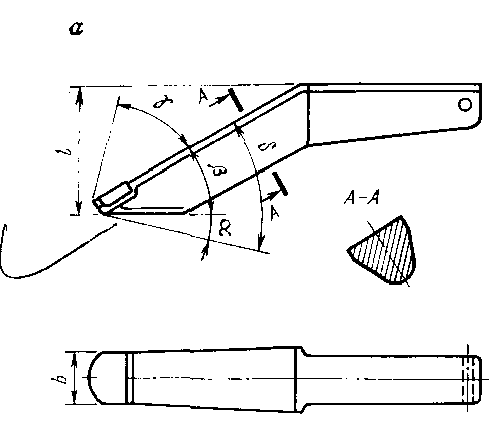

10.Конструкция режущего инструмента. Назначение, принцип действия

Конструкция режущего инструмента и его расположение на ковшах экскаваторов в значительной степени определяют их производительность, надежность и долговечность.

Первым моделям отечественных экскаваторов была присуща расстановка рабочего инструмента по схеме /, называемой шахматной расстановкой. При этом в забое одновременно находится большое число зубьев, в результате чего доля общего окружного усилия на роторе, приходящегося на зуб, незначительна и не позволяет ему разрабатывать плотные грунты. При разработке траншеи таким ротором каждый зуб срезает тонкую стружку, и при ее отделении преобладают деформации лобового сжатия и смятия грунта со значительными потерями мощности на трение контактирующей поверхности зубьев с забоем, поэтому такой способ разработки грунта является наиболее энергоемким.

Схеме 2, называется ступенчато-шахматной расстановкой. Согласно этой схеме, ковши на роторе разделяются на.две или три группы (в зависимости от диаметра ротора), причем в пределах каждой из них зубья на ковшах устанавливаются в определенном порядке, одинаковом с другой группой. При этом вся ширина забоя траншеи распределяется между зубьями каждой группы таким образом, что каждый зуб разрабатывает определенный, предназначенный только ему участок ширины забоя. В настоящее время рабочими органами такого типа оснащены все отечественные роторные траншейные экскаваторы, разрабатывающие грунты I—IV категорий. Однако разработка более прочных грунтов (например, мерзлых) ротором с расстановкой зубьев по схеме 2 все же затруднительна. Для этой цели приме-

няется сменный ротор, предназначенный для разрушения прочных и мерзлых грунтов методом «крупного скола», иллюстрируемый схемой 3. По этой схеме расстановка зубьев на ковшах ротора осуществляется в ступенчато-шахматном порядке с той лишь разницей, что ковши на роторе составляют только одну группу и в каждой линии реза (ряду) работает только один зуб, срезающий стружку большого сечения.

Доведение общего числа зубьев на роторе и в забое до минимально возможного обусловливает снижение потерь на трение и снятие грунта, повышает долю общего усилия, приходящегося на зуб, и обеспечивает таким образом эффективную работу экскаваторов в тяжелых грунтовых условиях при полной глубине промерзания в траншее.

Применявшийся прежде зуб представлял собой изогнутую пластину из пружинной стали марки 60С2, расширенную в рабочей части и крепящуюся к ковшу двумя болтами. При этом замена изношенного зуба была затруднительна ввиду деформации и коррозии болтового соединения. Для предотвращения выпадения зуба при транспортном ходе экскаватора в отверстия на ковше его хвостовой части вставляется шплинт.

Эффективность работы роторного траншейного экскаватора зависит от геометрии режущего инструмента. Геометрия зуба-резца определяется углами, образованными его профильными плоскостями с линией реза, а также его шириной и вылетом. Линия реза является касательной к траектории движения инструмента. Угол резания для зубьев роторного траншейного экскаватора выбирается в пределах 6 = 40-5-45°, а задний угол а=8ч-15°. Прочность зуба определяется углом заострения р, шириной режущей кромки b и вылетом зуба. Увеличение вылета приводит к нарастанию изгибающего момента на зубе, а уменьшение — к возможности разработки грунта кромкой ковша. Распределение напряжений на режущей кромке зубьев определяет характер износа их в плане.

Роторные траншейные экскаваторы

Было:

одноковшовые строительные экскаваторы. Классификация. Экскаваторы с рабочим оборудованием: крановым, грейферным, прямой и обратной лопаты; драглайна. Экскаваторы с гидравлическим приводом. Гидравлические и гидропневматических молоты. Неполноповоротные гидравлические универсальные экскаваторы. Малогабаритные мини- и микроэкскаваторы. Экскаваторы-планировщики.

ЭКСКАВАТОРЫ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Экскаваторами непрерывного действия называют землеройные машины, непрерывно разрабатывающие грунт с одновременной погрузкой его в транспортное средство или укладкой в отвал. Рабочий орган экскаватора непрерывного действия оборудован несколькими ковшами, скребками или резцами, поочередно отделяющими грунт от массива. Их закрепляют на едином рабочем органе — роторе или замкнутой цепи, располагая с определенным постоянным шагом.

Грунт разрабатывают в процессе двух независимых движений:

относительного — многократного непрерывного перемещения ковшей или заменяющих их рабочих органов по замкнутой траектории относительно несущей рамы и переносного — перемещением рамы вместе с рабочими органами, называемого подачей. Для отсыпки грунта используют специальное транспортирующее устройство, чаще — ленточный конвейер, на который грунт поступает из ковшей или заменяющих их рабочих органов.

Однотипность рабочих движений предопределяет автоматизацию процесса и, как следствие, облегчение управления, которое сводится к начальной настройке экскаватора на определенный режим в соответствии с технологическими требованиями и характеристикой разрабатываемого грунта, наблюдению за его работой и оперативному ручному управлению в экстремальных ситуациях, например, для остановки рабочего органа при встрече с непреодолимым препятствием, для изменения режимов рабочих движений и т.п. По этому показателю экскаваторы непрерывного действия имеют преимущество перед одноковшовыми экскаваторами, управление рабочим процессом которых требует постоянного участия машиниста в течение каждого экскавационного цикла. Вторым важным преимуществом этих экскаваторов перед одноковшовыми является более полное использование во времени установленной мощности энергосиловой установки и, как следствие, при прочих равных условиях, более высокая техническая производительность.

Классифицируют экскаваторы непрерывного действия (рис.138) по следующим признакам.

Рис.138. Виды экскаваторов непрерывного действия: а — роторный траншейный; б — цепной траншейный; в ‑ скребковый для узких траншей; г ‑ фрезерный; д ‑ роторный для засыпки траншей; е ‑ роторный поперечного копания; ж — цепной поперечного копания |

карьерные — для добычи строительных материалов в карьерах;

строительно-карьерные — для массовых земляных работ в строительстве.

По типу рабочего органа: роторные и цепные.

По способу копания: продольного, когда относительное и переносное движение совершается в одной плоскости, и поперечного копания — в противном случае.

Остальные классификационные признаки являются общими для строительных машин (по типу привода, ходового устройства и др.).

Траншейными экскаваторами называют землеройные машины непрерывного действия с рабочим органом продольного копания, применяемые для рытья траншей — выемок большой протяженности по сравнению с размерами их поперечных сечений.

В зависимости от типа рабочего органа различают роторные и цепные траншейные экскаваторы. У роторного экскаватора ковши располагают с равным шагом по периферии рабочего органа — ротора, а у цепных — на замкнутой ковшовой цепи. Роторные экскаваторы применяют для разработки траншей ограниченной глубины (до 3 м) в связи с тем, что дальнейшее увеличение этого параметра требует увеличения диаметра ротора и связанной с этим габаритной высоты, предельные значения которой регламентированы условиями безопасного передвижения экскаватора при его перебазировании на новый строительный объект под мостами, эстакадами, линиями электропередач и т. п. Цепные рабочие органы при их переводе в транспортное положение располагаются почти горизонтально без увеличения габаритной высоты. Поэтому цепные экскаваторы могут разрабатывать траншеи любой практической глубины. Отечественная промышленность выпускает цепные экскаваторы для разработки траншей глубиной до 6 м.

Траншейные экскаваторы эффективно применять для разработки однородных грунтов до IV категории включительно. Крупные каменистые включения снижают ресурс этих машин, приводят к частым отказам, простоям и дополнительным затратам на ремонтно-восстановительные работы. Специальные роторные траншейные экскаваторы способны разрабатывать также мерзлые грунты.

Являясь машиной непрерывного действия траншейный экскаватор наиболее полно реализует свои технологические возможности при разработке траншей большой протяженности с возможно меньшим числом пионерных выемок для ввода рабочего органа в траншею, которые обычно дорабатывают до полного профиля одноковшовыми экскаваторами.

Главным параметром траншейного экскаватора является глубина отрываемой траншеи, входящая в его индекс. Например, ЭТР-254 обозначает экскаватор траншейный роторный четвертой модели для разработки траншей глубиной до 2,5 м; ЭТЦ-165 — экскаватор траншейный цепной пятой модели, глубина траншей до 1,6 м. Основными параметрами служат масса экскаватора и мощность двигателя.

Траншейный экскаватор состоит из тягача и рабочего оборудования, соединенных между собой по полуприцепной (большинство роторных экскаваторов) или навесной (малые модели роторных экскаваторов и их облегченные модификации, цепные экскаваторы) схемам.

В качестве базовых тягачей для малых моделей траншейных экскаваторов используют обычно гусеничные или колесные тракторы с необходимым переустройством. Тягачи средних и тяжелых моделей экскаваторов изготавливают преимущественно из тракторных узлов и деталей, сохраняя при этом принципиальную схему тракторного движителя, но по сравнению с базовыми тракторами уширяя колею и удлиняя базу. Вместе с широкими башмаками этим достигается уменьшение давления на грунт (50…80 кПа), что позволяет этим машинам работать в грунтах с пониженной несущей способностью.

Рабочее оборудование траншейного экскаватора обеспечивает отрыв от массива грунта в траншее проектной глубины и ширины с откосами или без них, полный вынос его из траншеи и отсыпку в бруствер (кавальер) рядом с траншеей. Последнюю операцию обычно выполняет ленточный отвальный конвейер, установленный перпендикулярно продольной оси траншеи либо в полости ротора (на роторных экскаваторах), либо на тягаче (на цепных экскаваторах). Для разработки узких траншей (щелей) применяют также безконвейерные скребковые и фрезерные траншейные экскаваторы.

Рис.139. Траншейный роторный экскаватор: а — общий вид; б — ротор; в — схема переноса грунта ковшами и их разгрузки; г — схема работы отвального конвейера; д — схема расстановки зубьев на ковшах |

Все операции рабочего процесса ротора выполняются при его непрерывном вращении в сочетании с поступательным движением тягача. При движении ковшей по забою снизу вверх они разрабатывают грунт и заполняются им. От просыпания грунта внутрь ротора предохраняет неподвижно установленная на рабочей раме обечайка 13 (рис.139,в) с верхним краем в начале зоны разгрузки. По достижении ковшами этой зоны грунт разгружается в открывшуюся внутреннюю полость ротора на отвальный конвейер 4, а далее последним — в бруствер с одной стороны траншеи (рис.139,г). Цепные днища ковшей, благодаря подвижности цепных звеньев от собственного веса, способствуют более полному опорожнению ковшей.

Для эффективной разработки грунта, зубья на ковшах устанавливают по схеме (рис.139,д), реализующей метод «крупного скола», заключающийся в том, что в пределах каждой из двух или трех одинаковых групп последовательно расположенных на роторе ковшей каждый зуб 21 перемещается по своей полосе, следуя за зубом предшествующей группы в той же полосе. Так, при двух групповой расстановке, реализуемой в конструкциях отечественных траншейных роторных экскаваторов, и при 14-ковшовом роторе по следу зубьев 1-го ковша перемещаются лишь зубья 8-го ковша, по следу 2-го — зубья 9-го ковша и т.д. По ширине передней кромки зубья расставлены примерно с одинаковым шагом. Для повышения износостойкости зубьев их передние грани упрочнены износостойкими наплавками или напайками из вольфрамокобальтовых пластин состава ВК15, по твердости соизмеримых с оксидом кремния, входящего в состав большинства грунтов.

Ножевые откосники 12 (рис.139,а) устанавливают с двух сторон ротора наклонно в продольном и поперечном направлениях, закрепляя их неподвижно на кронштейнах рамы. При движении экскаватора они отделяют грунт в зоне откосов от массива (рис.139,г), где он обрушивается вниз, захватывается ковшами и выносится на разгрузку вместе с грунтом, отделяемым от массива в лобовой части забоя.

Отвальные ленточные конвейеры имеют два конструктивных варианта: с цилиндрической поверхностью рабочей ветви конвейерной ленты — криволинейные, устанавливаемые на малых моделях экскаваторов, и двухсекционные (рис.139,г), составленные из двух прямых секций, из которых одна — горизонтальная — является приемной, а вторая — наклонная — отвальной. Последняя устанавливается под требуемым углом к приемной секции с помощью гидроцилиндра. Двухсекционные конвейеры устанавливают на средних и тяжелых экскаваторах. При переводе экскаватора в транспортное положение криволинейный конвейер устанавливают симметрично продольной оси экскаватора, а отвальную секцию двухсекционного конвейера откидывают вниз, уменьшая этим габаритную ширину рабочего оборудования. Скорость движения конвейерной ленты не превышает 5 м/с.

Установленный в задней части рабочей рамы зачистной щит 10 (рис.139,а) служит для профилирования дна траншеи путем срезания гребней, образованных смежными зубьями, и зачистки траншеи от осыпавшегося грунта из не полностью разгруженных возвращающихся в забой ковшей. Обычно его соединяют с задней опорой в виде сдвоенного колеса или лыжи. Для частичной разгрузки задней опоры при разработке тяжелых, включая мерзлые, грунтов тяжелые модели роторных траншейных экскаваторов дополнительно оборудуют лыжами 8, управляемыми гидроцилиндрами 7, или колесными опорами с каждой стороны рабочей рамы с опиранием их на бровки траншеи.

Для соединения рабочего оборудования с тягачом используют сцепное устройство в виде ползунов, перемещающихся по направляющим, установленным на тягаче, либо в виде плоского коленчато-рычажного механизма 15 с опорно-поворотным устройством 16 или без него. Для установки рабочего оборудования на требуемую глубину траншеи, а также для его перевода из рабочего I положения в транспортное II и наоборот используют гидравлические цилиндры 1 и 3. Опорно-поворотное устройство позволяет экскаватору работать на закруглениях без заклинивания ротора в траншее, а также при поворотных движениях экскаватора с полуприцепным рабочим оборудованием в транспортном положении.

Роторные траншейные экскаваторы оборудуют автономной дизельной силовой установкой 17. Для передачи движения исполнительным механизмам (ходовому устройству, ротору, отвальному конвейеру и вспомогательным устройствам для подъема рабочего оборудования и отвальной секции двухсекционного конвейера, установки дополнительных опор) применяют механические, гидромеханические и электрические трансмиссии. Для передвижения на транспортных скоростях обычно используют многоскоростную реверсивную коробку передач базового трактора, а для передвижения на рабочих скоростях к ней подключают ходоуменьшитель, работающий как понижающий редуктор. В гидромеханическом варианте ходовое устройство в рабочем режиме приводится в движение гидромотором, питаемым рабочей жидкостью от регулируемого насоса. Эта схема обеспечивает бесступенчатое регулирование скоростей в нескольких диапазонах при совместной работе коробки передач и ходоуменьшителя и позволяет выбирать рациональные скоростные режимы в зависимости от категории разрабатываемых грунтов.

Ротор приводится в движение через механическую трансмиссию на тягаче, две двухступенчатые цепные передачи 2 и две открытые зубчатые пары шестерня-зубчатый венец ротора с каждой стороны последнего. Движение отвальному конвейеру передается от приводного вала ротора через систему цепных передач. Применяется также индивидуальный привод ротора и отвального конвейера от электродвигателей, питаемых электроэнергией от приводимого дизелем генератора переменного тока. Для привода вспомогательных механизмов используют обычно объемный гидропривод с нерегулируемыми насосами.

Роторный экскаватор: принцип работы и устройство

Роторный экскаватор представляет собой самоходную машину на шагающем рельсовом либо гусеничном ходу, которая предназначена для добычи полезных ископаемых и горных пород, разработки каналов, вскрышевания, глубокого и поверхностного черпания.

Подобное оборудование незаменимо при проведении горных работ как закрытого, так и открытого типа, а также для прокладки нефтепроводов, водопроводов, газопроводов, траншей и кабелей. Для получения доступа к залежам ценных ископаемых возникает потребность во вскрытии и удалении поверхностных пород, что требует наличия роторного оборудования.

История создания

Идея копающих колес была высказана еще в начале шестнадцатого столетия знаменитым ученым Леонардо да Винчи. Однако прототип современного экскаватора, оснащенного парой роторных колес, симметрично расположенных по отношению к конвейеру, был запатентован американским инженером Ч. Смитом лишь в конце девятнадцатого века.

Идея копающих колес была высказана еще в начале шестнадцатого столетия знаменитым ученым Леонардо да Винчи. Однако прототип современного экскаватора, оснащенного парой роторных колес, симметрично расположенных по отношению к конвейеру, был запатентован американским инженером Ч. Смитом лишь в конце девятнадцатого века.

На сегодняшний день индустрия производства подобного оборудования развивается путем выпуска машин, обладающих высокой производительностью, а также увеличенной удельной силой, с помощью которой осуществляется процесс выкапывания траншей и добычи полезных ископаемых.

Классификация

Роторные экскаваторы бывают как одноковшовыми, так и многоковшовыми. Первые представляют собой цикличное оборудование, повторяющее одни и те же действия. С помощью многоковшовых экскаваторов можно выполнять более широкий диапазон скребковых, фрезерных и прочих задач. Подобные экскаваторы бывают двух типов.

Карьерный экскаватор. Используется при разработке месторождений различных руд и угля. В категории многоковшового оборудования, предназначенного для карьерных работ, выделяют модели добычного и вскрышного типа. Материал добывается посредством поверхностного либо глубокого черпания. Карьерные машины используются при разработке почв до четвертого уровня сложности включительно.

Карьерные экскаваторы

Траншейный экскаватор относится к более универсальному оборудованию, которое задействуется для таких задач, как прокладка систем дренажа и орошение. Траншейное роторное оборудование позволяет вырывать траншеи глубиной до трех с половиной метров. Длительная безостановочная работа происходит в режиме совмещенного цикла.

Карьерное оборудование чаще всего используется при добыче пород скального типа, полезных ископаемых и песка. Предварительное рыхление перед стартом работ не требуется. Конструкция роторных колес может быть:

- полуячейковой;

- безъячейковой;

- ячейковой (ковши оснащаются специальными отсеками для разгрузки).

Промышленное роторное оборудование оснащается преимущественно безъячейковыми колесами по той причине, что они являются наиболее подходящими для нижнего копания. Разгрузка ковшей осуществляется в пределах общего желоба, расположенного внутри самого колеса, из которого грунт попадает на полотно конвейера роторной рамы. Для того чтобы заполнять ковши без каких-либо серьезных препятствий, их разгрузка начинается непосредственно во время процесса заполнения.

Как работают роторные экскаваторы

Особенности конструкции

Описание роторного экскаватора ЭТР-224

Роторный экскаватор справляется с задачей выработки горных масс благодаря специальным ковшам, фиксирующимся на роторе, который вращается как вокруг собственной оси, так и в направлении, позволяющем обеспечить наилучшее заполнение. Такое оборудование может использовать в работе специальную стрелу. Отвальные и роторные стрелы опускаются и поднимаются благодаря специальным противовесам. Подача ротора на площадку происходит благодаря выдвижному механизму, который приводит стрелу в движение.

Для того чтобы опорожнить емкости после забора грунта, используется механизм гравитации. Надстройка экскаватора состоит из поворотной платформы, мачты, поддерживающей стрелу и системы полиспастов. Оборудование фиксируется на ходовой части экскаватора посредством поворотно-опорного устройства.

Экскаваторы, предназначенные для нижнего и верхнего копания, оснащаются ковшами, которые отличаются друг от друга левым либо правым вращением. Чтобы снизить ударную нагрузку и уменьшить износ конвейерной ленты, безъячейковые роторные колеса обыкновенно снабжаются специальными разгрузочными питателями.

Технические параметры

Поперечное и радиальное оборудование роторного типа отличается по таким параметрам, как максимальная теоретическая производительность, а также по следующим показателям:

Технические характеристики роторных экскаваторов зарубежного производства

- По варианту опоры стрелы, использующейся для конвейерной разгрузки.

- По отсутствию либо наличию устройства для выравнивания поворотной платформы.

- По максимально допустимому уклону, с помощью которого определяется рабочий горизонт.

Исходя из особенностей разгрузки ковша, роторное оборудование подразделяют на инерционное и гравитационное. В первом случае разгрузка осуществляется под воздействием центробежной силы, которая выбрасывает породу за пределы ковша.

Разгрузка роторного оборудования происходит под влиянием силы тяжести, которое оказывает добываемая порода. Работа инерционных экскаваторов реализуется благодаря высокой частоте вращения колес, что позволяет центробежной силе развить воздействие, превышающее силу гравитации.

У роторных экскаваторов производительность является весьма высокой, и подобное оборудование вырабатывает до 10 000 кубических метров материалов за час. Роторные колеса отличаются внушительным диаметром (17 метров и выше). Рабочий процесс удается оптимизировать также благодаря вместительным ковшам, а добычу различных материалов возможно осуществлять на высоте до 50 метров.

Большие модели

К наиболее мощным зарубежным моделям роторного оборудования относятся экскаваторы на гусеничном ходу от известных европейских марок. К примеру, производительность германских машин SRS-6300 и SchRs-6340 превышает 230000 м3 в сутки. Последняя из перечисленных моделей оснащена 70-метровой стрелой, которая дает возможность осуществлять отработку уступов более 50 метров в высоту и 16 метров в глубину. Расчетной производительностью данного колесного роторного оборудования является 19100 м3, а 4 двигателя привода обладают мощностью 3365 кВт.

Роторный экскаватор SRS-6300

Самым большим роторным экскаватором российского производства считается ЭРШРД-5250, с помощью которого осуществляют добычу бурого угля.

Роторный экскаватор ЭРШРД-5250

Машина оснащена двумя десятками ковшей, позволяющими вырабатывать свыше 5200 м3 угля за час. Высота агрегата – более 50 метров, что эквивалентно 17-этажному жилому дому.

Масса этого многоковшового экскаватора (оборудован 22 ковшами) – около четырех тысяч тонн, что позволяет заполнить вагон грузоподъемностью свыше 80 тонн менее, чем за одну минуту. Роторы этой машины вращаются благодаря двум электрическим приводам мощностью 1000 кВт каждый.

Сфера применения

Подобная строительная техника активно задействована в добыче и разработке полезных ископаемых. Благодаря особенностям конструкции ковша, который работает непрерывно и позволяет зачерпывать руду и различные породы, с помощью роторных экскаваторов можно осуществлять следующие виды деятельности:

Основное рабочее оборудование роторного оборудования

- извлекать целые пласты горных пород;

- удалять ненужные части извлеченных пород в специальные отвалы;

- рыть канавы и траншейные ямы;

- отгружать и транспортировать извлеченные ископаемые.

Роторные экскаваторы обладают высоким КПД, что значительно сокращает расходы на разработку грунта и многие другие виды работ. Подобное оборудование отличается меньшим опорожнением ковша, что в свою очередь способствует увеличению производительности и снижению затрат. Оборудование непрерывного действия на сегодняшний день широко используется на площадках по добыче различных ископаемых нерудного типа, а также для селективной выемки разносортных пропластков и маломощных пластов.

Экскаваторы роторного типа способны работать практически при любых температурных условиях. В случае пород средней и низкой крепости использование роторных экскаваторов может осуществляться без необходимости проводить предварительные буровзрывные работы, что позволяет сэкономить время и значительно повысить КПД. Современное роторное оборудование способно за два-три дня выполнить добычу в таких внушительных объемах, на выработку которых с помощью прочей спецтехники может уйти несколько месяцев.