Устройство и принцип работы поршневого компрессора

Поршневой компрессор является одним из первых видов компрессорных установок, который широко используется и на сегодняшний день. Его высокие рабочие показатели и возможность интенсивной эксплуатации при больших объемах производительности позволяют использовать поршневой компрессор в промышленном назначении и на небольших производствах.

Устройство и принцип работы поршневых компрессоров зависит от типа данных установок, которые могут быть различны:

- по количеству в оборудовании цилиндров – бывают одно-, двух- и многоцилиндровые;

- по виду расположения в установке цилиндров – W, V-образные, а также рядные;

- в зависимости от количества ступеней для сжатия воздуха в поршневом компрессорном оборудовании – многоступенчатые, одноступенчатые.

Однако, вне зависимости от своего типа, установки поршневые имеют базовое оснащение, характерное всем типам данных установок.

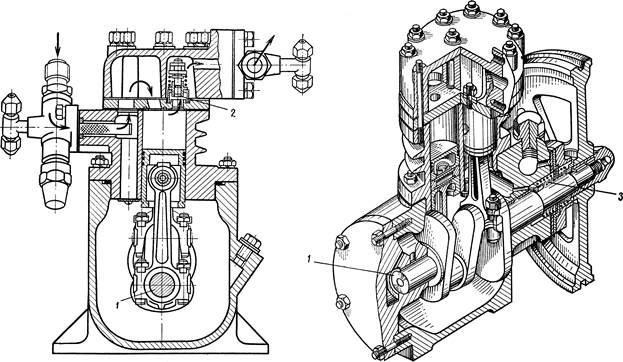

Поршневые компрессоры и их устройство

Устройство поршневых компрессоров является наиболее простым в одноцилиндровых установках. В состав данного оборудования входят такие элементы, как поршень, цилиндр, два клапана — для нагнетания и всасывания воздуха, которые находятся в крышке цилиндра. При работе установки, шатун, соединенный с вращающимся коленчатым валом, передает на поршень ограниченные движения по камере сжатия. В данном процессе происходит увеличение объема, находящегося между клапанами и нижней части поршня, что приводит к разрежению.

Здесь Вы можете ознакомиться с каталогом поршневых компрессоров, реализуемых ООО ГК «ТехМаш».

Превышая сопротивление пружины, которая закрывает клапан, выполняющий всасывающие функции, атмосферный воздух открывает его и поступает в цилиндр по всасывающему патрубку.

Возвратное действие поршня приводит к сжиманию воздуха и возрастанию его давления. Нагнетательный клапан, который также удерживается пружиной, открывается потоком воздуха, находящегося под высоким давлением, после чего сжатый воздух попадает в нагнетательный патрубок. При этом питание оборудование может осуществляться от электродвигателя или же автономного двигателя, который может быть дизельным или бензиновым.

При этом питание оборудование может осуществляться от электродвигателя или же автономного двигателя, который может быть дизельным или бензиновым.

При этом принцип работы поршневых компрессоров позволяет получить максимально эффективную работу оборудования. Однако есть и один незначительный минус – сжатый воздух, подаваемый данной установкой, поступает в виде импульсов, а не ровным потоком. Для выравнивания давления сжатого воздуха и его пульсации, поршневые компрессоры используются преимущественно с ресиверами, позволяющими исключить возможность перебоев, как в давлении подаваемого воздуха, так и в работе всего оборудования.

Также необходимо рассмотреть особенности конструкции и действия двухцилиндровых установок поршневого типа. В данном случае установка является одноступенчатой и оснащенной двумя одинаковыми по размеру цилиндрами. Работа цилиндров происходит в противофазе, в результате чего они всасывают воздух поочередно. Далее воздух сжимается до максимального уровня давления и вытесняется в нагнетающую часть оборудования.

В случае с двухступенчатыми двухцилиндровыми установками, оборудование оснащено цилиндрами различных размеров. Сжатие воздуха до определенного значения происходит в цилиндре первой ступени. Далее он переходит в межступенчатый охладитель, где охлаждается до необходимого уровня. Затем, попадая в цилиндр второй ступени, воздух дожимается, что позволяет получить максимально высокий уровень давления воздуха.

В качестве межступенчатого охладителя используется медная трубка, обеспечивающая охлаждение находящегося под давлением воздуха на промежутке между цилиндрами двух ступеней. Охлаждение воздуха позволяет оптимизировать процесс его сжатия и значительно повысить КПД всей установки. При этом специальным образом подбираются размеры обоих цилиндров – так, чтобы одинаковая работа проводилась на всех ступенях сжатия воздуха.

Двухступенчатые поршневые компрессоры, устройство которых позволяет получить более эффективный уровень работы оборудования, в сравнении с одноступенчатыми установками, имеют большое количество важных преимуществ. В первую очередь – это затрачивание минимального количества энергии при одинаковой мощности двигателя. Так при одноступенчатом сжатии воздуха требуется большее количество энергии, чем для сжатия этого же объема воздуха двухступенчатым оборудованием.

В первую очередь – это затрачивание минимального количества энергии при одинаковой мощности двигателя. Так при одноступенчатом сжатии воздуха требуется большее количество энергии, чем для сжатия этого же объема воздуха двухступенчатым оборудованием.

Кроме того, температура в цилиндрах двухступенчатых установок имеет значительно более низкий показатель, чем в компрессорах одноступенчатого класса. Низкая температура обеспечивает надежность и эффективность работы всего оборудования, а также повышает ресурс поршневой группы. При этом двухступенчатые установки имеют производительность на 20% выше, нежели компрессоры других типов.

Особенности конструкции и принцип действия компрессоров поршневого типа отличаются своей сравнительной простотой в сочетании с высокой эффективностью работы оборудования, его практичностью и длительным сроком эксплуатации при интенсивном использовании. Эти преимущества сделали установки данного типа одними из наиболее популярных, как в быту, так в полупромышленном и промышленном использовании.

устройство, схема, преимущества, особенности эксплуатации. Как выбрать винтовой компрессор

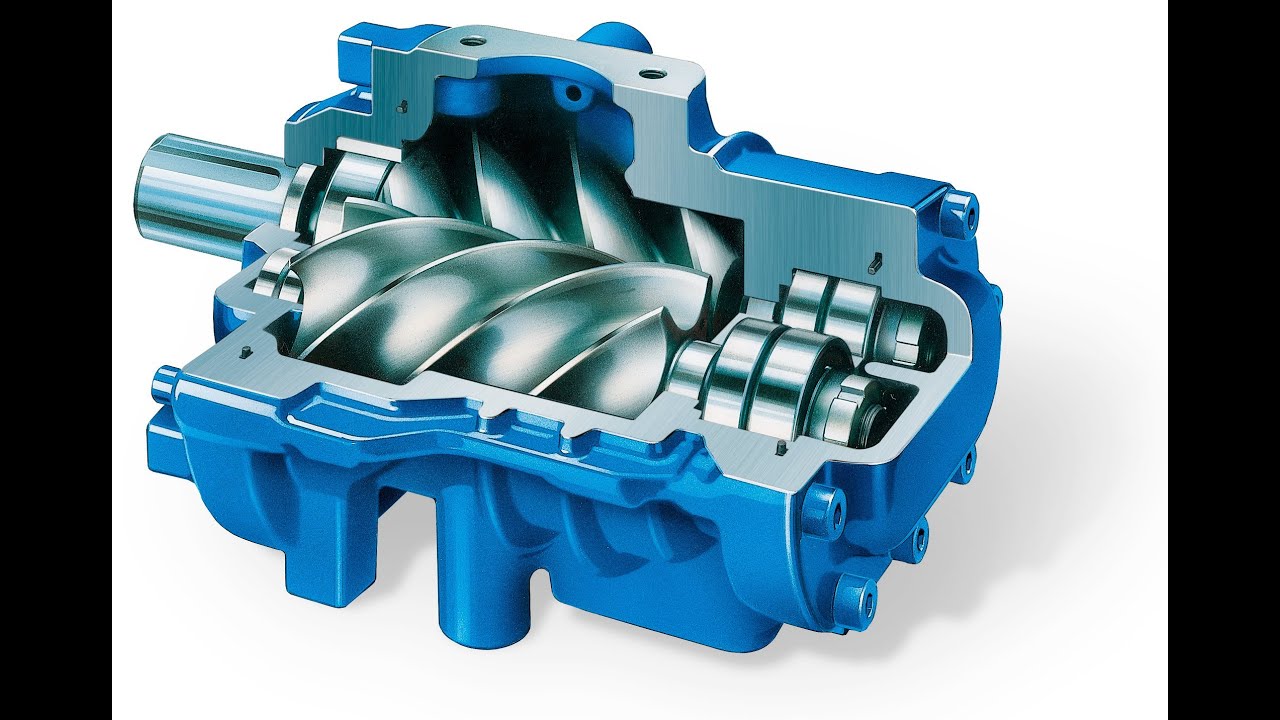

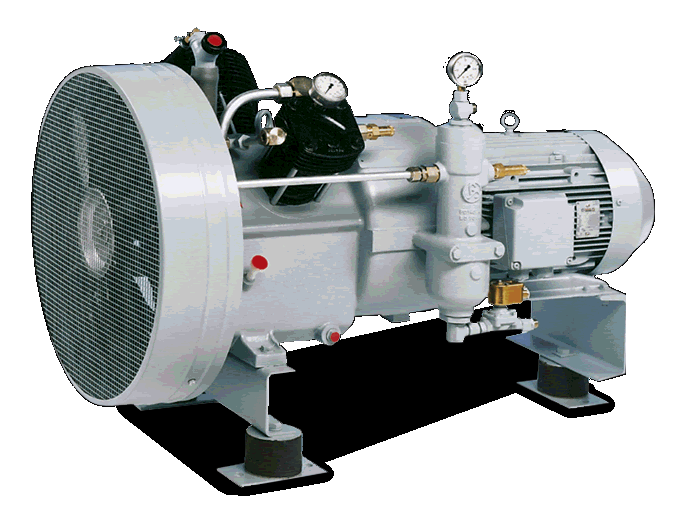

Винтовым называется компрессор, понижение давления в котором достигается за счет вращения двух винтов (роторов). По конструкции такие устройства принадлежат к ротационному компрессорному оборудованию. Впервые винтовая модель была запатентована в 1934 г. На сегодня агрегаты данного типа являются наиболее распространенными в своем сегменте. Этому способствует их относительно небольшая масса и компактные габариты, надежность, способность функционировать в автономном режиме, экономичность в плане потребления электроэнергии и затрат на обслуживание. Невысокий уровень вибрации позволяет монтировать такие системы без обустройства специального фундамента, как в случае с поршневыми аналогами. В ряде направлений (судовые рефрижераторы, мобильные компрессорные станции и т. п.) роторные модели практически полностью вытеснили компрессоры других разновидностей.

Преимущества винтовых компрессоров

По сравнению с центробежными и поршневыми моделями, устройства описываемого типа имеют следующие базовые преимущества.

- Крайне низкий (порядка 2–3 мг/м3) расход масла, что в разы меньше, чем у крупных поршневых моделей с лубрикаторной смазкой. Следовательно, воздух, подаваемый посредством винтовых агрегатов, будет намного качественнее и чище. Его можно применять для питания новейшего пневматического оборудования без установки фильтров дополнительной очистки.

- Пониженный уровень вибрации и шума (у некоторых моделей – соразмерный с шумностью бытовой техники). С учетом небольшого веса и габаритов это позволяет устанавливать описываемые устройства без специального фундамента непосредственно на производствах, где потребляется сжатый воздух, а также оснащать ими разноплановые мобильные комплексы.

- Наличие воздушного охлаждения. Во-первых, это устраняет необходимость устанавливать системы оборотного водоснабжения. Во-вторых, появляется возможность вторично использовать тепло, которое выделяется в результате функционирования компрессора, к примеру, для обогрева помещений.

- Надежность работы, безопасность и простота эксплуатации, способность длительное время функционировать без обслуживания. Это становится возможным благодаря наличию автоматических систем, посредством которых осуществляется управление и контроль над работой агрегата.

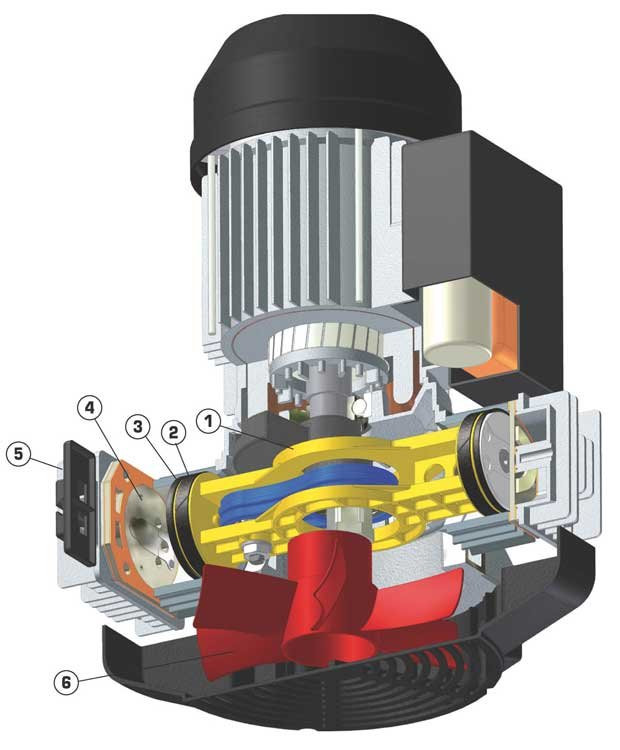

Устройство винтового компрессора

Стандартная модель состоит из следующих элементов.

- Фильтр, необходимый для очищения воздуха, поступающего в агрегат. Обычно состоит из первичного фильтра, монтируемого непосредственно на корпус в месте забора воздушных масс из атмосферы, и вторичного, который устанавливается перед клапаном 2.

- Всасывающий клапан. Позволяет предотвратить выброс масла и сжатого воздуха из компрессора в момент остановки последнего.

Работает на пневматическом управлении. По конструкции представляет собой обычный подпружиненный клапан. Некоторые устройства оснащены аналогами пропорционального типа.

Работает на пневматическом управлении. По конструкции представляет собой обычный подпружиненный клапан. Некоторые устройства оснащены аналогами пропорционального типа. - Винтовой блок. Представляет собой основную рабочую часть агрегата. Состоит из двух винтов (роторов), изготовленных посредством высокоточной механической обработки и помещенных в корпус. Самый дорогой элемент устройства. Роторная пара оснащена датчиком термозащиты, вмонтированным возле патрубка 18. Данный контроллер выключает мотор, если температура на выходе роторов превысит отметку в 105 °С.

- Ременной привод (высокомощные модели оснащены прямой муфтовой передачей или редукторами). Задает скорость, с которой вращаются винты. Представляет собой 2 шкива, один из которых установлен на роторной паре, другой – на двигателе. Чем больше скорость, тем выше производительность компрессора, однако максимальное давление (рабочее) при этом снижается.

- Шкивы, размер которых задает скорость оборотов винтовой пары 4.

- Двигатель. Вращает роторы 4 посредством ременной передачи (в более новых моделях – муфты или редуктора). Оснащен датчиком термозащиты, который отключает мотор от сети при достижении максимально допустимых значений потребляемого электротока. Вместе с датчиком, описанным в пункте 3, обеспечивает безопасность функционирования устройства и защищает его от возникновения аварийных ситуаций.

- Масляный фильтр. Он очищает масло перед его возвратом в роторы.

- Маслоотделитель первичной очистки. Здесь воздух освобождается от масла под действием центробежной силы (поток закручивается, вследствие чего и отделяются частицы).

- Маслоотделительный фильтр. Обеспечивает второй этап очистки. Такой комплексный подход позволяет минимизировать остаточные масляные пары на выходе до 1,3 мг/м3, что является недостижимым значением для поршневых агрегатов.

- Предохранительный клапан. Необходим для обеспечения безопасности. Клапан срабатывает, если давление в маслоотделителе 8 превысит допустимый лимит.

- Термостат, обеспечивающий нужный температурный режим. Пропускает масляный состав, не разогретый до 72 °С, мимо охлаждающего радиатора 9. Это позволяет ускорить достижение оптимальной температуры.

- Маслоохладитель. После отделения от сжатого воздуха горячее масло попадает в данный резервуар, где охлаждается до нужной температуры.

- Воздухоохладитель. Перед подачей потребителю сжатый воздух охлаждается здесь до температуры, которая будет выше на 15–20 °С, чем окружающая среда.

- Вентилятор. Осуществляет забор воздуха, охлаждает рабочие элементы.

- Клапан холостого хода (электропневматический). Управляет функционированием всасывающего клапана 2.

- Реле давления. Обеспечивает работу агрегата в автоматическом режиме. В новых компрессорах реле заменено электронной системой управления.

- Манометр. Находится на лицевой панели, показывает давление внутри компрессора.

- Выходной патрубок.

- Прозрачное цилиндрическое утолщение на трубке, необходимое для визуального контроля над процессом возврата масла.

- Клапан минимального давления. Пока последнее не превышает 4 бар, он всегда будет закрытым. Также данный элемент выполняет функцию обратного клапана, поскольку отделяет пневмолинию и компрессор при остановке последнего или работе в холостом режиме.

Устройство помещено в корпус, который обычно изготавливается из стали. Он покрывается негорючим звукопоглощающим составом, устойчивым к маслу и прочим сходным веществам. Это конструкция наиболее распространенной модификации. В зависимости от модели и производителя схема и комплектация роторного компрессора может варьироваться.

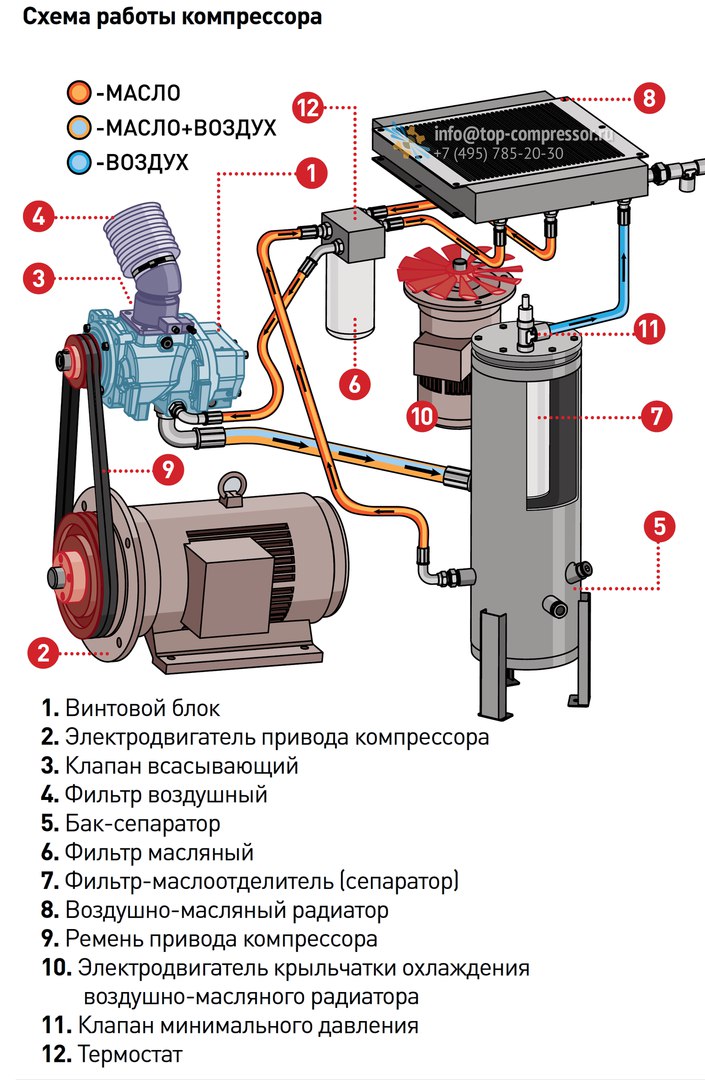

Принцип действия компрессора

Через клапан 2 воздух из атмосферы, очищенный посредством фильтров 1, попадает в роторную пару 3. Здесь он смешивается с маслом. Последнее подается в резервуар сжатия для выполнения следующих задач.

- Уплотнить зазоры между винтами 3 и корпусом 16, а также между полостями роторов.

Это позволяет минимизировать перетечки и утечки.

Это позволяет минимизировать перетечки и утечки. - Устранить касание винтов, обеспечив масляный клин между ними.

- Отводить тепло, которое индуцируется в процессе сжатия воздуха.

Сжатая в блоке 3 воздушно-масляная смесь подается в маслоотделитель 7, где разделяется на составляющие. Отсепарированное масло очищается на фильтре 6 и возвращается в блок 3. В зависимости от температуры предварительно оно может охлаждаться в радиаторе 9, что регулируется термостатом 8. В любом случае, масло будет циркулировать по замкнутому кругу. Воздух поступает в охлаждающий радиатор 13. После достижения нужной температуры он подается на выход компрессора.

Режимы работы

- Пусковой (Start). Данный режим служит для оптимизации нагрузки на электросеть в момент запуска компрессора. Включение двигателя осуществляется по схеме «звезда», а через 2 секунды (отсчитываются по таймеру, который включается в момент нажатия на кнопку Start) он переключается на схему «треугольник», что соответствует рабочему режиму. Маломощные винтовые модели работают на прямом пуске.

- Рабочий. В системе начинает увеличиваться давление. Для его контроля имеется 2 манометра. Первый находится на лицевой панели и показывает параметры внутри компрессора. Второй – на ресивере, он служит для контроля линии. После достижения максимально допустимого давления срабатывает соответствующее реле, в результате чего агрегат переходит на холостой ход из рабочего режима.

- Холостой ход. Двигатель и роторы вращаются, перемещая газ по внутреннему контуру. Это необходимо для охлаждения воздушных масс. Данный режим служит для перевода компрессора в состояние ожидания или выступает в качестве подготовки перед полным выключением. В поршневых моделях холостого хода нет. Детальное описание работы устройства на таком режиме выглядит следующим образом. Реле 16 дает команду, запускающую пневмоклапан холостого хода и временное реле.

Параметры последнего можно настроить. Пневмоклапан открывает канал между фильтром маслоотделителя 9 и всасывающим клапаном 2, вследствие чего давление внутри компрессора начинает снижаться с такой скоростью, чтобы достичь минимальной отметки (2,5 бар) в течение установленного времени. Это позволяет остановить двигатель без выброса масла в область фильтра 1. По истечении указанного периода реле времени дает команду отключить мотор. Система переходит в состояние ожидания. Если сжатие достигло минимальной величины раньше, чем сработало временное реле, снова включается рабочий ритм.

Параметры последнего можно настроить. Пневмоклапан открывает канал между фильтром маслоотделителя 9 и всасывающим клапаном 2, вследствие чего давление внутри компрессора начинает снижаться с такой скоростью, чтобы достичь минимальной отметки (2,5 бар) в течение установленного времени. Это позволяет остановить двигатель без выброса масла в область фильтра 1. По истечении указанного периода реле времени дает команду отключить мотор. Система переходит в состояние ожидания. Если сжатие достигло минимальной величины раньше, чем сработало временное реле, снова включается рабочий ритм. - Ожидание. Продолжается, пока рабочее давление не опустится ниже минимальной отметки, после чего реле 16 вновь запускает механизм. Длительность данного режима зависит от скорости расходования воздуха.

- Стоп (Stop). Служит для штатного выключения агрегата. Если при этом компрессор находился в рабочем ритме, он на некоторое время перейдет на холостой ход и только после этого отключится.

- Alarm—stop – экстренное выключение. Соответствующая кнопка находится на панели управления. Режим используется в случаях, если понадобилось срочно остановить двигатель. Агрегат выключается сразу, без промежуточного перехода на холостые обороты.

Разновидности винтовых компрессоров

Маслозаполненные. Один ротор в них является ведущим, второй – ведомым. Физический контакт между данными элементами предотвращается посредством впрыскиваемого масла (на 1 кВт мощности устройства подается 1 л/мин). Шумность работы подобного оборудования находится на уровне шума от бытовой техники – 60–80 Дб (при условии использования звукопоглощающих кожухов). Мощность двигателей может варьироваться в пределах 3–355 кВт, а объемные расходы – 0,4-54 м3/мин. Такое оборудование можно устанавливать непосредственно в рабочих цехах.

Безмасляные. Делятся на два подвида.

Делятся на два подвида.

- Компрессоры винтовые сухого сжатия. Оснащены синхронными электромоторами, которые приводят в движение оба винта, исключая контакт между ними. Они менее производительны по сравнению с моделями маслозаполненного типа. Из-за отсутствия масла нет и отвода тепла. Поэтому уровень сжатия достигает лишь 3,5 бар в одной ступени. Данный показатель можно поднять до 10 бар, если использовать вторую ступень и промежуточный рефрижератор. Но это, как и применение двух электромоторов вместо одного, увеличивает стоимость устройства.

- Водозаполненные компрессоры. Самая технологичная модель, сочетающая все достоинства безмасляных и маслозаполненных вариантов. Водозаполненные агрегаты отличаются оптимальной производительностью и позволяют достигать сжатия 13 бар в одной ступени. Важным преимуществом подобных моделей является их экологичность, ведь традиционное компрессорное масло заменено на чистую, натуральную и не такую дорогостоящую воду. При этом обеспечивается внутреннее охлаждение. Вода обладает высокой удельной теплопроводностью и теплоемкостью. Вне зависимости от уровня конечного сжатия температура в ходе данного процесса повышается максимум на 12 °С. Этому способствует в том числе применение дозированного впрыска. Тепловая нагрузка на элементы устройства минимальна, следовательно, возрастает срок службы, надежность и безопасность агрегата в целом. Сжатый воздух не нуждается в дополнительном охлаждении. Циркулирующая в системе вода охлаждается до температуры окружающей среды. А влага, имеющаяся в сжатых воздушных массах, конденсируется и вновь возвращается в контур. В маслозаполненных моделях именно конденсат был загрязняющим веществом. Здесь же он используется в циркуляционном контуре за несколько часов (при нормальных условиях и непрерывной эксплуатации устройства). Следовательно, накопление отходов на станции практически нивелируется. Еще одно значимое достоинство водозаполненных компрессоров – возможность снизить на 20 % энергозатраты.

Процесс сжатия в подобных устройствах приближается к идеальному изотермическому. Изготовление устройства обходится дешевле за счет отсутствия масляных фильтров, емкостей для отработанной масляной жидкости. Не приходится нести издержки и на переработку конденсата.

Процесс сжатия в подобных устройствах приближается к идеальному изотермическому. Изготовление устройства обходится дешевле за счет отсутствия масляных фильтров, емкостей для отработанной масляной жидкости. Не приходится нести издержки и на переработку конденсата.

Безмаслянные модели используются в различных областях, но самые популярные сферы применения – пищевая, фармацевтическая и химическая промышленности.

Почему выгодно перейти на винтовое компрессорное оборудование

Как отмечалось выше, роторные модели постепенно вытесняют поршневые и центробежные варианты. Многие предприятия переходят именно на такие агрегаты, считая их более надежными, совершенными и экономичными. При этом стоимость роторных устройств выше, чем поршневых аналогов. Да и на замену оборудования (если речь идет именно о модернизации системы, а не о сборке новой установки) необходимо потратить определенную сумму. Разберемся более детально, в чем именно заключается выгода для предпринимателей, проведя сравнение винтовых и поршневых моделей. Но для начала необходимо понять, из каких статей расходов формируется стоимость любого компрессора. Окончательная сумма включает в себя следующие затраты.

- Приобретение агрегата.

- Оплата монтажных работ.

- Покупка расходных материалов.

- Оплата электроэнергии, потребляемой устройством.

- Ремонтные расходы.

- Покупка дополнительного оборудования. Например, это может быть очистительный комплекс для сжатого воздуха.

Расходы на приобретение агрегата

В этом плане более выгодными являются поршневые модели, цена которых на 20–40 % ниже стоимости винтовых аналогов. В то же время, это средства, затрачиваемые непосредственно на покупку оборудования. Но ведь его необходимо еще и установить. Поршневые модели имеют более значительные габариты и массу, в процессе работы они ощутимо вибрируют, поэтому нуждаются в обустройстве специального фундамента. Это существенно увеличивает стоимость монтажа. Если сравнивать общую сумму, которую необходимо потратить на покупку оборудования и его установку, то более выгодными оказываются именно роторные варианты.

Это существенно увеличивает стоимость монтажа. Если сравнивать общую сумму, которую необходимо потратить на покупку оборудования и его установку, то более выгодными оказываются именно роторные варианты.

Расходы на электроэнергию

КПД роторных компрессоров существенно больше. И чем выше производительность агрегата, тем более заметной будет эта разница. Имеет значение и тип устройства. Например, водозаполненные модели обеспечивают более высокую экономию энергоресурсов. Но даже маслозаполненные варианты низкой производительности, оснащенные традиционной схемой управления, на протяжении эксплуатационного периода несколько раз окупают свою стоимость за счет одной только экономии электричества. По критерию энергозатрат на генерирование одинакового объема сжатого воздуха поршневые агрегаты заметно проигрывают.

Некоторые винтовые модели позволяют еще больше увеличить экономию энергоресурсов. Речь идет о двухступенчатых агрегатах и устройствах с изменяемой частотой оборотов мотора. Подобное оборудование дает дополнительную экономию на 30 %. Важно и то, что имеется возможность регулировать производительность агрегата. Другими словами, компрессор будет генерировать столько сжатого воздуха, сколько потребляет оборудование в каждый конкретный момент. При таком режиме работы не возникнет ни переизбытка, ни дефицита. Оборудование будет функционировать с нужной производительностью, затрачивая энергоресурсы только на полезную работу.

Расходы на обслуживание и ремонт

Поршневые компрессоры нуждаются в регулярной замене колец поршней, клапанов, вкладышей и прочих элементов механизма. Роторные модели полностью избавляют пользователя от подобных проблем. В их механизме нет быстро изнашивающихся элементов. Потребность в ремонте возникает гораздо реже, а плановое обслуживание обходится гораздо дешевле. При соблюдении инструкции по эксплуатации такой агрегат способен прослужить около 20 лет, работая без ремонта в трехсменном режиме.

Удешевление обслуживания происходит еще и потому, что пропадает необходимость в постоянном присутствии рядом с оборудованием обслуживающего персонала. Роторные модели оснащены защитой, предотвращающей возникновение аварийных ситуаций. Например, оборудование отключается при перегреве или пиковых значениях электрического тока и способно работать в полностью автономном режиме.

Роторные модели оснащены защитой, предотвращающей возникновение аварийных ситуаций. Например, оборудование отключается при перегреве или пиковых значениях электрического тока и способно работать в полностью автономном режиме.

В отличие от поршневых моделей, роторные аналоги поддерживают возможность комплектации блоками электронного управления, которые позволяют на программном уровне задать параметры функционирования агрегата на несколько недель вперед. Посредством электронного блока можно управлять и группой из нескольких механизмов, останавливая или запуская некоторые из них в зависимости от производственных потребностей в сжатом воздухе. Таким образом, комплекс функционирует с максимальной продуктивностью и без перерасхода ресурсов.

Покупка расходных материалов

Винтовые компрессоры имеют более эффективную систему маслоотделения, которая позволяет существенно снизить количество масляных фракций, смешивающихся со сжатым воздухом. Если уменьшается объем затрат основного расходного вещества, то снижается и стоимость его приобретения. Подобные агрегаты имеют более совершенную конструкцию (если сравнивать с поршневыми аналогами), которая позволяет установить современные СОЖ. Последние способны в несколько раз сократить частоту замены масляного состава.

Приобретение дополнительного оборудования

Поскольку в винтовых моделях масляные фракции отделяются эффективнее, нет необходимости покупать дополнительные комплексы очистки. А если сделать выбор в пользу более дешевого поршневого агрегата, придется приобрести еще и ресивер, который гасит возникающие в пневматической системе пульсации давления. Роторные аналоги не генерируют подобные пульсации. В большинстве случаев это позволяет избежать покупки дополнительных ресиверов.

Шумность работы винтовых агрегатов значительно ниже, чем у поршневых устройств. Посредством установки шумопогашающих кожухов можно еще сильнее снизить уровень звука и вибрацию, возникающие при функционировании компрессорного оборудования. Это позволяет монтировать его прямо в цехах, куда подается сжатый газ. Чем короче расстояние, на которое перемещается воздух, тем меньше появляется в нем конденсированной влаги и твердых фракций, которые способны серьезно навредить производственному превмооснащению.

Это позволяет монтировать его прямо в цехах, куда подается сжатый газ. Чем короче расстояние, на которое перемещается воздух, тем меньше появляется в нем конденсированной влаги и твердых фракций, которые способны серьезно навредить производственному превмооснащению.

Децентрализация компрессорного оборудования данного типа позволяет запускать только те единицы, которые понадобились в конкретный момент времени для обеспечения производства сжатым газом в необходимых объемах. Следует упомянуть и дополнительную выгоду, которая заключается в возможности задействования генерируемого компрессором тепла для нужд предприятия. Зачастую оно используется для отопления цехов.

Резюме

Роторные модели уступают поршневым аналогам равной производительности только по стоимости покупки. По всем остальным статьям (затраты на ремонт, закупку дополнительного оснащения и расходных материалов, оплату потребляемой энергии и работу обслуживающего персонала) они гораздо выгоднее и несколько раз окупают себя за эксплуатационный период. Таким образом, покупка винтового компрессорного оборудования – экономически оправданное и выгодное для предприятия решение.

Модели с частотным приводом

В середине 1990 гг. были созданы роторные компрессоры, оснащенные частотным приводом. Появление такого оборудования стало большим шагом к развитию и внедрению энергосберегающих технологий на производстве. Стоимость энергорессурсов постоянно увеличивается. Закономерно, что предприятия при модернизации своих мощностей стараются подобрать максимально экономичные варианты для замены устаревшего оснащения. И их выбор часто останавливается именно на роторных агрегатах с частотным приводом. Кроме надежности работы и способности функционировать в автономном режиме подобные агрегаты позволяют существенно оптимизировать энергозатраты.

Особенности конструкции и эксплуатации частотных приводов

Привод данного типа состоит из частотного преобразователя и асинхронного мотора. Последний преобразует электричество в механическую энергию, приводя в движение роторную пару. Частотный преобразователь служит для управления мотором. Он модифицирует переменный электроток одной частоты в переменный ток другой частоты.

Последний преобразует электричество в механическую энергию, приводя в движение роторную пару. Частотный преобразователь служит для управления мотором. Он модифицирует переменный электроток одной частоты в переменный ток другой частоты.

В технической литературе чаще встречается термин «частотно-регулируемый электропривод». Подобное название обусловлено тем, что регулировка скорости оборотов мотора осуществляется посредством вариации частоты питающего напряжения, которое подается частотным преобразователем на двигатель. На сегодня подобные приводы широко применяются в различных сферах промышленности. Например, они задействованы в насосах, обеспечивающих дополнительную подкачку жидкости для сетей тепло- и водоснабжения.

Компрессорное оборудование с частотным приводом

Оснащение такого оборудования частотными приводами позволило получить агрегаты, обладающие рядом значимых достоинств по сравнению с простыми винтовыми моделями.

- Плавный запуск. При включении обычного асинхронного электромотора возникают пусковые токи, превышающие номинальные в более чем 4 раза. Это провоцирует возникновение перегрузки в сети и накладывает ограничения на количество включений компрессорного оборудования в течение часа. Аналог с двигателем, оснащенным частотным преобразователем, запускается плавно, не провоцируя перегрузок в сети. Число пусковых операций у него будет меньше.

- Способность поддерживать постоянное давление с высокой (до 0,1 бар) точностью, немедленное реагирование на все скачки данного параметра в сети. Каждый дополнительный бар нагнетания – это 6–8-процентное увеличение энергопотребления оборудования.

- Обеспечение точного соответствия производительности компрессора и реальной потребности подключенного к нему оборудования в сжатом газе. Это позволяет минимизировать количество переходов агрегата в режим холостых оборотов. А ведь именно в моменты подобных переходов асинхронный электромотор обычной модели потребляет до 1/4 собственной номинальной мощности.

Посредством несложных расчетов получаем, что модель с частотным приводом за пятилетний период эксплуатации позволяет сэкономить до 25 % электроэнергии по сравнению с роторными моделями без частотного преобразователя. Некоторые производители обещают, что их оборудование способно сэкономить до 35 % ресурсов.

Другие способы оптимизации энергозатрат

На практике эффективность работы оборудования напрямую зависит от режима его функционирования. Нередко встречаются случаи, когда производители завышают показатели экономичности своего оборудования или в рекламных целях предоставляют неполную информацию. Пользователи компрессорных установок должны знать, что существуют и другие способы оптимизации энергозатрат, которые часто более просты и экономически выгодны. В качестве примера можно привести децентрализованный комплекс обеспечения сжатым газом. Он предусматривает установку нескольких компрессоров небольшой мощности вместо одного мощного агрегата, не всегда работающего на полную силу. Каждая единица подбирается в зависимости от объемов воздухопотребления конкретного оборудования. Поскольку не все производственные мощности могут быть задействованы в один момент времени, компрессорные агрегаты подключаются по мере необходимости.

Альтернативный вариант предусматривает монтаж нескольких винтовых моделей в единую сеть, которая оснащается одним пультом управления. Такая станция работает на 100 % своей мощности при пиковой нагрузке в сети. Как только потребность в сжатом газе снижается, ненужные мощности отключаются.

Кроме экономии энергоресурсов подобные мультикомпрессорные группы позволяют создать энергетический резерв. Если одна из единиц выйдет из строя, комплекс продолжит функционировать. Потеря мощности будет незначительной. Например, если в сеть входит 4 агрегата, то поломка одного из них снизит суммарную производительность только на 1/4.

Если же на предприятии будет установлен всего один, хоть и высокомощный агрегат, то его внезапная поломка может привести к полной остановке производственного цикла со всеми вытекающими убытками от простоя.

В настоящий момент степень изношенности компрессорного оборудования на многих предприятиях достиг критического уровня. Вопрос модернизации устройств подачи сжатого газа является очень актуальным. Надеемся, что данная статья поможет вам определиться с выбором компрессора, удовлетворяющего производственным потребностям вашего предприятия и современным требованиям к энергоэффективности, безопасности и надежности оборудования.

Воздушный компрессор устройство и принцип работы

Компрессор представляет собой прибор, предназначенный для перекачки сжатого воздуха или газа. Он используется для обеспечения работы пневматического инструмента, циркуляции охлаждающего хладагента в замкнутом контуре и накачки давления в различные емкости. Данное оборудование широко используется в медицине, промышленности и быту. Его наличие позволяет выполнять широкий спектр действий.

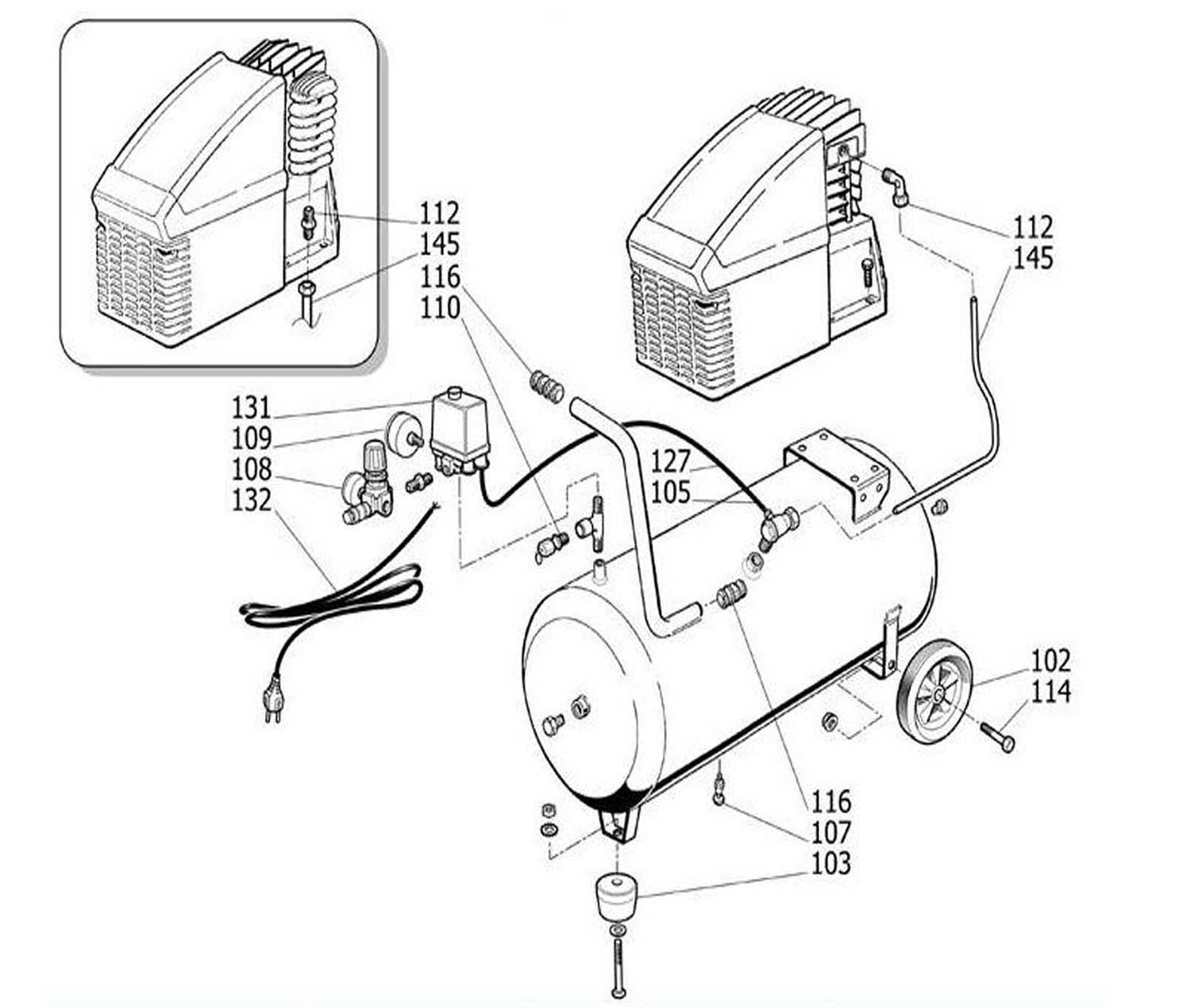

Конструкция и разновидности по строениюКомпрессор представляет собой воздушный насос, работающий в автоматическом режиме, который обеспечивает подачу воздуха или газа с избыточным давлением. Устройство может работать от электрического мотора или двигателя внутреннего сгорания. Конструкция нагнетателя часто предусматривает не только насос, но и специальный металлический ресивер для нагнетания давления. По принципу действия самого насоса, устройство может быть:

Существует также еще несколько технологических разновидностей устройств для нагнетания воздуха, но они являются более редко применимыми, в связи с дороговизной производства или низкой эффективностью работы.

ВинтовойВинтовой является дорогостоящей конструкцией, применяемой на промышленных объектах. В его основе лежит специальный шнек, который захватывает воздух или другой газ по принципу винта мясорубки. Для обеспечения более эффективного забора воздуха он смешивается с маслом, находящимся внутри нагнетателя. Получаемая смесь подается под давлением, после чего фильтруется и очищенный воздух подается на выход. Также существует более дорогие безмасляные конструкции, используемые химической и фармакологической промышленностью, а также в стоматологических клиниках, где важна чистота воздуха без наличия микрочастиц масла.

Также существует более дорогие безмасляные конструкции, используемые химической и фармакологической промышленностью, а также в стоматологических клиниках, где важна чистота воздуха без наличия микрочастиц масла.

Винтовая конструкция является очень надежной, но в случае поломки затраты на ремонт могут достигать половина стоимости самого агрегата. Хотя прибор и имеет такой недостаток, но все же его преимущества довольно большие:

- Низкий уровень шума.

- Минимальный нагрев.

- КПД доходит почти до 98%.

- Низкое потребление энергии.

Поршневая конструкция является более бюджетной, поэтому большинство компрессоров сделаны именно по ее принципу. Она представляет собой двигатель, который при вращении поршня засасывает поток в камеру сжатия, после чего перекачивает его дальше по контуру. Специальный клапан в месте забора не позволяет воздуху выйти обратно через вход. Поршневое устройство являются менее надежными, но не дорогим при покупке и обслуживании.

Если сравнивать поршневую конструкцию с винтовой, то она проигрывает по всем параметрам, кроме габаритов и стоимости. Нужно отметить, что разница в цене между двумя видами настолько велика, что поршневой вариант выбирают даже несмотря на его недостатки:

- Высокий уровень шума.

- Низкий КПД.

- Постоянный перегрев.

- Вибрация при работе.

- Частые поломки.

Мембранный компрессор в отличие от первых двух разновидностей применяется преимущественно на промышленных объектах для работы с различными газами. В быту такую конструкцию можно встретить в холодильных установках и на мини аэрографах. Очень редко в продаже можно увидеть и обычные бытовые нагнетатели данного типа. Принцип их действия заключается в том, что в результате колебательных движений двигателя осуществляется дребезжание гибких мембран, которые сжимают и разжимают газы, обеспечивая их передачу под высоким давлением. Данная конструкция является очень успешной. Она имеет ряд достоинств:

Данная конструкция является очень успешной. Она имеет ряд достоинств:

- Компактный размер.

- Создание высокого давления.

- Предотвращение подачи механических примесей.

- Не сложное техническое обслуживание.

- Надежный корпус для предотвращения утечек газа.

Несмотря на перечисленные преимущества, такой тип, хотя и не является сложным и дорогостоящим в обслуживании, все же требует периодической замены мембраны, которая теряет свою эластичность, особенно при работе с агрессивными газами. Стоит также отметить, что хотя промышленные машины и имеют сравнительно небольшие габариты, но их корпус выполнен из толстостенной стали, что существенно влияет на массу оборудования.

Целевая разновидность компрессоровКомпрессоры отличаются между собой не только по принципу действия, но и по целевому предназначению. По данному критерию они делятся на следующие виды:

Газовые применяются для перекачки чистых газов и их смесей. Они устанавливаются на заправочных станциях для закачки баллонов кислородом, водородом и прочими веществами. Они не предназначены для работы с воздухом и имеют специальную конструкцию, которая не допускает образование электрической искры, что может быть опасным при работе с некоторыми взрывоопасными газами.

Воздушный компрессор является самым распространенным. Его можно встретить в автомастерских и на шиномонтаже. Именно такое устройство обеспечивает накачку колес автомобилей, а также подает сжатый воздух в краскопульт, применяемый для малярных задач. От воздушного нагнетателя работает пневматические инструменты, используемые строителями и автомеханиками.

Циркуляционные компрессоры являются узконаправленной разновидностью, основная задача которой состоит в обеспечении непрерывной перекачки воздуха или газа по замкнутому контуру. Такое устройство не имеет накопительного ресивера. Зачастую такие приборы используются для обеспечения циркуляции фреона или другого хладагента в холодильном оборудовании. Чаще всего для данных целей используется мембранная конструкция.

Чаще всего для данных целей используется мембранная конструкция.

Для домашнего использования, применения в автомастерские или для решения строительных задач преимущественно выбираются воздушные поршневые компрессоры с накопительным ресивером. Они хотя и уступают стальным конструкциям по долговечности, но является сравнительно дешевыми и легкими. Большинство моделей, которые применяются для частных целей, можно с легкостью разместить в багажнике автомобиля.

Выбирая поршневой, или другой бытовой компрессор, следует обратить внимание на его рабочие характеристики:

- Объем ресивера.

- Производительность.

- Мощность.

- Давление.

- Уровень шума.

Что касается объема ресивера, то он подбирается индивидуально в зависимости от использования устройства. Если планируется, что агрегат будет применяться исключительно для накачивания колес и редких несложных покрасочных работ, то вместительности в 24 л будет более чем достаточной. Если компрессор используется профессионально для масштабных малярных задач, когда важно поддержание заданного давления, то лучше всего выбирать устройства с ресивером от 50 л и выше. Это правило касается подключения пневматического строительного или слесарного оборудования. В противном случае после нескольких секунд работы, накопленный насосом воздух в ресивере выйдет, что позволит продолжить работу только после возобновления требуемого для инструмента давления.

Немаловажным фактором является и производительность. Если она высокая, то даже агрегат с небольшим ресивером станет вполне пригодным для выполнения профессиональных задач. Для комфортной работы не стоит брать оборудование, производительность которого ниже 150 л/минуту.

Чем мощнее компрессор, тем лучше, но стоит учитывать, что при увеличении данного показателя возрастает и уровень шума. Для домашнего устройства оптимальной считается мощность 1,5 кВт. Если объем ресивера составляет 50 литров и более, и если оборудование будет эксплуатироваться для выполнения профессиональных задач, то лучше отдать предпочтение прибору мощностью 2-2,5 кВт. Конечно, он не будет избыточно производительным, но в соотношении цены и эффективности этот вариант является оптимальным.

Если объем ресивера составляет 50 литров и более, и если оборудование будет эксплуатироваться для выполнения профессиональных задач, то лучше отдать предпочтение прибору мощностью 2-2,5 кВт. Конечно, он не будет избыточно производительным, но в соотношении цены и эффективности этот вариант является оптимальным.

Что касается давления, то подавляющее большинство бытовых компрессоров нагнетают 8 бар. Этого более чем достаточно для выполнения практически любых задач. К примеру, для использования компрессора в покрасочных целях давления на выходе ставится 4-6 бар, то же самое касается и пневматического инструмента. Ну а если использовать прибор исключительно для накачки колес, то для легкового транспорта было бы достаточно компрессора с возможностью нагнетания давления до 3 бар. Также при выборе стоит обратить внимание, что чем мощнее прибор, тем он объемней, громче и тяжелее. Делая покупку, не стоит гнаться за производительностью, а отталкивается от целей, которые будут стоять перед оборудованием.

Как продлить жизнь компрессораДля того чтобы оборудование работало как можно дольше, оно нуждается в несложном уходе. В первую очередь не рекомендовано оставлять ресивер под давлением после завершения работы. Для этого следует спустить закаченный воздух, что позволит увеличить срок службы прокладок и кранов.

Периодически, особенно в холодное время, необходимо выкручивать специальное сливное отверстие внизу ресивера для слива конденсата, который выделяется из пара. Особенно это важно, если компрессор используется для подключения краскопульта. В противном случае вместе с воздухом из него будут вылетать капли воды, что совершенно неприемлемо при малярных работах. Отсутствие влаги в ресивере надежная защита от коррозии. Ржавые частицы быстро забивают фильтрующие элементы, что снижают эффективность работы оборудования. При значительном появлении конденсата внутри ресивера создается характерный хлюпающий звук при раскачивании.

Еще одним немаловажным фактором, который негативно влияет на сохранение работоспособности компрессора, является перегрев. Поршневая конструкция является далеко не совершенной, поэтому при работе устройства создается сильное трение, что нагревает рабочие части прибора. Существенный перегрев может стать критичным, поэтому следует чередовать работу с перерывами. Мембранные и шнековые конструкции чувствительны к морозу, поэтому их лучше не включать при минусовой температуре.

Поршневая конструкция является далеко не совершенной, поэтому при работе устройства создается сильное трение, что нагревает рабочие части прибора. Существенный перегрев может стать критичным, поэтому следует чередовать работу с перерывами. Мембранные и шнековые конструкции чувствительны к морозу, поэтому их лучше не включать при минусовой температуре.

Воздушный компрессор является универсальным и экономичным аппаратом, без которого невозможна работа различного пневматического оборудования, применяемого на производстве и в быту. Компрессоры могут быть как стационарными, так и передвижными, благодаря чему расширяется сфера использования данных агрегатов.

Область применения воздушных компрессоров

Воздушные компрессоры широко используются во многих областях деятельности человека. Данные аппараты незаменимы при проведении монтажных, столярных, строительных и ремонтных работ. Также воздушные аппараты с успехом применяются и в быту. Например, бытовой агрегат может использоваться для подкачки шин, проведения покрасочных работ, аэрографии и т.д. Как правило, это компрессор, имеющий электрический двигатель, работающий от сети 220 В. Для профессионального использования лучше подойдет роторный масляный агрегат, имеющий повышенный срок службы и не требовательный к частому обслуживанию.

Высока востребованность воздушных компрессоров и в промышленной сфере, в отраслях, где требуется использование сжатого воздуха.

Существуют аппараты с высокой степенью очистки воздуха. Их применяют на “чистых” производствах, например, в химической, фармацевтической и пищевой промышленности, а также в сфере производства электроники.

Кроме всего, воздушные компрессоры нашли применение в нефте- и газодобывающих отраслях, в горнодобывающей промышленности, при добыче угля и камня.

Как устроен и работает воздушный компрессор

Устройство агрегата для сжатия воздуха определяется типом конструкции. Компрессоры бывают поршневые, роторные и мембранные. Наиболее широко распространены поршневые воздушные агрегаты, в которых воздух сжимается в цилиндре благодаря возвратно-поступательным движениям поршня внутри него.

Компрессоры бывают поршневые, роторные и мембранные. Наиболее широко распространены поршневые воздушные агрегаты, в которых воздух сжимается в цилиндре благодаря возвратно-поступательным движениям поршня внутри него.

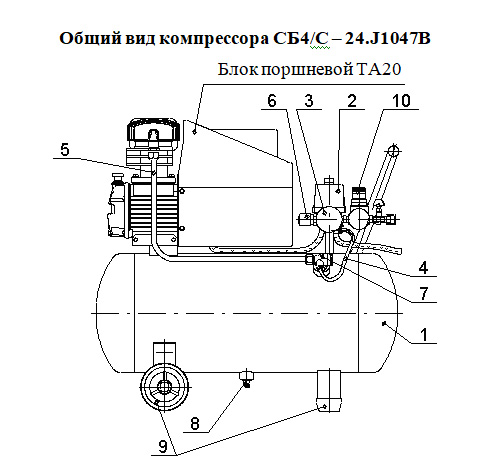

Схема устройства

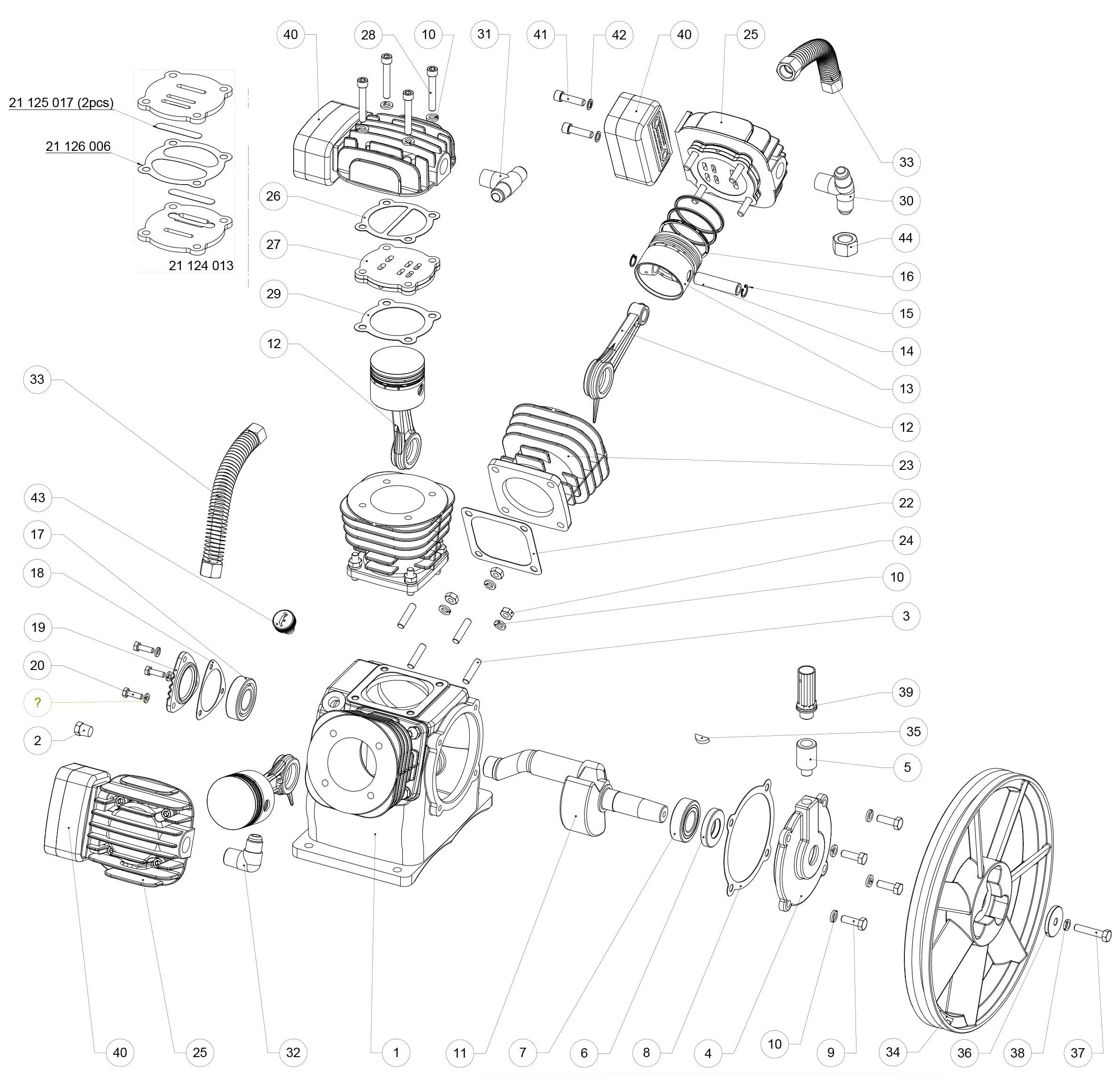

Устройство воздушного поршневого компрессора достаточно простое. Основной его элемент – это компрессорная головка. По своей конструкции она схожа с цилиндром двигателя внутреннего сгорания (ДВС). Ниже приведена схема поршневого агрегата, на которой хорошо показано устройство последнего.

В состав компрессорного узла входят следующие элементы.

- Цилиндр. Это объем, в котором сжимается воздух.

- Поршень. Возвратно-поступательными движениями всасывает воздух в цилиндр либо сжимает его.

- Поршневые кольца. Устанавливаются на поршне и предназначены для повышения компрессии.

- Шатун. Связывает поршень с коленчатым валом, передавая ему возвратно-поступательные движения.

- Коленчатый вал. Благодаря своей конструкции обеспечивает ход шатуна вверх и вниз.

- Впускной и нагнетательный клапаны. Предназначены для впуска и выпуска воздуха из цилиндра. Но компрессорные клапаны отличаются от клапанов ДВС. Они изготовлены в виде пластин, прижимаемых пружиной. Открытие клапанов происходит не принудительно, как в ДВС, а вследствие перепада давлений в цилиндре.

Для уменьшения силы трения между кольцами поршня и цилиндром в компрессорную головку поступает масло. Но в таком случае на выходе из компрессора воздух имеет примеси смазки. Для их устранения на поршневом аппарате устанавливают сепаратор, в котором происходит разделение смеси на масло и воздух.

Если требуется особая чистота сжатого воздуха, например, в медицине или на производстве электроники, то конструкция поршневого агрегата не подразумевает использование масла. В таких аппаратах поршневые кольца выполнены из полимеров, а для уменьшения силы трения применяется графитовая смазка.

Поршневые агрегаты могут иметь 2 или больше цилиндров, расположенных V-образно. За счет этого повышается производительность оборудования.

Коленчатый вал приводится в движение от электродвигателя посредством ременного или прямого привода. При ременном приводе в конструкцию аппарата входят 2 шкива, один из которых устанавливается на валу двигателя, а второй — на валу поршневого блока. Второй шкив оснащается лопастями для охлаждения агрегата. В случае прямого привода валы двигателя и поршневого блока соединяются напрямую и находятся на одной оси.

Также в конструкцию поршневого компрессора входит еще один очень важный элемент – ресивер, представляющий собой металлическую емкость. Предназначен он для устранения пульсаций воздуха, выходящего из поршневого блока, и работает как накопительная емкость.

Благодаря ресиверу можно поддерживать давление на одном уровне и равномерно расходовать воздух. Для безопасности на ресивере устанавливают аварийный клапан сброса, срабатывающий при повышении давления в емкости до критических значений.

Чтобы компрессор мог работать в автоматическом режиме, на нем устанавливается реле давления (прессостат). Когда давление в ресивере достигает требуемых значений, реле размыкает контакт, и двигатель останавливается. И наоборот, при снижении давления в ресивере до установленного нижнего предела, прессостат замыкает контакты, и агрегат возобновляет работу.

Принцип действия

Принцип работы поршневого компрессора можно описать следующим образом.

- При запуске двигателя начинает вращаться коленчатый вал, передавая возвратно-поступательные движения посредством шатуна поршню.

- Поршень, двигаясь вниз, создает в цилиндре разрежение, под воздействием которого открывается впускной клапан. По причине разности давлений воздуха, он начинает засасываться в цилиндр. Но перед попаданием в камеру сжатия воздух проходит через фильтр очистки.

- Далее, поршень начинает движение вверх. При этом оба клапана находятся в закрытом состоянии. В момент сжатия в цилиндре начинает повышаться давление, и когда оно достигает определенного уровня, происходит открытие выпускного клапана.

- После открытия выпускного клапана сжатый воздух направляется в ресивер.

- При достижении определенного давления в ресивере срабатывает прессостат, и сжатие воздуха приостанавливается.

- Когда давление в ресивере снижается до установленных значений, прессостат снова запускает двигатель.

Распространенные неисправности и их устранение

Основные неисправности в работе воздушного компрессора, которые можно устранить своими руками, следующие:

- двигатель не запускается;

- двигатель гудит, но не запускается;

- воздух (на выходе) имеет частицы воды;

- падение производительности агрегата;

- перегрев компрессорной головки;

- перегрев агрегата;

- стук в цилиндре;

- стук в картере;

- вытекание масла из картера;

- заклинивание маховика;

- ресивер не держит давление;

- агрегат не развивает обороты.

Двигатель агрегата не запускается

Прежде всего, при отказе двигателя агрегата следует убедиться в наличии напряжения в сети. Также не лишним будет проверить кабель питания на предмет повреждений. Далее, проверяются предохранители, которые могут перегорать при скачке напряжения в сети. При обнаружении неисправности кабеля или предохранителей их следует заменить.

Также на запуск двигателя влияет реле давления. Если оно неправильно настроено, то агрегат перестает включаться. Чтобы проверить работу реле, необходимо выпустить воздух из ресивера и снова включить аппарат. Если двигатель заработал, то проведите правильную (согласно инструкции) регулировку реле давления.

В некоторых случаях, двигатель может не запускаться по причине срабатывания теплового реле. Обычно это происходит, если агрегат работает в интенсивном режиме, практически без остановок. Чтобы оборудование снова начало работать, необходимо дать ему немного времени для остывания.

Обычно это происходит, если агрегат работает в интенсивном режиме, практически без остановок. Чтобы оборудование снова начало работать, необходимо дать ему немного времени для остывания.

Двигатель гудит, но не запускается

Гудение двигателя без вращения его ротора может быть по причине низкого напряжения в сети, из-за чего ему не хватает мощности для запуска. В таком случае проблему можно решить установкой стабилизатора напряжения.

Также двигатель не в силах провернуть коленчатый вал, если давление в ресивере слишком велико, и происходит сопротивление нагнетанию. Если это так, то необходимо немного стравить воздух из ресивера, после чего настроить или заменить реле давления. Повышенное давление в ресивере может возникать и при неисправном клапане сброса. Его нужно снять и прочистить, а в случае его разрушения – заменить.

Воздух на выходе имеет частицы воды

Если в выходящем из ресивера воздухе содержится влага, то качественно произвести покраску какой-либо поверхности не получится. Частицы воды могут присутствовать в сжатом воздухе в следующих случаях.

- В помещении, где работает агрегат, повышенная влажность. Необходимо обеспечить помещение хорошей вентиляцией или установить на компрессор влагоотделитель (см. рис. ниже).

- Скопилась вода в ресивере. Требуется регулярно сливать воду из ресивера через сливной клапан.

- Неисправен водоотделитель. Проблема решается заменой данного элемента.

Падение производительности агрегата

Производительность аппарата может снижаться, если прогорают или изнашиваются поршневые кольца. В результате снижается уровень компрессии, и аппарат не может работать в стандартном режиме. Если этот факт подтвердится при разборке цилиндра, то изношенные кольца следует заменить.

Падение производительности могут вызвать и клапанные пластины, если они сломались или зависли. Неисправные пластины следует заменить, а засорившиеся – промыть. Но самая частая причина, вызывающая потерю мощности агрегата – это засорение воздушного фильтра, который следует промывать регулярно.

Неисправные пластины следует заменить, а засорившиеся – промыть. Но самая частая причина, вызывающая потерю мощности агрегата – это засорение воздушного фильтра, который следует промывать регулярно.

Перегрев компрессорной головки

Поршневая головка может перегреваться при несвоевременной замене масла или при использовании смазочного материала, который не соответствует указанному в паспорте. В обоих случаях масло следует заменить на специальное компрессорное, с вязкостью, значение которой указано в паспорте к агрегату.

Также перегрев поршневой головки может вызываться чрезмерной затяжкой болтов шатуна, из-за чего масло плохо поступает на вкладыши. Неисправность устраняется ослаблением болтов шатуна.

Перегрев агрегата

В норме, агрегат может перегреваться при работе в интенсивном режиме или при повышенной температуре окружающего воздуха в помещении. Если при стандартном режиме работы и нормальной температуре в помещении агрегат все равно перегревается, то виновником неисправности может служить засорившийся воздушный фильтр. Его следует снять и промыть, после чего хорошо высушить.

Стук в цилиндре

Вызывается поломкой или износом поршневых колец по причине образования нагара. Обычно он появляется, если использовать некачественное масло.

Также стук в цилиндре может вызываться износом втулки головки шатуна или поршневого пальца. Чтобы устранить проблему, данные детали следует заменить на новые. При износе цилиндра и поршня ремонт воздушного компрессора заключается в растачивании цилиндра и замене поршня.

Стук в картере

Появление стука в картере при работе агрегата вызывается следующими поломками.

- Ослабли шатунные болты. Необходимо подтянуть болты с требуемым усилием.

- Вышли из строя подшипники коленчатого вала. Требуется поменять подшипники.

- Износились шатунные шейки коленвала и вкладышей шатуна. Устранение данных неисправностей заключается в обработке шатунных шеек до ремонтного размера. Вкладыши также меняются на аналогичные детали ремонтного размера.

Прочие неисправности

Если обнаружена течь масла из картера, то в первую очередь следует проверить и, при необходимости, заменить сальники. Если маховик не проворачивается, значит, поршень уперся в клапанную доску. Необходимо обеспечить зазор (0,2-0,6 мм) между поршнем и клапанной доской. При падении давления в ресивере, если агрегат выключен, следует прочистить или заменить обратный клапан.

Если компрессор плохо развивает обороты, то причина может крыться в ослаблении приводных ремней, натяжение которых следует усилить. Также мешать развить обороты двигателю может неисправный обратный клапан. Его следует заменить на новый.

Как заменить масло в воздушном компрессоре

Просчитать отработанные агрегатом моточасы достаточно сложно. Но все же рекомендуется, хотя бы приблизительно, вести их учет, поскольку своевременная замена масла в аппарате значительно продлевает срок его службы. В среднем, для нового устройства первая замена масла должна быть не позже, чем через 50 моточасов. Следующее обслуживание компрессора по замене смазки уже проводят через количество моточасов, указанное в инструкции к компрессору. В каждом случае, в зависимости от модели устройства, этот показатель будет отличаться.

Масло для воздушного компрессора лучше использовать фирменное, предназначенное именно для данного оборудования. Если фирменное масло найти сложно, то можно его заменить любым компрессорным маслом необходимой вязкости.

Важно! Простое машинное масло заливать в агрегат запрещается!

Итак, замена масла в аппарате для сжатия воздуха происходит следующим образом.

- Прежде всего, требуется отключить устройство от электросети, и полностью спустить воздух из ресивера.

Стрелки на всех манометрах должны находиться на нуле.

Стрелки на всех манометрах должны находиться на нуле. - Изготовьте из пластиковой бутылки емкость, в которую будет сливаться смазка.

- Подставьте емкость под отверстие для слива смазки и открутите гайку-заглушку, закрывающую его. В норме, смазка не должна быть слишком осветленной или темной. Светлая смазка говорит о том, что в нее попадает влага. Слишком темное масло – результат перегрева агрегата.

- После того, как смазка перестанет вытекать из картера, закрутите гайку обратно.

- Далее, открутите и снимите сапун из заливного отверстия картера.

- Залейте смазку в картер. Заливать масло удобнее через лейку, чтобы исключить его проливание. Залейте такое количество смазки, чтобы она достигла контрольной отметки в смотровом окне.

В дальнейшем, следует постоянно контролировать уровень масла в картере, и, при необходимости, доливать его.

Поршневые компрессоры применяются в самых разных областях промышленности и частной технической деятельности человека. Агрегаты этого типа используются на крупных предприятиях, в небольших цехах, гаражных мастерских и строительных объектах.

Устройство и предназначение поршневого компрессора

По принципу работы поршневой компрессор относится к машинам объемного сжатия. В этих агрегатах компрессия выполняется методом уменьшения объема, в котором заключена газообразная среда.

Рабочее движение – ход поршня внутри цилиндра. Конструкция поршневого компрессора определяет его предназначение. Эти машины не рассчитаны на круглосуточную нагрузку. У аппаратов бытового назначения длительность рабочего цикла составляет не более 20 мину, затем отдых, пока не остынет поршневая.

Полупрофессиональные версии разработаны, чтобы функционировать в режиме 50/50. Только промышленные модификации способны отработать без остановки восьмичасовую смену.

Устройство поршневого компрессора: основные узлы

Агрегаты этого типа состоят из нескольких основных узлов, отвечающих за определенные функции:

Двигатель, как правило, – электрический. Создает рабочую силу. На компрессоры устанавливают и бензиновые или дизельные силовые установки, но это редкость.

Передача. Приводит в движение поршневую группу, передавая работу от мотора. Бывает клиноременная, либо прямая.

Блок цилиндров. Ведомая часть, которая непосредственно выполняет сжатие воздушной или газовой массы.

Ресивер. Емкость для хранения запаса сжатого воздуха. Устанавливается практически на всех моделях. Часто выполняет функцию станины.

Узлы поршневого компрессора скомпонованы в слаженную систему с помощью контрольно-измерительных приборов и автоматики. Вспомогательные устройства обеспечивают безопасность, а также позволяют работать агрегату в автоматическом режиме.

Двигатель

Электродвигатель устанавливается на площадке, которая крепится к ресиверу. В легких моделях используются однофазные электромоторы. Для мощных аппаратов требуются трехфазные двигатели. Силовая установка генерирует крутящий момент, который передается на коленчатый вал механизма сжатия.

Передача

Клиноременная передача состоит из двух шкивов. На двигателе установлен ведущий, на поршневой головке – ведомый. Ремни соединяют обе детали в один узел. На ведомом шкиве установлен храповик, который служит для сохранения плавности хода передачи, а также играет роль элемента охлаждения.

В маломощных компактных компрессорах реализован механизм прямой или коаксиальной передачи. Крутящий момент от двигателя передается непосредственно на коленвал цилиндропоршневой головки. Достоинство решения только одно – компактность. Прямая передача уступает ременной по эксплуатационным и рабочим характеристикам.

Блок цилиндров

В этом узле происходит непосредственное сжатие воздуха или газа.

Условно можно сказать, что кинематика поршня схожа с движением аналогичной детали двигателя внутреннего сгорания. В четырехтактном моторе во втором такте происходит сжатие воздушно-топливной смеси, в компрессоре аналогично протекает процесс нагнетания воздуха. Когда поршень опускается, в освобождающееся пространство через впускной клапан всасывается воздух из атмосферы.

В результате вращения коленвала поршень проходит точку возврата и начинает движение вверх. Впускной клапан затворяется. Шатун продолжает двигать поршень, объем уменьшается, давление растет. Когда уровень компрессии достигает определенного значения, открывается нагнетательный клапан. Рабочая среда под давлением вытесняется в пневмомагистраль.

По-другому можно сказать, что в компрессоре поршни и коленвал поменялись ролями. В моторе поршневой стакан – это ведущий элемент, коленвал – ведомый. В компрессоре, наоборот, кривошипно-шатунный механизм сообщает движение поршню.

Ресивер

Резервуар для сжатого воздуха или газа устанавливается практически на всех моделях поршневых компрессоров. Он выполняет две функции.

Первая – большой объем воздуха в емкости гасит пульсацию давления, возникающую из-за возвратно-поступательного движения поршня.

Вторая функция – обеспечение кратковременно-повторного режима работы.

Компрессор заполняет ресивер, после чего останавливается. Пока потребителю подается депонированный сжатый воздух из емкости, двигатель и цилиндропоршневая головка остывают. В противном случае аппарат перегреется, произойдет авария.

Различия конструктива

Альтернативы конструкций, применяемые при производстве поршневых компрессоров:

с ременной либо коаксиальной передачей

маслозаполненные и безмасляные.

Каждое конструктивное решение направлено на достижение определенной цели.

Прямая передача

Коаксиальный привод разработан, чтобы уменьшить вес и габариты конструкции. Это решение позволяет отказаться от громоздких шкивов, ремней и храповика. Крутящий момент передается напрямую с вала двигателя на кривошипно-шатунный механизм блока цилндров. Недостаток этой конструкции – затрудненное охлаждение.

Это решение позволяет отказаться от громоздких шкивов, ремней и храповика. Крутящий момент передается напрямую с вала двигателя на кривошипно-шатунный механизм блока цилндров. Недостаток этой конструкции – затрудненное охлаждение.

Режим работы техники с прямым приводом не бывает больше 1:2, то есть 20 минут она работает, 40 – отдыхает. Иногда соотношение еще меньше – до 1:4. Здесь имеется в виду беспрерывная работа!

Клиноременная передача

Это традиционная конструкция, использующаяся с первых образцов поршневых компрессоров. С тех пор были внесены лишь незначительные усовершенствования.

Массивный храповик обеспечивает общую плавность работы цилиндропоршневой группы. Это первое преимущество. Храповик имеет форму колеса. В современных моделях спицы выполнены в форме лопастей, которые создают воздушный поток, направленный на поршневую головку.

Дополнительное охлаждение – второй плюс.

Третье преимущество – простота обслуживания и ремонта. Износу в основном подвергаются ремни, которые легко заменить. В процессе эксплуатации следует следить за их натяжением, при необходимости подтягивать. Чтобы выполнить эти действия не нужно разбирать компрессор.

Маслозаполненные и безмасляные

Здесь все просто. В компрессорах сухого сжатия масло не используется. Технический нефтепродукт выполняет функцию смазки, охлаждения и защиты от коррозии. Лишенный такой защиты безмасляный агрегат способен работать не более 15 минут в час. Затем ему надо остыть. Эта особенность ограничивает сферу применения подобной техники.

Основное достоинство безмасляного поршневого компрессора – полное отсутствие масла в вырабатываемом сжатом воздухе. Такое преимущество востребовано при обеспечении работы медицинских инструментов, при производстве продуктов питания, медикаментов и упаковочных материалов.

Еще одно достоинство – простота обслуживания: не нужно менять масло и фильтры. Масляные аппараты рассчитаны на более продолжительную работу. Разрешенный период непрерывного нагнетания может составлять от 20 минут в час до полного рабочего дня. Главная причина – использование масла. Эта жидкость выполняет несколько функций:

Масляные аппараты рассчитаны на более продолжительную работу. Разрешенный период непрерывного нагнетания может составлять от 20 минут в час до полного рабочего дня. Главная причина – использование масла. Эта жидкость выполняет несколько функций:

смазывает детали для уменьшения трения

охлаждает механизмы

уплотняет технологические зазоры

удаляет продукты износа компонентов цилиндропоршневой группы

защищает от коррозии.

Единственный недостаток использования компрессорного масла – загрязнение рабочей среды микроскопическими каплями жидкости. Однако современные системы подготовки воздуха могут на 99,9% удалить эти примеси.

Теги: устройство поршневого компрессора, устройство поршневого компрессора основные узлы, устройство и принцип действия поршневого компрессора, устройство и работа поршневого компрессора, схема устройства поршневого компрессора, компрессора поршневые устройство и предназначение

устройство, характеристики, неполадки и ремонт

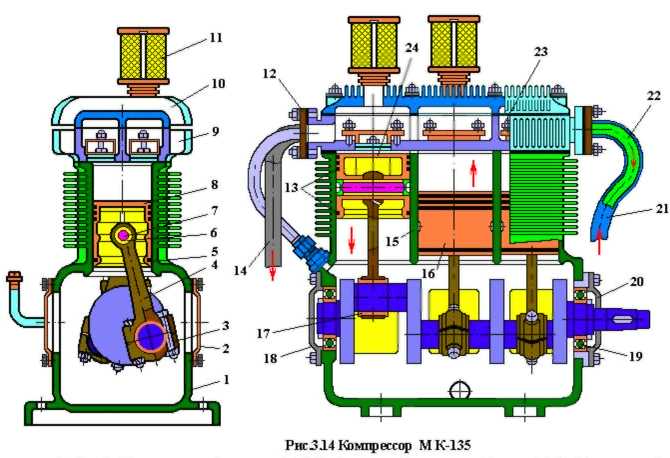

Наряду со всеми системами трактор МТЗ 80 оснащен пневматическим оборудованием, которое расширяет функциональные качества машины. Пневматическая система трактора МТЗ предназначена для привода тормозов шасси прицепного оборудования и транспортных средств, а также для отбора сжатого воздуха при накачивании шин или использования давления при обслуживании трактора.

Компрессор на двигателе трактора МТЗ 80

Пневматическая система трактораВ рабочем состоянии система в автоматическом режиме поддерживает рабочее давление реагируя на установленный верхний предел значения или на падение давления в результате работы привода тормозов и отбора сжатого воздуха.

В состав системы входит:

- Компрессор — узел, создающий давление воздуха

- Воздушный балон-ресивер

- Регулятор давления — узел, регулирующий давление в системе

- Манометр — контрольно-измерительный прибор системы на панели управления

- Тормозной кран — узел предназначен для управления подачей давления в рабочие пневмоцилиндры тормозов прицепного средства.

Привод управления краном сблокирован с педалями управления тормозов трактора.

Привод управления краном сблокирован с педалями управления тормозов трактора. - Разобщительный кран — узел для открытия и закрытия давления в соединительном пневмапроводе.

- Пневматический переходник — устройство для привода тормозов транспортных прицепных средств с гидравлической тормозной системой.

- Соединительная головка — муфта для соединения воздушных магистралей трактора и прицепа.

Схема пневматической системы МТЗ 80

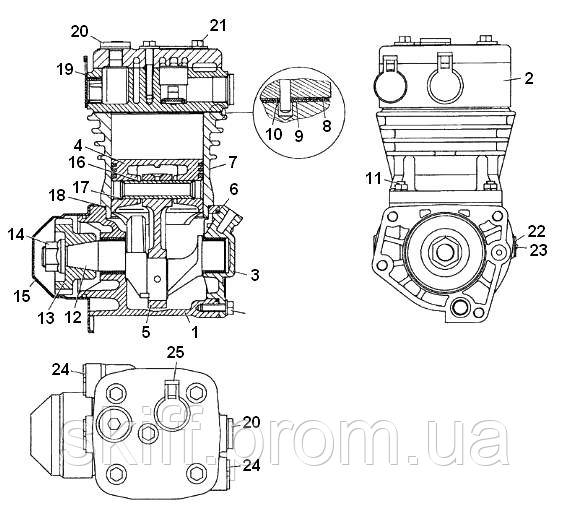

Устройство и работа компрессораРабочее давление, созданное компрессором в пневмосистеме трактора Беларус, поддерживается автоматически регулятором в пределах 6,5-8 кгм/см² (6,7-7,3 в ранних версиях трактора). Срабатывания предохранительного клапана осуществляется при росте давления в пределах 8,5-10 кгм/см² (8,5-9 в ранних версиях). При исправной работе системы падение давления в течение получаса после остановки двигателя не должно превышать 2 кгм/см². При повышении значения падения пневмосистема подлежит проверке с последующим устранением неполадок.

Поршневой одноцилиндровый узел установлен с левой стороны походу трактора на корпусе распределительных шестерён дизеля. Привод компрессор получает от шестерни топливного насоса высокого давления при передаче вращения через промежуточную шестерню на ведомую шестерню, зубцы которой выполнены за одно целое с коленвалом узла.

устройство узла

Включение привода осуществляется в непосредственном месте размещения узла рукояткой, вводящей в зацепление промежуточную шестерню с шестернёй ТНВД. Поворот рукоятки в крайнее правое положение соответствует включённому приводу, левое — выключенному. Включение осуществляют при неработающем дизеле или в крайних случаях на минимальных оборотах.

Узел представляет собой одноцилиндровый поршневой механизм, коленчатый вал которого размещён в отдельном чугунном картере. Вал своими краями опирается на шарикоподшипники, установленные в стенках корпуса. К боковой крышке картера вместе опоры оси вращения коленвала подведён маслопровод от системы смазки дизеля. Через данную магистраль смазка поступает по каналу коленвала узла к трущемся поверхностям вкладышей шатунной шейки кривошипа и далее разбрызгиванием ко всем деталям поршневой группы и механизмам привода, после стекает из картера вниз в корпус распределительных шестерён дизеля.

К боковой крышке картера вместе опоры оси вращения коленвала подведён маслопровод от системы смазки дизеля. Через данную магистраль смазка поступает по каналу коленвала узла к трущемся поверхностям вкладышей шатунной шейки кривошипа и далее разбрызгиванием ко всем деталям поршневой группы и механизмам привода, после стекает из картера вниз в корпус распределительных шестерён дизеля.

Цилиндр в виде отливки с теплоотводными рёбрами для охлаждения в сборе с головкой крепится к картеру четырьмя шпильками через прокладку. В головке цилиндра размещён клапанный механизм состоящий из пластинчатых впускного и нагнетательного клапанов. Пружинный принцип конструкции обеспечивает открытие нагнетательного клапана в такте сжатия движения поршня, увеличивая потенциал давления воздуха в системе, и открытие впускного клапана под действием разрежения при движении поршня в нижнее положение.

Технические характеристикиКомпрессором с каталожным номером А 29.01.000 укомплектовываются трактора с двигателем Д-240, Д-243, Д-245.

- Тип — одноцилиндровый

- Охлаждение — воздушное

- Диаметр цилиндр -72 мм

- Рабочий объём — 155 см³

- Ход поршня — 38 мм

- Производительность — 115 л/ мин.

- Частота вращения номинальная — 1350 об/мин.

- Частота вращения максимальная — 1550 об/мин.

- Вес узла — 9,5 кг

С периодичностью в 1000 моточасов работы проверяют надёжность соединений деталей компрессора, герметичность работы клапанов и соединений пневмоаппаратуры в системе. Для обеспечения исправной работы клапанного механизма снимают головку цилиндра и очищают от нагара поверхность поршня, головки, клапанов и воздушных каналов. При использовании компрессора по истечении 2000 моточасов работы трактора, через одно ТО 3, производят демонтаж узла для полной ревизии механизма и ремонта в мастерской.

Нарушения в работе узла характеризуются снижением производительности с сопровождением выбрасывания масла в ресивер. При этом увеличивается время для создания рабочего значения давление в системе. Основными причинами является общий износ цилиндропоршневой группы и нарушение плотности закрытия клапанов в головке цилиндра узла. Стук и шумы в работе механизма свидетельствует о увеличенных зазорах в сочленениях деталей. В этой ситуации рекомендуется незамедлительно отключить привод компрессора и произвести срочный ремонт во избежание аварийной поломки. Также причинами полного отказа в работе, может быть, поломка привода или механизма его включения.

При этом увеличивается время для создания рабочего значения давление в системе. Основными причинами является общий износ цилиндропоршневой группы и нарушение плотности закрытия клапанов в головке цилиндра узла. Стук и шумы в работе механизма свидетельствует о увеличенных зазорах в сочленениях деталей. В этой ситуации рекомендуется незамедлительно отключить привод компрессора и произвести срочный ремонт во избежание аварийной поломки. Также причинами полного отказа в работе, может быть, поломка привода или механизма его включения.

Осуществляя регламентный ремонт, а также при проведении дифектовки деталей компрессора учитывают следующие сборочные параметры:

- Размер диаметра цилиндра 72,02 мм

- Диаметр юбки поршня 71,87 мм

- Зазор замка компрессионного кольца при установленном поршне в цилиндре не должен превышать 1,21 мм

- Торцевой зазор в канавке между поршнем и кольцом не больше 0,41 мм

- При установке головки цилиндра, гайки на шпильках крепления затягивают в два этапа динамометрическим ключом с усилием от 12 до 17 Нм.

Кроме выше перечисленных параметров обращают внимание на износ опорных подшипников коленчатого вала, на выработку посадочных мест оси и втулки промежуточной шестерни, износ деталей механизма включения, а также состояние зубьев шестерён привода.

Для успешного проведения ремонта узла в продаже существуют ремонтные комплекты деталей в максимальный состав которых входит:

- набор прокладок

- комплект клапанов с сёдлами и пружинами к ним

- вкладыши подшипника скольжения нижней головки шатуна

- втулка верхней головки шатуна

- поршень и комплект колец

- опорные подшипники колен вала

- шатун и соединительный поршневой палец

- комплект уплотнительных резиновых колец для осей привода и включения

Ремкомплект компрессора МТЗ 80

Сугубо исправная работа компрессора и его высокая производительность не даёт гарантий эффективной работы пневматической системы. Любая неплотность в соединениях воздушных трубопроводов, стравливание давления в результате нарушения регулировки оборудования, засорения, нарушения уплотнений в конструкции узлов снижает давление и эффективность работы системы.

Любая неплотность в соединениях воздушных трубопроводов, стравливание давления в результате нарушения регулировки оборудования, засорения, нарушения уплотнений в конструкции узлов снижает давление и эффективность работы системы.

Для предупреждения засорения через каждые 500 часов работы промывают фильтр в регуляторе давления системы. Одновременно с обслуживанием узла, при проведении ТО 2, проверяют давление срабатывания регулятора и предохранительного клапана. Ежесменный слив конденсата из ресивера исключит скопление и замерзание жидкости в узлах и трубопроводах провоцирующих отказы в работе системы.

Компрессор кондиционера. Устройство и принцип работы.

Компрессор кондиционера – устройство, предназначенное для сжатия фреона и обеспечения его циркуляции по рабочему контуру кондиционера. Как правило, располагается в наружном блоке сплит-системы.

Компрессор сжимает газообразный фреон, поступающий от внутреннего блока, затем прогоняет его через радиатор внешнего блока, где он охлаждается. Тем самым передает температуру наружному воздуху.

Компрессор представляет собой два основных узла – электродвигатель и механическая часть. «Механика» создает давление в контуре при помощи работы электродвигателя. Современные устройства бывают нескольких видов: ротационные, спиральные, поршневые, винтовые. Основное их отличие в механической части. Наибольшее распространение получили ротационные компрессоры из-за простоты производства, доступной стоимости, высокого КПД и низким уровнем шума.

Принцип работы компрессора

Ротор компрессора расположен на валу вместе с электродвигателем, который приводит в движение весь механизм. Этот ротор устроен таким образом, что при вращении засасывает газообразный фреон из внутреннего блока кондиционера, при этом сжимает его. Затем нагнетает хладагент под давлением в конденсатор (радиатор) внешнего блока кондиционера.

Затем нагнетает хладагент под давлением в конденсатор (радиатор) внешнего блока кондиционера.

Основные причины поломки компрессора:

- нарушение правил эксплуатации;

- отсутствие своевременного обслуживания;

- неправильный монтаж.

Полезно знать: Компрессор находится в корпусе блока и большинство пользователей его никогда не видят. И поэтому мало кто обращает внимание на происхождение «сердца» кондиционера. А стоимость данной техники напрямую связана с надежностью и производительностью именно данного узла. Компрессор — самая дорогостоящая деталь кондиционера. Стоимость его покупки и замены приближается к стоимости внешнего блока. Поэтому выход его из строя — «самое страшное», что может случиться с кондиционером.

Выводы из всего выше сказанного:

- изучите правила эксплуатации кондиционера. Используйте устройства при указанных температурах. Большинство производителей не просто так указывают рекомендации по эксплуатации — они проводят исследования, испытания, затрачивают средства для изучения характеристик при различных условиях;

- монтаж лучше доверить профессионалам. И вы будете уверены (если повезет со специалистом), что установку проведут с соблюдением всех необходимых норм. Сделают вакуумирование системы, проверят герметичность фреоновой трассы, не допустят перелома трубок и пр.;

- не экономьте деньги на обслуживании. Многие считают так – «работает механизм, значит и не стоит ему мешать». Чем больше загрязнены радиаторы, тем больше нагружается компрессор. Вследствие чего снижается ресурс его работоспособности. Дешевле многократно чистить кондиционер, чем заменить компрессор!

- покупая кондиционер, поинтересуйтесь производителем его компрессора. Некоторые производители бытовой техники предлагают низкую стоимость за счет экономии на таких «невидимых» деталях.

Подробнее о том как происходит движение фреона по контуру сплит-системы читайте в статье, посвещенной принципу работы кондиционера.

Компрессор кондиционера: устройство, проблемы и правильное обслуживание

23 апреля 2020 | статья

Как известно, компрессор кондиционера является главным элементом системы кондиционирования. Если проводить аналогии с человеческим организмом, то компрессор — это сердце системы. Подобное сравнение напрашивается и если рассматривать принцип работы этого агрегата: компрессор сжимает хладагент, прокачивает его по системе и разделяет стороны высокого и низкого давления в системе (так называемые сторону нагнетания и сторону всасывания).

Много компрессоров, хороших и разных

В современных системах кондиционирования автомобилей применяются различные типы компрессоров, отличающиеся, к примеру, мощностью, производительностью, шумностью и т. д. В общих чертах рассмотрим некоторые типы конструкций на примере ассортимента компрессоров DENSO.