Дробилка для пластика своими руками для утилизации

Полимерные материалы прочно вошли в современную жизнь, и нет ни одной отрасли, где бы их не применяли, начиная от производства тары и заканчивая космическими технологиями. Каждый год на планете производится около 180 миллионов тонн различных пластиков. Большинство из них не могут самостоятельно разложиться на простые составляющие и самостоятельно утилизироваться.

Полимерные материалы прочно вошли в современную жизнь, и нет ни одной отрасли, где бы их не применяли, начиная от производства тары и заканчивая космическими технологиями. Каждый год на планете производится около 180 миллионов тонн различных пластиков. Большинство из них не могут самостоятельно разложиться на простые составляющие и самостоятельно утилизироваться.

Это приносит непоправимый ущерб природе и может вызвать экологическую катастрофу. Положительной чертой практически любого полимера (пластика) является возможность вторичной переработки, благодаря чему старые вещи из пластмассы могут получить «новую жизнь» в качестве полезных предметов. Переработанный пластик немного уступает по прочностным характеристикам первичному полимеру, но при известных пропорциях изделия из вторичного пластика практически не отличаются от изначального.

Разновидности измельчителей

Перед производством вторсырья, любой пластик должен быть измельчен. Для этого существуют специальные аппараты – дробилки. В зависимости от физических качеств помещаемого в них полимера, аппараты можно классифицировать по нескольким категориям:

- для измельчения ПВХ пленки, нейлона или акрила. Конструкция напоминает большие ножницы с лезвиями «V» – образной формы;

- для крупных пластиковых отходов. Наиболее часто применяются на комбинатах вторсырья или заводах по производству пластмасс. Бывают по конструкции молотковые, щековые или конусные. С их помощью измельчают оконные профиля и крупные детали и корпуса;

- для ПЭТ бутылок и тонкостенных пластиков. Наиболее распространенный вариант измельчителя, конструктивно называется роторным.

Необходимый тип аппарата можно приобрести либо сделать самому. Речь идет о небольшом бытовом приборе из третьей категории. Дробилка для пластика своими руками делается довольно легко и не требует серьезных знаний и специализированного инструмента, кроме сварочного аппарата.

Более подробно о роторном измельчителе

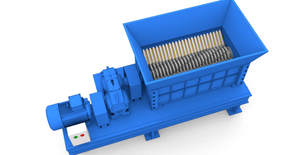

Наиболее распространенной конструкцией является роторная дробилка. Она состоит из ротора, на котором неподвижно закреплены ножи. Под действием движущей силы – от дизельного, бензинового двигателя или электромотора, ось с ножами приходит в движение и быстрыми ударами измельчает попавшее под ножи сырье. В зависимости от назначения существуют низкооборотистые машины и скоростные агрегаты.

На дне рабочей камеры устанавливается сито или решетка с определенным размером ячейки, в зависимости от необходимого качества и диаметра полученной фракции. Сырье циклически обрабатывается ножами и постепенно проходит сквозь сито.

Особое внимание уделяют качеству металла, из которого изготавливаются ножи – это должна быть хорошая каленая сталь, которая препятствует быстрому износу и обеспечивает поддержание заточки длительное время.

Изготавливаем дробилку самостоятельно

Существует несколько наиболее популярных разновидностей измельчителей пластика, которые изготавливают в домашних условиях. Для того, чтобы собрать своими руками этот аппарат понадобится немного терпения и минимальные навыки. В качестве специального инструмента потребуется лишь сварочный аппарат или бытовой инвертор.

Дробилка для пластика своими руками, схема которой будет немного отличаться в зависимости от уровня мастерства изготовителя и его фантазии, имеет следующие общие элементы:

- привод. Наиболее часто используют электродвигатель. Благодаря большому выбору и доступным ценам можно подобрать модель необходимой мощности. Кроме того, дробилка на основе электропривода обладает более тихим ходом и ее можно использовать как на открытом воздухе, так и внутри помещения;

- дисковые пилы. Это будет основой нашего аппарата. Следует подобрать достаточное их количество и различную конфигурацию зубьев для более качественного измельчения отходов. Оптимальное число пил на оси – около 20;

- ось, на которой будут крепиться пилы;

- металлический профиль или труба для изготовления опорной рамы и каркаса дробилки;

- защитный кожух и бункер подачи. Их можно самостоятельно изготовить в домашних условиях из листовой оцинковки при помощи ножниц по металл, молотка и тисков;

- шкив, два подшипника и специальный ремень, при помощи которого создается взаимодействие между электродвигателем и ротором;

- крепежные элементы (гайки, шайбы и саморезы по металлу).

Когда все необходимые материалы и инструменты подготовлены, можно приступать к изготовлению агрегата.

В первую очередь необходимо соорудить режущий блок. Для этого на подготовленную ось надеваем дисковые пилы. Диаметр оси и посадочного места пилы должен совпадать. Между импровизированными ножами должно оставаться минимальное расстояние, которое обеспечивают обыкновенные металлические шайбы. На концах пилы должны быть хорошо зафиксированы с помощью гаек. Затем устанавливаем ось на шкив и используем два подшипника для того, чтобы конструкция свободно вращалась.

Следующий шаг – изготовление опорного каркаса. Из металлического уголка, профиля или трубы при помощи сварки делаем прямоугольную раму. Затем к ней привариваем ножки необходимой высоты. Прикрываем каркас листом металла, который привариваем к раме. В листе прорезаем отверстие, равное размеру режущего блока. На небольшом расстоянии от ножей крепим двигатель.

После того, как каркас готов, можно приступать к финальной стадии сборки нашего аппарата. Для этого надеваем защитный кожух на ножи и сверху устанавливаем бункер для подачи сырья. В кожухе необходимо предусмотреть отверстие, через которое ось будет соединена со шкивом. При помощи специального ремня соединяем вал мотора и режущий блок. Наша наиболее простая конструкция дробилки для пластика готова.

Полезные советы

Люди, имеющие большой опыт при изготовлении всевозможных агрегатов своими руками рекомендуют в первую очередь составить чертеж будущей конструкции. Таким образом, можно избежать несоответствия размеров или пропустить какой-то узел или деталь.

Перед приобретением двигателя стоит определиться с его мощностью и выдаваемыми оборотами. Для нечастого использования и при невысоких нагрузках достаточно компактного электромотора невысокой мощности. Чем более активно будет использоваться дробилка, тем мощнее и «оборотистей» должен быть мотор.

Дисковые пилы лучше выбирать легкосплавные. Они несколько дороже стандартных изделий, но гораздо лучше сохраняют заточку, что убережет вас от регулярного и частого снимания режущего блока для заточки пил. Саму конструкцию стоить продумать таким образом, чтобы можно было без труда добраться до любого ее узла.

Для большего удобства можно изготовить специальную емкость, где будет находиться переработанное сырье. Контейнер крепится непосредственно под пилами дробилки. Если вам необходимо получать переработанный пластик различного размера, следует озаботиться об изготовлении и монтаже под дисками специальной сетки или решетки с нужным размером ячейки.

Небольшие выводы

Дробилка для пластика является инструментом, который поможет не только бороться с загрязнением природы, но и принесет владельцу некоторый доход. Измельченный пластик можно по весу сдать на пункты переработки и заработать немного денег. Кроме того, в зависимости от конструкции режущего блока и мощности мотора, аппарат можно использовать для измельчения листьев и веток – а это уже серьезное подспорье любому дачнику или владельцу частного дома.

Сборка агрегата не представляет особых сложностей, а благодаря собственным разработкам, вы сможете усовершенствовать конструкцию. Собранная самостоятельно, дробилка ничуть не будет отличаться от производимых серийно измельчителей для бытовых нужд, а по надежности будет превосходить дешевые китайские аналоги. Один из вариантов, какой может быть дробилка для пластика – видео сюжет прилагается.

Дробилка для пластика своими руками: чертеж и сборка измельчителя

Утилизация пластика — популярный бизнес в России, так как количество пластиковых отходов, например, пакетов и бутылок, постоянно растёт. Главная проблема — высокая цена готового оборудования. Поэтому начинающие предприниматели интересуются, можно ли своими руками собрать дробилку для пластика.

Виды измельчителей пластика

На производственной линии в шредере проходит первичное измельчение пластика, в дробилке —вторичное. При этом оба модуля могут иметь практически схожую конструкцию, поэтому слова «шредер» и «дробилка» часто используют как синонимы. Универсальной конструкции шредера не существуют, так как для измельчения разных отходов нужны разные конфигурации устройства:

- Для измельчения полиэтиленовых пакетов, нейлоновых, акриловых отходов требуются V-образные установки-ножницы.

- Для крупных отходов (пластиковые упаковки, оконные рамы, коробки, корпуса системных блоков и т.п.) нужны молотковые, щековые или конусные дробилки. Они громоздки и устанавливаются в цехах заводов по переработке вторсырья.

- Пластиковые бутылки и тонкостенные упаковки обычно утилизируются в роторных шредерах, оснащённых острыми ножами или зубьями.

Принцип действия дробилки

Для ликвидации эластичного мусора (плёнок, пакетов, ABS-пластика) применяются установки разрывающего или режущего действия, например, промышленные ножницы. Применение роторов нецелесообразно, потому что плёнки могут намотаться вокруг барабаны с зубьями.

Крупногабаритные отходы перед измельчением необходимо разломать, для этого применяются специальные молоты и прессы: это тяжелые стационарные машины, собрать которые своими руками тяжело.

Тонкостенные отходы — бутылки, канистры, небольшие трубы — встречаются очень часто, поэтому самодельный измельчитель лучше строить именно под эту категорию отходов. Это должна быть одно или двухвальная конструкция, главным элементом которой служит ротор с установленными на поверхности резаками. Режущие элементы измельчают мусор, на выходе получается однородное сырьё, пригодное для инсинерации, сжигания в пиролизной установке или продажи на перерабатывающий завод.

Конструкция устройства

Чтобы собранный своими руками измельчитель для пластика работал с наибольшим КПД, выберете конструкцию, подходящую для утилизации того мусора, с которым вы собираетесь работать. Установки различаются по сложности и оборудованию (сетки-фильтры, подшипниковые узлы, тип пил, подпрессовщики и т.д.)

Одновальные

Это самая простая конструкция, в которой оснащённый режущими кромками ротор вращается внутри неподвижного корпуса. Отходы попадают в устройство через загрузочное окно. Измельчённое сырьё под действием собственного веса просеивается через сито.

Чтобы утилизация шла быстрее, большинство роторных одновальных шредеров оснащаются гидравлическим подпрессовщиком. Это устройство прижимает куски мусора к ножам ротора, снижая риск проскальзывания кусков пластика.

Зубья одновального шредера

Некоторые устройства дополнительно оборудуются пневматической системой выгрузки сырья. Одновальная конструкция хороша простотой, надёжностью и лёгкостью сборки. Лучше применять её для первичного измельчения особо твёрдых полимеров.

Двухвальные

Двухвальный шредер

В более сложном шредере два ротора, установленные в одном корпусе, вращаются навстречу друг другу. Такая конструкция позволяет обойтись без прессующего элемента, так как отходы затягиваются в щель между роторами. Достигается более качественное измельчение, а высокий крутящий момент позволяет загружать в дробилку упругий пластик, резину и эластомеры.

Где можно найти чертеж или схему

В открытом доступе нет чертежей шредеров, так как производители не хотят, чтобы их устройства копировали и производили не по лицензии. Ценные советы, схемы и зарисовки можно найти на форумах. Если имеется изделие-прототип, внимательно осмотрите его, а лучше разберите, измерив габариты основных деталей.

Исходные данные для конструирования

Решите, с какими отходами чаще придётся работать. Примерно рассчитайте объем работ и исходя из него определяйте параметры установки:

- мощность;

- размер окна подачи сырья;

- диаметр роторов и их количество;

- конфигураций ножей или зубьев (их размер, взаимное расположение, заточка, материал).

Чтобы не рассчитывать всё вручную, найдите заводскую дробилку, которая подошла бы под ваши нужды, и отталкивайтесь от её технических характеристик.

Составление проекта

Большинство довольствуется мини-дробилкой, для создания которой не требуются дорогие материалы. Тем не менее, для корректной работы сделанного своими руками устройства понадобится изучить теорию сопротивления материалов. Если вы не обладаете минимальными техническими познаниями и опытом конструирования станков, лучше пригласить опытного человека.

Проектирование шредера одновальной конструкции подразумевает:

- выбор электромотора подходящей мощности;

- расчёт прочности вала;

- определение диаметра и длины ротора, ширины загрузочного окна;

- выбор подшипников;

- расчёт передаточного числа редуктора, выбор подходящей заводской модели.

Разработка элемента шредера

Чертёж выполняется на миллиметровой бумаге или с помощью программы AutoCAD. Расчёт параметров «на глаз» без чертежей чреват падением производительности установки и повышенной опасностью при работе с ней.

Необходимые инструменты и материалы

Минимальный набор инструментов для сборки дробилки — болгарка, набор отвёрток, болты, гайки, уголки и другие крепёжные элементы, сварочный аппарат. Корпус дробилки лучше делать разборным для упрощения технического обслуживания, поэтому предпочтительно болтовое крепление.

Также понадобятся дисковые пилы для сборки ротора, приводной ремень, металлическая труба для вала, пластиковый, металлический или резинотканевый кожух для загрузочного окна, шкив и подшипники, муфта.

Пошаговая инструкция по конструированию

Сделать своими руками дробилку для пластика легче, если быть последовательным в действиях. Начать стоит с главного — ротора и привода. Обработка всех узлов и настройка агрегата проводятся в последнюю очередь.

Варианты конструкции привода

Лучше использовать электромотор, а не двигатель внутреннего сгорания, так как он экономичен и лёгок в управлении. Передавать вращение от двигателя к редуктору можно двумя способами.

Ременная передача вращения от двигателя к валу проста в сборке и обслуживании. В случае заклинивания в роторе крупного куска пластика ремень может сорваться и лопнуть, но агрегат не получит серьёзных повреждений. Шредер с ременной передаче очень плавно запускается. Из недостатков можно выделить потери КПД и большие габариты привода.

Привод через муфту очень компактен и исключает потери КПД. Однако он более сложен, и для предотвращения повреждений при заклинивании мусора придётся предусмотреть ручное или автоматическое реверсирование.

Материал и конфигурация ножей для резки пластика

Простой путь — это установка на вал 15-20 лезвий от дисковой пилы. Диски устанавливаются так, чтобы зубья были слегка смещены относительно друг друга, расстояние между дисками не должно превышать нескольких миллиметров. Чтобы зафиксировать лезвия, устанавливайте между ними шайбы равной толщины, а крайние лезвия прижмите гайками или приварите.

Можно установить специальные лезвия, в этом случае агрегат сможет измельчать больше сырья в час. Режущие элементы изготавливаются на заказ из рессорных сталей 65Г, 60С2, 65С2ВА или штамповых сталей Х12МФ.

Заводские лезвия для одновальных шредеров обычно имеют квадратное сечение.

Что использовать в качестве валов под ножи

Для вала самодельной дробилки подойдёт любая стальная труба, желательно из сталей 40, 45, 40Х. Заводские установки идут с шестигранными валами, расточенными по концам для крепления подшипниковых узлов. Шесть граней предохраняют надетые на вал резаки от проскальзывания.

В домашних условиях проще использовать трубы или стержни круглого сечения. На них можно нарезать резьбу, чтобы удобнее было фиксировать режущие диски гайками по краям. Если нарезка невозможна, диски привариваются на вал.

Требования к роторам

Ротор — основная часть дробилки, поэтому к ней из соображений эффективности и безопасности предъявляются самые строгие требования:

- Роторы любых шредеров должны быть идеально сбалансированы относительно центральной оси, чтобы избежать биения и разрушения механизма.

- Необходимо использовать лезвия одной конфигурации из одного материала с одинаковой прочностью.

- Между боковинами ножей должен быть зазор в несколько миллиметров, иначе при вращении лезвия будут задевать друг друга и перегреваться из-за трения.

- Если зазор будет слишком велик, эффективность агрегата снизится, так как не измельчённый до конца мусор будет проскальзывать между дисков и застревать около вала.

Материал и внешний вид каркаса

В качестве корпуса (статора) можно использовать трубу большого диаметра. В ней вырезается лючок для загрузки сырья, а с торцов делаются отверстия для вала. На безопасном расстоянии от крайнего лезвия монтируется электродвигатель. При отсутствии трубы используйте собранный из стальных листов короб.

Если хотите, чтобы кусочки сырья были строго определённого размера, под корпусом шредера смонтируйте сетку-фильтр, уже под ней установите ёмкость для сбора измельчённого пластика.

Снаружи каркас обрабатывается напильником, наждачной бумагой или шлифовальной машиной, чтобы убрать неровности. Затем его стоит покрыть любым покрытием против коррозии, чтобы установка служила дольше. Наносить покрытие на внутреннюю часть бесполезно, так как она подвергается сильному трению при вращении лезвий и измельчении мусора.

Использование подшипниковых узлов

Самый дешёвый и простой вариант — установка обычных радиальных подшипников, однако если установить их криво, узел перекосит и перегреется. Лучше ставить узлы самоустанавливающегося типа, потому что они менее чувствительны к перекосам. Их недостаток — высокая цена.

Если не удаётся собрать корпус с соосными отверстиями, подберите двухрядные сферические подшипники нужной грузоподъёмности, они более износостойкие.

Пошаговая сборка всех деталей

Перед монтажом деталей убедитесь, что на них нет дефектов. Особенно важно проверить целостность будущего вала и деталей ротора, так как они подвергаются наибольшим нагрузкам.

- Закрепите на оси лезвия, проложив между ними шайбы одинаковой толщины.

- Ось с лезвиями смонтируйте на шкив, подшипники обеспечат свободное вращение.

- Из металлического профиля или обрезков труб сделайте несущую раму, на которую будет установлен статор с ротором и мотором.

- На опорную раму установите статор, изготовленный из толстой трубы или собранный из стальных листов.

- К статору приварите или прикрутите бункер загрузки и систему выгрузки сырья, чтобы с устройством было удобнее работать.

- Разместите на раме электромотор, соедините его с валом с помощью туго натянутого приводного ремня или муфты.

Пример электромотора для дробилки пластика

Запустите устройство на холостом ходу и посмотрите, нет ли явного дисбаланса, который выражается в повышенной вибрации конструкции. Если он есть, разберите корпус и проверьте, насколько ровно установлены подшипники и лезвия.

Полезные советы и рекомендации

Самые ценные советы вам даст человек, лично делавший дробилку своими руками. Мастер поможет составить чертёж, поделится своими схемами или снимет замеры со своего устройства.

Элементы корпуса лучше крепить на болты и гайки, чтобы конструкция была разборной. Это очень важно при обслуживании ротора, его очистке и замене лезвий.

Не стоит совершать ошибку и покупать для самодельного шредера самые лучшие компоненты, если вы собираетесь использовать его нечасто. Для «домашнего» измельчителя достаточно маломощного электромотора и лезвий от болгарки, установленных в ряд.

Если вы намерены продавать переработанное сырьё, под дробилкой установите профилированную сетку. Через неё будут проходить только куски пластика определённого размера.

Для серьёзных агрегатов лучше купить более дорогие детали, так как на первый план выходит КПД и надёжность.

Понравилась ли Вам статья?

Нажмите на звездочку =)

ОтправитьСредний рейтинг 5 / 5. Голосов: 1

Делаем дробилку — измельчитель для пластика своими руками: необходимые материалы и процесс изготовления

Материалы из полимеров довольно давно присутствуют в нашей жизни, и теперь их можно найти в любой отрасли. Но за счет того, что пластик не разлагается обычным образом, он приносит огромный ущерб окружающей среде.

Материалы из полимеров довольно давно присутствуют в нашей жизни, и теперь их можно найти в любой отрасли. Но за счет того, что пластик не разлагается обычным образом, он приносит огромный ущерб окружающей среде.

Положительным же фактором считается возможность его вторичной переработки. Для этого пластик вначале подготавливается и приводится в нужное для него состояние, потом его начинают измельчать. Чтобы это осуществить, были созданы специальные приборы — дробилки (шредеры, станки, специальные измельчители). Сделать любой из них можно и самостоятельно.

Виды измельчителей

Существует 3 вида таких приборов, которые можно разделить по возможностям обработки всего материала. Они разделяются на следующие варианты:

внешний вид конструкции напоминает необычные лезвия на ножницах, она подходит для работы с такими разновидностями пластика, как акрил, пленка и нейлон;

внешний вид конструкции напоминает необычные лезвия на ножницах, она подходит для работы с такими разновидностями пластика, как акрил, пленка и нейлон;- вид, который применяется чаще всего на заводах, где делают пластмассу, а также на комбинатах по переработке старого материала;

- молотковые, конусные или же щековые устройства, которые используются для обрабатывания крупногабаритных деталей из пластика, к примеру, оконного профиля.

Материалы и инструменты для работы

Чтобы сделать этот прибор в домашних условиях, понадобятся некие навыки работы со сварочным оборудованием.

Весь измельчитель пластика сделан из следующих частей:

дисковые пилы. Стандартное их количество составляет примерно двадцать штук. Так как это считается основанием всего устройства, выбирать их стоит только качественные и с разной конфигурацией зубьев, что помогает хорошо измельчать отходы;

дисковые пилы. Стандартное их количество составляет примерно двадцать штук. Так как это считается основанием всего устройства, выбирать их стоит только качественные и с разной конфигурацией зубьев, что помогает хорошо измельчать отходы;- вместо привода стоит взять электрический вид двигателя. Причина в более длинном выборе и возможности применять не только на открытой площади, но и в самом помещении;

- ось для закрепления пил;

- для изготовления рамы и каркаса потребуется также профиль из металла;

- разные детали для закрепления;

- бункер, через который будут подаваться материалы для обрабатывания, и защитный кожух;

- чтобы присоединить ротор, понадобится специальный ремень, а еще шкив и пара подшипников.

Неправильный выбор пил для дробилки может привести к проблемам на оси, из-за чего конструкция станет сильно вибрировать и быстро ломаться.

Процесс изготовления

После подготовки всего нужного для работы, можно начать первый этап создания. Сначала создается режущий блок путем надевания на заранее подготовленную ось дисковых пил. Чтобы между этими импровизированными ножиками осталось нужное место, стоит применять гайки.

После подготовки всего нужного для работы, можно начать первый этап создания. Сначала создается режущий блок путем надевания на заранее подготовленную ось дисковых пил. Чтобы между этими импровизированными ножиками осталось нужное место, стоит применять гайки.

Далее проводим монтаж изделия на шкив и за счет подшипников создаем свободное вращение. Потом делаем из приготовленных металлических материалов прямоугольную раму и крепкий каркас.

Второй шаг — это приварка ножек, подобранных по высоте, с применением сварки. Далее каркас прикрывается листом из стали, для этого присоединяем его к раме. Создаем в нем отверстие нужной величины и закрепляем двигатель на равном расстоянии от режущих деталей. Специальный кожух и емкость для подачи сырья будут нужны для безопасности и эффективности процесса работы.

После изготовления каркаса начнем завершающий этап сборки дробилки для пластика. Для этого на ножи накладываем специальный защитный кожух и бункер, через который будет производиться подача материала. Во время изменения кожуха стоит заранее предусмотреть в нем дырку для присоединения оси со шкивом.

Последним действием считается присоединение режущего блока с валом мотора при помощи ремня. Все, конструкция сделана.

Рекомендации специалистов

Главный совет, который дают мастера, заключается в необходимости до начала работы сделать чертеж, чтобы точно знать, как будет выглядеть планируемая вами конструкция. Это поможет избежать неточностей и ошибок с размерами отдельных деталей.

Главный совет, который дают мастера, заключается в необходимости до начала работы сделать чертеж, чтобы точно знать, как будет выглядеть планируемая вами конструкция. Это поможет избежать неточностей и ошибок с размерами отдельных деталей.

Спланировав и собрав своими руками такой прибор, вы сможете, зная его конструкцию, спокойно вносить изменения и улучшать его. Обработанный пластик будет иметь такой размер, который закладывают в конструкционные возможности определенного устройства.

Во время выбора такого устройства заранее нужно определиться с тем, как часто агрегат будет применяться. Если работы на нем будет немного, и нагрузки планируются небольшие, то хватит электромотора слабой мощности, а вот для активного использования уже понадобится прибор более мощный и с огромным количеством оборотов.

А чтобы не нужно было собирать с пола обработанный фракционный материал, стоит под пилами предусмотреть угол для закрепления крепкого контейнера.

схема работы, изготовление своими руками, устройство

За каких-нибудь полвека пластмассы прочно вошли в жизнь человека. Изделия из них окружают нас, делая жизнь удобной и комфортной. Прочные и легкие, они настолько дешевы, что многие из них стали одноразовыми. Оборотной стороной этого удобства стали огромные запасы использованных пакетов, бутылок, сломанных игрушек и т. д. Они не разлагаются естественным путем и загрязняют окружающую среду.

Однако пластик поддается вторичной переработке. Перед тем, как отправить пластмассовые отходы на переработку, их требуется измельчить.

Дробилка для пластика

Дробилка для пластикаРазновидности измельчителей

Оборудование для измельчения подразделяется по назначению и по конструкции.

По назначению:

- Пленочные отходы. Эти агрегаты измельчают полипропиленовые, акриловые, полиэтиленовые, поливинилхлоридные пленки. Они снабжены V-образными ножами, режущими пленку подобно множеству ножниц.

- Тонкостенные изделия и бутылки. Используется несколько последовательно установленных резаков. Максимальная производительность достигается при полной загрузке устройства.

- Крупные и толстостенные изделия. Измельчают оконные рамы, корпуса приборов и т.п.

По конструктивному исполнению:

Каждая конструктивная группа оборудования предназначена для измельчения своего вида сырья:

- Щековые. Измельчение пластика проводится массивными стальными рифлеными пластинами, между которыми раздавливается и дробится пластик.

- Молотковые. Устройства ударного типа дробят сырье шарнирно закрепленными на вращающемся роторе молотками.

- Конусные. Сырье дробится между двумя конусами, напоминающими массивные терки.

- Роторные. Это самый популярный и наиболее универсальный вид дробилок для пластика.

Роторно-дисковый измельчитель

Применяются и так называемые универсальные агрегаты. В них просто объединены несколько типов дробилок, каждая из которых перемалывает свой тип отходов.

Более подробно о роторном измельчителе

Роторные дробилки пластмасс демонстрируют высокую производительность и глубину измельчения. Тонкостенные отходы измельчают высокооборотными устройствами, обрабатывающими до 100 литров в час.

Для толстостенных отходов используют машины с низкой скоростью вращения, но с высоким моментом, их мощность достигает 10 киловатт. Производительность ограничена 15 литрами в час, им по плечу самые твердые пластики. Средние и крупные перерабатывающие предприятия обычно располагают обоими подвидами роторных измельчителей. На малой скорости твердые отходы предварительно дробятся, а далее окончательно измельчаются на высокоскоростных устройствах.

Рабочие органы таких аппаратов — это сам массивный рифленый ротор и неподвижные боковые ножи, числом от 3 до 7. Сырье поступают в рабочую камеру из загрузочного бункера и попадают между ножами ротора и неподвижными ножами, где и измельчаются.

Дробилка со встроенным шредером-термокомпактором

Роторные измельчители выпускаются с одним или двумя роторами. В некоторые модели добавляют колосниковую решетку. Она действует как молотковый измельчитель.

Принцип действия дробилок для пластика и сферы применения

Принцип действия всех дробилок сходен. Он заключается в разрушении исходного материала механическим путем. В сырье вызывают необратимые деформации — растяжения, сдвига, скручивания. Для дробления используются как острые металлические детали оборудования, так и крупные частицы еще не измельченного сырья.

Для каждого вида сырья с учетом его механических свойств подбирается соответствующее оборудование. Например, пленку бессмысленно дробить, но легко резать. А полистироловые отходы бесполезно резать, но, благодаря их хрупкости, легко раздробить.

В промышленных установках для снижения шумности и постоянной очистки рабочих органов применяют воду.

Главные области, в которых применяют измельчители пластика, это:

- заготовительные цеха предприятий по производству пластмасс;

- заводы, утилизирующие вторсырье;

- пункты приема и первичной переработки вторсырья.

Изготавливаем дробилку самостоятельно

Дробилки промышленного производства обладают отличными рабочими качествами и внешним видом, но стоят недешево. Тем временем можно изготовить измельчитель пластика своими руками, для этого понадобится домашняя мастерская и навыки слесарных и сварочных работ.

Материалы и инструменты

Для изготовления устройства своими руками понадобится:

- Дисковые пилы- 20 штук. Диски должны без трещин и не гнутые. Лучше подобрать их с разной формой и количеством зубьев — это расширит возможности аппарата.

- Электродвигатель.

- Рабочий вал.

- Два подшипника .

- Два шкива.

- Приводной ремень.

- Стальной уголок или другой профиль для рамы и каркаса.

- Крепеж.

- Стальной лист 0,8- 1,5 мм .

- провода, выключатель и коммутационная коробка.

Порядок изготовления

- Собрать режущий блок. На ось надевают дисковые пилы, разделяя их толстыми шайбами или гайками.

- Закрепить на оси шкив и подшипники.

- Сварить из профиля опорную раму и вертикальный каркас.

- Обшить каркас стальным листом, предусмотрев отверстия для рабочего вала.

- Установить режущий блок, закрепив подшипники в предусмотренных креплениях.

- Установить на раму электродвигатель, закрепить на его валу второй шкив, отрегулировать натяжение приводного ремня.

- Присоединить провода в соответствии с электрической схемой, тщательно заизолировав соединения.

Самодельная дробилка для пластика

Дробилка для пластика, изготовленная своими руками, готова к приему сырья.

Рекомендации специалистов

Прежде чем просверлить первую дырку, необходимо сделать подробный чертеж будущего агрегата. Конструкторская проработка избавит вас от неточностей, несоответствий размеров и много численных переделок.

Имея минимальную техническую документацию на свой аппарат, вы также сможете сэкономить много времени, когда придет пора его улучшения или модификации.

На этапе проектирования также следует определиться с мощностью электродвигателя. Если вы планируете большие объемы работ и полную загрузку, то двигатель нужен помощнее. Если же агрегат будет работать эпизодически, по мере накопления отходов- то можно выбрать маломощный и сэкономить на электроэнергии.

Чтобы не собирать с пола пластиковую крошку, стоит предусмотреть под выходным отверстием место для контейнера или приспособление для крепления мешка.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

видео, технология, оборудование для утилизации, применение вторичного ПЭТ сырья

Пластиковые бутылки — это не просто тара для упаковки напитков и жидкостей.

Бутыли из ПЭТ — это уникальный материал, который даже после использования может иметь массу ценных применений.

Ежедневно они выбрасываются сотнями тысяч единиц. Люди и не догадываются, что это не просто мусор, а ценный сырьевой ресурс.

Из них можно изготовить множество полезных вещей и даже организовать мини-производство по переработке пластиковых бутылок в домашних условиях.

Особенности и преимущества рециклинга

Подавляющее большинство тары, которую мы используем для напитков и прочих жидкостей, изготовлено из полиэтилентерефталата (ПЭТ).

Этот материал легко узнаваем, он имеет следующие отличительные характеристики:

Этот материал легко узнаваем, он имеет следующие отличительные характеристики:

- Идеальная прозрачность. Упаковка из полиэфира отличается отличным светопропусканием.

- Жесткость. Несмотря на очень малую толщину стенки, материал не деформируется.

- Легкость. Изделия имеют малый вес по сравнению с объемом.

- Цвет. Классические цвета: светло-голубой, коричневый, зеленый, прозрачный.

Обратите внимание, что крышки и укупорочные кольца выполнены из другого пластика — полиэтилена или полипропилена.

В промышленности отходы ПЭТ идут на вторичную переработку. Технология рециклинга полиэфира достаточно проста.

Главное преимущество состоит в том, что полиэтилентерефталат имеет очень короткую зону плавления.

То есть для того, чтобы его расплавить, необходимо приложить минимальные усилия и небольшое время нагревания. Он плавится быстро и не выделяет вредных и токсичных веществ.

Кроме того, ПЭТ быстро застывает в обычной воде, то есть для его охлаждения не требуется специального оборудования. А самое главное преимущество — он практически не теряет своих полезных качеств.

Применение вторично переработанного ПЭТ:

- щетки и другие ворсистые изделия;

- нити для 3D-принтеров и ручек;

- волокна, веревки и нити;

- связующее для абразивов и т.д.

Этот очень небольшой список, куда можно применить переработанный ПЭТ из бутылок.

Адаптация переработки к домашним условиям

В переработке отходов тары ПЭТ нет каких-то трудностей.

В переработке отходов тары ПЭТ нет каких-то трудностей.

Но зато есть очень важные ключевые этапы, которые следует неукоснительно соблюдать:

- Сортировка — самый важный момент. Пластик необходимо отсортировать по цветам, так качество вторичного материала будет намного выше. Крышки, кольца и этикетки нужно полностью удалить.

- Предварительная мойка. Если это тара из-под воды, то эту стадию можно пропустить. Упаковку из-под молочной продукции и напитков желательно промыть изнутри. Это можно сделать проточной водой.

- Измельчение бутылок. Идеально подходят роторные дробилки с длинными острыми ножами. Промышленное оборудование очень дорогостоящее, поэтому для дома подойдут самодельные устройства. Варианты конструкций описаны ниже.

- Мойка. Для отмывки бутылок подойдут обычные тарные емкости (тазы, ведра, баки). Для не сильно загрязненных бутылок достаточно мойки в обычной теплой воде. Для удаления остатков пищи можно использовать трехстадийную мойку: замачивание в содовом растворе, мойку с применением средств для мытья посуды, ополаскивание в проточной воде.

- Сушка. Можно использовать духовой шкаф. Температура сушки 100-120°С, время 2 часа. Дробленые куски желательно периодически переворачивать.

- Экструзия. Поскольку предполагается использование исключительно самодельного устройства (описание ниже), то возможны варианты изготовления либо гранулы, либо жгута или нити.

Оборудование для утилизации своими руками

В домашних условиях можно обойтись без некоторых единиц оборудования и максимально упростить технологию. Но все же без дробилки и экструдера (гранулятора) работа будет невозможна.

В интернете можно найти массу советов по сборке и необходимым материалам. Рассмотрим наиболее подходящие и универсальные схемы.

Дробилка

На сайте есть статья с подробным описанием проекта «Дробилка для пластика своими руками«.

Для измельчения ПЭТ лучше подобрать комплект ножей с разными формами зубчиков. Это позволит повысить качество дробленого материала.

Экструдер

Поскольку полиэтилентерефталат быстро переходит в состояние расплава, то стоит рассматривать простейшие схемы агрегата. Потребуются следующие расходные материалы:

- Металлическое сверло для дрели самого большого диаметра. Это будет импровизированный шнек. Он будет толкать материал к выходу, попутно помогая пластику быстрее расплавиться.

- Обрезок металлической водопроводной трубы. По длине он должен соответствовать сверлу. Диаметр трубы следует выбирать с небольшим зазором.

- Мотор-редуктор. Это самая затратная часть. Если не удается найти б/у вариант, то стоит выбрать новый с частотой вращения от 10 до 100 оборотов в минуту.

- Нагревательный элемент. Для обмотки металлической части можно использовать нагреватель в форме прутка.

- Теплоизоляционный материал — стальной лист для изготовления бункера загрузки.

- В качестве формующей части (фильеры) изготавливается металлическая заглушка с отверстием в центре.

Для подключения нагревателя и элемента управления вращением электродвигателя лучше воспользоваться услугами опытного электронщика.

В управлении экструдер достаточно прост. Температуру лучше подбирать опытным путем, ориентируясь на начальный диапазон от 180°С.

Для охлаждения жгута расплавленного материала чаще всего достаточно воздуха, но иногда может потребоваться дополнительное остывание в воде.

Для этого жгут помещают в ванну прямоугольной формы с охлаждающей водой, которую в процессе можно менять по мере нагревания.

Готовый жгут можно наматывать либо в ручную, либо приспособить для этого тянущие ролики (например, от старой стиральной машины).

Применение вторичного ПЭТ

Очень интересным и экономически оправданным является изготовление нитей для 3D-печати. Особенно это актуально для тех, кто постоянно пользуется этими материалами в работе.

ПЭТ — это материал, из которого изготовлено большинство продаваемых сейчас нитей для трехмерной печати. Можно самостоятельно добавлять красители для придания желаемого оттенка изделию.

Кроме этого, можно изготовить:

Кроме этого, можно изготовить:

- волокна и прутки для кустарного производства щеток и метелок;

- абразивные материалы — для этого абразив замешивается вместе с дробленым материалом и подается в экструдер;

- шпагат или упаковочная лента — изменив отверстие в фильере, можно придать любую форму готовому изделию.

Альтернативное использование пластиковых бутылок

Бутылки ПЭТ — отличный материал для изготовления садовых скульптур. Он не разлагается на солнечном свете и может прослужить долгое время. Дизайн конструкции можно выбрать на свой вкус, все ограничивается лишь полетом фантазии.

Более интересны схемы практического использования пластиковых бутылок.

Из прозрачной тары можно построить теплицу. Для этого используют чистые неокрашенные бутыли с крышками. Ведь воздух — это самый лучший теплоизоляционный материал. Пустые емкости отлично подойдут и для утепления фундамента тепличной конструкции.

Очень эффективной схемой может оказаться отопление такой теплицы пиролизными газами, получаемыми при сжигании этих же бутылок. Схема перспективная, поскольку затраты на теплоноситель будут минимальные. Сырье для отопления в буквальном смысле добывается из мусора.

Вопросу изготовления различных поделок и вещей из бутылок посвящена отдельная статья. Также читайте, что можно сделать из крышек.

Видео по теме

Из данного видео вы сможете узнать, как выглядит и как работает самодельный экструдер для утилизации пластиковых бутылок:

Итоги

Пластиковые бутылки в наше время не стоит рассматривать только как отходы. Данная статья убедительно доказывает, что даже при минимальных вложениях можно получать экономически интересные продукты.

Сырье — это мусор, который буквально лежит под ногами. Пустая пластиковая бутылка может быть переработана в полезную вещь, которая обретет вторую жизнь.

Вконтакте

Google+

Одноклассники

внешний вид конструкции напоминает необычные лезвия на ножницах, она подходит для работы с такими разновидностями пластика, как акрил, пленка и нейлон;

внешний вид конструкции напоминает необычные лезвия на ножницах, она подходит для работы с такими разновидностями пластика, как акрил, пленка и нейлон; дисковые пилы. Стандартное их количество составляет примерно двадцать штук. Так как это считается основанием всего устройства, выбирать их стоит только качественные и с разной конфигурацией зубьев, что помогает хорошо измельчать отходы;

дисковые пилы. Стандартное их количество составляет примерно двадцать штук. Так как это считается основанием всего устройства, выбирать их стоит только качественные и с разной конфигурацией зубьев, что помогает хорошо измельчать отходы;