Самые производительные комбайны для сбора урожая

29.08.2019

За последние десятилетия эффективность сельскохозяйственной техники многократно увеличилась. Мощные современные комбайны имеют ширину режущего инструмента до 12 метров и резервуар для более чем 12,5 тонн зерна. Они обрабатывают до 8 га в час, что соответствует площади 11 футбольных полей. Зерноуборочные машины, помимо сбора зерна, также используются для сбора кукурузы, рапса и подсолнечника.

Актуальность покупки комбайнов с повышенной производительностью, зачастую связана с потребностью в обработке большой площади в сжатые сроки. На площадке Autoline, представлены комбайны любой мощности от известных локальных продавцов и производителей техники. С различными марками и моделями зерноуборочной техники можете ознакомиться по этой ссылке.

Список ТОП 5 монстров производительности среди зерноуборочных комбайнов

1 место — New Holland серия CR

Комбайн NH CR10.90 имеет самый мощный двигатель FPT Industrial Cursor 16 объемом 15 927 см3 и мощностью 480 кВт/653 л. с., удостоившийся звания «Diesel Engine of the Year 2014». NH CR10.90 – самая производительная машина линейки CR, имеет складной бункер для зерна объемом в 14 500 литров.

Серия CR отличается применением технологии «Twin Rotor», которая основана на двойных роторах, связанных с управлением DFR (Dynamic Feed Roll). Эту технологию итальянский производитель впервые применил 40 лет назад. Комбайны New Holland используются в связи с низким уровнем повреждения зерна, разумном соотношении производительности к цене и качеству.

NH CR10.90 включен в книгу рекордов Гиннеса, он собрал 797,66 тонны пшеницы в течение восьми часов. Средняя продуктивность модели составляет до 90 тонн пшеницы в течение часа при потерях зерна до 1%.

2 место – Claas Lexion серия 700

Lexion выпускается с 1995 года на заводе в Харзевинкель. Немецкая компания выпустила более 50 тысяч комбайнов Lexion серии 400, 500, 600 и 700. Claas Lexion 780 – крупная зерноуборочная машина немецкого производителя. Это один из самых мощных комбайнов в мире.

Модель оснащена:

двигателем Mercedes-Benz OM 473 LA мощностью 460 кВт/625 л. с.;

двумя роторами;

отделением для зерна 13 500 л.

APS повышает пропускную способность комбайна до 20% за счет ускорения потока от 3 м/сек до 20 м/сек, а Cemos Automatic обеспечивает автоматическое управление работой основных систем комбайна.

Производительность линейки 700 меньше, чем у представителей New Holland.

В зависимости от урожайности и влажности немецкая техника собирает 40 – 50 тонн/час.

3 место –

Серия комбайнов Case IH Axial выпускается уже порядка 40 лет, а первые машины сошли с конвейера в 1997 году. Линейку отличает использование одного большого ротора. Axial-Flow 9240 приводится в движение двигателем FPT Cursor 16 мощностью 466 кВт/634 л. с., как и в комбайне NH CR 10.90.

У модели 9240 есть складной бункер для зерна объемом до 14 400 литров, который выгружается со скоростью 159 литров в секунду. Для сбора урожая используют жатки шириной до 12,5 метра.

4 место – John Deere S 690

John Deere S 690 – самый большой комбайн американского производителя, оборудованный системой обмолота, которая состоит из одного ротора. Двигатель John Deere Powertech объемом 13,9 литра обеспечивает мощность 460 кВт/625 л. с. Комбайн оснащен бункером для зерна емкостью 14 100 литров, который выгружается со скоростью 135 л/сек. Технику с логотипом оленя можно оснастить жаткой шириной до 12,2 метра. Модель выпускается с 2007 года, а модернизацию с применением более мощного двигателя провели в 2011 году. Предшественником этой машины были комбайны JD 9880 STS и JD 9880i STS, которые производятся с 2001 года.

5 место – Ростсельмаш TORUM 760

Крупнейший комбайн производится за восточной границей. Машины российского производства оснащены шестицилиндровым двигателем Cummins объемом 11,9 литра и мощностью 360 кВт/490 л. с. Емкость топливного бака – 850 литров, бункер для зерна в зависимости от версии имеет 10 500 или 12 000 литров. Скорость разгрузки – 105 л/сек. Ширина уборочного узла: 6,0/7,0/9,0 м.

свыше 1000 га зерновых + пропашные

В предыдущей публикации мы говорили о зерноуборочной технике Ростсельмаш, оптимальной для хозяйств с небольшими площадями. В этой кратко коснемся мощных высокопроизводительных машин, которые выбирают крупные сельхозпредприятия.

В линейке производителя три семейства таких ЗУК с различными типами МСУ – например, следующие модели: однобарабанный ACROS 595 Plus, роторный TORUM 750 / 780, двухбарабанный RSM 161. Как и ранее, мы не станем рассматривать технические параметры машин — они доступны на сайте производителя и дилеров. Остановимся на производительности и экономичности.

Производительность и экономичность ACROS 595 Plus

ACROS 595 Plus (325 л. с.) — классический комбайн с однобарабанным МСУ и клавишным соломотрясом, самая производительная машина в своей серии, рассчитанная на уборку зерновых урожайностью от 50 ц/га. По уже имеющимся практическим данным комбайн за сезон способен убрать больше заявленных производителем 1 000 га.

К сожалению, результаты испытаний МИС не доступны, но в июле 2016 г. машина приняла участие в сравнительных испытаниях, инициированных Министерством сельского хозяйства Оренбургской области. Вместе с ACROS 595 Plus

в соревнованиях приняли участие 5 машин: JDW650, NHCSX 6090, NHCX7080, ClaasTucano 430, АГРОМАШ 5000.

Испытания проводились на прямом комбайнировании озимой пшеницы урожайностью 32,1 ц/га. Производительность определена в соответствии с требованиями нормативных документов при уровне потерь на прямостоящем хлебостое до 2 %. Результаты приведены в таблице ниже.

Операция | ACROS 595 Plus | JD W650 | NH CX 7080 | Claas Tucano 430 | NH CSX 6090 | АГРОМАШ 5000 |

Мощность двигателя, л. с. | 325 | 320 | 364 | 260 | 299 | 276 |

Захват жатки, м | 7,0 | 7,6 | 7,3 | 7,7 | 9,2 | 7,2 |

Производительность на 1 м ширины захвата адаптера | 2,4 | 1,7 | 1,3 | 1,1 | 0,9 | 0,9 |

Производительность, т/ч | 17,0 | 13,2 | 9,2 | 8,8 | 8,6 | 6,6 |

Производительность, га/ч | 4,9 | 4,5 | 2,7 | 2,7 | 2,7 | 2,2 |

Расход топлива, л/т | 2,87 | 4,54 | 4,56 | 4,6 | 4,44 | 5,68 |

Дробленое зерно, % | 1,42 | 2,42 | 1,46 | 1,71 | 1,1 | 1,45 |

Сорная примесь, % | 0,1 | 0,06 | 0,02 | 0,04 | 0,54 | 0,21 |

Производительность TORUM 750 / 780

TORUM 750 / 780 — зерноуборочные комбайны, реализованные на базе роторного МСУ

с вращающейся декой. Предназначены для уборки фонов с урожайностью от 40 ц/га. Благодаря особенностям конструкции, показывают очень высокую производительность при внушительной экономичности и обеспечивают стабильный технологический процесс на влажных полях. Пример подтвержденной производительности TORUM 780 приведен ниже.

Операция | Культура | Урожайность | Произво-дительность |

прямое комбайнирование | озимая пшеница | 32,1 ц/га

| 27,0 т/ч или 6,57 га/ч |

Производительность RSM 161

RSM 161 — флагманский зерноуборочный комбайн Ростсельмаш, машина с двухбарабанным МСУ, предназначенная для работы на высокоурожайных фонах повышенной влажности, соломистости. В продаже с 2015 г.

В сети можно найти результаты испытаний машин до их запуска в серийное производство, но нам они не так интересны, как характеристики рабочих комбайнов. Хотя подобной информации пока немного, но она все же есть. Первые результаты были получены в ходе демо-тура, в котором участвовали как раз серийные комбайны, отправившиеся к владельцам после показов (или оставшиеся в хозяйствах ‒ участниках тура).

На уборке ячменя урожайностью 15-20 ц /га комбайн показал производительность 7,0 га/ч. На уборке пшеницы урожайностью 25-30 ц/га при высокой засоренности зеленым сорняком и влажностью на корню 20-20 % — 7,8 га/ч.

Уже появились и «сезонные» отзывы владельцев. Так, на пшенице урожайностью от 27 до 35 ц/га RSM 161 убрал за 11 дней почти 1 000 га. Производительность — до 10 га/ч. На пшенице урожайностью 35-40 ц/га бункер (10 500 л, ≈ 7,8 т) намолачивал за 10-11 мин. За 21 день намолот составил 3 600 т. По мнению сельхозпроизводителей, преимуществами RSM 161 также являются цельность и высокая чистота зерна, экономичность мотора.

Не претендуя на полноту сведений, мы постарались передать саму, на наш взгляд, интересную информацию без рекламы. Надеемся, она и для вас оказалась полезна.

Как увеличить производительность комбайна?

Александр Дранишников

Несмотря на то, что возможности всех существующих конструкций современных зерноуборочных комбайнов практически достигли вершины своего технического совершенства, имеется еще множество резервов для повышения их производительности.

Уборка методом очеса. За и против

По мнению многих специалистов, одним из действительно эффективных вариантов, благодаря которому можно добиться существенного повышения производительности уборочных машин, является оснащение комбайнов очесывающими жатками.

Всесторонние испытания и опыт практического применения очесывающих устройств как в странах СНГ, так и в дальнем зарубежье подтвердили их высокую эффективность, особенно в условиях повышенной влажности, при уборке полеглых хлебов и высокой засоренности посевов. Существенное снижение технологической массы соломы, поступающей в молотильное устройство комбайна, снижает нагрузку и износ рабочих элементов молотильного аппарата и позволяет проводить уборку на более высоких скоростях. А это, в свою очередь, обеспечивает повышение производительности уборочных машин (в зависимости от условий работы и вида убираемых культур) в 1,9-2,5 раза.

Но, несмотря на все преимущества и достоинства технологии очеса, приходится констатировать один весьма малоприятный факт. Насколько легко и быстро проводится уборка зерна, настолько серьезной оказывается впоследствии проблема стоящей на корню соломы.

Если в хозяйстве (до применения очесывателя) незерновая часть урожая использовалась для нужд животноводческой фермы, то новая технология потребует проведения дополнительных операций по скашиванию и укладыванию оставшейся соломы в валки. Использование соломы в качестве удобрения также повлечет за собой существенные расходы. А разговоры о том, что орудия (традиционно применяемые для лущения стерни) способны решить возникшую проблему — не больше чем разговоры. Ни двухследная дисковая борона, ни, тем более, дисковый лущильник не в состоянии «запахать» подобный объем растительной массы. Даже такому, казалось бы, мощному и агрессивному орудию как тяжелая У-образная дисковая борона для данной операции понадобится далеко не один и не два рабочих похода. Чрезмерный перерасход топлива, связанный с многоразовыми проходами подобных орудий, способен аннулировать все ожидаемые дивиденды. Не стоит забывать и о качественной стороне таких мероприятий — достаточном измельчении и равномерном распределении растительных остатков, что, для дисковых орудий, является практически невыполнимой задачей. Учитывая то, что скорость перегнивания соломы напрямую связана со степенью ее измельчения (табл. 1), а крупные пласты неравномерно заделанной соломы тормозят развитие корневых систем растений и существенно замедляют процессы циркуляции воды и воздуха в почве, перед дискованием растительной массы потребуется провести ее предварительную обработку с помощью специального измельчителя — мульчирователя. В последнее время подобные машины особенно популярны в хозяйствах, специализирующихся на выращивании кукурузы и подсолнечника.

По оценкам зарубежных специалистов, затраты на применение мульчирователя после очеса (в условиях Западной Европы) оцениваются в 20-30 евро/га. Кроме этого, мульчирователь может пригодится для измельчения сидератов или ухода за паровым полем.

Подведем итог. С одной стороны, можно (при относительно небольшом капиталовложении) практически вдвое повысить производительность имеющегося в хозяйстве комбайна, а с другой — оставшаяся в поле солома (для уборки которой необходимы дополнительные затраты средств и времени), а также неспособность данного типа жаток убирать кукурузу и подсолнечник.

Но. Если учесть, что сроки уборки реально сокращаются вдвое, то можно смириться с дополнительными затратами времени на скашивание или измельчение соломы. А уж если существующий парк зерноуборочной техники способен убрать в два раза больше, то есть смысл задуматься над увеличением возделываемых площадей (а соответственно получить дополнительную прибыль, не увеличивая при этом количество комбайнов). В этом случае вопрос финансовых расходов на «борьбу» с соломой будет выглядеть несколько иначе, ведь покупка очесывающей жатки практически равноценна приобретению еще одного комбайна, а это уже серьезная экономия.

В то же время в системе нулевой обработки почвы оставшаяся в поле солома не является проблемой. В компании «Агро-Союз» уже не первый год успешно практикуют прямой посев непосредственно после очеса.

Высокий срез — доступная альтернатива

Определенной «практической зрелости» достигла к настоящему времени еще одна технология — «высокий срез». В данном случае, в отличие от очеса растений с помощью специальных устройств, хлебная масса скашивается обычной жаткой, установленной на максимальную высоту среза. Так же, как и в случае с очесывающей жаткой, в комбайн поступают практически только колосья. По информации Центра сельскохозяйственных технологий и механизации (Нордхаузен, Германия), вследствие этого выработку можно повысить на 25-40%. Кроме того, расход топлива снижается на 9-12 л/ч, уменьшается износ молотилки и измельчителя соломы. Наконец, сводится к минимуму перенос влаги от соломы к зерну и, как показали производственные наблюдения, снижаются потери зерна после очистки до 1 ц/га. В целом, применение новой технологии в условиях Западной Европы может принести экономический эффект от 30 до 70 евро/га.

Недостатком данной технологии, равно как при использовании очесывающих жаток, является большое количество стоящей на корню соломы.

Настройка комбайна

Во время уборки зерновых с помощью как очесывающих жаток, так и с применением технологии высокого среза в молотилку комбайна не поступает или, практически, не поступает солома. В связи с чем возникает вопрос о необходимости каких-либо дополнительных регулировок зерноуборочного комбайна. Ведь, теоретически, отсутствие упругой прокладки (каковой является солома) в молотилке может способствовать процессу дробления зерна.

По мнению специалистов из Нордхаузена, дополнительные регулировки необходимы. В первую очередь, необходимо снизить скорость вращения барабана на 150-180 об/мин, что обеспечит более щадящий обмолот, сохранит непрерывность подачи хлебной массы и полный вымолот. Дальнейшее снижение числа оборотов не рекомендуется, поскольку при высоком срезе увеличивается скорость движения, чем достигается более полное наполнение молотильной камеры колосьями.

Для более точной регулировки молотилки следует использовать подбарабанье. Его влияние на количество дробленого зерна почти в три раза меньше, чем у барабана. Если обмолот все еще жесткий, то лучше увеличить зазор подбарабанья, чем уменьшать частоту вращения барабана, рискуя тем самым снизить пропускную способность. Какая установка правильна, необходимо проверить. При высоком срезе количество дробленого зерна не должно превышать 3%, а число невымолоченных зерен из 50 колосьев — 6-10. Соответственно необходимо изменить и установочные параметры очистки. В случае необходимости рекомендуется чуть-чуть увеличить раскрытие жалюзи верхнего решета, чтобы обеспечить нормальную сепарацию возросшего зернового потока. Значительно больше (на 1-3 мм), в отличие от нормального обмолота, необходимо раскрыть жалюзи нижнего решета. Следует несколько увеличить производительность вентилятора для обеспечения надежного выделения из мощного зернового потока остей и половы. Также необходимо увеличить раскрытие пластин удлинителя верхнего решета для улавливания необмолоченных колосьев (табл. 2).

В то же время, в ходе длительных испытаний очесывающих жаток, специалисты Университета Мартина Лютера (Галле, Германия) пришли к заключению: «Несмотря на то, что применение очесывающего устройства ведет к увеличению доли зерна в обмолачиваемой массе (по сравнению с традиционной жаткой), в наших опытах не было установлено увеличения доли дробленого зерна».

Таким образом, вопрос о проведении каких-либо дополнительных регулировок комбайна можно считать открытым для дальнейших дискуссий.

Эффективная уборка с прицепом-перегружателем

Еще одним из немаловажных факторов снижения уборочных затрат является оптимальное использование имеющейся в парке транспортной техники. Четкое соответствие транспортной технологии пропускной способности уборочных машин особенно важно тогда, когда в работу включены высокопроизводительные комбайны. Недооценка всей важности данной проблемы нередко приводит к тому, что большинство комбайнов используют рабочее время всего лишь на 50.

В целях максимально эффективного использования уборочной техники большинство хозяйств Западной Европы применяют специализированные прицепы-перегружатели. Данные машины представляют собой одно-, двух-, трех- и даже четырехосные крупногабаритные прицепные тележки, оборудованные выгрузным шнеком.

Однако использование подобных прицепов (снаряженная масса которых нередко более чем в два раза превышает массу зерноуборочных машин) приводит к серьезным проблемам, связанным с переуплотнением почвы. Исходя из этого, большая часть производителей прицепов-перегружателей оснащает свои машины широкопрофильными шинами низкого давления. В отдельных случаях — используется резино-гусеничный ход. Но, чем лучше ходовая часть предотвращает уплотнение почвы, тем хуже она приспособлена для транспортировки грузов по дорогам общего пользования. Именно поэтому такие прицепы используются преимущественно для работы в поле, осуществляя доставку зерна от комбайнов к стоящим на краю поля скоростным автопоездам.

По оценкам зарубежных специалистов, использование прицепа-перегружателя может способствовать повышению производительности комбайна в среднем на 20-25%.

Стратегия разгрузки

Применение прицепа-перегружателя оправдано, если в работе находятся как минимум два комбайна, если же одновременно три и более комбайнов, требуется четкое согласование работы комбайнеров и водителя прицепа-перегружателя. Сколько комбайнов может обслуживаться одним прицепом-перегружателем, зависит от того, сколько времени занимает:

- движение к комбайнам;

- перегрузка зерна;

- движение к дорожному транспортному средству;

- разгрузка;

- простой;

- количество зерна, намолоченное в течение этого времени.

Принципиально выгрузка зерна в прицеп-перегружатель должна производиться на ходу. Это возможно на любом отрезке поля, за исключением участков, где необходимы объезды или поворотные маневры. Для непосредственной организации работы могут применяться различные варианты.

- Разгрузка на ходу. В данном случае подъезд прицепа-перегружателя осуществляется по мере заполнения бункера комбайна.

- Разгрузка на краю поля. Комбайны выгружают зерно в прицеп-перегружатель систематически на краю поля независимо от степени заполнения бункера. При этом комбайнеры пытаются так организовать свою работу, чтобы по мере заполнения бункера оказаться вблизи прицепа-перегружателя и произвести разгрузку.

- Разгрузка в середине поля. Прицеп-перегружатель подъезжает к середине поля, и в него производят выгрузку все проезжающие комбайны, бункеры которых заполнены хотя бы наполовину.

Для достижения минимального времени оборота, а вместе с тем и снижения требуемого числа прицепов-перегружателей для заданного количества комбайнов, необходимо учесть, что эффективность представленных вариантов во многом зависит от различных условий:

- разгрузка бункера по потребности оправдывается при длине гона менее 300 м;

- при большей длине гона рекомендуется систематическая разгрузка комбайнов на краю поля вне зависимости от степени заполнения бункера;

- при очень большой длине гона, когда намолоченное за один круг зерно не вмещается в бункер, вариант 3 позволит наиболее оптимально использовать возможности прицепа-перегружателя.

Если прицеп-перегружатель почти заполнен и не может принять зерно от всех комбайнов, необходимо попытаться обслужить те из них, что находятся на участках, недоступных дорожному транспорту. Остальные комбайны должны в этом случае разгружать зерно на краю поля непосредственно в дорожные транспортные средства. Таким способом возможно кратковременно избежать деления зернового клина, которое без применения прицепа-перегружателя было бы необходимым.

Наряду с длиной гона влияние на согласованность работы комбайнов и прицепа-перегружателя оказывает и ширина захвата жаток. Использование широкозахватных жаток позволяет сократить время на повороты комбайна и тем самым повысить производительность, однако этот эффект может быть очень быстро сведен к нулю из-за необходимости дополнительной выгрузки зерна на длинных гонах. Поэтому при высокой урожайности и/или экстремально больших гонах не стоит приобретать жатку с наибольшей шириной, если только она не нужна для обеспечения минимальной технологической нагрузки молотильного аппарата.

Влияние на пропускную способность всей уборочной цепи и тем самым на затраты оказывает согласование емкостей прицепа-перегружателя, транспортного средства и бункера комбайна. При двух комбайнах на поле объем прицепа-перегружателя должен составлять чуть более двух бункеров, при трех комбайнах — немногим более трех бункеров. Объем кузова дорожных транспортных средств должен быть подобран таким образом, чтобы его вместимость в целое число раз превышала объем кузова прицепа-перегружателя. Таким образом, уменьшается пребывание транспортного средства на поле за счет исключения ненужных простоев.

Кроме этого, приобретение прицепа-перегружателя станет особенно эффективным, если он дополнительно будет использоваться для транспортировки и загрузки семян или удобрений в бункеры сеялок или разбрасывателей удобрений.

ТЕОРЕТИЧЕСКИЙ АНАЛИЗ ЗАТРАТ МОЩНОСТИ КОМБАЙНА И ОБОСНОВАНИЕ ПУТИ ЕЕ ПЕРЕРАСПРЕДЕЛЕНИЯ

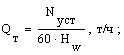

Определение рабочей скорости и производительности зерноуборочного комбайна с существующим и разрабатываемым измельчителем-разбрасывателем.

Эффективная мощность двигателя комбайна определяется по формуле [1]:

| Ne= Nпер+Nизм+Nтехн+Nхх, | (1) |

где Nпер— мощность на передвижение комбайна, кВт;

Nизм— мощность затрачиваемая на работу измельчителя, кВт;

Nтехн— мощность на выполнение технологического процесса, кВт;

Nхх— мощность на холостой ход, кВт;

Мощность на передвижение комбайна определяется по формуле:

| Nпер = Pд ∙ g ∙ f ∙ v / [1020 ∙ ƞ ∙ (1-б)] | (2) |

где, Pд— эксплуатационная масса комбайна, кг;

g — ускорение свободного падения, g =9,81м/с2;

f — обобщенный коэффициент перекатывания, f =0,11;

v — скорость комбайна при движении по полю, м/с;

ƞ — КПД гидротрансмиссии ходовой части комбайна, ƞ =0,65;

б — коэффициент буксования, б = 0,02;

Эксплуатационную массу комбайна определим следующим образом:

| Pд =Р + Рз+ Ргсм + Рк, | (3) |

где Р — конструктивная масса комбайна, кг;

Рз— масса зерна заполненного бункера, кг;

Ргсм— масса горюче-смазочных материалов и воды, кг;

Рк — масса комбайнера, кг;

В формуле (2) нам неизвестна скорость движения комбайна, которая зависит от урожайности листостебельной массы.

Мощность на выполнение технологического процесса:

| Nтехн= Nуд ∙ Q , | (4) |

где Nуд – удельная мощность на выполнения технологического процесса, кВт/кг/с;

Q – пропускная способность молотильного аппарата, кг/с.

Nуд зависит от диаметра и количества молотильных барабанов, для однобарабанных комбайнов диаметром 610мм Nуд=6,6 кВт/кг/с; если диаметр свыше 610мм Nуд=6,9 кВт/кг/с; для двухбарабанных комбайнов Nуд=7,4 кВт/кг/с.

Мощность на холостой ход рабочих органов комбайна:

Мощность на привод рабочих органов серийного измельчителя-разбрасывателя соломы:

| Nизм= 1,6Qс + 3,7qc, | (6) |

где Qс — подача соломы в измельчитель, кг/с, при соотношении зерна к соломе 1:1(для условий Северного Казахстана) она будет равна половине пропускной способности молотилки;

qc — фактическая подача соломы в измельчитель, кг/с.

| qc=В∙ v∙ Ус | (7) |

где В – ширина захвата жатки, м;

Ус — урожайность соломы при соотношении зерна к соломе 1:1(для условий Северного Казахстана).

В формуле (6 и 7) так же присутствует скорость, которая зависит от скорости, но нам она пока неизвестна.

В формулах (4) и (5) нам неизвестна пропускная способность молотилки.

В ВИМе (Всероссийский институт механизации) установлено, что среднестатистическая величина пропускной способности комбайна (математическое ожидание в процессе многократных испытаний на обмолоте озимой пшеницы при потерях зерна молотилкой 1,5%) имеет высокий коэффициент множественной корреляции с основными параметрами комбайна: мощностью двигателя, площадью подбарабанья, соломотряса и решет очистки. Исходя из принципа подобия и гармоничности комбайна, введено понятие «параметрический индекс комбайна» ik, который объединяет в одно критериальное уравнение основные параметры. Для зерноуборочного комбайна с классической схемой молотилки [2] параметрический индекс равен:

| ik=0.25( | (8) |

где Ne— мощность двигателя, л.с; Fп, Fc, Fр— площади подбарабанья, соломотряса и решет очистки м2.

Установлена корреляционная связь между пропускной способностью комбайна и его параметрическим индексом:

Представим исходные по комбайнам Есиль-740, Вектор 410, Акрос 530, Есиль-760 (таблица1).

Таблица 1.

Исходные данные к расчету баланса мощности зерноуборочных комбайнов

Комбайн | Есиль-760 | Вектор 410 | Есиль-740 | Акрос 530 |

Эффективная мощность комбайна Ne, Квт(л.с.) | 243(330) | 154(210) | 154(210) | 194(253) |

Эксплуатационная масса комбайна с учетом всех составляющих (Р,Рз, Ргсм, Рк), кг | 24080 | 15920 | 17130 | 25160 |

Диаметр молотильного барабана, мм: |

| 800 | 800 | 800 |

-первого | 600 |

|

|

|

-второго | 800 |

|

|

|

Площадь подбарабанья Fп, м2 | 2,39 | 1,10 | 1,09 | 1,38 |

Площадь соломотряса Fс,м2 | 6,15 | 5 | 4,92 | 6,15 |

Площадь решет очистки Fр, м2 | 5 | 3,59 | 3,86 | 4,74 |

Ширина захвата жатки B, м | 9 | 7 | 7 | 9 |

Результаты расчетов пропускной способности для применяемых в Северном Казахстане комбайнов приведены в таблице 2.

Таблица 2.

Результаты расчетов пропускной способности для применяемых в Северном Казахстане комбайнов – Есиль-760, Есиль-740, Вектор-410, Акрос-530

Марка | Пропускная способность по массе Q | Пропускная способность по соломе Qс |

Есиль-760 | 12,82 | 6,41 |

Есиль-740 | 7,78 | 3,89 |

Вектор 410 | 7,67 | 3,83 |

Акрос 530 | 9,78 | 4,89 |

Зная пропускную способность легко определить мощность на выполнение технологического процесса и мощность на холостой ход рабочих органов для указанных марок комбайнов. Результаты расчета приведены в таблице 3.

Таблица 3.

Мощность на выполнение технологического процесса и на холостой ход рабочих органов

Комбайн | Есиль-760 | Вектор 410 | Есиль-740 | Акрос 530 |

Мощность на выполнение технологического процесса Nтехн, Квт | 94,86 | 52,92 | 53,68 | 67,48 |

Мощность на холостой ход Nх.х, Квт | 35,25 | 21,09 | 21,39 | 26,89 |

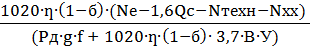

Из формулы (1) получим:

| Nпер+ Nизм = Ne – (Nтехн+Nхх ), | (10) |

или в развернутом виде:

|

| (11) |

Найдем из уравнения (11) скорость:

| v = | (12) |

В таблице 4 представлена зависимость скорости рассматриваемых зерноуборочных комбайнов от урожайности.

Таблица 4.

Зависимость скорости зерноуборочных комбайнов с существующим измельчителем от урожайности

Комбайн | Есиль-760 | Вектор 410 | Есиль-740 | Акрос 530 | ||||||||

Урожайность соломы, кг/м2 /(ц/га)

| 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 |

10 | 15 | 20 | 10 | 15 | 20 | 10 | 15 | 20 | 10 | 15 | 20 | |

Урожайность хлебной массы, ц/га | 21 | 31 | 42 | 21 | 31 | 42 | 21 | 31 | 42 | 21 | 31 | 42 |

Фактическая подача соломы qc , кг/с | 2,32 | 3,25 | 4,29 | 1,94 | 2,69 | 3,54 | 1,78 | 2,49 | 3,28 | 1,99 | 2,8 | 3,7 |

Скорость комбайна, м/с | 2,35 | 2,26 | 2,17 | 2,52 | 2,41 | 2,30 | 2,32 | 2,23 | 2,13 | 2,02 | 1,95 | 1,87 |

В таблице 5 представлен баланс мощности рассматриваемых зерноуборочных комбайнов от урожайности.

Таблица 5.

Баланс мощности зерноуборочных комбайнов с серийным измельчителем в зависимости от урожайности

Комбайн | Есиль-760 | Вектор 410 | Есиль-740 | Акрос 530 | |||||||||||||||

Урожайность соломы, кг/м2/(ц/га)

| 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 | |||||||

10 | 15 | 20 | 10 | 15 | 20 | 10 | 15 | 20 | 10 | 15 | 20 | ||||||||

Урожайность хлебной массы, ц/га | 21 | 31 | 42 | 21 | 31 | 42 | 21 | 31 | 42 | 21 | 31 | 42 | |||||||

Затраты мощности на передвижение Nпер, кВт | 92,7

| 90,3 | 86,7 | 66,6

| 63,6 | 60,7 | 65,9

| 63,4 | 60,5 | 84,3

| 81,4 | 78,1 | |||||||

Мощность на привод рабочих органов существующего измельчителя Nизм, кВт | 18,8 | 22,3 | 26,1 | 13,3 | 16,1 | 19,2 | 12,8 | 15,4 | 18,4 | 15,2 | 18,2 | 21,5 | |||||||

Затраты мощности на выполнение технологического процесса Nтехн, кВт | 94,9 | 52,9 | 53,7 | 67,5 | |||||||||||||||

Мощность на холостой ход Nх.х, кВт | 35.2 | 21,1 | 21,4 | 26,9 | |||||||||||||||

Эффективная мощность двигателя комбайна Ne, кВт | 243 | 154 | 154 | 194 | |||||||||||||||

Nизм/ Ne, % | 8 | 9 | 11 | 9 | 10 | 12 | 8 | 10 | 12 | 8 | 9 | 11 | |||||||

Вывод:

Исходя из таблицы 5, можно сделать вывод, что с повышением урожайности повышается и энергопотребление комбайна на измельчение соломы. Затраты мощности на привод рабочих органов измельчителя соломы составляют при этом от 8 до 12% мощности двигателя.

При установке разрабатываемого измельчителя мощность на измельчение соломы по данным КФ ТОО «КазНИИМЭСХ» распределяется следующим образом:

| У = 10 ц/га → Nизм = 4,5 % от Ne У = 10 ц/га → Nизм = 5 % от Ne У = 10 ц/га → Nизм = 5,5 % от Ne

|

(13) |

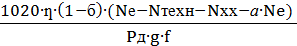

С учетом этого определим мощность на передвижение при установке предлагаемого измельчителя.

| Nпер = Nе — ( Nтехн + Nхх + Nизм ) | (14) |

или в развернутом виде:

|

| (15) |

где а — коэффициент, определяющий долю затрат мощности на измельчение и разброс соломы предлагаемым измельчителем, а = 0,045…0,055

Из (15) найдем скорость:

| v = | (16) |

Зависимость скорости от урожайности представим в таблице 6.

Таблица 6.

Зависимость скорости зерноуборочных комбайнов с предлагаемым измельчителем от урожайности

Комбайн | Есиль-760 | Вектор 410 | Есиль-740 | Акрос 530 | ||||||||

Урожайность соломы, кг/м2 /(ц/га)

| 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 |

10 | 15 | 20 | 10 | 15 | 20 | 10 | 15 | 20 | 10 | 15 | 20 | |

Урожайность хлебной массы, ц/га | 21 | 31 | 42 | 21 | 31 | 42 | 21 | 31 | 42 | 21 | 31 | 42 |

Фактическая соломы подача qc , кг/с | 2,52 | 3,62 | 4,93 | 2,12 | 3,05 | 4,15 | 1 ,94 | 2,8 | 3,8 | 1,99 | 2,8 | 3,7 |

Скорость комбайна, м/с | 2,55 | 2,52 | 2,49 | 2,76 | 2,73 | 2,70 | 2,53 | 2,50 | 2,47 | 2,18 | 2,15 | 2,13 |

Баланс мощности зерноуборочных комбайнов с предлагаемым измельчителем в зависимости от урожайности представим в таблице 7.

Таблица 7.

Баланс мощности зерноуборочных комбайнов с предлагаемым измельчителем в зависимости от урожайности

Комбайн | Есиль-760 | Вектор 410 | Есиль-740 | Акрос 530 | ||||||||||||||||

Урожайность соломы, кг/м2/(ц/га) | 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 | ||||||||

10 | 15 | 20 | 10 | 15 | 20 | 10 | 15 | 20 | 10 | 15 | 20 | |||||||||

Урожайность хлебной массы, ц/га | 21 | 31 | 42 | 21 | 31 | 42 | 21 | 31 | 42 | 21 | 31 | 42 | ||||||||

Затраты мощности на передвижение Nпер, кВт | 101,9

| 100,7 | 99,5 | 72,9

| 72,1 | 71,3 | 71,9

| 71,1 | 70,2 | 91,0

| 89,7 | 88,9 | ||||||||

Мощность на привод рабочих органов разрабатываемого измельчителя Nизм, кВт | 10,9 | 12,2 | 13,4 | 6,9 | 7,7 | 8,47 | 6,9 | 7,7 | 8,47 | 8,7 | 9,7 | 10,7 | ||||||||

Затраты мощности на выполнение технологического процесса Nтехн, кВт | 94,9 | 52,9 | 53,7 | 67,5 | ||||||||||||||||

Мощность на холостой ход Nх.х, кВт | 35.2 | 21,1 | 21,4 | 26,9 | ||||||||||||||||

Эффективная мощность двигателя комбайна Ne, кВт | 243 | 154 | 154 | 194 | ||||||||||||||||

Nизм/ Ne, % | 4,5 | 5,0 | 5,5 | 4,5 | 5,0 | 5,5 | 4,5 | 5,0 | 5,5 | 4,5 | 5,0 | 5,5 | ||||||||

Как видно из таблицы за счет сокращения затрат мощности на измельчение возросла мощность на передвижение комбайна. Это произошло за счет возрастания скорости движения. Анализ таблиц 4 и 6 показывает, что скорость комбайна скорость зерноуборочного комбайна Есиль-760 с предлагаемым измельчителем возросла на 8,5-14,7%; Вектор-410 на 7,0- 17,3%; Есиль-740 на 9,1- 16,0%; Акрос-530 на 7,9-13,9%.

Производительность комбайнов с существующим измельчителем разбрасывателем за один час основного времени определим по формуле:

| W сущ. = 0,1∙B ∙ v1 | (17) |

Результаты расчетов приведены в таблице 8.

Таблица 8.

Производительность комбайнов с существующим измельчителем разбрасывателем за один час основного времени

Комбайн | Есиль-760 | Вектор 410 | Есиль-740 | Акрос 530 | ||||||||

Урожайность соломы, кг/м2/(ц/га) | 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 |

10 | 15 | 20 | 10 | 15 | 20 | 10 | 15 | 20 | 10 | 15 | 20 | |

Урожайность хлебной массы, ц/га | 21 | 31 | 42 | 21 | 31 | 42 | 21 | 31 | 42 | 21 | 31 | 42 |

Производительность комбайна | 2,11 | 2,03 | 1,95 | 1,76 | 1,69 | 1,61 | 1,62 | 1,56 | 1,49 | 1,82 | 1,75 | 1,68 |

Производительность комбайна с разрабатываемым измельчителем:

| Wс разраб. = 0,1∙B ∙ v2 | (18) |

Результаты расчетов приведем в таблице 9.

Таблица 9.

Производительность комбайнов с разрабатываемым измельчителем разбрасывателем за один час основного времени

Комбайн | Есиль-760 | Вектор 410 | Есиль-740 | Акрос 530 | ||||||||

Урожайность соломы, кг/м2/(ц/га) | 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 | 0,11 | 0,16 | 0,22 |

10 | 15 | 20 | 10 | 15 | 20 | 10 | 15 | 20 | 10 | 15 | 20 | |

Урожайность хлебной массы, ц/га | 21 | 31 | 42 | 21 | 31 | 42 | 21 | 31 | 42 | 21 | 31 | 42 |

Производительность комбайна | 2,29 | 2,27 | 2,24 | 1,93 | 1,91 | 1,89 | 1,77 | 1,75 | 1,73 | 1,96 | 1,93 | 1,92 |

Из таблиц 8 и 9 видно, что производительность зерноуборочных комбайнов за один час основного времени возросла: по комбайну Есиль-760 с на 8,5-14,7%; Вектор-410 на 7,0- 17,3%; Есиль-740 на 9,1- 16,0%; Акрос-530 на 7,9-13,9%.

Таким образом разработка энергосберегающего измельчителя-рабрасывателя привела к повышению производительности рассматриваемых зерноуборочных комбайнов на урожайности 10-15 ц/га до 17%.

Произведенные расчеты доказывают эффективность разрабатываемого измельчителя- разбрасывателя соломы , который позволяет увеличить скорость комбайнов от 4.7 до 17.3 %, а производительность труда комбайнов от 7,0 до 17.3 %, что является несомненным доказательством повышения эффективности работы зерноуборочных комбайнов. Путем сокращения мощности на привод разрабатываемого измельчителя, мы увеличиваем скорость и производительность комбайна.

Список литературы:

- Журнал учета и накопления первичных материалов по научно-исследовательской работе: «Разработка энергосберегающего измельчителя-разбрасывателя соломы для равномерного распределения измельченной массы по ширине широкозахватных жаток современных зерноуборочных комбайнов». Книга №2 // — Костанай. — 2015.

- Анализ пропускной способности зерноуборочных комбайнов. // В. Я. Гольтяпин / ФГНУ «Росинформагротех».

Сравнительная оценка применения очистных комбайнов в метаноопасных лавах

Библиографическое описание:

Сапрыкина Т. В. Сравнительная оценка применения очистных комбайнов в метаноопасных лавах [Текст] // Технические науки: теория и практика: материалы III Междунар. науч. конф. (г. Чита, апрель 2016 г.). — Чита: Издательство Молодой ученый, 2016. С. 105-108. URL https://moluch.ru/conf/tech/archive/165/10193/ (дата обращения: 09.02.2020).

Основной причиной взрывов метана в очистных забоях является несоответствие между объемом выделяемого метана при добыче угля и вентиляционными возможностями разжижения газа до допустимых норм.

Согласно расчетам [1] предельно допустимая производительность комбайнов по газовому фактору на сверхкатегорных шахтах не должна превышать 2500 т/сут. Однако в 2014 году среднесуточная нагрузка на комплексно-механизированный забой (КМЗ) составила 4267 т/сут. [2]. Применяемые методы дегазации разрабатываемого пласта оказываются очень затратными и малоэффективными. Комбайновая выемка угля создает проблемы не только по газовыделениям, но и по образованию угольной пыли в атмосфере лавы. Так, при норме ПДК по угольной пыли 10мг/куб.м воздуха согласно Правилам безопасности (ПБ), при работе зарубежных угледобывающих комбайнов превышение нормы ПДК происходит во много раз. В лаве, когда воздушная струя проходит через комбайн, невозможно смотреть навстречу воздушной струе. Угольной пыли так много, что лицо полностью забивается ею, нет возможности ни смотреть, ни дышать. Угледобывающие комбайны, создающие такую запыленность, не должны применяться.

Существование ограничения по рабочей скорости подачи угледобывающих комбайнов всегда учитывалось в руководящих документах угольной промышленности. Однако в настоящее время очистные забои в России (даже на сверхкатегорных шахтах по газу) оснащены комбайнами, в которых рабочая скорость подачи составляет 15–30 м/мин.

Согласно регламентированному руководству [3] для расчета максимальной нагрузки на очистную выработку в действующих шахтах необходимо знать суточную добычу угля, среднее метановыделение и максимальный расход воздуха, который можно подать в выработку по условиям вентиляции.

Опыт работы шахт и проведенные нами исследования показывают, что средние величины суточной добычи угля и метановыделения не характеризуют степень газоопасности шахт при добыче угля высокопроизводительными комбайнами, т. к. газовая ситуация при этом изменяется от допустимой до предельной в течение нескольких минут. Поэтому возникает необходимость перехода от статического к динамическому принципу оценки газоопасности современных очистных забоев с учетом нестационарности добычи угля и выделения метана.

Анализ показывает, что в настоящее время в угольной отрасли используется около 50 отечественных и зарубежных типов механизированных крепей, при которых применяется около 30 видов добычных комбайнов. Несмотря на такое многообразие добычной техники, принципы расчета ее возможностей по добыче угля остаются одинаковыми.

В этой связи газоопасность забоев необходимо оценивать по интенсивности добычи угля, определяемой техническими возможностями добычной техники и с учетом газового фактора.

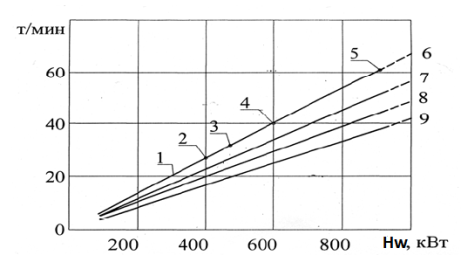

Теоретически возможная интенсивность добычи угля комбайном, в зависимости от мощности электродвигателей комбайна и удельных энергозатрат на разрушение, рассчитывается по формуле [4,с.49]:

(1)

(1)

где Qt— теоретически возможная производительность комбайна, т/мин;

Nуст— устойчивая мощность электродвигателей комбайна, кВт;

Hw — удельные энергозатраты на выемку полезного ископаемого, кВт∙ч/т.

Исследования показывают, что энергия разрушения тонны угля при коэффициенте его сопротивления разрушению изменяется от 0,25 до 1,2 кВт·ч/т (см. рисунок).

Поскольку разрушенный уголь в лаве требует погрузки на конвейер, то суммарная величина энергии разрушения и погрузки увеличивается до 0,4. Общая величина разрушения, транспортировки и доставки угля составляет по шахте 0,4 и более.

Для шахт Кузбасса величина энергии разрушения и погрузки угля на конвейер в среднем равна 0,25–0,4. При сверхмощных зарубежных комбайнах типа «Джой 4LS.9», «Джой 4LS.8», энергия разрушения и погрузки угля превышает указанные пределы в несколько раз.

По формуле (1) рассчитана технически возможная добыча угля некоторыми современными добычными комбайнами. Итоги расчетов зависимости интенсивности от удельной энергии разрушения добычи угля сведены в таблицу, где видно, что фактическая интенсивность добычи угля ниже теоретической в 5–10 раз и более, что свидетельствует об имеющихся больших технических резервах увеличения добычи угля в очистных забоях, сдерживаемых газовым фактором.

Мощность комбайна, кВт | Типы выемочных комбайнов | Интенсивность добычи угля, т/мин | ||

техническая, при Н | расчетная, при Км = 0,15 | фактическая | ||

300 | 1ГШ-68 | 20,0 | 3,0 | 2,9 |

320 | 2ГШ-68Б | 21,3 | 3,1 | 2,7 |

400 | KGS-460 | 26,7 | 4,0 | 3,2 |

450 | КШЭ | 30,0 | 4,5 | 2,4 |

500 | ГШ-500 | 33,3 | 4,9 | 2,1 |

560 | КСП | 37,3 | 5,5 | 5,2 |

630 | K-700 | 42,0 | 6,3 | 5,2 |

900 | 4LS | 60 | 9,0 | 10,0 |

При высокой газоносности угольных пластов комбайн не может работать непрерывно длительное время, т. к. происходит отключение электроэнергии ввиду превышения концентрации метана. Поэтому коэффициент машинного времени в газообильных очистных забоях весьма низок и составляет обычно Км = 0,15–0,25. С учетом (1) интенсивность добычи по газовому фактору связывается с теоретически возможной интенсивностью зависимостью [4]:

ap =Q K

K , (2)

, (2)

где ap — расчетная интенсивность добычи угля по газу, т/мин;

KM — коэффициент машинного времени.

По формуле (2) рассчитана интенсивность добычи угля в очистных забоях по газовому фактору при минимальном коэффициенте машинного времени KM = 0,15 и коэффициенте удельной энергии разрушения угля Н = 0,25 (см. таблицу). Из таблицы видно, что фактическая добыча угля отличается от рассчитанной по формуле (2) в среднем на 22 %, о чем свидетельствуют показатели работы выемочных комбайнов на высокогазоопасных шахтах Ленинск-Кузнецкого района Кузбасса с заданными условиями. Определено, что максимальная фактическая интенсивность добычи угля на шахтах данного района находится в пределах от 0,5 до 7,14 т/мин., т. е. отличается более чем в 12 раз при среднем значении 3,75 т/мин. Средняя теоретическая интенсивность добычи угля комбайнами в районе составляет 30 т/мин, отличие ее от среднего значения достигает восьми раз.

= 0,25 (см. таблицу). Из таблицы видно, что фактическая добыча угля отличается от рассчитанной по формуле (2) в среднем на 22 %, о чем свидетельствуют показатели работы выемочных комбайнов на высокогазоопасных шахтах Ленинск-Кузнецкого района Кузбасса с заданными условиями. Определено, что максимальная фактическая интенсивность добычи угля на шахтах данного района находится в пределах от 0,5 до 7,14 т/мин., т. е. отличается более чем в 12 раз при среднем значении 3,75 т/мин. Средняя теоретическая интенсивность добычи угля комбайнами в районе составляет 30 т/мин, отличие ее от среднего значения достигает восьми раз.

Установлено соответственно, что величины коэффициентов машинного времени в очистных забоях, в зависимости от их газообильности находятся в пределах 0,15–0,45. При существующей энергии разрушения увеличение мощности очистного комбайна с 300 до 900 кВт приведет к увеличению интенсивности добычи угля с 20 до 60 т/мин, т. е. в три раза. Во сколько же раз можно увеличить нагрузку на очистной забой с применением дегазации угольных пластов и увеличением за счет этого коэффициента машинного времени. Таким образом, количественно оценены два основных пути повышения эффективности работы газоопасных очистных забоев, которые требуют; увеличения удельной энергии разрушения угля и повышения коэффициента машинного времени за счет предотвращения простоев из-за газового фактора.

Заключение

- Используемая на современном этапе оценка метаноопасности высокопроизводительных очистных забоев угольных шахт, свидетельствует о наличии противоречий между возможностями добычной техники и ограничивающим ее газовым фактором.

- Фактическая интенсивность добычи угля в очистных забоях может быть повышена в три раза и более за счет увеличения энергии разрушения и во столько же раз, за счет увеличения коэффициента машинного времени.

Проведенные исследования позволяют внести коррективы в методику определения допустимой нагрузки на очистной забой и создать более безопасные условия работ в шахтах.

Литература:

- Ермолаев А. М., Егоров П. В., Ермолаев А. А. Определение предельной нагрузки на очистной забой по газовому фактору на сверхкатегорных шахтах//Уголь.2006.№ 11.С.6–7.

- Таразанов И. Г. Итоги работы угольной промышленности России за январь-декабрь 2014г.//Уголь.2015.№ 3.С.56–71

- Руководство по проектированию вентиляции угольных шахт. — Макеевка–Донбасс: МакНИИ, 1989. — С.319.

- Хорешок А. А. Горные машины и оборудование: метод. указания по выполнению курсового проекта и дипломного проекта/ А. А. Хорешок, Ю. А. Антонов, С. А. Л. Ф. Кожухов, А. М. Цехин; КузГТУ. — Кемерово, 2012. — 170с.

- Широколобов Г. В. Оценка геомеханического состояния подготовительных выработок // Вестник Кузбасского государственного технического университета № 6/2010 c.20-25

Основные термины (генерируются автоматически): машинное время, добыча угля, комбайн, интенсивность добычи угля, забой, добычная техника, мина, раз, шахта, очистной забой.

Похожие статьи

Возможности и преимущества метода сейсмического…

уверенно просвечивать очистные забои длиной до 300 м с разносами ПП-ПВ (пункт приёма и пункт возбуждения сигнала) максимум

Скорости продольных и поперечных волн различаются преимущественно в 1,7–2,2 раза для пород, входящих в углепородный массив шахты.

Производительность труда и трудоемкость предприятий…

Среднемесячная производительность труда рабочего по добыче угля в России составляла в 1999 г. 102,9 т/чел. На угольных шахтах она не превышала в среднем 57,1 т/чел, а на разрезах была в 3,4 раза выше — 192,7 т/чел.

Добыча полезного ископаемого при помощи гидроразмыва массива

Рис. 4. Добычные установки, применяемые при разработке глубоководных морских месторождений: а — скрепер-волокуша с придонным обогащением; б — самоходный добычной агрегат

Мучник B. C., Голланд Э. Б., Маркус М. Н. Подземная гидравлическая добыча угля.

Обоснование актуальности выполнения сейсмических работ для…

…угольных шахтах вызвана отсутствием достоверной информации о тектоническом строении угольного пласта впереди очистного или подготовительного забоя.

Авторами выполнен прогноз по дополнительной добыче нефти после КГРП в зависимости от ранне проведенных.

Основные причины снижения срока эксплуатации ленточных…

В настоящее время значительную часть себестоимости угля составляют расходы на его транспортировку от очистного забоя к поверхности шахты, что делает актуальным поиск резервов повышения эффективности использования шахтных транспортных средств…

Влияние отрицательной температуры на удельную энергию…

Одна из важных задач управления процессами добычи промышленного сырья

Сравнительная оценка применения очистных комбайнов…

Но в результате уменьшения выходы угля шахты Шарын гол с 1989 г. этот паровой котел стал работать на угле шахты Багануур.

Перспективы применения подземной газификации…

Разработкой угольных месторождений методом ПГУ исключает опасный подземный труд рабочих в сравнении с шахтной добычей угля.

Современных технологий розжига угля в подземном газогенераторе для формирования огневого забоя.

Крепление горизонтальных горных выработок в условиях шахт…

Размещение в забоях шпуров основного ряда контейнеров с быстротвердеющей смесью с заданными пластическими свойствами

2. Обеспечить экологическую безопасность: отсутствие необходимости разрабатывать карьер для добычи скального грунта взрывным способом.

Пункты коллективного спасения шахтеров в аварийных условиях

Требования п. 28 Правил безопасности в угольных шахтах, касающихся пунктов коллективного спасения персонала (ПКСП) практически на шахтах не выполняются. Ростехнадзор в настоящее время ушел от подписания документов на применение пунктов спасения.

ПРАКТИЧЕСКАЯ РАБОТА: Расчет производительности выемочного комбайна

ПРАКТИЧЕСКАЯ РАБОТА

Тема: Расчет производительности выемочного комбайна

Цель работы — научиться рассчитывать теоретическую, техническую и эксплуатационную производительности выемочного комбайна.

Задание

1. Рассчитать теоретическую, техническую и эксплуатационную производительность комбайна при различных скоростях его передвижения.

2. Построить график зависимости Qтеор = ƒ (Vп), Qтех = ƒ (Vп), Qэ = ƒ (Vп).

Методическое обеспечение и оборудование

1. Инструкция

2. Исходные данные для расчетов.

3. Учебники: — Яцких В.Г. Горные машины и комплексы/ В.Г. Яцких, Л.А. Спектор, А.Г Кучерявый. – М.: Недра, 1994. – 400с .

— Машины и оборудование для угольных шахт: Справочник /под ред. В.Н.Хорина. – М.: Недра, 1987. – 424с.

Ход работы

1. Входной контроль

1. Какие существуют виды производительности выемочных комбайнов?

2. От каких параметров зависит теоретическая производительность выемочного комбайна?

3. Что определяет теоретическая производительность комбайна?

4. Какие затраты времени учитывают при определении технической производительности комбайна?

5. Какие затраты времени учитывают при определении эксплуатационной производительности комбайна?

2. Последовательность выполнения работы

1. Записать исходные данные.

2. Рассчитать:

2.1 Теоретическую производительность комбайна (Vп = 2; 4 м/мин).

2.2 Техническое производительность комбайна (Vп = 2; 4 м/мин).

2.3 Эксплуатационная производительность комбайна (Vп = 2; 4 м/мин).

3. Построить графики

4. Написать отчет по работе

3. Выходной контроль

1. Знать параметры, от которых зависит производительность комбайна

2. Уметь ответить на контрольные вопросы

3. Уметь сделать выводы по работе

Контрольные вопросы

1. Как изменяется производительность комбайна в зависимости от изменения скорости перемещения комбайна?

2. Как зависит производительность от технологической схемы работы комбайна?

3. Из каких затрат времени складывается общее время простоев комбайна?

4. Чему равны затраты времени на маневровые операции при челночной схеме работы?

5. От каких параметров зависят затраты времени на замену режущего инструмента?

6. Какие затраты времени учитывают при определении эксплуатационной производительности?

4. Защита работы

Ответить на контрольные вопросы

Литература

1. Яцких В.Г. Горные машины и комплексы/ В.Г. Яцких, Л.А. Спектор, А.Г Кучерявый. – М.: Недра, 1994. – 400с ., с. 177 — 180

2. Машины и оборудование для угольных шахт: Справочник /под ред. В.Н.Хорина. – М.: Недра, 1987. – 424с.

ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ

Производительность механизированного комплекса – основной показатель, характеризующий уровень его качества и технического совершенства. Высокая производительность забойного оборудования при малых трудовых и материальных затратах определяет эффективность работы как производственных участков, та и шахты в целом.

Система забойного оборудования состоит из отдельных функционально связанных машин и механизмов. Производительность этой системы определяется производительностью главной машины – очистного комбайна.

Производительная работа комбайна сопровождается выполнением ряда вспомогательных операций и простоями по различным причинам. В связи с этим определяют теоретическую, техническую и эксплуатационную производительности.

1. Определение теоретической производительности комбайна

Теоретическая производительность комбайна Qтеор определяется количеством угля, добытого им за единицу времени при непрерывной работе, т.е. без учета затрат времени на выполнение вспомогательных операций и простоев.

Qтеор = mр· В3 ·Vn · γ , т/мин.

где mр – средняя мощность пласта, м

γ – плотность угля т/м3;

В3 – ширина захвата исполнительного органа комбайна, м. (техническая характеристика комбайна)

Vn – скорость перемещения комбайна, м/мин (Vn = 2; 4 м/мин)

2. Определение технической производительности комбайна

Техническая производительность определяется количеством добытой горной массы в единицу времени с учетом затрат на выполнение вспомогательных операций и простоев, связанных с конструкцией комбайна, технологической схемой его работы и устранением неисправностей.

Qтех = Qтеор · Ктех , т/мин

где Ктех – коэффициент, характеризующий степень использования комбайна во времени в конкретных условиях:

Ктех =

где L – длина лавы, м

LН – длина ниши, м

Тво – общие затраты времени на вспомогательные операции, не связанные с работой комбайна, мин

Тво = Тмо + Тко + Тзр + Тун, мин

где: Тмо – затраты времени на несовмещенные с рабочими маневровые операции.

При челноковой схеме работы комбайна Тмо = 0.

При односторонней схеме работы комбайна Тм.о. = (L – Lн) / Vм

Lн – длина ниши, м (техническая характеристика комбайна). Если комбайн может работать без ниш, то Lн = 0.

Vм – маневровая скорость перемещения комбайна, м/мин (техническая характеристика комбайна)

Тко – затраты времени на концевые операции. Концевые операции учитывают перемонтаж погрузочного щитка, передвижку концевой головки конвейера вместе с комбайном, самозарубку комбайна и его маневры в кутке, смазку и пр. Время этих операций определяется на основе хронометражных наблюдений и принимается в пределах 15 – 30мин.

Тзр – затраты времени на замену режущего инструмента, мин

Тзр = mр· Bз ·L ·γ ·Z · tзр , мин

где Z – удельный расход резцов.

Удельный расход резцов зависит от их прочности и от крепости угля.

— при работе на мягких углях (Ар ≤ 150 кН/м) Z = 0,05…0,01 шт/т

— при работе на углях средней крепости (Ар ≤ 250 кН/м) Z = 0,01…0,1 шт/т

— при работе на крепких углях (Ар ≥ 250 кН/м) Z = 0,1…0,25 шт/т

tзр – время на замену одного резца, мин; принимается в зависимости от способа крепления резцов на исполнительном органе комбайна. При быстродействующем креплении tзр = 0,5 мин, при стопорном 2–3 мин (техническая характеристика комбайна) .

Тун – затраты времени на устранение неисправностей комбайна, мин. Они зависят от надежности работы комбайна, что характеризуется коэффициентом надежности kГ

Тун = L / Vп· ( 1 / kГ – 1), мин

Для узкозахватных комбайнов kГ = 0,8 – 0,9

3 Определение эксплуатационной производительности комбайна.

Эксплуатационная производительность комбайна – фактическая производительность комбайна. Она зависит от степени использования технических возможностей очистного комплекса в конкретных горно-геологических условиях. При определении эксплуатационной производительности учитывают затраты времени на обслуживание комбайна и затраты времени, связанные с организационными вопросами на участке.

Qэ = Qтеор · kэ, т/мин.

где: kэ – коэффициент учитывающий время непрерывной работы комбайна при его эксплуатации в конкретном забое.

kэ =

ТОП. – затраты времени, вызванные организационно-техническими факторами и не связанные с работой комбайна (обмен вагонеток на погрузочном пункте, отсутствие порожняка, электроэнергии, задержки в креплении забоя )

ТОП. = tв + tбв + tоз + tнп, мин

tв ≤ 90 мин – временя на обмен вагонеток у погрузочного пункта;

tбв = 25 – 40 мин – временя на буровзрывные работы в лаве за цикл;

tоз = 20 – 30 мин – время на оформление забоя;

tнп = 20 – 25 мин – непроизводительные затраты времени.

По результатам вычислений строится график зависимости теоретической, технической и эксплуатационной производительности от скорости подачи комбайна Qтеор = f (Vn), Qтех = f (Vn), Qэ = f (Vn)

Исходные данные для расчета

- 160

270

1,40

16

2ГШ68Б

1,9

180

200

1,39

17

1ГШ68

1,7

190

180

1,46

18

КШ1КГ

1,5

160

260

1,39

19

1К101УД

1,1

180

210

1,50

20

2ГШ68Б

2,1

190

190

1,43

21

РКУ10

1,6

200

240

1,45

22

РКУ13

1,8

180

250

1,40

23

К103

1,0

190

280

1,44

24

1ГШ68

2,0

200

190

1,45

25

КШ1КГ

1,8

150

200

1,43

Практ. занятие №2

Горные машины и комплексы

Тема: Расчёт производительности работы очистного комбайна и определение нагрузки на очистной забой.

Цель: Рассчитать все виды производительности очистного комбайна и вывести нагрузку на очистной забой для

заданных горно-геологических условий.

Дано: Порядок выполнения расчётов:

1. Рассчитать все виды производительности добычного комбайна:

1.1. Расчёт теоретической производительности работы комбайна;

1.2. Расчёт технической производительности работы комбайна;

1.3. Расчёт эксплуатационной производительности работы комбайна;

2. Расчёт показателя нагрузки на очистной забой.

Практическое занятие № 2

Ход работы:

1. Расчет производительности очистного комбайна

Производительность очистных комбайнов определяется в общем случае количеством полезного ископаемого

(угля, сланца и т. п.), добываемого в единицу времени. Различают теоретическую, техническую и

эксплуатационную производительность очистного комбайна.

1.1. Расчет теоретической производительности выемочной машины.

Теоретическая производительность Qт (т/мин) определяется количеством угля, добытого комбайном за

единицу времени при непрерывной производительной его работе.

Расчет теоретической производительности выемочной машины производится по формуле:

где: m — средняя мощность пласта, м;

В — ширина захвата исполнительного органа комбайна, м;

g — средняя плотность угля, т/м3;

Vп — скорость подачи комбайна, м/мин.

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

1.2. Расчет технической производительности выемочной машины.

Техническая производительность комбайна Qтex (т/ч) — это среднечасовая (или среднесменная)

производительность за полный цикл выемки угля с учетом затрат времени на выполнение присущих машине

вспомогательных операций и на устранение отказов, связанных с конструкцией комбайна и технологической

схемой его работы, причём Qтех< Qт.

Техническая производительность выемочной машины определяется по формуле:

где: ктех < 1 — коэффициент технически возможной непрерывности работы комбайна в конкретных

условиях эксплуатации;

где: Тм.о. — время, необходимое для выполнения маневровых операций (холостой перегон комбайна

или перегон с зачисткой почвы), мин; При челноковой схеме работы комбайна обычно Тм.о. = 0.

Тк.о. — время необходимое для выполнения концевых операций (подготовки машины к выемке угля в

обратном направлении, реверсирование исполнительного органа, передвижка концевой головки

конвейера и комбайна, выполнение замозарубки и т.д.), мин. Тк.о. можно принимать в пределах 15-30

минут.

Тз.р. — время необходимое на замену изношенных резцов, мин/цикл; Определяется по формуле:

где: z — удельный расход резцов, шт/т;

Удельный расход резцов зависит от их стойкости, от крепости и абразивности угля.

Для наиболее распространенных резцов, армированных твердым сплавом, их расход составляет:

— при работе на мягких углях (f = 0,7÷1,0) z = 0,005 ÷ 0,01 шт/т;

— углях средней крепости (f = 1,0 ÷ 1,5) z = 0,01 ÷ 0,1 шт/т;

— крепких и весьма крепких (f = 1,5 ÷ 2,0 и более) z = 0,1 ÷ 0,25 шт/т.

tз,р — время на замену одного резца; мин/шт;

При быстросъемном креплении в резцедержателях составляет около 0,5 ÷ 1,0 мин/шт.

Ту.н. — время на устранение неисправностей, которое определяется по формуле:

где: кг — коэффициент готовности комбайна; характеризует надежность работы комбайна.

Для современных комбайнов кг = 0,9 ÷ 0,95.

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

1.3. Расчет эксплуатационной производительности выемочной машины.

Эксплуатационная (сменная) производительность комбайна Qэ (т/смену) определяется с учетом всех

затрат времени как на выполнение вспомогательных операций, так и на устранение организационных и

технических неполадок в конкретных условиях очистного забоя, не связанных непосредственно с работой

комбайна (обмен вагонеток на погрузочном пункте, ожидание порожняка, отсутствие электроэнергии,

задержка из-за отставания крепления, устранение вывалов породы и т. п.).

Все эти затраты времени учитываются коэффициентом непрерывности работы комбайна при его

эксплуатации, называемом также коэффициентом машинного времени км <ктех < 1.

Эксплуатационная производительность выемочной машины определяется по формуле:

где: Qт — теоретическая производительность комбайна, т/мин.

Тсм — продолжительность одной добычной смены, час; Т см = 6 час.

км — коэффициент машинного времени. Определяется по формуле:

где: То.п. — суммарное время простоев комбайна по организационно-техническим причинам, мин;

Принимаем То.п.=25-30мин.

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

2. Расчёт нагрузки на очистной забой.

Нагрузка на очистной забой — это суточная производительность добычного комплекса, которая

определяется по производительности основной выемочной машины комплекса с учетом всех

затрат времени как на выполнение вспомогательных операций, так и на устранение орга

низационных и технических неполадок в конкретных условиях очистного забоя:

где: nсм — количество смен по добыче в сутки; nсм = 3.

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

____________________________________________________________________________________________________

Для обеспечения устойчивой работы комбайна желательно принимать скорость крепления лавы на 20%

выше рабочей скорости перемещения комбайна, а теоретическую производительность забойного

конвейера необходимо принимать на 20-30% выше, чем у комбайна.

При правильном выборе и увязке параметров оборудования, входящих в очистной комплекс,

теоретическая производительность комплекса фактически равна производительности основной машины

комплекса — очистного комбайна. Оборудование, входящее в очистной комплекс, должно обеспечивать

работу очистного комбайна именно с теоретической производительностью Qт.

ОТВЕТ:

+

+  +

+  +

+  )

) + (1,6Qc+ 3,7 ∙B∙v∙Ус) = Ne – (Nтехн+Nхх),

+ (1,6Qc+ 3,7 ∙B∙v∙Ус) = Ne – (Nтехн+Nхх),

= 0,25 кВт·ч/т

= 0,25 кВт·ч/т