Как правильно установить влагоотделитель на компрессор

Компания StarKraft предлагает широкий ассортимент компрессоров и дополнительного оборудования, предоставляет услуги по монтажу, настройке и техническому обслуживанию эксплуатируемых установок. Прямо сейчас вы можете купить компрессор, воспользоваться квалифицированной помощью наших консультантов, вызвать специалиста для проведения пуско-наладочных работ или сервисного обслуживания. Опытные сотрудники нашей компании также расскажут вам, как правильно установить влагоотделитель на компрессор, и для чего он нужен.

Влагоотделитель является дополнительным оборудованием, задача которого заключается в повышении качества воздушного потока на выходе из компрессорной установки. Достигается это простым методом – удалением из него атмосферной влаги

.

Типы и виды влагоотделителей

Перед тем, как установить влагоотделитель на компрессор, нужно определиться с его типом и убедиться в совместимости с моделью используемого вами оборудования.

Влагоотделители бывают нескольких типов:

- Циклонные;

- На основе силикагеля;

- Холодильного типа.

Влагоотделители циклонного типа работают по следующему принципу. Воздушный поток от компрессора, попадая внутрь, закручивается по стенкам прибора. Это способствует отделению влаги от воздуха. Конденсат стекает в специальный отсек с блокирующей возможность попадания жидкости обратно системой. Такие системы предусматривают возможность периодического слива накопленного конденсата.

Другой тип влагоотделителя, на основе силикагеля, работает по другому принципу. В его основе лежит способность этого вещества поглощать влагу. Перед тем как установить влагоотделитель на компрессор, убедитесь, что этот тип дополнительного оборудования может эксплуатироваться с данной моделью установки. Чтобы подготовить влагоотделитель к работе, в него засыпается силикагель. Наибольшего эффекта удается добиться, когда конструкция устройства предполагает, что воздух будет проходить сквозь него, по пути преодолевая весь слой силикагеля.

Еще один тип влаготделителя, который можно встретить на рынке, основан на принципе работы холодильника. Сжатый воздух пропускается через охлаждающую установку, что высушивает его, освобождая от конденсата. Это наиболее эффективная система очистки воздуха, но и более дорогая, в сравнении с другими, описанными выше.

Советы по установке

Основываясь на своем многолетнем опыте, специалисты компании StarKraft подготовили несколько общих рекомендаций, как правильно установить влагоотделитель. Компрессор и дополнительное оборудование может быть любых моделей, однако есть ряд общих требований и правил, которых стоит придерживаться.

Компрессор и дополнительное оборудование может быть любых моделей, однако есть ряд общих требований и правил, которых стоит придерживаться.

- Подключение и монтаж оборудования необходимо осуществлять так, чтобы поступающий в систему воздух был максимально низкой температуры, насколько это возможно. К примеру, в зимнее время, при подаче воздуха с улицы, можно добиться многократного (в 4-5 раз) снижения его влажности.

- Необходимо периодически контролировать, чтобы в ресивере воздух находился под максимальным давлением.

- При выборе помещения для монтажа компрессорной станции нужно отдать предпочтению наиболее прохладному месту. Также в обязательном порядке компрессорная должна иметь мощную и надежную вентиляционную систему.

- Если идет речь об эксплуатации небольшого мобильного компрессора, перед его включением (особенно в зимний период) установку желательно вынести на улицу, чтобы максимально охладить ее корпус.

- Также имеет значение то, где и как установить влагоотделитель на компрессор.

- Если, несмотря ни на что, вам не удается снизить температуру ресивера, можно прибегнуть к небольшой хитрости. Последовательно к основной станции подключите небольшой ресивер, установив его на улице. Это поможет дополнительно снизить температуру воздуха, который поступает на вход основной системы.

- Чрезвычайно важны мероприятия по своевременному проведению технического обслуживания, проверке состояния фильтров, замене вышедших из строя элементов.

Чтобы добиться максимального эффекта от эксплуатируемого оборудования и повысить качество воздушного потока, доверьте монтаж самой установки и дополнительных элементов профессионалам. Специалисты компании StarKraft проведут все работы с гарантией, в короткие сроки, качественно и по доступным ценам.

Подготовлено: Елизавета Семёнова

Влагоотделитель воздуха для компрессоров — как выбрать?

Как выбрать влагоотделитель воздуха для компрессоров?

Ваша оценка?Компрессорные установки оснащаются специальным устройством – влагоотделителем, которое является составной частью отдела подготовки воздушной смеси перед ее подачей в систему.

Использование данного фильтра обусловлено пагубным влиянием избыточной влаги, содержащейся в воздухе, на разного рода комплектующие самого компрессора и всей системы в общем. Агрегат для выделения влаги создается своими руками в бытовых условиях, однако наиболее надежно и безопасно купить его в специализированном магазине. Данный подход обеспечит максимально эффективную очистку воздуха от лишней воды (до 90%).

Характеристика рабочего процесса

На данный момент на рынке можно встретить множество вариантов влагоотделителей. Существующее разнообразие связано с возможностью отделения влаги разными способами. Работа традиционного прибора основана на следующих принципах:

- из окружающей среды воздух подается в изолированную камеру, при этом агрегат может характеризоваться значительными габаритами;

- в указанной камере происходит закручивание воздушного потока с помощью специальных лопастей внутри. В результате такого процесса на поверхность лопасти проступает конденсат.

Таким образом осуществляется предварительная очистка смеси;

Таким образом осуществляется предварительная очистка смеси; - по окончании предварительного этапа поток передается в следующую камеру, которая оборудована пористым фильтром. Он освобождает воздух от всех мелких частиц и оставшейся воды. Для эффективной работы устройства специалисты рекомендуют производить своевременную замену такого фильтра, так как по истечении времени происходит забивание пор.

Правильный выбор оборудования – залог эффективной работы

Выбирая установку по очистке воздуха, следует обратить внимание на некоторые немаловажные факторы, которые также во многом влияют на цену аппарата.

- Количество этапов очистки – параметр, от которого напрямую зависит качество очищенной смеси. Большинство моделей рассчитано на два этапа очищения: первый способствует избавлению от большей части влаги и крупных частиц, завершающий – от оставшейся воды и более мелких частиц. Если же выбирается продукт только с первым этапом, то добиться высококачественного воздуха не получится.

При наличии лишь тонкой очистки повышается вероятность достаточно быстрого засорения фильтрационной составляющей.

При наличии лишь тонкой очистки повышается вероятность достаточно быстрого засорения фильтрационной составляющей. - Пропускная способность. С помощью этого показателя определяется возможность применения аппарата в системе с компрессором, а также характеристики его производительности. Если параметры очистителя не совпадают с установленными нормами, то он достаточно скоро выйдет из строя из-за того, что не сможет справиться с подаваемой нагрузкой.

- Глубина очистки. Каждый производитель указывает ее в микронах. К примеру, значение «5» говорит о том, что минимальный пропускной размер частицы составляет 5 микрон. Частицы меньшего размера без проблем преодолеют фильтрацию и окажутся в воздушной смеси. На рынке встречаются образцы, способные очищать воздух от примесей размером до 0,001 мкм. Понятно, что стоимость такого оборудования достаточно высока.

- Система избавления от конденсата. В этом случае различают модели с автоматическим и ручным способом слива.

Область применения

Описываемое оборудование нашло свое широкое применение в разных сферах. Водоотделители активно устанавливаются в рабочие системы автотранспорта, технику сферы машино- и авиастроения, оборудование для выполнении отделочно-малярных работ (например, покраска) и пр. То есть в любой области, где эксплуатируется компрессорная установка.

Назначение влагоотделителей

Пример обозначения при заказе Пример записи условного обозначения фильтра-влагоотделителя с условным проходом 10 мм, с присоединительной резьбой К3/8″ по ГОСТ 6111, с автоматическим отводом конденсата, климатического исполнения УХЛ, категории размещения 4: | Пневмосхема фильтр-влагоотделитель

|

Влагоотделители — очистители циклонного типа

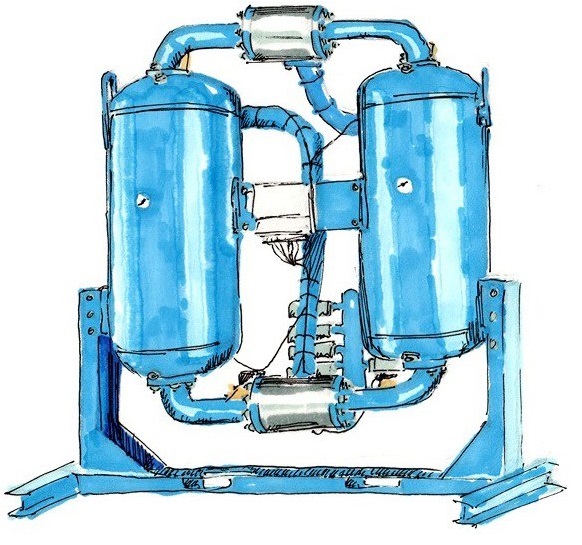

Главная » Осушители сжатого воздуха для компрессоров » Влагоотделители — очистители циклонного типаВ данном разделе Вашему вниманию представлено специализированное оборудование для подготовки сжатого воздуха – сепараторы циклонного типа.

Данные очистители предназначены для удаления влаги, различных механических примесей, конденсата, масла и прочих составляющих из сжатого воздуха, производимого компрессором. Для функционирования не требуется подключения электричества, необходим лишь поступающий сжатый воздух, за исключением отдельных моделей с исполнением для холодного климата, оснащенных электрическим подогревом.

Данная особенность весьма актуальна при проведении строительных работ, что называется, в открытом поле, где зачастую невозможно использование осушителей воздуха, рефрижераторного или адсорбционного типов, а подготовить воздух необходимо.

Циклонные влагоотделители используют при работе с отбойными молотками и другим пневматическим оборудованием.

За более детальной технической информацией Вы можете обратиться в отдел продаж нашей компании. Сотрудники ответят на все интересующие Вас вопросы.

Там же Вы сможете купить циклонный влагоотделитель по самой выгодной цене из наличия на складе. Для этого Вам необходимо обратится в нашу компанию по телефону горячей линии: 8 (800) 333-50-55

Доступные модели осушителей циклонного типа

| Модель | Производительность, л/мин | Эффективность, % | Максимальное давление, бар | Степень очистки, мкм |

| ВЦ-3.К | 350 л/мин |

99.9 % |

10 бар |

1 мкм |

| ВЦ-10 | 1000 л/мин |

99 % |

10 бар |

10 мкм |

| ВЦ-10Б | 1000 л/мин |

99 % |

10 бар |

10 мкм |

| ВЦ-10БН24 | 1000 л/мин |

99.  9 % 9 % |

10 бар |

1 мкм |

| ВЦ-10К | 1000 л/мин |

99.9 % |

10 бар |

1 мкм |

| ВЦ-55 | 5500 л/мин |

99 % |

10 бар |

10 мкм |

| ВЦ-55Т | 5500 л/мин |

99 % |

10 бар |

10 мкм |

| ВЦ-80 | 8000 л/мин |

99 % |

10 бар |

10 мкм |

| ВЦ-80Т | 8000 л/мин |

99 % |

10 бар |

10 мкм |

| ВЦ-80Н24 | 8000 л/мин |

99 % |

10 бар |

10 мкм |

| ВЦ-80Н24Р | 8000 л/мин |

99 % |

10 бар |

10 мкм |

| ВЦ-160 | 16000 л/мин |

99 % |

10 бар |

10 мкм |

| ВЦ-240 | 24000 л/мин |

99 % |

10 бар |

10 мкм |

| ВЦ-320Н24 | 32000 л/мин |

99 % |

10 бар |

10 мкм |

| ВЦ-400 | 40000 л/мин |

99 % |

10 бар |

10 мкм |

| ВЦ-960 | 96000 л/мин |

99 % |

10 бар |

10 мкм |

Дополнительная информация по осушителям циклонного типа

Теперь рассмотрим принцип работы циклонного осушителя. Конструктивно представляет собой цилиндр, различных диаметров и высоты, в зависимости от модели (большие габариты, как правило, свидетельствуют о высокой производительности). В верхней части расположены присоединительные разъемы, в нижней части находится конденсатосборник со сливным краном.

Конструктивно представляет собой цилиндр, различных диаметров и высоты, в зависимости от модели (большие габариты, как правило, свидетельствуют о высокой производительности). В верхней части расположены присоединительные разъемы, в нижней части находится конденсатосборник со сливным краном.

Работает все это следующим образом: поток сжатого воздуха, попадая в установку, начинает вращаться. В процессе вращения возникают центробежные силы, направленные наружу, т.е. на внешние стенки очистителя. Именно благодаря центробежной силе и происходит выведение влаги, конденсата, масла и различных механических примесей из сжатого воздуха путем их оседания на корпусе влагоотделителя, с последующим стеканием в «отстойник».

При эксплуатации циклонных влагоотделителей необходимо учитывать несколько моментов:

— эксплуатация допускается только в вертикальном положении. Специально для строительных организаций разработана специальная тренога, куда устанавливается очиститель, и сохраняется его вертикальное положение.

— оптимальное место установки располагается в непосредственной близости от потребителя сжатого воздуха. Дело в том, что данное оборудование по сути является осушителем сжатого воздуха с точкой росы, соответствующей температуре окружающей среды, или температуре поступающего сжатого воздуха. Как известно, сжатый воздух, производимый компрессором, имеет высокую температуру, которая постепенно падает по мере движения воздуха по пневмолиниям, с образованием конденсата. Соответственно, чем больше охладится воздух, тем больше он будет содержать вредных для пневмооборудования составляющих.

— контролировать наличие вредных примесей и уровень жидкости в конденсатосборнике. Если их содержание превысит объем отведенного для них места, то они начнут попадать обратно в сжатый воздух, и далее в пневмооборудование.

Циклонные очистители сжатого воздуха эксплуатируются в самых разнообразных секторах экономики: машиностроительные предприятия; строительные организации; предприятия пищевой, химической промышленности; ЖБИ, автосервисы и другие производства.

Фильтр сжатого воздуха СОВА, описание

ФИЛЬТР СЖАТОГО ВОЗДУХА «СОВА»

«СОВА»- система отделения водомасляных аэрозолей предназначена для сепарации сбора и удаления из сжатого воздуха сконденсировавшихся капель влаги, масла и твёрдых микрочастиц. Для качественной работы, в систему должен поступать сжатый воздух охлаждённый, как минимум, до температуры окружающего воздуха, или «СОВА» устанавливается в непосредственной близости от потребителя. В случае невозможности выполнения данных условий, необходимо применить охладитель (воздушный или водяной).

Фильтр сжатого воздуха «СОВА» монтируется таким образом, чтобы под ним было свободное пространство для ёмкости сбора конденсата, приблизительно 0,5м и столько же сверху для смены фильтрующих элементов. Система «СОВА» может комплектоваться ножками-опорами, в случае врезки в магистраль, кронштейны установить под входной и выходной патрубки или опоры днища. При установке вне отапливаемого помещения, предусматривается электрообогрев.

При установке вне отапливаемого помещения, предусматривается электрообогрев.

Описание механизма очистки сжатого воздуха.

Первая ступень. В предварительной камере с помощью системы отбойников происходит разделение потока воздуха, водомасляной аэрозоли и механических загрязнений, которые под действием центробежных сил отделяются вниз.

Вторая ступень. Сжатый воздух, частично очищенный, направляется вверх в фильтрующую камеру, повторно завихряется в циклоне где капли воды и аэрозоли сначала отбрасываются на стенки, затем собираются и стекают в предварительную камеру.

Третья ступень. Поток воздуха с оставшимися парами воды и масла проходит через фильтрующий элемент, где аэрозоль постепенно коалесцируют (укрупняются) на фильтрующей перегородке, образуя большие капли. Для удержания капель и предотвращения генерации вторичного аэрозоля установлен барьерный брызгоулавливающий слой, по которому капли стекают вниз. По мере набора конденсата срабатывает поплавок и происходит слив.

По мере набора конденсата срабатывает поплавок и происходит слив.

ПАРАМЕТРЫ И ХАРАКТЕРИСТИКИ

- Наименования Величина параметров и характеристик

- —————————————————————————————————

- Сова Сова Сова Сова Сова Сова Сова Сова Сова Сова Сова

- 120 300 400 500 800 1000 1300 1600 2000 2400 3300

- Ном. давл. сж. воздуха, МПа 0,7 0,7 0,7 0,7 0,7 0,7 0,7 0,7 0,7 0,7 0,7

- Расход сж. воздуха, нм3/мин 2,0 5,0 7,0 9,0 14,0 17,0 23,0 27,0 34,0 40,0 50,0

- Эффективность очистки 99,98

- Потери давления, МПа не более 0,0035

- Слив конденсата ручной автоматический при ручном дублирующем

- Кол-во фильтр.

элементов

элементов - ФК-125 1 2 3 4 — — — — 5 6

- ФК-250 — — — — 3 4 5 6 5 6 12

- Габаритные размеры, мм:

- А 205 425 425 425 425 425 580 580 580 580 580

- а Ф114 219 219 219 219 219 273 273 273 273 273

- В 390 600 600 600 750 750 800 800 930 930 1060

- q 90 230 230 230 230 230 250 250 250 250 250

- dy 15 25 25 50 50 50 80 80 100 100 100

- Масса, кг 6,5 45 46 48 52 53 78 80 95 100 120

По водомасляному аэрозолю фильтрующий элемент работает в режиме самоочищения, а все оставшиеся механические загрязнения более 0,03 мкм задерживаются в фильтрующей перегородке. В качестве фильтрующих материалов в фильтрующих элементах используются стеклокартоны пр-ва Германии, маты из стекловолокон, полотно иглопробивное фильтровальное, полипропилен.

В качестве фильтрующих материалов в фильтрующих элементах используются стеклокартоны пр-ва Германии, маты из стекловолокон, полотно иглопробивное фильтровальное, полипропилен.

Эффективность фильтров подтверждена экспертными заключениями НИИ промышленной и санитарной очистки газов.

Степень очистки сжатого воздуха для системы «СОВА» соответствует 2 классу по ГОСТ 17433-80.

Оборудование не регистрируется в органах Госгортехнадзора

А так же компании ООО «Инкост-С» предлагает к поставке:

Принцип работы влагомаслоотделителя

Влаго- и влагомаслоотделители являются необходимым элементом работы промышленного оборудования. Они предназначены для удаления из движущегося по пневмосистеме воздуха взвешенных частиц масла и свободной влаги. Весь принцип работы влагомаслоотделителя построен на центробежной системе отделения влаги, механических примесей и масел от воздуха или газа. В результате влага оседает на стенках устройства и самостоятельно стекает вниз.

Специальное устройство влагомаслоотделителя находит широкое применение в пневмосистемах на машиностроительных, промышленных, химических предприятиях. Несложный в использовании и очистке механизм, тем не менее, обуславливает корректную работу оборудования без частого ухода и ремонта.

Из чего состоит воздухоотделитель?

Традиционно весь фильтр масловлагоотделитель состоит из направляющего входного канала, куда воздух заходит через пластину и фильтрующую деталь в цилиндрическом корпусе. Через входной патрубок загрязненная воздушная масса подается в цилиндр и направляется по касательной относительно его внутренней стенки. Завихритель придаёт движению центробежный характер, вследствие чего создается высокое давление воздушного потока.

Концентрация заставляет взвешенные частицы в виде конденсата прилипать на стенках, стекая вниз и удаляясь из пневмосистемы через штуцер отвода. Так организуется принцип стабильной работы устройства для предварительной очистки сжатого воздуха. Теперь первично очищенный газ попадает на фильтрующий элемент. Специальный фильтр предназначен для эффективного отделения механических примесей и аэрозолей от газового потока.

Теперь первично очищенный газ попадает на фильтрующий элемент. Специальный фильтр предназначен для эффективного отделения механических примесей и аэрозолей от газового потока.

Схема рабочего оборудования

Качественная очистка компрессора влагоотделителем обеспечивает обработку воздуха различных классов загрязненности. Одновременно фильтр воздушный влагомаслоотделитель имеет разную пропускную способность от 1 до 100 куб.м/сек. При этом учитывается рабочее давление и гидравлическое сопротивление входному воздуху.

Таким образом, влагомаслоотделитель устроен для максимально удобного отделения лишних частиц от газового потока. Наиболее известные модели включают:

- Основной цилиндрический корпус;

- Камеру сепаратора;

- Фильтр-влагоотделитель с редукционным клапаном;

- Конденсатоотводитель со штуцером;

- Канал сброса для осадительной камеры.

Группы влагоотделителей

Очень востребованы влагоотделители для компрессора, а также для промышленного стационарного осушителя воздуха. Эффективный принцип работы с компрессором построен на качественной очистке при высокой скорости и низком давлении. Такое устройство на сжатом воздухе обеспечивает оптимальную подготовку потока в сжатом виде.

Эффективный принцип работы с компрессором построен на качественной очистке при высокой скорости и низком давлении. Такое устройство на сжатом воздухе обеспечивает оптимальную подготовку потока в сжатом виде.

Надежное устройство системы осушителя позволяет осуществлять высокую производительность оборудования. Они способны перекачивать в сутки сотни литров воздуха, поэтому система обязательно нуждается в очистке сжатого воздуха.

функции и принцип работы устройства

Современный влагоотделитель МАЗ применяется для избавления воздушной смеси от излишней влажности. Работа устройства основана на адсорбировании влаги за счет специального высокопористого вещества.

Сжатый воздух проходит через порошок в форме гранул, в которых и оседают пары воды.

Конструкция влагоотделителя воздуха МАЗ

Регенерация порошковой составляющей происходит путем его частичного разряжения в атмосферу и обратного движения. Снижение парциального давления пара в условиях максимальной сухости обеспечивают эффективную работу механизма.

Благодаря продуманной конструкции воздушная смесь поглощает осевшую на гранулах влагу.

Влагоотделитель МАЗ состоит из следующих элементов:

- Впускной механизм;

- Поршень управления;

- Выпуск;

- Система каналов;

- Агрегат-глушитель;

- Выхлопной клапан;

- Влагоотделительная емкость — камерой.

Работа механизма обеспечивается обратным клапаном, жиклером, фильтром кольцевого типа и осушающим веществом.

Наличие специального отверстия необходимо для вентиляции, винт — для регулировки.

Как работает влагоотделитель воздуха МАЗ?

Компрессор подает воздух в устройство посредством питающего вывода и кольцевого фильтра.

Здесь проходит очищение от масла, нагара и прочих загрязнений. Температура снижается, содержавшаяся в воздухе влага частично остается в камере.

Воздушная смесь проходит через гранулы порошка, после осушения направляется к обратному клапану, а затем – в направлении ресивера магистрального типа.

В это же время происходит наполнение воздушного ресивера влагоотделителя МАЗ для регенерации.

Утечка сжатого воздуха требует немедленного ремонта. Увеличение длительности стадии наполнения неблагоприятно влияет на осушение воздуха. Срок службы устройства определяется степенью загрязнения воздушной среды. Один-два раза в год необходимо ставить новый сменный патрон.

Обратите внимание, что влага, смешанная с маслом, удаляется медленнее.

Купить влагоотделитель воздуха МАЗ можно на нашем сайте. В удобном каталоге вы найдете все необходимое для ремонта грузового автомобиля. Если у вас остались вопросы по выбору товара, советуем обратится к консультанту магазина +7 (495) 223-89-79.

При необходимости возможна доставка в любой город страны.

| Сепаратор влаги DELTA: высокоэффективный сепаратор для удаления влаги из сжатого воздуха

Сепараторы влаги DELTA с автоматическими сливными клапанами Принцип работы — сепаратор влаги DELTA Атмосферный воздух всегда содержит воду в виде пара.Водяной пар находится в газообразном состоянии и

конденсируется во влагу, когда температура воздуха опускается ниже точки росы. Точка росы — это температура, при которой воздух больше не может удерживать воду.

пар. Когда атмосферный воздух сжат (обычно при 7 бар), в воздухе присутствует избыток водяного пара, так как будет 7 объемов водяного пара для

один объем сжатого воздуха. Влагоотделитель DELTA оснащен уникальным

коалесцирующий элемент в сочетании с системой защиты от повторного уноса ударяет

извлекает 99,95% влаги из потоков сжатого воздуха / газа. Когда влажный воздух

входит в сепаратор влаги DELTA , контактирует с плотным

коалесцирующий элемент. Коалесцирующий элемент в Delta Moisture Separator заставляет капли воды слипаться. Сепаратор влаги DELTA был впервые представлен еще в 1994 году и за последние 21 год более 10 000 успешных установок по всей Индии и более чем в 25 странах мира. Наши влагоотделители обладают минимальным падением давления и не требуют обслуживания. Высокоэффективен при установке ближе всего к месту применения или сразу после доохладителя в линии сжатого воздуха.Клиенты устанавливают влагоотделитель DELTA перед осушителями воздуха, чтобы снизить нагрузку и потребление энергии осушителями воздуха. Свяжитесь с нами сегодня для получения более подробной информации и коммерческого предложения

Большие размеры по запросу. Скачать каталог Влагоотделители DELTA: фланцевые модели

Резьбовые влагоотделители DELTA: 1/2 «, 3/4» и 1 «BSP, 100 единиц на складе Тип поплавка Автоматические сливы для слива влаги из сжатого воздуха. Может быть подключен напрямую к разделителю влаги Delta

Автоматический сливной клапан является полностью механическим по конструкции и не требует подключения к электросети. Это очень надежный продукт, основанный на отзывах, полученных от более 3000 установок в Индии и за рубежом. Автоматический слив не вызывает потери воздуха. Для удаления влаги без вмешательства человека рекомендуется установка автоматических сливов с сепараторами влаги DELTA. Их также можно установить под воздушными ресиверами для удаления скопившейся воды из сжатого воздуха. Более 250 единиц на складе Для получения предложения: Нажмите кнопку «Запрос» слева. Укажите приложение, расход, давление, микронный рейтинг, размер линии и любые другие требования. Электронная почта: [email protected] подробнее Требуются дистрибьюторы по всей Индии, Ближнему Востоку, Африке, Азии и Южной Америке.  НАЖМИТЕ, чтобы применить НАЖМИТЕ, чтобы применить Корпоративный офис: B-101 Станционный комплекс Санпада, Санпада Нави Мумбаи, 400 705, ИНДИЯ Тел .: 91-22-2775 2357 / 91-22-2775 5105 Эл. Почта: [email protected] |

Узнайте о Steam | Вспомогательное оборудование для трубопроводов | Сепараторы

Влажный пар — это пар, содержащий определенную долю воды, и является одной из основных проблем в любой паровой системе. Это может снизить продуктивность предприятия и качество продукции, а также может вызвать повреждение большинства элементов установок и оборудования.Хотя осторожный дренаж и улавливание могут удалить большую часть воды, он не справится с водяными каплями, взвешенными в паре. Для удаления этих взвешенных капель воды в паропроводах устанавливаются сепараторы.

Пар, производимый в котле, предназначенном для выработки насыщенного пара, по своей природе влажный. Хотя доля сухости будет варьироваться в зависимости от типа котла, большинство паровых котлов кожухотрубного типа будут производить пар с долей сухости от 95 до 98%. Водосодержание пара, производимого котлом, дополнительно увеличивается, если происходит заливка и унос.

Водосодержание пара, производимого котлом, дополнительно увеличивается, если происходит заливка и унос.

Всегда есть определенная степень потери тепла из распределительной трубы, которая вызывает конденсацию пара. Молекулы конденсированной воды в конечном итоге будут стремиться к дну трубы, образуя пленку из воды. Пар, текущий по этой воде, может вызвать рябь, которая может перерасти в волны. Кончики волн имеют свойство отламываться, выбрасывая в поток пара капли конденсата.

Присутствие воды в паре может вызвать ряд проблем:

- Поскольку вода является чрезвычайно эффективным барьером для теплопередачи, ее присутствие может снизить производительность установки и качество продукции.Это можно увидеть на рисунке 12.5.1, где показан температурный профиль на типичной поверхности теплообмена.

- Капли воды, движущиеся с высокими скоростями пара, вызывают эрозию седел клапанов и фитингов — состояние, известное как вытягивание проволоки.

Капли воды также увеличивают степень коррозии.

Капли воды также увеличивают степень коррозии. - Повышенное образование накипи на трубопроводах и поверхностях нагрева из-за примесей, содержащихся в каплях воды.

- Неустойчивая работа регулирующих клапанов и расходомеров.

- Отказ клапанов и расходомеров из-за быстрого износа или гидравлического удара. Несмотря на то, что существует ряд различных конструкций сепараторов, все они пытаются удалить влагу, которая остается взвешенной в потоке пара, которую невозможно удалить дренажем и улавливанием пара В паровых системах обычно используются три типа сепараторов:

Тип перегородки —

Дефлекторный или лопастной сепаратор состоит из нескольких отражательных пластин, которые заставляют поток несколько раз менять направление, когда он проходит через корпус сепаратора.Взвешенные капли воды имеют большую массу и большую инерцию, чем пар; таким образом, при изменении направления потока сухой пар проходит вокруг перегородок, а капли воды собираются на перегородках. Кроме того, поскольку сепаратор имеет большую площадь поперечного сечения, в результате происходит снижение скорости жидкости. Это снижает кинетическую энергию капель воды, и большинство из них выпадет из суспензии. Конденсат собирается в нижней части сепаратора, откуда он сливается через конденсатоотводчик.

Кроме того, поскольку сепаратор имеет большую площадь поперечного сечения, в результате происходит снижение скорости жидкости. Это снижает кинетическую энергию капель воды, и большинство из них выпадет из суспензии. Конденсат собирается в нижней части сепаратора, откуда он сливается через конденсатоотводчик.

Циклонного типа —

В сепараторе циклонного или центробежного типа используется ряд ребер для создания высокоскоростного циклонного потока. Скорость пара заставляет его вращаться вокруг корпуса сепаратора, отбрасывая более тяжелую взвешенную воду к стене, где она стекает в конденсатоотводчик, установленный под агрегатом.

Сепараторы коалесцентного типа препятствуют прохождению пара. Препятствие обычно представляет собой подушку из проволочной сетки (иногда называемую подушкой туманоуловителя), на которой молекулы воды захватываются.Эти молекулы воды имеют тенденцию сливаться, образуя слишком большие капли, которые не могут быть унесены газовой системой. По мере увеличения размера капель они становятся слишком тяжелыми и в конечном итоге падают на дно сепаратора.

По мере увеличения размера капель они становятся слишком тяжелыми и в конечном итоге падают на дно сепаратора.

Обычно встречаются сепараторы, сочетающие операции коалесценции и циклонного типа. Комбинируя два метода, можно повысить общую эффективность сепаратора.

Эффективность сепаратора — это мера веса отделенной воды, пропорциональная общему весу воды, переносимой паром.Вне лаборатории сложно установить точную эффективность сепаратора, поскольку она зависит от доли сухости на входе, скорости жидкости и характера потока. Тем не менее, эрозия изгибов труб, волочение проволоки и гидроудар являются признаками наличия влажного пара в паропроводах.

Одно из основных различий в производительности между типом перегородки и сепараторами циклонного и коалесцентного типов состоит в том, что тип перегородки способен поддерживать высокий уровень эффективности в более широком диапазоне скоростей трубопроводов.Сепараторы циклонного и коалесцентного типа обычно демонстрируют эффективность 98% при скоростях до 13 м / с, но она резко падает, а при 25 м / с эффективность обычно составляет около 50%, согласно исследованиям Университета в Великобритании.

Это исследование также доказало, что для сепаратора перегородочного типа эффективность остается близкой к 100% в диапазоне от 10 м / с до 30 м / с. Вывод заключается в том, что сепаратор перегородочного типа больше подходит для паровых применений, где обычно есть некоторая степень колебаний скорости.Кроме того, будет обнаружено, что влажный пар будет двигаться со скоростью более 30 м / с, если размер трубопроводов меньше.

Одним из способов решения этой проблемы является использование сепаратора большего размера и увеличение диаметра трубопроводов непосредственно перед сепаратором. Это приведет к снижению скорости пара перед его поступлением в сепаратор.

Пример 12.5.1

Если сепаратор с КПД 90% установлен на паропроводе, содержащем пар с долей сухости 0.95, какой будет доля сухости на выходе?

Если исходная доля сухости составляет 0,95, каждый килограмм (1000 г) пара содержит:

Несмотря на то, что исходная степень сухости выше 0,95, пар все равно будет содержать значительное количество воды.

Перепад давления в сепараторе с перегородкой очень низкий из-за снижения скорости пара, которое создается за счет значительного увеличения площади поперечного сечения, обеспечиваемой корпусом сепаратора.Падение давления обычно меньше эквивалентной длины трубы того же номинального диаметра. Для сравнения, перепад давления в сепараторе циклонного типа несколько выше, так как скорость жидкости должна поддерживаться для создания эффекта циклона.

Для некритических применений разделители перегородочного типа обычно имеют размер в соответствии с размером трубопровода; однако необходимо убедиться, что выбранный размер обеспечивает максимальную эффективность разделения, а падение давления находится в допустимых пределах.В критических приложениях обычно выбирают сепаратор на основе рабочего давления и расхода, чтобы обеспечить подходящую эффективность и перепад давления. Подбор сепаратора циклонного типа более сложен, так как важно обеспечить, чтобы скорость через сепаратор была подходящей для поддержания высокого уровня эффективности и чтобы падение давления на сепараторе было приемлемым.

Пример 12.5.2 описывает выбор разделителя перегородочного типа из типовой таблицы технических характеристик производителя.

Пример 12.5.2

Используя таблицу размеров на рисунке 12.5.5, выберите сепаратор подходящего размера для станции понижения давления с давлением на входе 12 бар и пропусканием пара 500 кг / ч через трубопровод диаметром 32 мм, если скорость потока была увеличена вдвое до 1000 кг / час, какого размера должен быть сепаратор?

- Постройте точку A, в которой пересекаются давление пара и расход, и проведите горизонтальную линию поперек этой точки. Любая кривая разделителя, которая делится пополам этой линией в заштрихованной области, будет работать с эффективностью почти 100%.

- Выберите разделитель размера линии, т.е. 32 мм в точке B.

- Скорость линии для любого размера можно определить, отбросив вертикальную линию от этого пересечения. Из точки B эта линия пересекает ось скорости со скоростью 18 м / с.

- Чтобы определить падение давления на сепараторе, где вертикальная линия, продолженная от точки B, пересекает линию C-C, постройте горизонтальную линию.

Затем проведите вертикальную линию из точки A. Точка пересечения D — это падение давления на сепараторе.

Затем проведите вертикальную линию из точки A. Точка пересечения D — это падение давления на сепараторе. - При повторении этой процедуры для расхода 1000 кг / ч создаются точки X, Y и Z. Видно, что точка Y выходит за пределы заштрихованной области, и сепаратор не будет работать с максимальной эффективностью. Здесь было бы целесообразно использовать разделитель большего размера; будет выбран сепаратор DN40, как показано точкой Z, вместе с перепадом давления около 0,07 бар в точке W.

В таблице 12.5.1 приведены важные различия в характеристиках сепараторов с перегородкой и циклонного типа.

На выходе конденсата сепаратора должен быть установлен подходящий конденсатоотводчик, чтобы обеспечить эффективное удаление конденсата без потери острого пара. Наиболее подходящий тип конденсатоотводчика — шаровой поплавок, который обеспечивает немедленное удаление конденсата. В некоторых сепараторах внутри корпуса сепаратора находится конденсатоотводчик.

Большинство вертикальных сепараторов имеют резьбу в верхней части корпуса. Его можно использовать в качестве вентиляционного отверстия, облегчая удаление воздуха из парового пространства во время запуска.

Промышленные влагоотделители | Нокаутирующие танки | Сепараторы воздуха / воды

Высокопроизводительные воздушно-водяные сепараторы h3K Technologies предназначены для удаления более 99% жидкости из потока технологического воздуха, для использования в промышленных и восстановительных средах.

Влагоотделители используются для удаления воды и водяного пара из потока технологического воздуха, как правило, для защиты оборудования, расположенного ниже по потоку. Сепараторы пара и жидкости имеют тангенциальный вход, который создает циклонное отделение жидкости от обрабатываемого воздушного потока.Центробежная сила от этого циклонного действия отделяет капли воды от воздушного потока, поскольку они собираются на стенке сепаратора и падают в отстойник для жидкости. Этот процесс защищает чувствительные инструменты и воздуходувки от вредного воздействия коррозии и загрязнения из-за водяного пара.

Этот процесс защищает чувствительные инструменты и воздуходувки от вредного воздействия коррозии и загрязнения из-за водяного пара.

Применение / использование

- Удаление паров почвы (SVE Systems)

- Двухфазная экстракция (системы DPE и MPE)

- Подземные воды и восстановление почв

- Защита вакуумных и нагнетательных нагнетателей

- Системы биовентиляции

- Удаление воздуха из экскаватора

- Сборник конденсата после теплообменника

- Отделение воды

- Свалочный газ

- Обработка воздуха на нефтепромыслах

- Технологический воздух нефтеперерабатывающего завода

- Системы охлаждения и кондиционирования воздуха

- Заводы по переработке природного газа

Особенности конструкции и особенности:

Сепараторы, изготовленные по индивидуальному заказу: Каждый влагоотделитель, производимый h3K Technologies, создается специально в соответствии с требованиями заказчика. Расположение впускного и выпускного отверстий, отверстия для очистки, выпускного фитинга и фитингов смотрового стекла определяется заказчиком. Для объектов, где хранение жидкости является проблемой, мы предлагаем пробивные резервуары с большей емкостью отстойника для сбалансированной откачки или самотечного слива.

Расположение впускного и выпускного отверстий, отверстия для очистки, выпускного фитинга и фитингов смотрового стекла определяется заказчиком. Для объектов, где хранение жидкости является проблемой, мы предлагаем пробивные резервуары с большей емкостью отстойника для сбалансированной откачки или самотечного слива.

Внутренний элемент демистера: Циклонного потока воздуха из тангенциального впускного отверстия недостаточно для эффективного отделения воды от воздушного потока. Влагоотделители h3K Technologies содержат внутренний демистер для улучшения отделения жидкости.Этот элемент туманоуловителя покрывает всю площадь поперечного сечения емкости сепаратора, что минимизирует скорость пара и обеспечивает большую площадь поверхности для слияния жидкости и ее выпадения из потока пара. Доступны элементы демистера из полипропилена и нержавеющей стали.

Внутренняя пластина приема: В условиях высокого вакуума есть тенденция втягивать ранее отделенную воду обратно в воздушный поток из отстойника. Наши воздушно-жидкостные сепараторы оснащены внутренней пластиной, предотвращающей повторное попадание сепарированной воды в отстойник в поток.Эффективность повышается, если одну и ту же жидкость не нужно разделять дважды.

Наши воздушно-жидкостные сепараторы оснащены внутренней пластиной, предотвращающей повторное попадание сепарированной воды в отстойник в поток.Эффективность повышается, если одну и ту же жидкость не нужно разделять дважды.

Варианты исполнения:

- Фланцевое отверстие для очистки

- Расчетный рейтинг при полном вакууме

- Внутренний или воздушный фильтр

- Вакуумный предохранительный клапан и ручной клапан разбавления

- Перекачивающий насос с реле уровня в сборе

- Внутреннее эпоксидное покрытие для устойчивости к коррозии

- Конструкция из нержавеющей стали или стекловолокна низкого давления

- Сосуды с маркировкой ASME для давления или вакуума

- Электронагреватели или погружные нагреватели для защиты от замерзания

Воздушные фильтры с сепаратором влаги из нержавеющей стали в Пинеллас, Флорида

Коммерческие воздушные фильтры

Нержавеющая сталь ВлагоотделительВоздушные фильтры |

ОПИСАНИЕ

Очень сильно

прочный и прочный. Обеспечивает максимальную коррозионную стойкость. Также

работает как фильтр твердых частиц с низким КПД. Доступно с или

без прокладки. Сливные отверстия и инструкции по установке прилагаются.

Обеспечивает максимальную коррозионную стойкость. Также

работает как фильтр твердых частиц с низким КПД. Доступно с или

без прокладки. Сливные отверстия и инструкции по установке прилагаются.

Заявка: Торговые, промышленные и механические цеха Среда

Использование: Установка в наружном воздуховоде, в первичном

Ступень фильтра, в сборных банках или в корпусах с боковым доступом

Функция: Собирает капли воды и туман охлаждающей жидкости из Airstream

ПРЕИМУЩЕСТВА

- Конструкция с 18 калибром

- 98% эффективность

- Сопротивление ржавчине

- Доступен с боковыми прокладками

- Сливные отверстия

ПРИЛОЖЕНИЯ

УДАЛЕНИЕ ВЛАЖНОСТИ СЕРИИ HM служит двум важным

функции: его основная цель — собирать капли воды и масла

распылить из воздушного потока и отвести жидкость в соответствующий слив;

его второстепенная функция — это моющиеся, малоэффективные частицы

фильтр. Серия HM предназначена для использования в наружных воздуховодах с боковым доступом.

корпуса и сборные блоки фильтров. Выберите из двух разных металлов

сплавы, чтобы получить лучший фильтр для вашего применения.

Серия HM предназначена для использования в наружных воздуховодах с боковым доступом.

корпуса и сборные блоки фильтров. Выберите из двух разных металлов

сплавы, чтобы получить лучший фильтр для вашего применения.

СТРОИТЕЛЬСТВО

В серии HM используется металл 18-го калибра.

рама для упаковки медиапакета, состоящего из нескольких слоев гофрированного

и плоский экран, расположенный вертикально для эффективного отвода воды.В

затем пакет помещается между двумя слоями просечно-вытяжного металла и изготавливается

плотно прилегать к раме, что делает фильтр серии HM исключительным

прочность и долговечность. Нижняя часть фильтра имеет диаметр 3/8 дюйма.

сливные отверстия, а наверху есть этикетка с указанием правильного положения для слива

и воздушный поток. Каркас выполнен со скошенными углами и крепится с помощью

заклепка (и).

О КОМПАНИИ

ФИЛЬТРЫ И РЕЙТИНГИ MERV

РЕЙТИНГИ MERV

(Минимум

Отчетное значение эффективности) используются HVAC (отопление, вентиляция

и кондиционирование воздуха), чтобы описать способность фильтра удалять

частицы из воздуха. Более высокий рейтинг MERV означает лучшую фильтрацию

и большая производительность.

Более высокий рейтинг MERV означает лучшую фильтрацию

и большая производительность.

Нажмите Здесь для дополнительной информации

Нержавеющая сталь Стали

Влагоотделитель

Воздуха Фильтры

Bossmanfilter, влагоотделители, влагоотделители, воздушный компрессор, воздушные фильтры, влагоотделители, компрессорные влагоотделители, воздушный фильтр, промышленные фильтры, осушители воздуха, воздушные фильтры, масляные фильтры, сетчатые фильтры, автосливные клапаны, автомобильные фильтры, гидравлические фильтры

| МОДЕЛЬ | Воздушный поток | Воздух | Размеры в мм | Слив | Вес | |||

|---|---|---|---|---|---|---|---|---|

| м3 / час | SCFM | ВХОД / ВЫХОД | А | B | С | Размер | кг | |

| БМС-10 | 127 | 75 | 3/4 « | 125 | 180 | 180 | 3/8 дюйма | 3 |

| БМС-20 | 382 | 225 | 1 « | 160 | 180 | 325 | 3/8 дюйма | 13 |

| БМС-30 | 552 | 325 | 1 1/2 « | 160 | 210 | 340 | 3/8 дюйма | 18 |

| БМС-40 | 1105 | 650 | 2 « | 190 | 300 | 380 | 3/8 дюйма | 31 |

| БМС-50 | 2125 | 1250 | 3 « | 260 | 360 | 440 | 3/8 дюйма | 48 |

| БМС-60 | 4247 | 2500 | 4 « | 550 | 625 | 770 | 1/2 « | 73 |

| БМС-70 | 7815 | 4600 | 6 « | 650 | 775 | 1050 | 1 « | 98 |

| БМС-80 | 12742 | 7500 | 8 « | 725 | 825 | 1050 | 1 « | 170 |

| БМС-90 | 16699 | 10000 | 8 « | 725 | 950 | 1300 | 1 « | 230 |

| БМС-100 | 26335 | 15500 | 10 « | 850 | 1400 | 1800 | 1 « | 375 |

| BMS -110 | 35680 | 21000 | 12 « | 975 | 1475 | 1925 | 1 « | 460 |

| БМС-120 | 42475 | 25000 | 16 « | 1075 | 1550 | 2050 | 1 « | 555 |

| Технические детали | |

|---|---|

| Условия эксплуатации | |

| Давление воздуха | 7 бар изб. (Другое рабочее давление по запросу) (Другое рабочее давление по запросу) |

| Вход Относительная влажность | 70% |

| Максимальное рабочее давление | От 16 бар (изб.) До 250 бар по запросу. |

| Впускное / выпускное соединение | BSP / NPT / Фланцевое по ANSI B 16,5 |

| Дренажный тип | Ручной слив (опционально — слив без потерь) |

| Материал корпуса | Углеродистая сталь |

| Внутренние части | SS304 |

По поводу любой другой емкости обращайтесь на завод.В связи с продолжающимся совершенствованием спецификации могут быть изменены без уведомления.

Современные технологии проектирования подогревателя сепаратора влаги | Journal of Engineering for Gas Turbines and Power

Подогреватель с сепаратором влаги (MSR) — это ключевой элемент оборудования в системах повторного нагрева в паровых турбинах АЭС, использующих насыщенный основной пар, где он помогает повысить эффективность турбины и подавить коррозию, вызванную потоком. Основой для достижения компактной и надежной конструкции MSR являются методы прогнозирования рабочих характеристик лопастей туманоотделителя и подавления нестабильности дренажа труб.Во-первых, мы разработали метод прогнозирования характеристик сепаратора, основанный на наблюдении за поведением отделения тумана при испытании воздух-вода. Затем мы разработали метод прогнозирования характеристик в условиях пара на основе данных испытаний воздух-вода и проверили его, сравнив с фактическими результатами испытания условий пара. Нестабильность дренажа труб, связанная как с переохлаждением, так и с колебаниями температуры при частичной нагрузке турбины, которая может отрицательно сказаться на сварке уплотнения труб с трубной решеткой из-за термической усталости, была измерена на существующем агрегате, чтобы прояснить поведение.Затем мы разработали метод увеличения количества выпускаемого пара, который работал с постоянной скоростью потока, для подавления нестабильности и подтвердили его эффективность.

Основой для достижения компактной и надежной конструкции MSR являются методы прогнозирования рабочих характеристик лопастей туманоотделителя и подавления нестабильности дренажа труб.Во-первых, мы разработали метод прогнозирования характеристик сепаратора, основанный на наблюдении за поведением отделения тумана при испытании воздух-вода. Затем мы разработали метод прогнозирования характеристик в условиях пара на основе данных испытаний воздух-вода и проверили его, сравнив с фактическими результатами испытания условий пара. Нестабильность дренажа труб, связанная как с переохлаждением, так и с колебаниями температуры при частичной нагрузке турбины, которая может отрицательно сказаться на сварке уплотнения труб с трубной решеткой из-за термической усталости, была измерена на существующем агрегате, чтобы прояснить поведение.Затем мы разработали метод увеличения количества выпускаемого пара, который работал с постоянной скоростью потока, для подавления нестабильности и подтвердили его эффективность. Оба метода были применены к существующим моделям MSR, которые были приняты для турбин атомных электростанций, коммерчески введенных в эксплуатацию с 1984 по 2009 год, и была продемонстрирована эффективность методов. Скорость уноса тумана лопастями сепаратора составила менее 0,1%, а нестабильность дренажа трубки была подавлена, что демонстрирует эффективность простой концепции конструкции двухпоточной U-образной трубки вместо преобладающей конструкции четырехпоточной U-образной трубки.Мы выдвинули новую концепцию проектирования MSR для усовершенствованных реакторов с водой под давлением (APWR) класса 1700 МВт, основанную на связанных технологиях, наряду с передовыми технологиями для компактной конструкции сосудов высокого давления и оптимальной многопрофильной конструкцией для оценки пучков труб теплообменника.

Оба метода были применены к существующим моделям MSR, которые были приняты для турбин атомных электростанций, коммерчески введенных в эксплуатацию с 1984 по 2009 год, и была продемонстрирована эффективность методов. Скорость уноса тумана лопастями сепаратора составила менее 0,1%, а нестабильность дренажа трубки была подавлена, что демонстрирует эффективность простой концепции конструкции двухпоточной U-образной трубки вместо преобладающей конструкции четырехпоточной U-образной трубки.Мы выдвинули новую концепцию проектирования MSR для усовершенствованных реакторов с водой под давлением (APWR) класса 1700 МВт, основанную на связанных технологиях, наряду с передовыми технологиями для компактной конструкции сосудов высокого давления и оптимальной многопрофильной конструкцией для оценки пучков труб теплообменника.

Влагоотделитель для жидкостного компрессора

УРОВЕНЬ ТЕХНИКИ

Изобретение в целом относится к влагоотделителям для жидкостных компрессоров и, более конкретно, изобретение относится к влагоотделителям для жидкостных компрессоров, в которых влагоотделитель включает в себя сепараторный элемент, который создает вихревой поток внутри разделительной камеры для достижения первичного разделения. влаги и сжатого газа, а также включает средства для достижения вторичного разделения влаги и сжатого газа.

влаги и сжатого газа, а также включает средства для достижения вторичного разделения влаги и сжатого газа.

Во время работы обычных жидкостных компрессоров жидкость, такая как вода или масло, уносится с газом, когда газ проходит через компрессор и сжимается. Поскольку нежелательно подавать смесь сжатого газа и жидкости к инструменту с пневматическим приводом или другому объекту, представляющему интерес, жидкостные компрессоры обычно включают средства для отделения увлеченной жидкости от сжатого газа, так что подаваемый сжатый газ практически не содержит жидкости. .

Обычно в обычных влагоотделителях смесь, состоящая из сжатого газа и жидкости, протекает в разделительную камеру цилиндрического резервуара в направлении, касательном к боковой стенке цилиндрического резервуара.В результате смесь направляется по круговой спиральной траектории и образуется вихрь. Результирующие центробежные силы, действующие на вихревую смесь, заставляют более тяжелую конденсированную жидкость отделяться от сжатого газа и выталкиваться наружу, к периферии вихря и к стенке резервуара. Отделенная жидкость собирается в отстойнике на дне резервуара сепаратора. Значительный объем жидкости обычно остается вовлеченным в сжатый газ.

Отделенная жидкость собирается в отстойнике на дне резервуара сепаратора. Значительный объем жидкости обычно остается вовлеченным в сжатый газ.

Обычные влагоотделители, которые направляют сжатую газожидкостную смесь непосредственно в разделительную камеру в направлении, касательном к боковой стенке резервуара, и полагаются на центробежные силы для отделения захваченной жидкости от сжатого газа, не позволяют эффективно отделять практически всю жидкость от сжатый газ.Соответственно, сжатый газ, подаваемый к интересующему объекту с пневматическим приводом, например инструменту, может содержать значительный объем нежелательной жидкости, которая может повредить инструмент или другой интересующий объект.

Изложенное выше иллюстрирует известные ограничения, существующие в существующих влагоотделителях для гидравлических компрессоров. Таким образом, очевидно, что было бы выгодно предоставить влагоотделитель, который преодолевает ограничения. Соответственно, предоставляется подходящий альтернативный сепаратор влаги, включающий в себя элементы, более полно раскрытые ниже.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет собой влагоотделитель, содержащий: резервуар-сепаратор, который определяет камеру разделения, причем резервуар-сепаратор имеет входное отверстие; и разделительный элемент, расположенный на входе в резервуар-сепаратор, причем разделительный элемент содержит внешнее кольцо, имеющее первую сторону и вторую сторону, причем внешнее кольцо определяет отверстие для потока; концентратор, расположенный в проточном отверстии; и множество элементов направления потока, каждый элемент направления потока содержит ребро, соединяющее внешнее кольцо и ступицу, первую направляющую лопатку, выполненную за одно целое с выступом и расположенную вдоль первой стороны внешнего кольца, и вторую направляющую лопатку, выполненную заодно с ребром и расположен по второй стороне внешнего кольца.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 — схематическое изображение жидкостного компрессора, который включает влагоотделитель согласно настоящему изобретению;

РИС. 2 — вертикальный вид собранного влагоотделителя;

2 — вертикальный вид собранного влагоотделителя;

РИС. 3 — продольный разрез влагоотделителя, показанного на фиг. 2;

РИС. 4 — вид сверху разделительного элемента влагоотделителя, показанного на фиг. 3;

РИС. 5 — изометрический вид разделительного элемента фиг.4;

РИС. 6 — вид в разрезе разделительного элемента фиг. 4 по линии 6-6 на фиг. 4; и

ФИГ. 7 — вид в разрезе элемента направления потока по фиг. 6, показывающий альтернативную ориентацию выступа элемента направления потока.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Теперь обратимся к чертежам, на которых одинаковые части обозначены одинаковыми номерами на всех чертежах, фиг. 1 схематично показан компрессор 10 для текучей среды, который включает в себя влагоотделитель 40 настоящего изобретения.Сепаратор 40 влаги будет описан более подробно ниже.

Компрессор 10 для жидкости представляет собой двухступенчатый компрессор, который включает в себя модули 12 и 14 сжатия первой и второй ступеней, которые приводятся в действие непосредственно соответствующим первичным двигателем 16 через обычную коробку передач (не показана). Компрессионные модули могут быть компрессионными модулями с вращающимся винтом, например, хорошо известными специалистам в данной области техники, с взаимным зацеплением охватываемых и охватывающих роторов. Хотя компрессор 10 описывается здесь как двухступенчатый компрессор с двумя идентичными влагоотделителями 40, следует понимать, что компрессор 10 может быть любым одноступенчатым газовым компрессором, который включает в себя один влагоотделитель 40.

Компрессионные модули могут быть компрессионными модулями с вращающимся винтом, например, хорошо известными специалистам в данной области техники, с взаимным зацеплением охватываемых и охватывающих роторов. Хотя компрессор 10 описывается здесь как двухступенчатый компрессор с двумя идентичными влагоотделителями 40, следует понимать, что компрессор 10 может быть любым одноступенчатым газовым компрессором, который включает в себя один влагоотделитель 40.

Компрессионные модули 12 и 14 включают соответствующие впускные отверстия 20 и 22 и выпускные отверстия 24 и 26.

Во время работы компрессора 10 газ поступает в компрессор 10 через фильтр 28 и впускной регулирующий клапан 30, который по потоку соединен с впуском. 20 первого компрессионного модуля 12. Газ сжимается модулем 12 сжатия первой ступени, и смесь, состоящая из жидкости и сжатого газа, выпускается через порт 24 в обычный промежуточный охладитель 32, который по потоку соединен с выпускным отверстием 24.Смесь сжатого газа и жидкости поступает в промежуточный охладитель через впускное отверстие 34 промежуточного охладителя.

Смазка подается к подшипникам и другим механическим компонентам впускного регулирующего клапана 30 и модулей 12 и 14 сжатия, при необходимости, системой 38 подачи смазочного материала. Промежуточный охладитель и система подачи смазки имеют обычную конструкцию, хорошо известную специалистам в данной области техники.

Охлажденная смесь жидкости / сжатого газа выходит из выпускного отверстия 36 промежуточного охладителя в первый влагоотделитель 40, который по потоку соединен с выпускным отверстием промежуточного охладителя.Жидкая и сжатая газовая смесь течет в влагоотделитель 40 через вход 42 влагоотделителя. Сжатый газ, практически не содержащий жидкости, выходит из сепаратора 40 через выпускное отверстие 44 сепаратора.

Дренажное отверстие 46 поддона для жидкости позволяет жидкости отделиться от сжатый газ и собирается в сепараторе для отвода из отстойника резервуара сепаратора. Во время работы компрессора 10 соленоидный клапан 50 открывается по мере необходимости для слива собранной жидкости из поддона сепаратора. Сливаемая жидкость протекает через клапан 50 и может собираться в резервуаре, таком как барабан. После опорожнения поддона соленоидный клапан закрывается.

Сливаемая жидкость протекает через клапан 50 и может собираться в резервуаре, таком как барабан. После опорожнения поддона соленоидный клапан закрывается.

Сжатый газ, по существу не содержащий жидкости, течет из выпускного отверстия 44 к впускному отверстию 22 компрессионного модуля 14 второй ступени. Сжатый газ затем течет из выпускного отверстия 26 через впускное отверстие 52 доохладителя 54, через выпускное отверстие 56 доохладителя и через сепаратор 40 влаги второй ступени, который идентичен сепаратору влаги первой ступени.

Сжатый газ, практически не содержащий жидкости, выходит из выпускного отверстия 44 сепаратора к интересующему объекту, такому как, например, пневматический инструмент. Электромагнитный клапан 50, связанный с влагоотделителем 40 второй ступени, открывается по мере необходимости для слива собранной жидкости из отстойника сепаратора, как ранее описано в описании первой ступени сжатия компрессора 10.

Сепаратор 40 влаги по настоящему изобретению теперь будет описано. Сепаратор 40 влаги, схематически представленный на фиг.1, более подробно показан на фиг. 2-6. Влагоотделитель 40 расположен ниже по потоку от модулей 12 и 14 сжатия в компрессоре 10, чтобы отделить конденсированную влагу, такую как вода или масло, после каждого из сжатого газа, чтобы доставить по существу не содержащий влаги сжатый газ к интересующему объекту.

Сепаратор 40 влаги, схематически представленный на фиг.1, более подробно показан на фиг. 2-6. Влагоотделитель 40 расположен ниже по потоку от модулей 12 и 14 сжатия в компрессоре 10, чтобы отделить конденсированную влагу, такую как вода или масло, после каждого из сжатого газа, чтобы доставить по существу не содержащий влаги сжатый газ к интересующему объекту.

Обращаясь к РИС. 3, влагоотделитель 40 включает в себя цилиндрический резервуар 60 сепаратора, который определяет камеру 62 сепарации. Отстойник 64 расположен на выпускном конце камеры сепарации и ограничен боковой стенкой резервуара сепарации, фланец 66 поддона выполнен заодно с резервуаром на выпускной конец бака и сливную крышку 68 поддона, которая соединена с фланцем поддона.Отделенная жидкость собирается в отстойнике и периодически сливается из отстойника через слив 46, открывая соленоидный клапан 50 способом, описанным выше.

Как показано на фиг. 2, анкерный кронштейн 70 выполнен за одно целое с фланцем 68 поддона и включает отверстия 72, которые приспособлены для приема обычных крепежных деталей для соединения сепаратора с рамой компрессора или другим неподвижным элементом для предотвращения смещения сепаратора 40 во время работы компрессора.

Впускной фланец 74, имеющий толщину, обозначенную как «Т» на фиг. 3, выполнен за одно целое с входным концом резервуара 60 сепаратора и определяет вход 76 резервуара сепаратора. Входной фланец 74, фланец 66 отстойника и анкерный кронштейн 70 выполнены заодно с резервуаром 60 с помощью обычного сварного соединения.

Разгрузочное отверстие 44 резервуара сепаратора включает в себя фланец 78 разгрузочного порта, выполненный заодно с разгрузочным отверстием.

Разделительный элемент 80 зажат между входным фланцем 74 и входным фланцем 75 трубопровода.Фланец впускного трубопровода соединен по потоку с фланцем 74 с помощью обычных крепежных деталей 77. См. Фиг. 2.

Разделительный элемент 80 включает внешнее кольцо 82, которое определяет входное отверстие 84. Входное отверстие для потока перекрывает вход 76, когда разделительный элемент установлен на входном фланце 74. Наружное кольцо, по существу, является плоским и включает сторону входа. 86 и сторона 88, выходящая по потоку. Ступица 90 расположена во впускном отверстии и копланарна внешнему кольцу.

Ступица 90 расположена во впускном отверстии и копланарна внешнему кольцу.

Множество элементов 92 направления потока расположено в отверстии 84 потока между внешним кольцом 82 и ступицей 90.См. Фиг. 5. Как показано на фиг. 4, предпочтительный вариант осуществления изобретения включает восемь элементов направления потока, однако следует понимать, что любое подходящее количество элементов направления потока может быть включено во входное отверстие 84 потока. Разделительные элементы служат для направления смеси через входы 84 и 76 и создают вихрь, который начинается во впускном отверстии 76 и продолжается в камеру 62.

Испытания характеристик влагоотделителя, проведенные изобретателями в Дэвидсоне, Северная Каролина, показали, что влагоотделитель 40 работает наиболее эффективно для удаления влаги из влаги / сжатого газа смеси, когда толщина Т входного фланца 74 равна диаметру отверстия 84 в наружном кольце 82.Однако следует понимать, что влагоотделитель по-прежнему работает эффективно, если толщина входного фланца и диаметр наружного кольца не равны.

Каждый разделительный элемент включает в себя проходящее в радиальном направлении ребро 94, которое соединяет ступицу и внешнее кольцо, первую направляющую лопатку 95, которая выполнена за одно целое с ребром и заканчивается на свободном крае, расположенном вдоль входной стороны 86 внешнего кольца 82, и вторая направляющая лопатка 96, которая выполнена за одно целое с ребром 94 и заканчивается на свободном крае, расположенном вдоль выходной стороны 88 внешнего кольца 82.Каждая направляющая лопатка имеет четыре кромки, а направляющие лопатки плоские.

Как показано на фиг. 3, когда внешнее кольцо 82 разделительного элемента установлено на фланце 74, вторые направляющие лопатки 96 расположены во впускном отверстии 76, а первые направляющие лопатки 95 расположены во впускном трубопроводе 75. Как показано на фиг. 6 первая и вторая направляющие лопатки ориентированы под углом в сорок пять градусов относительно внешнего кольца, так что каждый направляющий поток элемент имеет ступенчатую конфигурацию, состоящую из наклонной первой направляющей лопатки 95, горизонтального ребра 94 и наклонная вторая направляющая лопатка 96. Элементы направления потока последовательно расположены вокруг ступицы. Как показано на фиг. 4, в целях описания предпочтительного варианта осуществления изобретения разделительный элемент включает восемь элементов 92 направления потока.

Элементы направления потока последовательно расположены вокруг ступицы. Как показано на фиг. 4, в целях описания предпочтительного варианта осуществления изобретения разделительный элемент включает восемь элементов 92 направления потока.

Хотя ребро 94 показано на фиг. 6, чтобы быть копланарным со ступицей 94 и внешним кольцом 82, следует понимать, что ребро также может быть ориентировано под углом относительно внешнего кольца, как показано на фиг. 7. Предполагается, что угол может составлять 45 градусов относительно внешнего кольца.Предполагаемое наклонное ребро обозначено как 94 ‘на фиг. 7.

Первичное разделение смеси, состоящей из сжатого газа и жидкости, достигается за счет вихря, который создается направляющими поток элементами 92 разделительного элемента 80.

Сжатый газ, по существу не содержащий жидкости, выходит из камеры 62 через L-образный нагнетательный патрубок 100. Коленчатый патрубок также является средством достижения вторичного отделения жидкости от сжатого газа в камере 62. Колено включает впускное отверстие 102, имеющее диаметр D, и выпускной конец 104 с фланцевым элементом 106, который удерживается неподвижно между нагнетательным фланцем 78 и фланцем нагнетательного трубопровода 79, когда нагнетательный трубопровод прикреплен к фланцу 78 с помощью обычных соединительных элементов 77.Входная часть колена ориентирована по существу вертикально, параллельно боковой стенке резервуара, а выпускная часть колена по существу перпендикулярна боковой стенке. В результате экспериментов, проведенных изобретателями, было определено, что влагоотделитель работает наиболее эффективно и наиболее эффективно, когда входной патрубок 102 расположен в камере 62 и отделен от входа 76 на расстояние, равное 1,25 диаметра входного отверстия D.

Колено включает впускное отверстие 102, имеющее диаметр D, и выпускной конец 104 с фланцевым элементом 106, который удерживается неподвижно между нагнетательным фланцем 78 и фланцем нагнетательного трубопровода 79, когда нагнетательный трубопровод прикреплен к фланцу 78 с помощью обычных соединительных элементов 77.Входная часть колена ориентирована по существу вертикально, параллельно боковой стенке резервуара, а выпускная часть колена по существу перпендикулярна боковой стенке. В результате экспериментов, проведенных изобретателями, было определено, что влагоотделитель работает наиболее эффективно и наиболее эффективно, когда входной патрубок 102 расположен в камере 62 и отделен от входа 76 на расстояние, равное 1,25 диаметра входного отверстия D.

Теперь будет описана работа влагоотделителя 40.Когда смесь, состоящая из жидкости и сжатого газа, протекает через трубопровод 75 и встречает элементы 92 направления потока, смесь направляется между соседними элементами, вокруг первых направляющих лопаток 95, ребер 94 и вторых направляющих лопаток 96 в направлении вниз по потоку, указанном стрелкой. 97, и продолжается через впускное отверстие 76 в направлении вращения против часовой стрелки.

97, и продолжается через впускное отверстие 76 в направлении вращения против часовой стрелки.

Когда смесь проходит через промежутки между элементами 92, скорость смеси увеличивается, и вихрь V, показанный пунктирным шрифтом на фиг.3, устанавливается на входе 76 резервуара сепаратора и продолжается в камеру 62 разделения резервуара. Результирующие центробежные силы, создаваемые вихревой силой, сконденсировали жидкость к внешней периферии вихря. По мере того, как смесь течет к выпускному отверстию 44, скорость смеси уменьшается, заставляя жидкость по внешней периферии опускаться вниз и собираться в отстойнике 64.

Хотя скорость смеси уменьшается по мере ее движения к выпускному отверстию 44, смесь остается в вихре, а оставшаяся сконденсированная жидкость вытесняется из центра камеры и впускного отверстия 102.Влажный сжатый газ по внешней периферии вихря проходит мимо впускного отверстия 102, и более осушающий, расположенный в центре сжатый газ выходит из камеры через впускное отверстие 102.

Таким образом осуществляется предварительная очистка смеси;

Таким образом осуществляется предварительная очистка смеси; При наличии лишь тонкой очистки повышается вероятность достаточно быстрого засорения фильтрационной составляющей.

При наличии лишь тонкой очистки повышается вероятность достаточно быстрого засорения фильтрационной составляющей.

6МПа, м3/мин, не менее

6МПа, м3/мин, не менее

элементов

элементов

Этот избыток водяного пара конденсируется во влагу. Влага загрязняет сжатый воздух, и ее лучше всего удалить с помощью влагоотделителя DELTA.Удаление влаги обязательно для

успешная эксплуатация сжатых / газовых / паровых систем. Влага вызывает коррозию

пневматические инструменты, инструменты и механизмы, приводящие к неисправности оборудования. Для таких применений, как пескоструйная очистка и окраска, обязательно, чтобы сжатый воздух не содержал влаги. Сепараторы влаги Delta также широко используются при пескоструйной очистке и окраске. Цена

замены и / или ремонта оборудования с соответствующими

простои можно избежать, используя сепараторы влаги Delta.

Этот избыток водяного пара конденсируется во влагу. Влага загрязняет сжатый воздух, и ее лучше всего удалить с помощью влагоотделителя DELTA.Удаление влаги обязательно для

успешная эксплуатация сжатых / газовых / паровых систем. Влага вызывает коррозию

пневматические инструменты, инструменты и механизмы, приводящие к неисправности оборудования. Для таких применений, как пескоструйная очистка и окраска, обязательно, чтобы сжатый воздух не содержал влаги. Сепараторы влаги Delta также широко используются при пескоструйной очистке и окраске. Цена

замены и / или ремонта оборудования с соответствующими

простои можно избежать, используя сепараторы влаги Delta. Другими словами, капли увеличиваются в размерах и становятся тяжелыми.Гравитация делает все остальное

слить отделившуюся воду в отстойник. Инновационная система вихревого сдерживания сепаратора влаги DELTA

Барьер обеспечивает максимальную эффективность.

Другими словами, капли увеличиваются в размерах и становятся тяжелыми.Гравитация делает все остальное

слить отделившуюся воду в отстойник. Инновационная система вихревого сдерживания сепаратора влаги DELTA

Барьер обеспечивает максимальную эффективность.

com

com Капли воды также увеличивают степень коррозии.

Капли воды также увеличивают степень коррозии. Затем проведите вертикальную линию из точки A. Точка пересечения D — это падение давления на сепараторе.

Затем проведите вертикальную линию из точки A. Точка пересечения D — это падение давления на сепараторе.