Вибрационная щековая дробилка

Вибрационная щековая дробилка содержит опору, корпус, к которому подвешены с помощью торсионов две подвижные дробящие щеки и приводные вибраторы, при этом она снабжена плитой, опертой на опору через пружины, приводные вибраторы выполнены самосинхронизирующимися, а корпус — в виде монолитной рессоры и закреплен к плите своей центральной частью с помощью скобы, при этом расстояние между торсионами рассчитывается из приведенной формулы. Изобретение позволяет повысить надежность и технологические показатели дробилки. 2 ил.

Изобретение относится к щековым дробилкам, в частности — к вибрационным щековым дробилкам. Оно может быть наиболее широко использовано в горнорудной и строительной отрослях промышленности.В мировой практике задача сокращения затрат на процессы дробления сохраняет постоянную актуальность, однако традиционные щековые дробилки с жестким кинематическим эксцентриковым приводом имеют степень дробления не более 4 и поэтому с их помощью невозможно упростить технологические схемы дробильно-измельчительных отделений.Виброщековые дробилки имеют степень дробления 16 благодаря замене эксцентрикового привода вибрационным. Такие дробилки могут выполнять работу двух стадий дробления, состоящую из традиционных эксцентриковых дробилок. Однако сложность точного расчета динамики виброщековых дробилок зачастую вызывает нестабильность их работы в промышленных условиях, поэтому конструкторы этих машин постоянно совершенствуют средства, улучшающие надежность их работы.Известна вибрационная щековая дробилка (патент США №4756483, В 02 С от 12.07.1988 г.), содержащая корпус с подвешенными к нему с помощью эластичных дисков дробящими щеками, снабженными приводными вибраторами. Диски одновременно являются ограничителями амплитуды качаний щек. Приводные валы вибраторов для синхронизации противофазного движения щек снабжены кинематически соединяющей валы вибраторов зубчатой парой. Главным недостатком известного изобретения является частый выход из строя, синхронизирующей валы вибраторов зубчатой пары. Таким образом, принудительная синхронизация не обеспечивает надежности работы дробилки.Известна, вибрационная щековая дробилка (кн. Ревнивцева В.И. и др. Вибрационная дезинтеграция твердых материалов, М.: Недра, 1992, с.302-303, рис.7.1.) — прототип, содержащая упруго опертый на опору корпус со смонтированными на нем с помощью торсионов дробящими щеками, каждая из которых снабжена приводным вибратором. Вибраторы не имеют между собой кинематической связи и каждый из них соединен непосредственно со своим электродвигателем. Вибраторы размещены на отдельных рычагах, подвешенных к корпусу, а рычаги соединены со щеками через упругие элементы. Через упругие элементы, соединяющие рычаги со щеками, волна колебаний заставляет вибраторы вращаться синхронно и противофазно. Таким образом волны механических колебаний обеспечивают самосинхронизацию вибраторов соответственно закону физики: любая динамическая система стремиться потреблять минимум энергии.Недостатком известного изобретения является сложность конструкции и нестабильность самосинхронизации вибраторов из-за невозможности обеспечить точное совпадение жесткостей упругих элементов, соединяющих рычаги вибраторов со щеками. Эти недостатки приводят также к снижению производительности и степени дробления.Задачей настоящего изобретения является создание такой дробилки, в которой надежность и технологические параметры соответствовали промышленным нормам и имели повышенный уровень.Решение этой задачи осуществляется путем упрощения конструкции и обеспечением устойчивой самосинхронизации вибраторов.Заявляемая вибрационная щековая дробилка, содержащая опору, корпус, к которому подвешены с помощью торсионов две подвижные дробящие щеки и приводные вибраторы, в соответствии с настоящим изобретением снабжена плитой, опертой на опору через пружины, приводные вибраторы выполнены самосинхронизирующимися, а корпус — в виде монолитной рессоры и закреплен к плите своей центральной частью с помощью скобы, при этом расстояние L между торсионами принимают исходя из формулы

где J — момент инерции дробящих щёк;М — масса дробящих щёк вместе с приводными вибраторами.

где J — момент инерции дробящих щёк;М — масса дробящих щёк вместе с приводными вибраторами.самобалансная виброщековая дробилка — патент РФ 2097131

Изобретение относится к виброщековым дробилкам и может быть использовано для дробления руд и нерудных материалов в горнообогатительной, строительной и других отраслях промышленности. Дробилка включает в себя дробящие щеки, снабженные приводными дебалансами, кинематически сопряженными друг с другом для их синхронного вращения. Вибраторы дробящих щек установлены соосно противоположно друг другу центрами тяжести своих грузов и выполнены в виде приводных кривошипных толкателей друг друга, при этом одна из дробящих щек является опорой для другой щеки и корпусом дробилки. 3 ил. Изобретение относится к виброщековым дробилкам, которые применяются для дробления руд и нерудных материалов в горнообогатительной, строительной и других отраслях промышленности. Широко известные эксцентриковые щековые дробилки с одной подвижной щекой для своего уравновешивания снабжены специальным грузом, закрепляемым на приводном шкиве. Груз при своем вращении развивает центробежную силу, способную частично погасить инерцию подвижной щеки. Однако вращающийся груз далеко не полностью уравновешивают качающуюся щеку. Поэтому дробилки особенно крупных размеров являются динамически неуравновешенными машинами и устанавливаются на тяжелые железобетонные фундаменты [1]ФОРМУЛА ИЗОБРЕТЕНИЯ

Самобалансная виброщековая дробилка, содержащая корпус и дробящие щеки, снабженные приводными дебалансами, кинематически сопряженными друг с другом для синхронного вращения, отличающаяся тем, что вибраторы дробящих щек установлены соосно и противоположно друг другу центрами тяжести своих грузов и выполнены в виде приводных кривошипных толкателей друг друга, при этом одна из дробящих щек является опорой для другой щеки и корпусом дробилки.Самобалансная виброщековая дробилка

Изобретение относится к виброщековым дробилкам и может быть использовано для дробления руд и нерудных материалов в горнообогатительной, строительной и других отраслях промышленности. Дробилка включает в себя дробящие щеки, снабженные приводными дебалансами, кинематически сопряженными друг с другом для их синхронного вращения. Вибраторы дробящих щек установлены соосно противоположно друг другу центрами тяжести своих грузов и выполнены в виде приводных кривошипных толкателей друг друга, при этом одна из дробящих щек является опорой для другой щеки и корпусом дробилки. 3 ил.

Изобретение относится к виброщековым дробилкам, которые применяются для дробления руд и нерудных материалов в горнообогатительной, строительной и других отраслях промышленности.

Широко известные эксцентриковые щековые дробилки с одной подвижной щекой для своего уравновешивания снабжены специальным грузом, закрепляемым на приводном шкиве. Груз при своем вращении развивает центробежную силу, способную частично погасить инерцию подвижной щеки. Однако вращающийся груз далеко не полностью уравновешивают качающуюся щеку. Поэтому дробилки особенно крупных размеров являются динамически неуравновешенными машинами и устанавливаются на тяжелые железобетонные фундаменты [1] Более полное уравновешивание достигается в эксцентриковой щековой дробилке с балансировочным устройством в виде качающегося маятника [2] В этой машине один качающийся элемент уравновешивает другой (маятник уравновешивает щеку). Однако, решение задачи уравновешивания машины дополнительным качающимся маятником приводит к значительному усложнению ее конструкции. Наиболее полное уравновешивание достигается в виброщековой дробилке с двумя подвижными щеками и самосинхронизирующимися вибраторами [3] В дробилке усилия от дробления не передаются на станину, а замыкаются внутри рабочей камеры, поэтому машину можно устанавливать на легкую опору, включая межэтажное перекрытие. Однако, самосинхронизирующийся дебалансный привод вызывают колебания всего агрегата по вертикали, что требует установки дробилки на специальные «мягкие» пружинные амортизаторы. Кроме того, конструктивная схема с двумя подвижными щеками и общей рамой является сложной, особенно, в динамике. Известна вибрационная щековая дробилка, которая по совокупности признаков наиболее близка к предлагаемой и принята за прототип [4] В дробилке-прототипе корпус не совершает вертикальных колебаний, а подвижные щеки приводятся в движение самобалансными вибраторами от двух электродвигателей через синхронизирующую их зубчатую передачу. Зубчатый редуктор обеспечивает принудительную противофазную синхронизацию колебаний щек. Являясь динамически уравновешенной, дробилка устанавливается на виброизоляторы с целью исключения передачи на опорную платформу реактивных импульсов, возникающих только при дроблении материала. Полное уравновешивание в дробилке-прототипе достигается за счет усложнения конструкции привода, снижения его надежности и самой машины в целом. Целью изобретения является создание самобалансной щековой дробилки уравновешенного типа существенно более простой конструкции. Для достижения данного технического результата в самобалансной виброщековой дробилке, содержащей корпус и дробящие щеки, снабженные приводными дебалансами, кинематически сопряженными друг с другом для синхронного вращения, согласно предлагаемому изобретению вибраторы дробящих щек установлены соосно и противоположно друг другу центрами тяжести своих грузов и выполнены в виде приводных кривошипных толкателей другу друга, при этом одна из дробящих щек является опорой для другой щеки и корпусом дробилки. Поскольку вибраторы дробящих щек расположены соосно и их грузы установлены противоположно друг другу, то при вращении вибраторов достигается их полная уравновешенность. При этом не требуются сложные кинематические связи, традиционно выполняемые в виде ненадежно работающих шестерен, нет также необходимости и в самосинхронизации, усложняющей динамику машины. Сама заявляемая конструкция обеспечивает противофазное вращение вибратора, исключающее расфазировку дебалансных грузов. Соединение двух дробящих щек непосредственно между собой одной общей осью также упрощает конструкцию машины. При таком соединении исключается необходимость в дополнительном корпусе или раме, которые имеют место в аналоге и прототипе. Таким образом, совокупность указанных признаков ведет к достижению необходимого технического результата созданию уравновешенной виброщековой дробилки с малогабаритной простой конструкцией. На фиг. 1 представлена дробилка в аксонометрии; на фиг. 2 вид А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2. Дробилка включает наружную дробящую щеку 1, выполненную в виде массивного корпуса, и внутреннюю дробящую щеку 2, связанные шарнирно посредством оси 3. Щека 2 на подшипниках 4 несет вибратор с дебалансными грузами 5 на концах своего вала 6. Щека 1 имеет приводимый двигателем 7 через муфту 8 вибратор с подшипниками 9, валами 10 и дебалансными грузами 11 на них. Дебалансные грузы одного вибратора установлены антифазно по отношению к другим грузам. Антифазно смонтированные дебалансные грузы 5 и 11 имеют кривошипные толкатели 12 из упругого материала. Дробилка опирается щекой 1 как корпусом на основание 13 посредством амортизаторов 14. В процессе работы дробилки материал измельчается в камере между щеками 1 и 2. Дебалансный груз 11 щеки 1 (корпуса) приводится во вращение через упругую муфту 8 от электродвигателя 7 и своим кривошипным толкателем 12 вращает дебалансный груз 5 подвижной щеки 2, последний, в свою очередь, вращает другой дебаланс корпуса. Тем самым достигается синхронное и синфазное вращение дебалансов, центры тяжести разноименных грузов которых установлены противоположно друг другу (фиг. 3). Поскольку дебалансные грузы 5 и 11 размещены соосно и вращаются в одну сторону, то необходимости в каких-либо дополнительных синхронизирующих передачах нет. Непосредственное воздействие через толкатели дебалансных грузов друг на друга обеспечивает компактность привода, а соединение щек одной общей осью значительно упрощает конструкцию машины. Следует заметить, что если центробежная сила дебалансных грузов 5 воздействует только на щеку 2, то сила от дебалансных грузов 5 и 11 действует на корпус. Так как суммарная сила дебалансных грузов 5 и 11 близка к нулю, то подвижность более тяжелого корпуса (щеки 1) незначительна, что подтверждает целесообразность его установки на основание через обычные амортизаторы. Расположение противоположно ориентированных дебалансных вибраторов на одной оси, единая подвеска дробящих щек, при которой наружная щека выполняет функции корпуса и является опорой для внутренней щеки, определяют простоту конструкции, компактность и уравновешенность машины.Формула изобретения

Самобалансная виброщековая дробилка, содержащая корпус и дробящие щеки, снабженные приводными дебалансами, кинематически сопряженными друг с другом для синхронного вращения, отличающаяся тем, что вибраторы дробящих щек установлены соосно и противоположно друг другу центрами тяжести своих грузов и выполнены в виде приводных кривошипных толкателей друг друга, при этом одна из дробящих щек является опорой для другой щеки и корпусом дробилки.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3вибрационная щековая дробилка — патент РФ 2344878

Изобретение относится к щековым дробилкам, в частности к вибрационным щековым дробилкам. Оно может быть использовано для дробления руд и нерудных материалов в горной, горно-обогатительной, строительной и других отраслях промышленности. Вибрационная щековая дробилка включает корпус, размещенные в нем две подвижные щеки, подвешенные на торсионах дебалансы с электродвигателями и пружинные подвески. Каждый из дебалансов выполнен в виде маятника, жестко закрепленного на одной оси с лепестковой муфтой, электродвигателем, муфтой, соединенной с одним концом торсиона, другой конец которого защемлен в корпусе вибрационной щековой дробилки. Ось установлена с возможностью поворота в ползуне, жестко закрепленном одним концом на щеке. Каждая щека связана с корпусом параллельно установленными пружинами. Изобретение позволяет повысить ресурсы работы узлов дробилки, сократить энергоемкость процесса дробления, повысить производительность и КПД щековой дробилки. 6 ил.

Изобретение относится к щековым дробилкам, в частности — к вибрационным щековым дробилкам. Оно может быть использовано для дробления руд и нерудных материалов в горной, горно-обогатительной, строительной и других отраслях промышленности.

Известна вибрационная щековая дробилка для переработки и производства строительных и специальных материалов, патент РФ №2056166, МПК В02С 1/02, В02С 19/16, опубл. 20.03.1996. Дробилка содержит дробящие щеки с самосинхронизирующимися дебалансными вибраторами и торсионными подвесками щек. Дебалансные вибраторы связаны со щеками болтами через эластичную пластину, упругость которой соизмерима с упругостью болтов, а корпус вибратора с пластиной размещен в пазу дробящей щеки. Недостатками данного устройства являются наличие узла соединения дебалансного вибратора со щекой, что усложняет конструкцию дробящей щеки и снижает надежность работы устройства, высокая энергоемкость и как следствие низкий КПД.

Известна конструкция вибрационной щековой дробилки для дробления руды, приведенная в литературном источнике — книга Ревнивцева В.И. и др. Вибрационная дезинтеграция твердых материалов, — М.: Недра, 1992, с.302-303, рис.7.1. Дробилка содержит упруго опертый на опору корпус со смонтированными на нем с помощью торсионов двумя подвижными щеками, каждая из которых снабжена приводным вибратором. Вибраторы не имеют между собой кинематической связи и каждый из них соединен непосредственно со своим электродвигателем. Вибраторы размещены на отдельных рычагах, подвешенных к корпусу, а рычаги соединены со щеками через упругие элементы. Через упругие элементы, соединяющие рычаги со щеками, волна колебаний заставляет вибраторы вращаться синхронно и противофазно. Недостатками данного устройства являются сложность конструкции, нестабильность самосинхронизации вибраторов из-за невозможности обеспечить точное совпадение жесткостей упругих элементов, соединяющих рычаги вибраторов со щеками, работа в зарезонансной зоне, в которой вибрационные режимы малоэффективны, что приводит к снижению производительности и степени дробления. Дебалансные вибраторы приводятся во вращение электродвигателями, которые выбираются на прямой пуск, что влечет за собой увеличение установленной мощности электродвигателей, низкий КПД дробилки.

Известна вибрационная щековая дробилка, которая по совокупности признаков наиболее близка к предлагаемой, патент РФ №2228221, МПК В02С 19/16, опубл. 10.05.2004, принятая за прототип.

Она содержит опертый на опору с помощью пружин и плиты корпус, который с помощью скобы закреплен в своей центральной части к плите. Корпус выполнен в виде монолитной рессоры и к нему закреплены торсионы, две подвижные дробящие щеки и маятниковые рычаги, в нижней части которых смонтированы с возможностью вращения дебалансные вибраторы. Плита является основанием рессорного корпуса и служит лишь для закрепления к ней пружины, не выполняя роли рессоры. Рычаги сопряжены с дробящими щеками с помощью пружин. Торсионы в своей средней части прикреплены к корпусу, а свободными концами к щекам и рычагам. Торсионы дробящих щек размещены на корпусе симметрично оси дробилки.

Недостатками этой щековой дробилки являются быстрое истирание футеровок щек, так как при рабочем ходе щеки движутся навстречу друг другу и вниз; сложность регулирования ширины выпускной щели; невозможность обеспечения рабочего режима на резонансной частоте из-за проявления эффекта Зоммерфельда, что влечет необходимость перехода в зарезонансную зону.

Техническим результатом изобретения является устранение указанных недостатков, т.е. повышение ресурса работы узлов дробилки, обеспечение устойчивых режимов работы на резонансной частоте, сокращение энергоемкости процесса дробления, повышение производительности и КПД щековой дробилки.

Технический результат достигается тем, что вибрационная щековая дробилка, содержащая корпус, размещенные в нем две подвижные щеки, подвешенные на торсионах дебалансы с электродвигателями и пружинные подвески, согласно изобретению каждый из дебалансов выполнен в виде маятника, жестко закрепленного на одной оси с лепестковой муфтой, электродвигателем, муфтой, соединенной с одним концом торсиона, другой конец которого защемлен в корпусе вибрационной щековой дробилки, при этом ось установлена с возможностью поворота в ползуне, жестко закрепленным одним концом на щеке, а каждая щека связана с корпусом параллельно установленными пружинами.

Изобретение поясняется чертежами, где на фиг.1 приведена схема вибрационной щековой дробилки, на фиг.2-6 — положения элементов вибрационной щековой дробилки за один цикл работы на резонансной частоте.

Вибрационная щековая дробилка (фиг.1) содержит две подвижные щеки 1, которые жестко соединены с ползунами 2, перемещающимися возвратно-поступательно по направляющим 3 корпуса 4 дробилки, дебалансы 5 жестко закреплены на осях 6 с возможностью поворота в ползунах 2. Оси 6 с помощью лепестковых муфт 7 связаны с электродвигателями 8, муфты 9 соединяют электродвигатели с одними концами торсионов 10, другие концы которых защемлены в корпусе 4 дробилки. Пружины 11 связывают щеки 1 с корпусом 4 дробилки, при этом пружины 11 установлены параллельно друг другу.

В силу симметрии конструкции вибрационной щековой дробилки сущность изобретения достаточно пояснить принципом работы одной половины вибрационной щековой дробилки. Конструкция вибрационной щековой дробилки представляет собой два последовательно соединенных колебательных механических контура с расстройкой собственных частот примерно 1 Гц. Один колебательный механический контур (фиг.1) образован подвижной щекой 1 дробилки с ползуном 2, дебалансом 5 с осью 6, пружинами 11 и корпусом 4 дробилки. Масса щеки с ползуном и дебалансом m1 и пружины (упругие элементы), имеющие коэффициент жесткости С 1, обеспечивают заданную собственную частоту колебаний

.

Второй или возбуждающий механический колебательный контур (фиг.1) образован дебалансом 5 с осью 6, лепестковой муфтой 7, электродвигателем 8, муфтой 9, торсионом 10 и корпусом 4 дробилки. Собственная частота колебаний этого контура

.

где С2 — коэффициент жесткости торсиона на кручение, Н·м/рад; J2 — суммарный момент инерции вращающихся элементов контура, кг·м 2.

Вибрационная щековая дробилка работает следующим образом. В качестве примера рассмотрен один цикл работы (рабочий и холостой ход), представленный пятью промежуточными положениями. При совпадении резонансных частот колебательных механических контуров работа дробилки происходит на резонансной частоте. При подаче управляющего воздействия на электродвигатели 8 формируются знакопеременные электромагнитные моменты. Роторы электродвигателей 8 с заданной частотой совершают возвратно-поворотные движения, которые передаются через муфты 9 торсионам 10. Происходит закручивание торсионов. Через лепестковые муфты 7 на оси 6 и дебалансы 5 передается возвратно-поворотное движение. Возвратно-поворотные и возвратно-поступательные движения осей 6, дебалансов 5, а также возвратно-поступательные движения щек 1 с ползунами 2 возможны благодаря радиальным смещениям лепестковых муфт 7. При возвратно-поворотных движениях дебалансов 5 создается инерционная сила, которая передается через ползуны 2 дробящим щекам 1. Дробящие щеки 1 с ползунами 2 и пружинами 11 получают возвратно-поступательные движения.

В начале рабочего хода положение элементов дробилки такое, как это показано на фиг.2. Дробимый материал загружается в дробилку. При повороте дебалансов 5 (фиг.3) щеки 1 с ползунами 2 начинают двигаться навстречу друг другу. Пружины 11 растягиваются. В конце рабочего хода (фиг.4) щеки 1 сближаются на минимальное расстояние, пружины 11 оказываются максимально растянутыми. Материал дробится. Это же положение является началом холостого хода. При повороте дебалансов из положения фиг.4 в положение фиг.5 они воздействуют через ползуны 2 на щеки 1. Щеки 1 расходятся, а пружины 11 сжимаются. Происходит разгрузка дробленного материала. В конце холостого хода (начало рабочего хода) дебалансы 5 занимают положение, показанное на фиг.6. Пружины 11 оказываются максимально сжатыми, а дробящие щеки разошлись на максимальное расстояние. Происходит снова загрузка дробилки материалом. Далее циклы работы повторяются.

Таким образом, инерционная сила, идущая на дробление материала, в отличие от центробежной силы, создаваемой вращающимися дебалансами в прототипе, создается в процессе маятниковых колебаний дебалансов. Это позволяет избежать проявления эффекта Зоммерфельда и осуществить режимы работы вибрационной щековой дробилки на резонансной частоте. При совпадении резонансных частот колебательных механических контуров предлагаемой щековой дробилки обеспечивается устойчивая работа вибрационной щековой дробилки на резонансной частоте с плоскопараллельным перемещением щек.

Предлагаемое изобретение позволяет увеличить ресурс работы футеровок щек дробилки и позволяет менять ширину выпускной щели в широких пределах, а также повысить надежность синхронизации дебалансов и щек дробилки, так как в электродвигателях, питающихся от общего источника, формируются противофазные электромагнитные моменты. При использовании резонансных режимов работы увеличивается производительность и КПД вибрационной щековой дробилки.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Вибрационная щековая дробилка, содержащая корпус, размещенные в нем две подвижные щеки, подвешенные на торсионах дебалансы с электродвигателями и пружинные подвески, отличающаяся тем, что каждый из дебалансов выполнен в виде маятника, жестко закрепленного на одной оси с лепестковой муфтой, электродвигателем, муфтой, соединенной с одним концом торсиона, другой конец которого защемлен в корпусе вибрационной щековой дробилки, при этом ось установлена с возможностью поворота в ползуне, жестко закрепленном одним концом на щеке, а каждая щека связана с корпусом параллельно установленными пружинами.

Вибрационная щековая дробилка

Изобретение относится к вибрационным щековым дробилкам, которые могут быть использованы в горной, горно-обогатительной или строительной отраслях промышленности. Дробилка содержит корпус, размещенные в нем две подвижные щеки с ползунами, связанные с корпусом параллельно установленными пружинами, электродвигатели с упругими элементами и дебалансы, каждый из которых выполнен в виде маятника, жестко закрепленного на валу с лепестковой муфтой. Маятники снабжены упругими элементами, выполненными в виде двух пружин кручения, каждая из которых одним концом соединена с маятником, а другим концом закреплена в ползуне, который жестко соединен со щекой. Упругие элементы электродвигателей установлены на промежуточных валах и выполнены в виде пружин кручения, каждая из которых одним концом соединена с крепежным кольцом, закрепленным на промежуточном валу, а другим концом закреплена в корпусе дробилки. При этом промежуточный вал одним концом соединен с лепестковой муфтой, а другим концом через муфту — с электродвигателем, который имеет фиксированный угол колебаний ротора. В дробилке, в частности, обеспечивается увеличение ресурса работы узлов дробилки. 7 ил.

Изобретение относится к щековым дробилкам, в частности — к вибрационным щековым дробилкам. Оно может быть использовано для дробления руд и нерудных материалов в горной, горно-обогатительной, строительной и других отраслях промышленности.

Известна вибрационная щековая дробилка для дробления руды (Ревнивцев В.И. и др. Вибрационная дезинтеграция твердых материалов, — М.: Недра, 1992, с.302-303, рис.7.1.). Дробилка содержит упруго опертый на опору корпус со смонтированными на нем с помощью торсионов двумя подвижными щеками, каждая из которых снабжена приводным вибратором. Вибраторы не имеют между собой кинематической связи и каждый из них соединен непосредственно со своим электродвигателем. Вибраторы размещены на отдельных рычагах, подвешенных к корпусу, а рычаги соединены со щеками через упругие элементы. Через упругие элементы, соединяющие рычаги со щеками, волна колебаний заставляет вибраторы вращаться синхронно и противофазно.

Недостатками являются сложность конструкции, нестабильность самосинхронизации вибраторов из-за невозможности обеспечить точное совпадение жесткостей упругих элементов, соединяющих рычаги вибраторов со щеками, работа в зарезонансной зоне, в которой вибрационные режимы малоэффективны, что приводит к снижению производительности и степени дробления. Дебалансные вибраторы приводятся во вращение электродвигателями, которые выбираются на прямой пуск, что влечет за собой увеличение установленной мощности электродвигателей, низкий КПД дробилки.

Известна вибрационная щековая дробилка для переработки и производства строительных и специальных материалов (пат. RU №2228221, опубл. 10.05.2004). Дробилка содержит опертый на опору с помощью пружин и плиты корпус, который с помощью скобы закреплен в своей центральной части к плите. Корпус выполнен в виде монолитной рессоры и к нему закреплены торсионы, две подвижные дробящие щеки и маятниковые рычаги, в нижней части которых смонтированы с возможностью вращения дебалансные вибраторы. Плита является основанием рессорного корпуса и служит лишь для закрепления к ней пружины, не выполняя роли рессоры. Рычаги сопряжены с дробящими щеками с помощью пружин. Торсионы в своей средней части прикреплены к корпусу, а свободными концами к щекам и рычагам. Торсионы дробящих щек размещены на корпусе симметрично оси дробилки.

Известна вибрационная щековая дробилка (патент RU №2344878, опубл. 27.01.2009), принятая за прототип. Дробилка содержит корпус, размещенные в нем две подвижные щеки, подвешенные на торсионах дебалансы с электродвигателями и пружинные подвески. Дебалансы выполнены в виде маятников, каждый из которых жестко закрепленного на одной оси с лепестковой муфтой, электродвигателем, муфтой, соединенной с одним концом торсиона, другой конец которого защемлен в корпусе вибрационной щековой дробилки. Ось установлена с возможностью поворота в ползуне, жестко закрепленном одним концом на щеке. Каждая дробящая щека сопряжена с корпусом параллельно установленными пружинами.

Недостатками являются то, что инерционный момент вращения, создаваемый дебалансами, действует на лепестковую муфту во всех режимах работы и не зависит от значения технологической нагрузки. Максимальный момент вращения, действующий на лепестковую муфту, формируется в моменты времени перехода кривой скорости ротора через нулевое значение, когда ускорение максимально, и определяется произведением ускорения на суммарный момент инерции маятника и ротора двигателя.

Техническим результатом изобретения является уменьшение действия на лепестковую муфту инерционного момента вращения, создаваемого дебалансами, а также обеспечение расширенной полосы резонансных частот и увеличения ресурса работы узлов дробилки.

Технический результат достигается тем, что в вибрационной щековой дробилке, содержащей корпус, размещенные в нем две подвижные щеки с ползунами, связанные с корпусом параллельно установленными пружинами, электродвигатели с упругими элементами и дебалансы, каждый из которых выполнен в виде маятника, жестко закрепленного на валу с лепестковой муфтой, маятники снабжены упругими элементами, выполненными в виде двух пружин кручения, каждая из которых одним концом соединена с маятником, а другим концом закреплена в ползуне, а упругие элементы электродвигателей установлены на промежуточных валах и выполнены в виде пружин кручения, каждая из которых одним концом соединена с крепежным кольцом, закрепленным на промежуточном валу, а другим концом закреплена в корпусе дробилки, при этом промежуточный вал одним концом соединен с лепестковой муфтой, а другим концом через муфту с электродвигателем, который имеет фиксированный угол колебаний ротора.

Расширение полосы резонансных частот достигают использованием связанных трех колебательных систем с незначительной расстройкой резонансных частот этих систем.

Изобретение поясняется чертежами, где на фиг.1 и фиг 2 приведена схема вибрационной щековой дробилки, на фиг.3-7 — положения элементов вибрационной щековой дробилки за один цикл работы на резонансной частоте. Вибрационная щековая дробилка (фиг.1 и фиг.2) содержит две подвижные щеки 1, которые жестко соединены с ползунами 2, перемещающимися возвратно-поступательно по направляющим 3 корпуса 4 дробилки, дебалансы 5 жестко закреплены на валах 9 с возможностью поворота в ползунах 2 на подшипниках 6, которые жестко соединены с ползуном. Каждый дебаланс жестко соединен с упругим элементом маятника, представленным в виде двух пружин кручения (7 и 8), которые другими своими концами жестко закреплена в ползуне 2. Валы 9 с помощью лепестковых муфт 10 связаны с промежуточными валами 16, вращающихся на подшипниках 12. На каждом промежуточном вале 16 закреплено крепежное кольцо 15, в котором в свою очередь закреплен один конец третьей пружиной кручения 17 (упругий элемент электродвигателя), а второй защемлен в корпусе 4. Этот упругий элемент 17 с промежуточным валом 16 через муфту 13 соединяется с электродвигателем 14. Пружины 11 связывают щеки 1 с корпусом 4 дробилки, при этом пружины 11 установлены параллельно друг другу.

В силу симметрии конструкции вибрационной щековой дробилки сущность изобретения достаточно пояснить принципом работы одной половины вибрационной щековой дробилки. Конструкция вибровозбудительной системы дробилки представляет собой три колебательные системы с равными собственными частотами, получающих возбуждение от одного источника. Одна колебательная механическая система (фиг.2) образована подвижной щекой 1 дробилки с ползуном 2, дебалансом 5 с валом 9, пружинами кручения 7-8 и корпусом 4 дробилки. Масса щеки с ползуном и дебалансом m1 и упругим элементом маятника с коэффициентом жесткости С1, обеспечивают заданную собственную частоту колебаний:

ωрез1=С1m1

Вторая или возбуждающая механическая колебательная система (фиг.2) образована ротором электродвигателя 14 с промежуточным валом 16, лепестковой полумуфтой 10, соединительной муфтой 13, упругим элементом электродвигателя 17. Собственная частота колебаний этой системы:

ωрез2=С2J2

где С2 — коэффициент жесткости пружины кручения, Н·м/рад; J2 — суммарный момент инерции вращающихся элементов системы, кг·м2.

Третья колебательная система (фиг.2) образованна дебалансом 5, валом маятника 9 и лепестковой полумуфтой 10 и упругим элементом маятника в виде двух пружин кручения 7 и 8. Собственная частота колебаний этой системы:

ωрез3=С3J3

где С3 — коэффициент жесткости пружин кручения, Н·м/рад; J3 — суммарный момент инерции вращающихся элементов системы, кг·м2.

При этом все собственные частоты всех трех систем приблизительно равны:

ωрез1≈ωрез2≈ωрез3

Такие устройство и настройка колебательных систем обеспечивает сильную инерционную связь между колебательными системами, минимальные затраты энергии, потребляемой из сети, на выполнение полезной работы, и высокий КПД, потребляя энергию для выполнения полезной работы и для покрытия потерь в колебательной системе. Энергия для поддержания резонансных колебаний не требуется.

Вибрационная щековая дробилка работает следующим образом. В качестве примера рассмотрен один цикл работы (рабочий и холостой ход), представленный пятью промежуточными положениями. При совпадении резонансных частот колебательных механических систем работа дробилки происходит в зоне резонансных частот. При подаче управляющего воздействия на электродвигатели 14 формируются знакопеременные электромагнитные моменты. Роторы электродвигателей 14 с заданной частотой совершают возвратно-поворотные движения, которые передаются через муфты 13 пружинам кручения 17 упругих элементов электродвигателя. Происходит закручивание пружины 17. Через промежуточные валы 16 и лепестковые муфты 10 на валы 9, дебалансы 5 и пружины кручения 7 и 8 упругих элементов маятника передается возвратно-поворотное движение. Возвратно-поворотные и возвратно-поступательные движения валов 9, дебалансов 5, а также возвратно-поступательные движения щек 1 с ползунами 2 возможны благодаря радиальным смещениям лепестковых муфт 10. При возвратно-поворотных движениях дебалансов 5 создается инерционная сила, которая передается через ползуны 2 дробящим щекам 1. Дробящие щеки 1 с ползунами 2 и пружинами 11 совершают возвратно-поступательные движения.

В начале рабочего хода положение элементов дробилки такое, как это показано на фиг.3. Дробимый материал загружается в дробилку. При повороте дебалансов 5 (фиг.4) щеки 1 с ползунами 2 начинают двигаться навстречу друг другу. Пружины 11 растягиваются. В конце рабочего хода (фиг.5) щеки 1 сближаются на минимальное расстояние, пружины 11 оказываются максимально растянутыми. Материал дробится. Это же положение является началом холостого хода. При повороте дебалансов из положения фиг.5 в положение фиг.6 они воздействуют через ползуны 2 на щеки 1. Щеки 1 расходятся, а пружины 11 сжимаются. Происходит разгрузка дробленого материала. В конце холостого хода (начало рабочего хода) дебалансы 5 занимают положение, показанное на фиг.7. Пружины 7 оказываются максимально сжатыми, а дробящие щеки разошлись на максимальное расстояние. Происходит снова загрузка дробилки материалом. Далее циклы работы повторяются.

Таким образом, использование упругой системы из упругих элементов маятника и электродвигателя позволяет значительно уменьшить на лепестковой муфты инерционный момент вращения, создаваемый дебалансом, а так же за счет наличия трех колебательных систем расширить полосу резонансных частот. Инерционная сила, которая используется для дробления материала, создается в процессе маятниковых колебаний дебалансов. Это позволяет осуществить режимы работы вибрационной щековой дробилки на резонансной частоте и избежать проявления эффекта Зоммерфельда, который проявляется в вибрационных щековых дробилках с вращающимися дебалансами, и осуществить режимы работы вибрационной щековой дробилки на резонансной частоте.

Для обеспечения резонансных колебаний подвижных щек и дебалансов используется такой способ возбуждения и регулирования авторезонансных колебаний, согласно которому в каждом полупериоде колебаний измеряют скорость, и при переходе кривой скорости ротора относительно статора через нулевое значение на обмотки статора подается напряжение, формирующее электромагнитный момент, изменяющийся синфазно со скоростью колебаний ротора, а заданное значение амплитуды колебаний регулируют изменением напряжения с помощью отрицательной обратной связи по амплитудному значению скорости колебаний на каждом полупериоде колебаний.

Для реализации этих условий используют электропривод возвратно-вращательного действия. Это может быть, например, электродвигатель с трехфазным статором от штатного асинхронного электродвигателя, укомплектованный магнитным ротором с одной парой полюсов. Этот электропривод позволяет получить фиксированный угол колебаний ротора, величина которого зависит от схемы соединения обмоток.

Вибрационная щековая дробилка, содержащая корпус, размещенные в нем две подвижные щеки с ползунами, связанные с корпусом параллельно установленными пружинами, электродвигатели с упругими элементами и дебалансы, каждый из которых выполнен в виде маятника, жестко закрепленного на валу с лепестковой муфтой, отличающаяся тем, что маятники снабжены упругими элементами, выполненными в виде двух пружин кручения, каждая из которых одним концом соединена с маятником, а другим концом закреплена в ползуне, а упругие элементы электродвигателей установлены на промежуточных валах и выполнены в виде пружин кручения, каждая из которых одним концом соединена с крепежным кольцом, закрепленным на промежуточном валу, а другим концом закреплена в корпусе дробилки, при этом промежуточный вал одним концом соединен с лепестковой муфтой, а другим концом через муфту с электродвигателем, который имеет фиксированный угол колебаний ротора.

Щековая дробилка — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 8 июня 2016; проверки требуют 5 правок. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 8 июня 2016; проверки требуют 5 правок.Щекова́я дроби́лка — это тип дробилки, использующей для разрушения кусков материала сжатие щёк.

Щековая дробилка является универсальной машиной для дробления материалов. Применяется на горных породах любой прочности, на шлаках, некоторых металлических материалах. Применение невозможно на вязкоупругих материалах, таких как древесина, полимеры, определённые металлические сплавы. Входная крупность достигает 1500 мм. Крупность готового продукта для небольших дробилок составляет до 10 мм. Щековые дробилки имеются во всех классах дробления: крупном, среднем и мелком.Ошибка в сносках?: Неправильный вызов: ключ не был указан

Вместе с жерновами и ступкой щековая дробилка представляет собой одну из старейших конструкций для разрушения крупных кусков. Так известны с начала XIX века средства для раскалывания орехов — Щелкунчик, описанные в широкоизвестной сказке Э. Т. А. Гофмана и балете «Щелкунчик». Промышленная щековая дробилка была изготовлена в середине XIX века в США, тогда же началось её массовое внедрение и замена тяжёлого ручного труда практиковавшегося повсеместно до этого. Толчком к развитию щековых дробилок послужила важная особенность процесса дробления — его стоимость. Не секрет что, дробление — один из наиболее дорогостоящих процессов обогащения по количеству расходуемой энергии, стоимости ремонта, замены быстроизнашивающихся дробящих частей, а также по первоначальной стоимости самого оборудования технологического процесса, требующего применения высококачественных металлов. В среднем стоимость дробильного оборудования составляет около 50-60 % от стоимости всего оборудования, а расходы на дробление доходят до 40-45 % от всех эксплуатационных расходов. В связи с этим конструкторы XIX века направили свои усилия на разработку оптимального механизма дробления, который позволил бы снизить затраты на процесс дробления.

Принципиальная схема щековой дробилки (анимация)

Принципиальная схема щековой дробилки (анимация)Принцип работы щековой дробилки основан на сжатии рабочими поверхностями (щеками) материала, что приводит к возникновению больших напряжений сжатия и сдвига, разрушающих материал. На рисунке показан принцип работы щековой дробилки. Одна из щек дробилки делается неподвижной. Вторая щека крепится на шатуне, обеспечивающем перемещение верхнего края щеки так, что щека совершает качающееся движение. Вал шатуна приводится во вращение через клиноремённую передачу от двигателя (электрический, дизельный). На этом же валу крепится второй шкив, играющий роль маховика и противовеса для основного шкива. Нижний край подвижной щеки имеет возможность регулировки положения в горизонтальном направлении (механический или гидравлический привод), которое влияет на ширину минимальной щели, определяющую максимальную крупность материала на выходе из дробилки. Щеки образуют клинообразную форму камеры дробления, в которой материал под действием силы тяжести продвигается после разрушения от верхней части, в которую загружаются крупные куски, до выходной (разгрузочной) щели. Боковые стенки в процессе дробления не участвуют. Сейчас применяют щековые дробилки простого и сложного качения щеки. В последних дробилках достигается более высокая степень нагрузки на материал (большие напряжения сдвига). Одно из относительно недавних новшеств — это виброщековые дробилки, которые должны найти применение на очень прочных материалах.

В силу больших нормальных и сдвиговых напряжений материал в щековой дробилке разрушается с образованием вытянутых кусков: пластин — содержание которых в дробленном материале может достигать большого количества (в процентном отношении по массе) от 25 до 50 %. Поэтому материал по одному из характерных направлений проходит через разгрузочную щель, а по двум другим может превышать размер щели. Поэтому, если ширина разгрузочной щели задана и равна D, то в дробленном 95 % материала будет меньше размера 1,5*D, а 100 % материала должно быть меньше 2*D. Обычная степень сокращения крупности материала в щековой дробилке соответствует 2-3 (уменьшение средней крупности в 2-3 раза). Реальные характеристики работы щековой дробилки и дробленного материала зависят от свойств исходного материала, его происхождения (геологии) и способа добычи.

Наиболее надёжными и дешёвыми в эксплуатации оказались две разновидности щековых дробилок:

- щековая дробилка с простым движением щеки,

- щековая дробилка со сложным движением.

Щековые дробилки применяются на различных прочных и хрупких материалах в промышленности по переработке первичной горной породы, производстве строительного камня и щебня, в металлургии на шлаках и, конечно, в лабораторных условиях. Крупность питания может достигать 1500 мм. Длительная промышленная эксплуатация дробилок позволяет заранее говорить о крупности дробленного продукта в зависимости от выставленной ширины разгрузочной щели. Работа щековой дробилки хорошо прогнозируется. Материал в дробилку может поступать с естественной влажностью, нормальная работа происходит при влажности материала до 6-8 %. Щековые дробилки просты в обслуживании и эксплуатации. После дробления материал подлежит разделению на классифицирующем оборудовании по крупностям готовых фракций.

Широко представлены щековые дробилки стационарного и мобильного исполнения (на гусеничном или колёсном шасси). Для щековой дробилки стационарного исполнения требуется специальный фундамент.

Так как дробленный материал может содержать большую массу пластин и лещадных зёрен (до 50 %), то для задач получения дробленного продукта с высокими требованиями к форме зёрен щековые дробилки находят применение только на первой и второй стадиях дробления. Готовый продукт получается на конусных или роторных дробилках (молотковых, ударно-отражательных или центробежно-ударных дробилках).

Вибрационные мельницы и дробилки

Вибрационные мельницы. Общее описание и конструция.

При изготовлении строительных материалов широкое распространение находят мельницы вибрационного типа, которые применяются для тонкого размола материала. Мельницы известны двумя способами измельчения: сухим и мокрым.

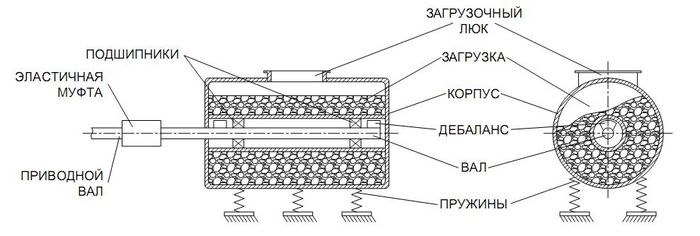

Корпус мельницы металлический, в виде цилиндра или корыта. На шариковых подшипниках внутри корпуса вращается горизонтальный вал. Соединение с электродвигателем выполнено с помощью эластичной муфты. Корпус мельницы стоит на фундаменте и заполнен размельчающими шарами. Вал, вращаясь, приводит мельницу в колебательное движение. Находясь под воздействием вибрации, снетки корпуса передают шарам частые импульсы, из-за которых и материал и шары совершают сложные движения. Частота колебаний нарастает, и характер движения изменяется: шары подкидываются, сталкиваются друг с другом, делают отражающие удары и броски, а весь материал скапливается в центральной части мельницы. Таким образом, имеет место усталостный режим разрушения материала. В этом состоит главная особенность режима измельчения в мельницах вибрационного типа.

На режим работы мельниц вибрационного типа влияют частота и амплитуда колебаний, форма шаров, их величина и материал, из которого они изготавливаются, уровень заполнения корпуса шарами, соотношение между количеством шаров и загрузкой измельчаемого продукта. Оказывает влияние и способ размельчения: сухой или мокрый, режим помола: периодически или непрерывный и т.д.

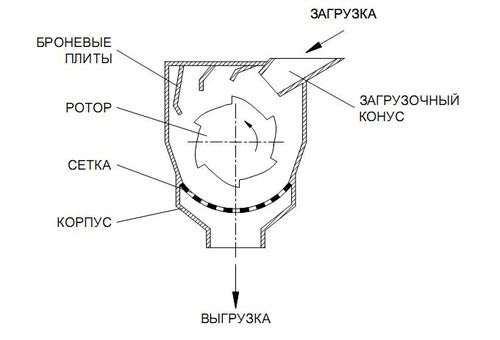

Вибрационная (отражательная) дробилка.

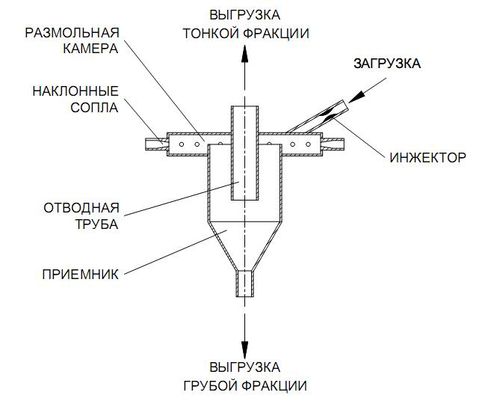

В струйно-вибрационных мельницах энергия, необходимая для измельчения крупиц материала, сообщается струей перегретого пара или сжатого воздуха, которая выходит из сопла на сверхзвуковой или звуковой скорости.

Камера в таком устройстве плоская и горизонтальная, обрабатываемый материал подается в камеру инжектором. Высота размольной камеры не превышает 25 – 60 мм, диаметр меньше или равен 1200 мм. Камера имеет сопла, расположенные под углом в торцевой стенке. Через данные сопла в камеру подается перегретый пар или сжатый воздух. Скорость струи может достигать 600- 800 м/сек. Таким образом, частицы обрабатываемого материала захватываются одной струей, затем другой и отбрасываются от периферии к центру и наоборот. В процессе движения частицы многократно сталкиваются между собой на большой скорости, в результате чего происходит вибрационное измельчение (от начальных размеров 3-6 мм до 1-6 мкм). После измельчения, инерционные силы, действующие на частицы ослабевают и струя выносит их по трубе в приемник. Самые мелкие частицы увлекаются восходящим потоком и улавливаются пылеуловителем-циклоном.

Струйно-вибрационная мельница, оснащенная горизонтальной камерой.

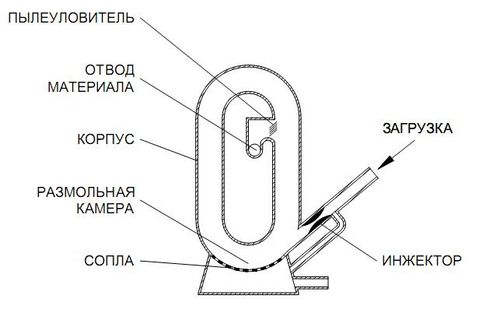

В устройстве, оснащенном вертикальной трубой, обрабатываемый материал подается инжектором в размольную камеру, которая находится в нижнем секторе овального замкнутого контура.

Струйно-вибрационная мельница, оснащенная вертикальной трубной камерой.

В камеру посредством сопел подают сжатый воздух или перегретый пар. Сопла располагаются в два ряда и потоки, исходящие из них, перекрывают друг друга. Частицы материала увлекаются струями и многократно сталкиваются. По мере измельчения, частички поднимаются по левой ветви овального контура, со скоростью 150 м/сек. При прохождении верхних изгибов контура, частицы классифицируются по размерам.

Данное устройство оснащено инерционным пылеуловителем, который расположен в верхней части правой ветви контура и имеет форму жалюзи из пластин с переменным углом наклона. Измельченный материал минует пластины и выводится по трубе. Крупные частицы задерживаются, отражаются от пластин и по нисходящей ветви контура возвращаются на дополнительное измельчение.

Данный тип мельницы пригоден для сверхтонкого измельчения (до 0.5 мк при первоначальном размере частиц 150 мк).

К достоинствам струйно-вибрационных мельниц принято относить высокоэффективное измельчение, классификацию частиц измельченного материала, незначительный износ. Недостатками являются: повышенный расход сжатого воздуха, необходимость поддержки давления и температуры сжатого воздуха или перегретого пара, необходимость равномерной подачи обрабатываемого материала.