Устройство двигателя

Кла́пан — это устройство, предназначенное для открытия, закрытия, а также регулирования потока горючей смеси, которая попадает в цилиндры двигателя и выпуска отработавших газов.

Для нормальной работы четырехтактного двигателя требуется, как минимум, по два клапана на каждый цилиндр — впускной клапан и выпускной клапан. В данный момент широкое распространение получили клапаны тарельчатого типа со стержнем. Для качественного наполнения цилиндра горючей смесью диаметр тарелки впускного клапана делается немного больше, чем у выпускного.

Из чего изготавливают клапана

Седла клапанов изготавливаются из чугуна или стали, затем запрессовываются в головку блока цилиндров. Клапаны во время работы двигателя подвержены значительным механическим и тепловым нагрузкам, поэтому необходимо подбирать специальный сплав для изготовления детали.

Клапана для высокофорсированных двигателей должны хорошо охлаждаться, поэтому в них применяют клапаны с полым стержнем, с наполнением натрия внутри. При достижении рабочей температуры натрий плавится и начинает перетекать от тарелки клапана, к стержню равномерно распределяя тепло. Для равномерности теплопередачи и уменьшения нагара на фасках клапана применяют механизмы вращения клапана.

Виды ГРМ

Существуют следующие виды газораспределительных механизмов: нижнеклапанный ГРМ и верхнеклапанный ГРМ. Сегодня, на современных автомобилях, используются только верхнеклапанные ГРМ, когда клапаны располагаются в головке цилиндров.

Клапан удерживается в закрытом состоянии с помощью клапанной пружины, а открывается при нажатии на стержень клапана. Клапанные пружины должны иметь определенную жесткость (оптимальную, чтобы не увеличивать ударную нагрузку на седло клапана) для гарантированного закрытия клапана во время работы.

Чтобы снизить потери на трение в ГРМ применяют ролики, которые установлены на рычагах и толкателях привода клапанов. Применение роликов в клапанном механизме заменяет трение скольжения, на трение качение, что значительно уменьшает потери на привод клапанов.

При открытии впускного клапана проходит топливно-воздушная смесь (или воздух) наполняя цилиндр двигателя. Чем больше площадь проходного сечения, тем полнее заполнится цилиндр, что приводит к повышению выходных показателей цилиндра при рабочем ходе. Для улучшения очистки цилиндров от продуктов сгорания увеличивают диаметр тарелки выпускного клапана. Правда, размеры тарелок клапанов ограничены размером камеры сгорания, выполненной в головке цилиндров. Многое также зависит от регулировки клапанов.

Применение четырех клапанов на цилиндр началось еще в 1912 г. на двигателе автомобиля PeugeotGranPrix. Широкое использование такой схемы в серийном производстве легковых автомобилях началось только в конце 1970-х гг. Сегодня ГРМ с четырьмя клапанами на цилиндр стали практически стандартными для двигателей европейских и японских легковых автомобилей.

Mercedes выпускает двигатели, которые имеют по три клапана на цилиндр, два впускных и один выпускной, с двумя свечами зажигания (по одной с каждой стороны от выпускного клапана).

Существует практика использования даже 5 клапанов на цилиндр (3 впускных и 2 выпускных). Такой технологией практикует автомобильная группа Volksvagen-Audi, но при этом значительно усложняется привод клапанного механизма.

Газораспределительный механизм: устройство

Механизм газораспределения руководит впускными и выпускными клапанами автомобильного двигателя. Газораспределительный механизм или как его еще называют ГРМ, производит выпускание воздушно-топливной смеси во все цилиндры двигателя машины, а после этого удаление из камеры сгорания отработанных газов.

В представленной статье размещены ответы на такие довольно распространенные вопросы:

- Что собой представляет газораспределительный механизм?

- Устройство ГРМ;

- назначение механизма газораспределения;

- В чем заключается функционирование ГРМ?

- Типы газораспределительных механизмов.

Газораспределительный механизм

Газораспределительный механизмОсновная информация о ГРМ

Для начала необходимо обсудить устройство газораспределительного механизма. Механизм газораспределения имеет такие основные элементы:

- Распредвал;

- Клапанный механизм;

- Механизм привода распредвал.

К основным элементам ГРМ относятся:

- Штанги. С их помощью обеспечивается передача усилий из толкателя к коромыслу.

- Толкатели. Благодаря толкателям выполняется передача усилий от кулаков распредвала к каждой штанге. Для того чтобы толкатель изнашивался равномерно они находятся в постоянном движении вокруг себя, а выполняется это благодаря выпуклой поверхности нижних головок и скошенной поверхности распределительного валика;

- распредвал. Распредвал дает возможность открывания и закрывания клапанов ГРМ в установленной очередности, которая согласовывается с функционированием каждого цилиндра двигателя автомобиля.

- Клапаны. с помощью клапанов выполняется периодическое открывание и закрывание отверстий впускного и выпускного клапанов, которое напрямую зависит от очередности функционирования автомобильного двигателя и расположения поршня цилиндре.

- Коромысло. Обеспечивают передачу усилия от штанги к клапану.

Теперь обсудим назначение газораспределительного механизма. Итак, в чем заключается назначение механизма газораспределения? Назначение газораспределительного механизма заключается в своевременной передаче воздухо-топливной смеси во все цилиндры автомобильного двигателя на тактах выпускания, а еще выводе из каждого цилиндра отработанных газов в момент выпускания такта. Обеспечивается выполнение представленных действий благодаря своевременному открытию и закрытию всех типов клапанов головки каждого цилиндра с помощью клапанов. Газораспределительные механизмы разделяют на типы с боковым и типы с подвесным клапанами, но на сегодняшний момент боковые клапаны мало распространены.

Еще эту систему классифицируют по размещению распредвала и виду привода. Обычно, распредвал устанавливают снизу блока картера или сверху головки цилиндра. Нижний распределительный валик начинает функционировать благодаря шестеренке, а верхний при помощи цепки или ременной передачи.

Еще ГРМ классифицируют по значению числа клапанов, которое приходится на один цилиндр, два клапана это минимальное количество, а пять максимальное. Также существует классификация по количеству распределительных валиков, здесь один это минимальное значение, а четыре это максимальное значение.

Принцип действия ГРМ

Газораспределительный механизм является одним из сложнейших узлов двигателя любого транспортного средства, потому как его основная функция заключается не только в открывании и закрывании групп клапанов, но и выполнение этих действий в определенной очередности. Функционирование ГРМ синхронизировано с функционированием зажигания и впрыскивания. Для увеличения скорости передвижения, водитель нажимает на педальку акселератора,тем самым увеличивается поступление воздухо-топливной смеси в автомобильный двигатель.

Авто-двигатель может воспринимать усиленный поток исключительно с помощью увеличения количества оборотов. То есть открывание и закрывание клапанов должно проходить как можно чаще. Для решения данной проблемы разработчики решили обеспечить привод от коленчатого валика. То есть чем быстрее крутится коленчатый валик, тем быстрее происходит открывание и закрывание клапанов, следовательно, двигатель автомобиля сможет пропускать и сжигать исключительно необходимо количество воздухо-топливной смеси.

Газораспределение сводится к синхронному вращению коленвала и распредвала, а еще открыванию впускного и выпускного клапанов в определенном месте расположения поршней. Для того чтобы распредвалик точно располагался по отношению к коленчатому валику применяют установочные пометки. Во время открытия клапанов с помощью коромысла распределительный валик наезжает кулачком на коромысло, которое в свою очередь прижимает клапан и он закручивается благодаря пружине. В цепном двигателе ГРМ функционирует точно так же, только во время сборки цепку нужно надевать вместе со шкивом на валик.

Типы газораспределительного механизма

Сначала рассмотрим газораспределительный механизм с нижним положением распределительного валика. В конструкцию представленного типа ГРМ входят такие элементы:

- Распределительный валик;

- Клапан;

- Поршень;

- Коромысло;

- Стойка валика коромысла;

- Валик коромысла;

- Контргайка;

- регулирующий винтик;

- Шестеренки распредвала и коленвала;

- Промежуточная шестеренка;

- Пружинки клапана;

- Направляющая втулка;

- Штанга;

- Толкатель;

- Головка цилиндров.

Главным преимуществом механизма газораспределения данного типа считается небольшая стоимость, высокий уровень качества и надежности, а также простое использование. Но имеются и недостатки, например, такие как шумность и инерционность, которая ограничивает количество оборотов двигателя автомобиля. Применяются такие газораспределительные механизмы на автомобилях с дизельным двигателем или бензиновым двигателем, который имеет низкий уровень оборотов коленвала.

Теперь поговорим о механизмах газораспределения с верхним положением распределительного валика. В конструкцию представленного типа ГРМ входят такие элементы:

- Толкатель;

- Пружинки;

- Канал;

- Тарелка клапана;

- Кулак распредвала;

- стойка клапана.

Представленный тип ГРМ отличный от предыдущего установлением распредвала в основе цилиндров, а само функционирование и назначение остается прежним. Передача влияния из распредвала происходит с помощью толкателя на коромысло, из распредвала к коромыслу или же от распредвала к толкателю клапана.

Привод распредвала может реализовываться с помощью передачи цепки или зубчиков ремня.

По сравнению с предыдущим типом данный тип ГРМ имеет меньший уровень инертности, а значит, двигатель может развивать большее количество оборотов, и шума. Также к преимуществам данного типа относятся небольшие размеры блока-картера и недорогое изготовление. Но имеются и недостатки, например, необходимость регулярно проводить замену ремня привода, а несвоевременная замена ремня может привести к поломке клапанов. Также в проведении регулярной замены нуждается и цепь привода. К тому же, цепной привод механизма газораспределителя достаточно дорогой. Еще одним недостатком является сложность настаивания тепловых зазоров клапанов.

Особенности устройства ГРМ изучаемых двигателей — Студопедия.Нет

Nbsp; Нефтекамская автомобильная школа “Добровольное общество содействия армии, авиации и флоту России” ========================================================= ЛЕКЦИЯ по дисциплине «УСТРОЙСТВО И ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ТРАНСПОРТНЫХ СРЕДСТВ»

Тема № 2. Общее устройство и работа двигателя

Занятие № 2.3. Механизм газораспределения.

по подготовке специалистов по ВУС-837 «водители транспортных средств категории «С»

Нефтекамск 2017

Тема № 2. Общее устройство и работа двигателя(СЛАЙД № 1)

Занятие № 2.3 Механизм газораспределения

Учебные вопросы (СЛАЙД № 2)

- Назначение, общее устройство, принципы работы ГРМ.

- Особенности устройства ГРМ изучаемых двигателей.

- Основные причины и признаки неисправностей ГРМ.

- Порядок проведения регулировочных работ в механизме газораспределения.

Время: 2 часа.

Место проведения: аудитория.

Вид занятия: лекция.

Методические указания.

Обосновывать обучаемым важность рассматриваемого учебного вопроса. Основные положения давать под запись в конспект.

Приводить конкретные примеры из опыта эксплуатации автомобилей.

Обратить внимание на правильность ведения конспектов.

Учебный материал излагать с использованием кадров в Microsoft PowerPoint, схем и плакатов.

Поддерживать связь с аудиторией.

Контроль качества усвоения учебного материал производить кратким опросом по изложенному материалу.

Подводить итог рассмотренного вопроса и приступать к изложению следующего учебного вопроса.

Сделать выводы по материалу занятия, подвести итог занятия, ответить на вопросы обучаемых. Дать задание на самостоятельную работу.

Введение

На предыдущем занятии был изучен КШМ. Сегодня на занятии будут рассмотрены вопросы назначения, устройства и работы ГРМ его обслуживания.

Значительно сократить расход ГСМ позволяет правильная эксплуатация ГРМ, а также поддержание его в исправном состоянии. Эти требования будут выполнены только в том случае, если проводится своевременное обслуживание автомобиля в установленном объеме.

В настоящей лекции рассматривается общее устройство ГРМ, принцип его работы, особенности ГРМ двигателей КамАЗ-740, ЯМЗ-238, а также основные причины и признаки неисправностей ГРМ. Вы изучите порядок проведения регулировочных работ в механизме газораспределения.

Учебный вопрос № 1.

Назначение, общее устройство, принципы работы ГРМ

Механизм газораспределения предназначен для своевременного впуска в цилиндры горючей смеси (карбюраторные двигатели) или очищенного воздуха (дизели), надежной изоляции камеры сгорания от окружающей среды во время тактов сжатия и рабочего хода и выпуска отработавших газов

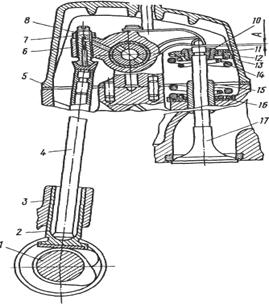

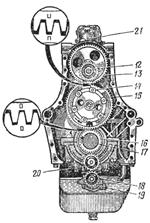

Рис. 1. Механизм газораспределения (СЛАЙД № 4)

Состав механизма газораспределения:

— распределительные шестерни;

— распределительный вал;

— толкатели;

— штанги толкателей;

— коромысла;

— оси коромысел;

— клапаны с пружинами и деталями крепления;

Распределительные шестерни – для приведения в действие (вращения) распределительного вала

Распределительный вал – для своевременного открывания и закрывания впускных и выпускных клапанов в определенной последовательности.

Толкатели – для передачи усилия от РВ на штанги.

Штанги толкателей – для передачи усилия от толкателей на коромысло.

Коромысла – для передачи усилия от штанг к клапану.

Оси коромысел – для крепления коромысел.

Клапаны с пружинами и деталями крепления. Назначение — открывать и закрывать впускное и выпускное отверстие, расположенное в головке блока. Каждый цилиндр имеет впускной и выпускной клапаны.

Впускные и выпускные клапаны открываются и закрываются в определенных положениях поршня, что обеспечивается совмещением меток на шестернях привода агрегатов при их монтаже.

При рассмотрении рабочих циклов двигателей условно было принято, что открытие и закрытие клапанов происходит в момент нахождения поршня соответственно в ВМТ или НМТ. В действительности моменты открытия и закрытия клапанов не совпадают с положение поршней в мертвых точках.

Клапаны открываются и закрываются с некоторым, иногда очень значительным, опережением или запаздыванием, что необходимо для улучшения наполнения цилиндров горючей смесью (карбюраторные двигатели) или воздухом (дизельные двигатели) и лучшей очистки их от отработавших газов.

Моменты открытия и закрытия клапанов, выраженные в градусах угла поворота КВ по отношению к соответствующим мертвым точкам, называются фазами газораспределения.

Для правильной установки фаз газораспределения распределительные шестерни двигателя необходимо точно соединять по меткам (метки должны быть по линии центров на кратчайшем расстоянии между собой).

Итак, под фазами газораспределения понимают моменты открытия и закрытия клапанов относительно мертвых точек, выраженных в градусах угла поворота коленчатого вала (СЛАЙД № 5)

При рассмотрении рабочих процессов двигателей в первом приближении было принято, что открытие и закрытие клапанов происходит в мертвых точках.

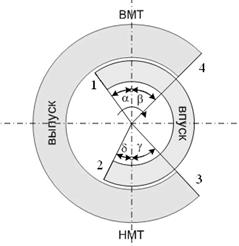

Однако в действительности это не совсем так. Клапаны открываются и закрываются с некоторым, иногда очень значительным, опережением или запаздыванием, что необходимо для улучшения наполнения цилиндров чистым воздухом (дизели) или горючей смесью (карбюраторные двигатели) и лучшей очистки их от отработавших газов. Моменты открытия и закрытия клапанов, выраженные в градусах угла поворота коленчатого вала по отношению к соответствующим мертвым точкам, называют фазами газораспределения и изображают в виде круговых диаграмм. Рассмотрим общую диаграмму фаз газораспределения четырехтактного двигателя (рис. 2). Впускной клапан открывается (точка 1) с опережением (угол a), т. е. до прихода кривошипа коленчатого вала и поршня в ВМТ. Вследствие этого в начале движения поршня вниз впускной клапан будет уже открыт на значительную величину и наполнение цилиндра (вследствие разрежения) воздухом или горючей смесью улучшается. Закрывается впускной клапан (точка 2) с запаздыванием (угол δ), т. е. кривошип вала и поршень проходят НМТ, поднимаются вверх, совершая такт сжатия, а клапан в это время еще открыт и горючая смесь или воздух по инерции заполняют цилиндр.

Рис. 2. Диаграммы фаз газораспределения (СЛАЙД № 6)

Выпускной клапан открывается (точка 3) до прихода кривошипа коленчатого вала и поршня в НМТ, т. е. с опережением (угол γ). Поршень движется вниз, а отработавшие газы уже начинают выходить из цилиндра, так как давление в нем больше атмосферного. Закрытие выпускного клапана (точка 4) происходит с запаздыванием (угол β) – после перехода кривошипом вала и поршнем ВМТ. В этом случае используется отсасывающее действие потока газов в выпускном трубопроводе.

Таким образом, в результате открытия выпускного клапана с опережением и закрытия его с запаздыванием улучшается очистка цилиндра от отработавших газов. Анализируя диаграмму, видим, что в течение некоторого времени коленчатый вал поворачивается на угол, равный сумме углов a + β, открыты оба клапана – впускной и выпускной. Этот период называют перекрытием клапанов.

Для правильной установки фаз газораспределения распределительные зубчатые колеса двигателя необходимо точно соединять по меткам.

Фазы газораспределения некоторых отечественных двигателей приведены в табл. 1.

Таблица 1 — Фазы газораспределения двигателей, град ПКВ (СЛАЙД №5)

| Параметры | КамАЗ-740 | ЯМЗ-238 |

| Впускной клапан: — открытие до ВМТ — закрытие после НМТ | 13 49 | 20 46 |

| Продолжительность впуска | 242 | 246 |

| Выпускной клапан: — открытие до НМТ — закрытие после ВМТ | 66 10 | 66 20 |

| Продолжительность впуска | 256 | 266 |

| Перекрытие клапанов | 23 | 40 |

Выводы по вопросу.

Учебный вопрос № 2

Особенности устройства ГРМ изучаемых двигателей

Механизм газораспределения на автомобилях КАМАЗ и УРАЛ — верхнеклапанный с нижним расположением распределительного вала. Кулачки распределительного вала в соответствии с фазами газораспределения приводят в действие толкатели. Штанги сообщают качательное движение коромыслам, а они, преодолевая сопротивление пружин, открывают клапаны. Закрываются клапаны под действием силы сжатых пружин. (СЛАЙД №8)

Ha двигателях КамАЗ-740 (рис. 3), ЯМЗ-238 (рис. 4) применен газораспределительный механизм с верхним расположением клапанов и нижним расположением распределительного вала. Распределительный вал рядных двигателей устанавливается внизу рядом с коленчатым валом, а на V-образных двигателях установлен в развале блока и является общим для клапанов правого и левого ряда цилиндров.

Рис. 3. Газораспределительный механизм двигателя КамАЗ-740 (СЛАЙД №9)

1 – распределительный вал; 2 – толкатель; 3 – направляющая толкателей; 4 – штанга; 5 – прокладка крышки головки; 6 – коромысло; 7 – контргайка; 8 – регулировочный винт; 9 – болт крепления крышки головки; 10 – сухарь; 11 – втулка тарелки; 12 – тарелка пружины; 13 – наружная пружина; 14 – внутренняя пружина; 15 – направляющая втулка клапана; 16 – шайба; 17 – клапан

Открытие клапанов 17 (впускного и выпускного), перемещающихся в направляющих втулках 15, происходит под действием усилия, передаваемого от кулачков распределительного вала 1 через толкатели 2 штанги 4 и коромысла 6, установленные на осях. Закрытие клапанов осуществляется под действием пружин 13, 14, нижние концы которых упираются в шайбы 16. За два оборота коленчатого вала впускные и выпускные клапаны каждого цилиндра открываются один раз, а распределительный вал за этот период делает один оборот, т. е. передаточное число зубчатого зацепления шестерен коленчатого и распределительного валов равно 2.

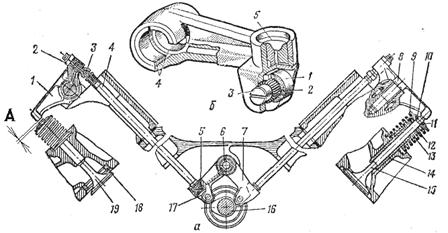

Рис. 4. Газораспределительный механизм двигателя ЯМЗ-238 (СЛАЙД №10)

а – общий вид: 1 – коромысло; 2 – гайка; 3 – регулировочный винт; 4 – штанга; 5 – пята толкателя; 6 – ось толкателя; 7 – толкатель; 8 – болт крепления стойки оси; 9 – тарелка пружины; 10 – втулка; 11 – сухарь; 12, 13 – пружины наружная и внутренняя; 14 – направляющая втулка клапана; 15 – впускной клапан; 16 – распределительный вал; 17 – ролик толкателя; 18 – седло выпускного клапана; 19 – выпускной клапан; б – толкатель: 1 – ролик; 2 – игольчатый подшипник; 3 – ось ролика; 4 – втулки; 5 – пята

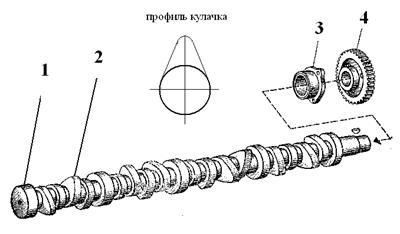

Распределительный вал (рис. 5) изготавливают из стали или специального чугуна и подвергают термической обработке. Профиль его кулачков как впускных, так и выпускных у большинства двигателей делают одинаковым. При шлифовании кулачкам придают небольшую конусность Взаимодействие сферической поверхности торца толкателей с конической поверхностью кулачков обеспечивает их поворот в процессе работы. Число опорных шеек 1 распределительного вала обычно равно числу коренных подшипников коленчатого вала. Втулки опорных шеек изготавливают из стали, а внутреннюю поверхность их покрывают антифрикционным сплавом.

Рис. 5. Распределительный вал двигателя КамАЗ-740 (СЛАЙД №11)

1 – опорная шейка; 2 – кулачок; 3 – корпус подшипника; 4 – шестерня распределительного вала

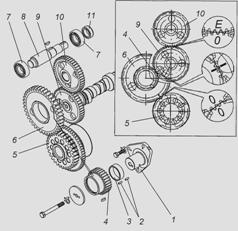

Привод распределительного вала. Распределительный вал в двигателях КамАЗ-740, ЯМЗ-238 приводится в движение при помощи шестерен. Ведущая шестерня 5, 16 такой передачи (рис. 6) установлена на переднем конце коленчатого вала, а ведомая шестерня 9, 15 – на переднем конце распределительного вала. Шестерня привода должны входить в зацепление между собой при строго определенном положении коленчатого и распределительного валов, что обеспечивает правильность заданных фаз газораспределения и порядка работы двигателя. Поэтому при сборке двигателя шестерни вводятся в зацепление по меткам на их зубьях. Чтобы уменьшить уровень шума шестерен, их изготавливают с косыми зубьями и из различных материалов.

Толкатели предназначены для передачи усилия от распределительного вала через штанги к коромыслам. Изготавливают их из стали или чугуна. В двигателях КамАЗ-740 и УМЗ-417 применены цилиндрические толкатели 2 (рис.2) и 9 (рис. 4), установленные в специальных отверстиях – направляющих. У дизеля КамАЗ-740 направляющие съемные. Внутренняя полость толкателя имеет сферическую поверхность под штангу и отверстие для слива масла.

а б

Рис. 6. Метки на шестернях привода распределительного вала (СЛАЙД №12)

а – КамАЗ-740; б – ЯМЗ-238; 1 – ось ведущей шестерни привода распределительного вала; 2 – ролики; 3 – втулка роликов; 4 – шестерня ведущая; 5, 16 – ведущая шестерня коленчатого вала; 6 – шестерня промежуточная; 7 – шарикоподшипник; 8 – вал привода топливного насоса высокого давления; 9, 15 – шестерня привода распределительного вала; 10 – шестерня привода топливного насоса высокого давления; 11 – втулка; 12 – шестерня привода вентилятора; 13, 14 – шестерни привода топливного насоса высокого давления; 17 – коленчатый вал; 18, 20 – шестерни привода масляного насоса; 19 – масляный насос; 21 – топливный насос высокого давления

В двигателе ЯМЗ-238 применены качающиеся роликовые толкатели 7 (рис. 4), установленные на общей оси 6.

Штанги. Служат для передачи усилия от толкателей к коромыслам.

В дизеле КамАЗ-740.11 и ЯМЗ-238 штанги 4 (рис. 2, 3) делают из стальной трубки. На концах штанг напрессовывают стальные сферические наконечники, которыми они с одной стороны упираются в сферические поверхности регулировочных винтов 8 (рис. 2) и 3 (рис. 4), ввернутых в коромысло 6 и 1, а с другой – в толкатели.

Коромысла. Служат для передачи усилия от штанги к клапану, представляют собой неравноплечий рычаг, изготовленный из стали или чугуна. Плечо «а» коромысла 2 примерно в 1,5 раза больше плеча «б» (рис. 4). Наличие длинного плеча коромысла не только уменьшает ход толкателя и штанги, но и снижает силы инерции, возникающие при их движении, что способствует повышению долговечности деталей привода клапанов.

На дизеле КамАЗ-740 и ЯМЗ-238 коромысла впускного и выпускного клапанов установлены консольно на осях, выполненных заодно со стойкой коромысел; стойка установлена на головке. Осевое перемещение коромысел ограничено пружинным фиксатором. К каждому коромыслу через отверстия в стойке коромысел подводится смазка.

Клапаны. Открытие и закрытие впускных и выпускных каналов, соединяющих цилиндры с газопроводами системы питания, происходит при помощи клапанов. Клапан состоит из плоской головки и стержня, соединенных между собой плавным переходом. Для лучшего наполнения цилиндров горючей смесью диаметр головки впускного клапана делают больше, чем диаметр выпускного.

Так как клапаны работают в условиях высоких температур, их изготавливают из высококачественных сталей, впускные клапаны делают из хромистой стали, выпускные – из жаростойкой, так как последние соприкасаются с горячими отработавшими газами и нагреваются до температуры 600-800 °С. Высокая температура нагрева клапанов вызывает необходимость установки в головке цилиндров специальных вставок 18 (рис. 3) и 11 (рис. 3) из жаропрочного чугуна, которые называются седлами.

Для плотного прилегания головок клапанов к седлам их рабочие поверхности делают коническими в виде тщательно обработанных фасок под углами 45° или 30°.

Стержни клапанов 17 (рис. 2) имеют цилиндрическую форму. Они перемещаются в чугунных или металлокерамических втулках 15, запрессованных в головку блока. На конце стержня проточены цилиндрические канавки под выступы конических сухариков 10, которые прижимаются к конической поверхности втулки тарелки 11 под действием пружин 13, 14. Для повышения работоспособности газораспределительного механизма клапаны прижимаются к седлам не одной, а двумя пружинами. В этом случае направление витков пружин делается различным, чтобы при поломке одной из пружин ее витки не попадали между витками другой, и не нарушалась безотказная работа клапанного механизма.

На впускных клапанах в верхней части направляющих втулок (двигатель КамАЗ-740) устанавливают резиновые колпачки, которые при открытии клапанов плотно прижимаются к его стержню и к направляющей втулке, вследствие чего устраняется возможная утечка (подсос) масла в цилиндры через зазор между втулкой и стержнем клапана.

Для плотного прилегания головки клапана к седлу тепловой зазор А (рис. 2, 3, 4) устанавливают между носком коромысла и торцом стержня клапана.

На дизелях КамАЗ-740 и ЯМЗ-238 для впускных клапанов тепловые зазоры составляют 0,25-0,30 мм, а для выпускных 0,35-0,40 мм. Измеряются щупом.

Выводы по вопросу.

Учебный вопрос № 3

Механизм газораспределения тракторов

содержание .. 1 2 3 4 5 ..

-

Механизм газораспределения тракторов

Механизм газораспределения предназначен для впуска воздуха в цилиндр и выпуска из него отработавших газов в соответствии с диа-граммами фаз газораспределения.

В тракторных двигателях применяют исключительно клапанное газораспределение, отличающееся простотой устройства и надежно-стью работы.

Типичное для дизелей верхнее расположение клапанов позволя-ет применять компактные камеры сгорания, благоприятные для про-текания рабочих процессов в цилиндре.

Клапаны газораспределения приводятся в действие от коленча-того вала двигателя через распределительный (кулачковый) вал.

На двигателях с диаметром цилиндра до 130 мм применяют сис-темы газораспределения с двумя клапанами на каждый цилиндр -один впускной и один выпускной. При диаметре цилиндра более 130 мм, как правило, применяют системы с четырьмя клапанами на ци-линдр -два впускных и два выпускных. Переход с двухклапанной системы газораспределения на четырехклапанную позволяет пример-но на 1/3 увеличить проходное сечение для газов, существенно сни-зить потери на газообмен, повысить наполнение цилиндров воздухом. При двухклапанной системе газораспределения клапаны обычно располагаются вдоль оси, параллельной продольной оси двигателя.

При этом впускные и выпускные каналы в головке цилиндров могут выходить как на одну ее сторону, так и на обе (рис. 2.35,а).

В четырехклапанных схемах расположение клапанов в каналах может быть последовательным (рис. 2.35,б) или параллельным (рис. 2.35,в). Привод клапанов может осуществляться непосредственно от кулачков распределительного вала, расположенного над головкой ци-линдров (верхнее расположение вала), либо через коромысла 6 (рис.

2.36), штанги 3 и толкатели 2 от распределительного вала 1, установ-ленного в блоке цилиндров (нижнее расположение вала).

Рис. 2.35. Схемы расположения клапанов в головке цилиндров

При четырехклапанной сис-теме газораспределения и нижнем расположении вала привод одно-

именных клапанов при последовательном расположении их в канале осуществляется обычно коромыслом через траверсу 1 (рис. 2.37,а), действующую сразу на два клапана, или вильчатыми рычагами 2 и 3 при параллельном расположении клапанов (рис. 2.37,б). При верхнем расположении валов на каждый клапан действует свой кулачок.

При вращении распределительного вала, передаваемом от ко-ленчатого вала двигателя цилиндрическими шестернями его привода или системой конических шестерен и валиков, кулачок распредели-тельного вала через толкатель, штангу и коромысло открывает, пре-одолевая сопротивление клапанной пружины (пружин), соответст-вующий клапан, обеспечивая вход в цилиндр двигателя свежего заря-да (впускной клапан) или выпуск из него отработавших газов (выпу-скной клапан).

Клапаны двигателя подвергаются действию больших ди-намических нагрузок и высоких температур. Так, выпускной клапан омывается газами со скоростью до 600 м/с и его температура достига-ет 700 оС. Поэтому выпускные клапаны изготовляют из жаропрочной стали ЭП-616, 4X10C2M, а впускные -из легированной стали типа 4X10CTM. Для повышения срока службы клапанов их рабочие фаски наплавляют твердым сплавом типа ЭП-616. Дополнительному уп-рочнению (до 50 HRC) подвергают и торец стержня клапана.

Клапан состоит из стержня и головки (тарелки). Впускные кла-паны, как правило, имеют головку большего диаметра, чем выпуск-

ные. Угол наклона рабочей фаски впускного клапана составляет 45°

или 30°, а выпускного -45°.

Рис. 2.36. Клапанный механизм

Для интенсификации охлаждения головок выпускных клапанов форсированных дизелей их стержень выполняют полым и заполняют на 2/3 его высоты кристаллическим натрием, плавящимся при темпе-ратуре 93 °С. Снизу полость герметизируется заглушкой. При движе-нии клапана жидкий натрий «плещется» в полости и отводит теплоту от его головки в направляющую втулку, а затем -в рубашку охлажде-ния головки цилиндра.

Клапанные пружины 11 (см. рис. 2.36) прижимают клапан 12 к седлу 15 в головке цилиндра (одна или две). Стержень клапана скреп-ляется с тарелкой 10 пружин двумя коническими сухариками 9, внут-ренняя поверхность которых имеет цилиндрический выступ.

Для уменьшения протечки масла в зазор ме-жду втулкой и стержнем впускного клапана под действием разреже-ния во впускном канале, на верхний конец втулки устанавливают уп-лотнительную манжету 1 из маслостойкой резины, синтетического или фторкаучука с oбжимaющeй ee браслетной пружиной 2 (рис. 2.38). Для лучшего центрирования уплотняющего пояска манжеты относительно стержня клапана в нее вулканизируют стальной каркас 3.

С е д л а к л а п а н о в 15 (см. рис. 2.36) повышают износостой-кость рабочей фаски в головке цилиндров и облегчают ее ремонт. Седла изготовляют из специального чугуна повышенной твердости (40…60 HRC). Охлаждаемое в жидком азоте седло устанавливают в гнездо нагретой головки. Наружная поверхность седла имеет форму обратного конуса, благодаря чему предотвращается его выпадение из гнезда при нагреве на работающем дизеле.

М е х а н и з м п р о в о р а ч и в а н и я к л а п а н а обеспечи-вает равномерное изнашивание рабочих поверхностей фасок седла и

клапана, а также его стержня и направляю-щей втулки: клапан периодически поворачи-вается вокруг своей оси моментом, воз-никающим при сжатии пружины. С этой це-лью на некоторых двигателях уменьшают поверхность трения между тарелкой пружи-ны и клапаном за счет промежуточной втул-ки 1 (рис. 2.39,а) или снижают трение между нижним торцом пружины и ее опорой, вы-полняя последнюю в виде шарикового хра-пового устройства (рис. 2.39,б).

Коромысла клапанов 6 (см. рис. 2.36)

Рис. 2.38. Уплотнение стержня клапана

служат для передачи движения штанг 3 кла-панам 12. Коромысла отливают из чугуна или

стали или штампуют из нее. В поперечном сечении они имеют формы тавра или двутавра, хорошо сопротивляющихся изгибу. Коромысла устанавливают на осях 7, смонтированных в стойках 8 на головке ци-линдров двигателя. В расточку коромысла запрессовывают бронзо-вую втулку-подшипник.

На коротком плече коромысла обычно располагают винт 5 для регулирования теплового зазора, стопорящийся контргайкой 4. Масло в подшипник подается под давлением обычно через сверления в стой-ке коромысла или его полой оси. Контактирующие сферические по-

верхности регулировочного винта и наконечника штанги смазывают-ся или через сверления в коромысле, или через трубчатую штангу.

Рис. 2.39. Устройства, обеспечивающие вращение клапана

Штанги (рис. 2.40) изготовляют из стали или алюминиевого сплава в виде сплошного стержня 1 или трубки 3. Они имеют высо-кую продольную устойчивость. На концы трубки 3 напрессовываются стальные термообработанные наконечники 2 и 4 с наружной или внутренней сферической поверхностью.

Толкатели 2 (см. рис. 2.36) сообщают штанге движение в соот-ветствии с законом, заданным профилем кулачка. В тракторных дви-гателях применяют цилиндрические (рис. 2.41,а), грибковые (рис.

2.41,б и в) и качающиеся (рис. 2.41,г) толкатели. Смазка направляющей по-верхности 1 толкателя осуществляется маслом, стекающим вдоль штанги из сочленения регулировочный винт ко-ромысла -наконечник штанги, для чего в цилиндрическом толкателе, выпол-ненном в виде стаканчика, в нижней его части выполняют отверстие 2 для выхо-да масла. Тарелка 3 толкателя и кулачок распределительного вала смазываются маслом, выбрасываемым из торцов ша-тунного подшипника. Ось 4 качающе-гося толкателя смазывается под давле-

Рис. 2.40. Штанги

нием маслом, подаваемым по специаль-ному каналу.

Для более равномерного изнашивания боковой поверхности и тарелки толкателя его заставляют медленно вращаться. Для этого ось

толкателя с плоской тарелкой смещают на эксцентриситет е = 1,5…3 мм относительно оси симметрии кулачка (рис. 2.42,а) или кулачок, работающий по сферической, радиусом R = 600…800 мм (рис. 2.42,б) тарелке толкателя, выполняют коническим с углом при вершине = 10…30‘. В обоих случаях линия или точка А контакта кулачка с тол-кателем смещаются относительно оси последнего на величину е = 1,5..3 мм. Действующая на этом плече сила трения заставляет толка-тель вращаться.

Рис. 2.41. Толкатели:

а -цилиндрический; б и в -грибковые; г -роликовый качающийся

Рис. 2.42. Способы, обеспечивающие проворачивание толкателей

Толкатели изготовляют из малоуглеродистой стали с цемен-тацией и закалкой трущихся поверхностей, из стали 35 или 45 с по-верхностной закалкой или из специального чугуна. Трущаяся поверх-ность тарелки толкателя наплавляется отбеливаемым чугуном или яв-ляется твердосплавной пластиной, присоединенной сваркой трением.

Для уменьшения износа трущихся поверхностей применяют ро-ликовые толкатели (см. рис. 2.41,г). Ролики толкателей изготовляют из шарикоподшипниковых сталей. Ось ролика снабжается бронзовой втулкой.

Распределительный вал 1 (см. рис. 2.36) управляет движением

клапанов в определенной последовательности в соответствии с по-рядком работы цилиндров данного двигателя. Расположение кулачков распределительного вала и их профиль обусловливают моменты от-крытия и закрытия клапанов, а также величину их проходного сече-ния.

Распределительные валы тракторных дизелей изготовляют чаще всего из стали 45 или цементуемой малоуглеродистой стали. Кулачки выполняют как одно целое с распределительным валом. Для умень-шения трения и изнашивания рабочие поверхности кулачков и опор-ных шеек тщательно механически обрабатывают, закаливают или азотируют.

На тракторных двигателях применяют как полноопорные, так и неполноопорные распределительные валы, расположенные в боль-шинстве случаев в блоке цилиндров. В качестве подшипников рас-пределительного вала применяют втулки из антифрикционного чугу-на или свинцовистой бронзы.

Распределительный вал подвержен действию осевой составляю-щей силы в косозубом зацеплении шестерен его привода. Поэтому вал необходимо фиксировать в осевом направлении (рис. 2.43).

Фиксация вала осуществляется упорным фланцем 1, который крепится болтами 2 к стенке 3 блока цилиндров со стороны ведущей шестерни 5 (рис. 2.43,а). Между фланцем и шестерней устанавливает-ся дистанционное кольцо 4. Толщина кольца 4 больше толщины фланца 1 на величину регламентированного осевого перемещения ва-ла (0,1…0,2 мм).

Иногда фиксация осуществляется упорным болтом 2, вверты-ваемым в крышку 1 распределительных шестерен (рис. 2.43,б). В то-рец распределительного вала устанавливается термообработанный подпятник 3 или подпружиненный ограничитель.

При съемных крышках 1 подшипников верхних распредели-тельных валов фиксация вала осуществляется буртиками 2, упираю-щимися в торцы подшипника 3 (рис. 2.43,в).

Привод распределительного вала при расположении последнего в блоке цилиндров (нижнее расположение) осуществляется от колен-чатого вала в большинстве конструкций цилиндрическими косозубы-ми шестернями. Шестерня распределительного вала находится либо в непосредственном зацеплении, либо через промежуточную шестер-ню, с ведущей шестерней, установленной на носке коленчатого вала.

Шестерни привода механизма газораспределения изготовляют из стали или чугуна (промежуточные шестерни). В двигателях с верх-ним расположением распределительных валов (рис. 2.44) конические штампованные шестерни и валики привода выполняют из стали.

Рис. 2.43. Способы осевой фиксации распреде-лительного вала

На некоторых тракторных дизелях применяют декомпрессионный меха-низм, служащий для уменьшения дав-ления сжатия в цилиндрах при прово-рачивании коленчатого вала при его пуске и соответствующего уменьшения мощности пускового устройства. Меха-низм позволяет также облегчить ручное проворачивание коленчатого вала при регулировке зазоров в клапанах, уста-новке угла опережения подачи топлива и т.д. Пример такого механизма приве-ден на рис. 2.45,а. Он выполнен в виде кинематически связанных между собой рычагами 2 и общей тягой 1 валиков 3, на концах которых имеются лыски, входящие в кольцевые проточки 4 на

Рис. 2.44. Схема привода верхнего распределительного вала

направляющих поверхностях толкателей. Поворот валиков 3 вызыва-ет подъем толкателей на 2…3 мм и открывание клапанов.

Механизм может быть выполнен также в виде общего валика 5 с лысками, расположенными над коромыслами 6 клапанов (рис. 2.45,б). Поворот валика приводит к открыванию клапанов.

Рис. 2.45. Схемы декомпрессионных механизмов

Уход за механизмами газораспределения заключается в основ-ном в проверке и регулировке тепловых зазоров в приводах клапанов и регулировке декомпрессионного механизма, а также в притирке клапанов при переборке двигателя.

содержание .. 1 2 3 4 5 ..