Конструкция и расчет основных параметров щековых дробилок

Конструкция щековых дробилок

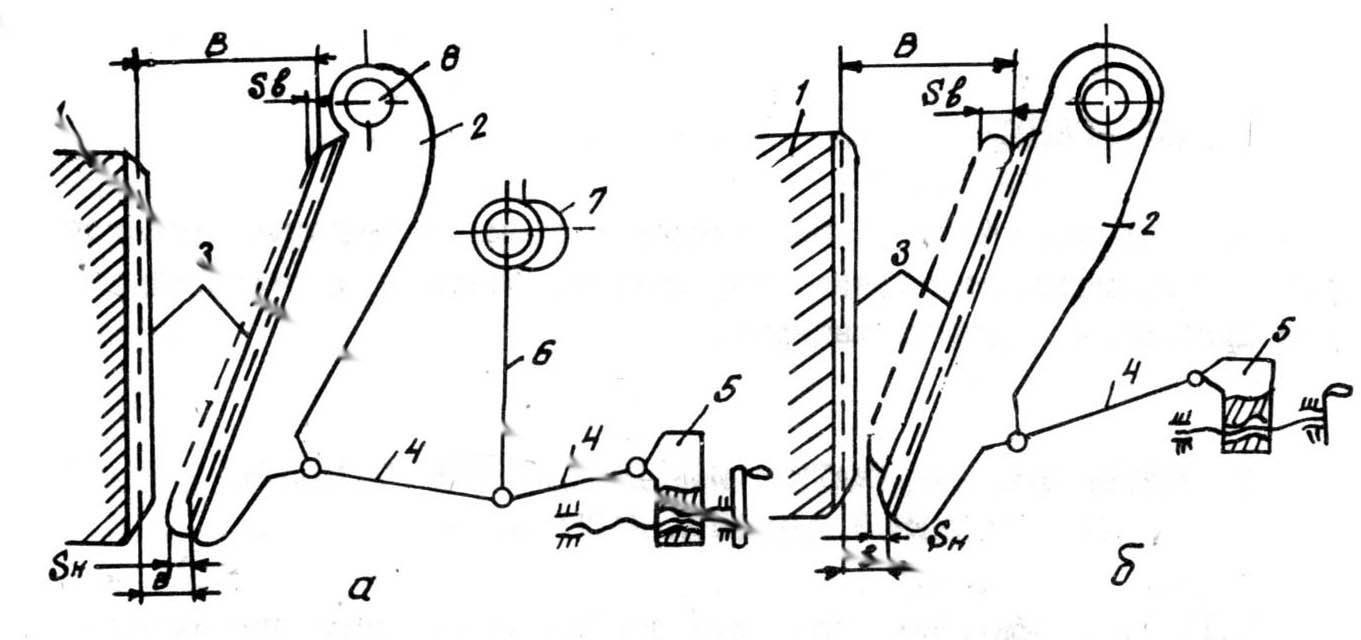

Щековые дробилки относятся к агрегатам периодического действия. Их используют для дробления материалов с σв ≤ 350 МПа при крупном и среднем дроблении. По устройству они делятся на две группы: с простым и сложным качанием щеки (возможно движение как одной щеки, так и двух щек). На рисунки 1,а представлена дробилка с простым качанием щеки. Подвижная щека 2 приводится от эксцентрикового вала 3 через шатун 4, переднюю 9 и заднюю 8 распорные плиты. Ширина разгрузочной щели регулируется устройством 5. При сближении подвижной 2 и неподвижной 1 щек руда дробится. Неразъемная кинематическая связь подвижной щеки с распорными плитами и шатуном обеспечивается только пружиной 6 через тягу 7. При сложном движении щеки (рисунок 1,б) движение от эксцентрикового вала 3 передается на щеку 2. Качание щеки 2 обеспечивает распорная плита 4, выполняющая роль коромысла. Остальные механизмы те же, что и у дробилки с простым качанием щеки. У дробилки с движением двух щек 1 и 4 (рисунок 1,в) наружная щека 1 приводится через тягу 2 от эксцентрикового вала 3.

Рисунок 1 — Схема щековых дробилок

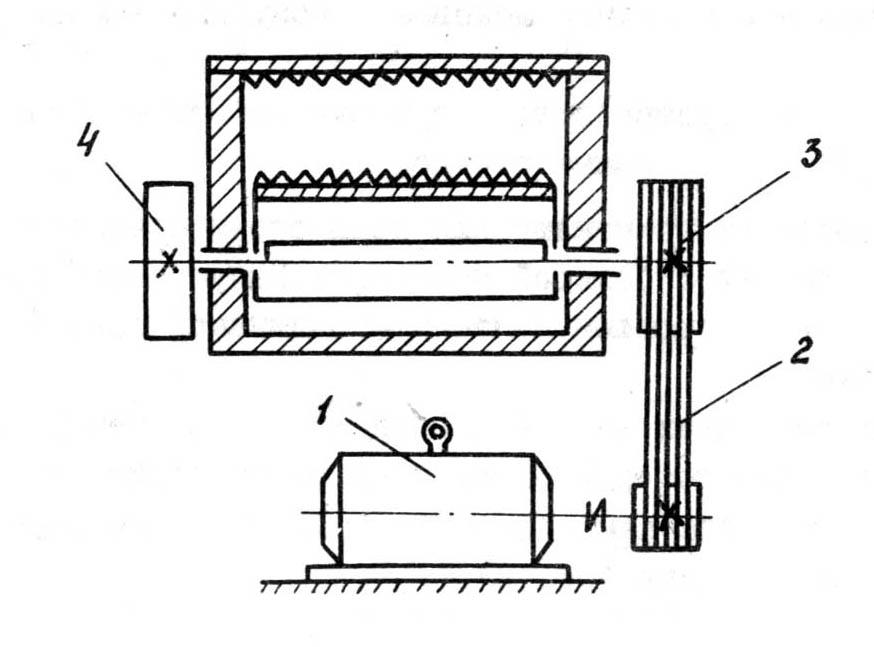

Рисунок 1 — Схема щековых дробилокНа рисунки 2 показана дробилка крупного дробления ЩКД 15-21 с длиной загрузочного отверстия (зева) дробилки 2100 мм и шириной 1500 мм для дробления горных пород крепостью 18-20 по шкале Протодьяконова. Станина дробилки состоит из восьми частей: передних и задних стенок коробчатого сечения и боковых ребристых плит. Нижняя передняя стенка имеет криволинейную поверхность с выпуклостью, направленной в сторону вогнутого участка подвижной щеки для увеличения длины параллельной зоны, что повышает производительность машины, срок службы этих стенок и улучшает условия разгрузки от продуктов размола. Подвижная щека 4 закреплена на оси 5 в двух подшипниках скольжения.

Рисунок 2 — Щековая дробилка ЩКД

Рисунок 2 — Щековая дробилка ЩКДДробящее пространство образуется дробящими щеками 1, 4 и боковыми стенками станины. Для предохранения от истирания щеки футерованы плитами с рифлением 2 и 5, а боковые стенки футерованы гладкими плитами. Плиты скрепляются со стенками болтами, на подвижной щеке футеровка дополнительно закреплена клином 14. Все футеровочные плиты выполняются для облегчения ремонта составными. Исполнительный механизм состоит из эксцентрикового вала 6, установленного в станине на подшипниках скольжения с баббитовой заливкой, стального цельно литого шатуна 8 с разъемной головкой и двух распорных плит 10, 12. Шатун устанавливается на эксцентриковой шейке вала в подшипниках скольжения с баббитовой заливкой. Распорные плиты выполнены составными для обеспечения удобства замены концевых частей при их износе. Распорные плиты своими торцами упираются в термически обработанные сухари 13 (вкладыши), установленные в щеках, шатуне и клиновом устройстве. Огромные до 20МН усилия не дают возможности осуществлять шарнирные разъемные соединения плит с щеками и шатуном. Поэтому для их замыкания используются силовые пружины 9, воздействующие через тягу 11 на подвижную щеку. Привод дробилки состоит из электродвигателя, шкива, клиноременной передачи, шкива с фрикционной муфтой и маховика с фрикционной муфтой 7.

Устройство фрикционной муфты показано на рисунки 3. Маховик (шкив) 1 свободно устанавливаются на подшипниках 9, расположенных на шлицевой втулке 7, закрепленной на валу 10. В шлицевые пазы втулки заходят ведущие диски 8 шкива (ведомые для маховика). Между ними располагаются соответственно ведомые диски 2 с наружными шлицами, входящими в шлицевой корпус муфты 11, жестко сболченный с маховиком (шкивом). Для сжатия дисков используются пружины усилия которых передаются на диски через крышку 3. Пружина разжимается плунжером 6, действующим на крышку со стороны противоположной действию пружины.

Рисунок 3 — Фрикционная муфта

Рисунок 3 — Фрикционная муфтаПеред запуском дробилки под плунжер через маслопровод 5 подается давление. Плунжер сжимает пружины и расцепляет диски. Затем включается электродвигатель и разгоняет один шкив до рабочей скорости. Под плунжером снимается давление масла и под действием пружин диски сцепляются и начинает вращаться эксцентриковый вал. По достижении рабочей скорости вала снимается давление под плунжером фрикционной муфты маховика и происходит сцепление дисков, позволяющее разогнать маховик до заданных оборотов.

Для регулировки разгрузочной щели используется упорный клин, в торец которого упираются отжимные болты. Между торцом станины и задней стенкой упорного клина заводится набор прокладок и после окончательной настройки разгрузочной щели положение клинового устройства фиксируется клином.

Крупные дробилки имеют две системы централизованной автоматической смазки. Станция густой смазки подводит масло к подшипникам приводного механизма, трущимся частям распорных плит и к опоре подвижной щеки через определенное время при помощи автоматического питателя. Жидкая система смазки подходит к опорам эксцентрикового вала и головке шатуна. Система состоит из бакаотстойника, основного и резервного шестеренчатых насосов, подающих масло из бака через фильтр-холодильник и систему труб к трущимся поверхностям. При снижении давления в подающих магистралях, привод дробилки обесточивается.

В конструкциях дробилок большое внимание уделяется устройствам, предохраняющим дробилку от перегрузок. В дробилках среднего дробления в качестве предохранителя используются как задняя распорная плита, так и шатун. При попадании в дробилку не дробимых тел задняя плита ломается и подвижная щека перестает качаться.

В случае применения составного шатуна роль предохранителя выполняет лежащая на матрице тарированная пластина, на которую через пробойник упирается передняя распорная плита. При увеличении нагрузки на распорную плиту свыше допустимого значения пробойник пробивает предохранительную пластину и опускается в матрицу, разъединяя распорные плиты и шатун. Для устранения перегрузки в приводе предусмотрено проскальзывание ремней или дисков фрикционной муфты.

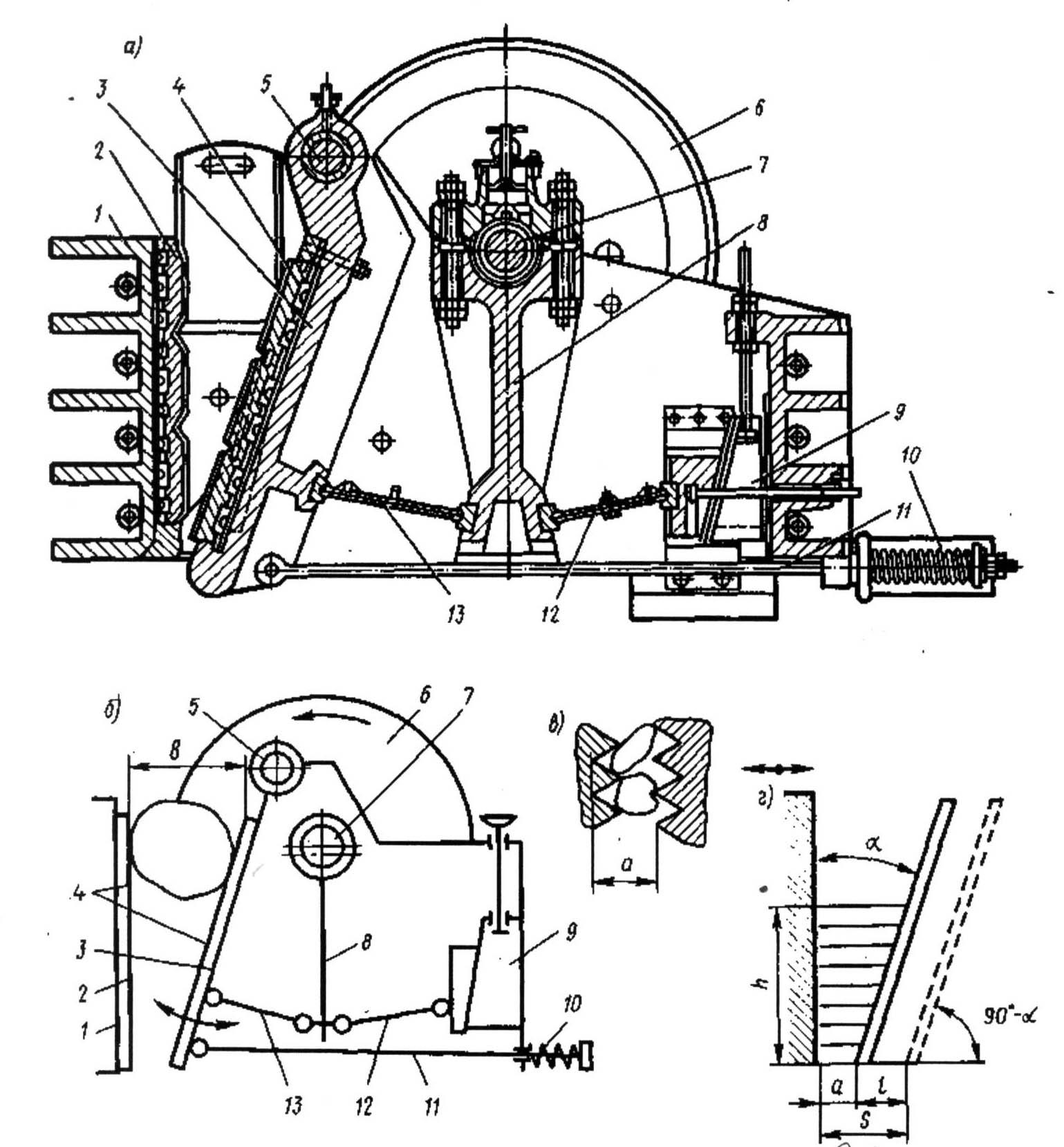

На рисунки 4 представлена конструкция щековой дробилки со сложным движением щеки. Подвижная щека 3 при данной схеме является одновременно шатуном, сидящим на роликовых подшипниках качения на эксцентриковом вале 4, также установленного на роликовых подшипниках. В нижней части подвижная щека упирается в распорную плиту 8. Кинематическое замыкание указанному четырехзвенному механизму придает пружина 6, воздействующая на систему через тягу 9. Клиновый механизм 7 с помощью винта 5 служит для регулировки размера разгрузочной щели.

Стальная станина дробилки усилена ребрами жесткости. Загрузочное отверстие футеровано по неподвижной 1 и подвижной 3 щекам и боковым стенкам 2.

Рисунок 4 — Дробилка со сложным движением щек

Вращение эксцентриковому валу передается от электродвигателя через шкив и клино-ременную передачу. Направление вращения маховика выбирается против часовой стрелки, чтобы в момент дробления щека двигалась вниз, ускоряя разгрузку продуктов размола и повышая производительность дробилки. По сравнению с дробилками с простым движением щеки данные дробилки позволяют дробить липкие и вязкие породы, имеют более высокую степень дробления при более равномерном выпуске продуктов дробления, обладают повышенной удельной производительностью, имеют более простую конструкцию. Однако кинематика движения подвижной щеки вызывает больший процент истирания кусков руды и, соответственно, дробящих плит.

Ниже приведены основные параметры отечественных щековых дробилок.

Расчет основных параметров щековых дробилок

Параметры дробилок с простым качанием щеки

Анализ характеристик крупности дробимой руды показывает, что в загрузочной полости при степени заполнения ψ = 0,3 — 0,6 содержатся руды крупностью:

- 0,8-0,85 В (В — ширина загрузной щели) — 4-6% от засыпаемого объема;

- 0,4-0,5 В — 11-15% от засыпаемого объема;

- 0,15-0,3 В — 70-85% от засыпаемого объема.

В этом случае для выбора параметров дробилки удобно по методике Л.С. Кохана представлять заполнение загрузочной полости условно шаровой загрузкой так, чтобы выполнялось соотношение

При таком выборе нагрузки крупность получаемых кусков при степени заполнения ψ = 0,59 — 0,595 будет:

- (0,8-0,85) В — 6 %;

- (0,43—0,5) В — 11,6%;

- до 0,3 В — 84%.

Сравнение заданных и полученных результатов показывает, что в количественном отношении выбор шаровой загрузки дает удовлетворительные результаты.

Используя предыдущую зависимость, определяем знаменатель прогрессии:

Ниже приведены расчетные параметры (в том числе номинальная степень дробления и знаменатель прогрессии) для дробилок разных типоразмеров:

Известно, что при крупном дроблении при изменении размера куска руды с Dz до продукта размером dz работа на его дробление определяется по зависимости

С другой стороны работа упругой силы Pz на пути Sz = Dz —dz вычисляется по формуле Az = PzSz/2. Приравнивая указанные зависимости, вычисляется усилие дробления любого Z-го куска

и полное усилие по всей загрузочной полости при номинальном размере разгрузочной щели ен равно по формуле Л.С. Кохана:

Для среднего дробления работа пропорциональна изменению поверхности кусков, и в этом случае полное усилие дробления при номинальной величине разгрузочной щели ен:

По полученной формуле расчитаны усилия дробилок ЩКД4х6, Щ КД6х9, ЩКД9х12. Для сравнения выше приведены экспериментальные усилия дробления руды прочностью σв = 200 МПа.

При изменении ширины разгрузочной щели е в интервале от ен до еmах усилие дробления:

Исследование шаровой модели загрузки показывает, что усилие вдоль щеки распределено линейно и центр давления находится от точки подвеса подвижной щеки на расстоянии LЦТ ≈ 0,44 ее длины.

В каждый момент времени полное усилие линейно зависит от размеров дробимых тел или пропорционально величине угла качания щеки а от угла а л, соответствующего ее переднему положению, до угла а к, соответствующего заднему конечному положению. Принимая отсчет углов а эксцетричного вала от вертикали в направлении против часовой стрелки, из кинематики дробилки определяют текущие значения усилия дробления:

и угла

Мощность дробления равна: Учитывая, что привод дробилки включает маховики, вычисляют среднюю цикловую мощность Ncp = 0,0027PeSnх, где Ре — усилие дробления, кН; S — ход подвижной щеки, м; nх — число ходов щеки.

Учитывая, что привод дробилки включает маховики, вычисляют среднюю цикловую мощность Ncp = 0,0027PeSnх, где Ре — усилие дробления, кН; S — ход подвижной щеки, м; nх — число ходов щеки.

Выше приведены расчетные значения мощности, удовлетворительно совпадающие с каталожными.

В расчетах основных параметров дробления выбор числа ходов или частоты вращения главного вала зависит от обеспечения при дроблении наибольшей производительности. При каждом ходе щеки дробится объем руды, заключенный между крайними положениями щеки

При этом из дробильной массы выпадает столб высотой Н=0,204Dmax для мелких и средних дробилок и Н=0,31Dmax для крупных. Свободное падение продукта происходит под действием силы тяжести на пути h за время t, т. е. h = 0,5gt2 и определяет оптимальную скорость дробилок для мелкого и среднего дробления

и для крупного дробления

К основным параметрам механического режима дробилок относится производительность. Она определяется объемом ΔV и числом ходов. Для дробилок среднего и мелкого дробления производительность

для дробилок крупного дробления

Расчетная производительность практически не отличается от проектной. Необходимо учитывать, что реальная производительность зависит от влажности и физических свойств руды.

Параметры дробилки со сложным качанием щеки

Особенность движения подвижной щеки дробилки — различные траектории движения каждой точки вдоль ее высоты. Практически любая точка описывает эллиптическую кривую, большая ось которой равна двум радиусам эксцентриситета r и направлена по высоте щеки, а малая изменяется от 2r на верхней кромке щеки до минимальной на нижней кромке. Ход по горизонтали Z куска руды

Используя полученное соотношение, вычисляют параметры дробилки со сложным движением щеки:

Полное усилие дробления аналогично приведенному выше расчету для дробилок с простым качанием щеки

(первая цифра для дробилок ЩС 25×40, ЩС25×90 и ЩС 40×90, вторая — для остальных дробилок и зависит от числа кусков руды, размещаемых по длине подвижной щеки, что определяет центр давления lц.т.= 0,716 — 0,735lN, где lN — длина щеки.

Дифференцируя зависимость хода щеки дробилки по времени, рассчитывают скорость перемещения и затем текущую мощность процесса дробления

При маховичном приводе дробилки средняя мощность равномерно распределяемая по циклу

Производительность дробилки определяется объемом дробимой руды между крайними положениями подвижной щеки. Производительность дробилок ЩС25×40, ЩС 25×90 и ЩС 40×90 (с шириной щели В ≤ 60 мм) определяется зависимостью

Расчётно-лабораторная работа № 9 по дисциплине «Строительные машины»

12

МИНИСТЕРСТВО ОБРАЗОВАНИЯ и НАУКИ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Тольяттинский Государственный Университет

Кафедра “ Промышленное и гражданское строительство”

Тема: «Изучение работы щековых дробилок,

определение их производительности»

Методическое руководство по выполнению работы

Тольятти, 2008

Цель работы: Изучить устройство щековых дробилок, кинематические схемы их приводов, особенности рабочих процессов дробления нерудных материалов, порядок определения основных параметров дробилок, включая их производительность.

Исходная информация

Машины для дробления нерудных материалов по принципу действия и устройству рабочих органов подразделяются на следующие классы: щековые, конусные и валковые дробилки; вибромельницы и шаровые мельницы; бегуны.

Щековые дробилки применяют для крупного и среднего дробления горных пород средней и высокой прочности. Выпускаются щековые дробилки двух типов: с простым движением подвижной щеки и со сложным движением.

Схема щековых дробилок:

а – с простым движением подвижной щеки;

б – со сложным движением подвижной щеки.

Основные части

1 – неподвижная щека; 2 – подвижная щека; 3 – рабочая поверхность;

В щековых дробилках материал раздавливается между неподвижной и подвижной щеками, которые называются плитами.

Привод большинства камнедробилок состоит из электродвигателя и клиноременной передачи.

Кинематическая схема щековой дробилки Основные части

1 – электродвигатель; 2 – приводные ремни;

3 – шкив-маховик; 4 – маховик.

Шкив-маховик и маховик установлены на валу через фрикционные муфты, что создает возможность пробуксовки маховика и шкива при превышении предельного значения крутящего момента и предотвращает поломку деталей дробилки при перегрузках. Шкив-маховик и маховик играют роль аккумуляторов кинетической энергии для преодоления пиковых рабочих сопротивлений.

Щековая дробилка с простым движением подвижной щеки работает следующим образом. Крутящий момент от электродвигателя передается клиноременной передачей на эксцентриковый вал. Вал приводит в движение шатун, шатун – распорные плиты, которые передают движение подвижной щеке. Щека совершает на оси маятниковые колебания. Нижний конец щеки проходит

больший путь, чем верхний. Путь, который проходят щеки, называется рабочим ходом. Неравномерность рабочего хода по длине щеки обуславливает в продуктах дробления повышенный процент лещадных (плоских) частиц камня, что является недостатком конструкции. Следует стремиться получать продукты дробления, близкие к кубической форме. Это обеспечивает равнопрочность кусков щебня.

Щековая дробилка с простым движением щеки

а – конструктивная схема;

б – кинематическая схема;

в – схема прохождения материала через разгрузочную щель;

г – схема для определения производительности щековой дробилки.

Основные части

1 – сварной корпус дробилки; 2, 3 – неподвижная и подвижная щеки;

4 – дробящие плиты с вертикальным рифлением;

5 – ось качания подвижной щеки; 6 – шкив-маховик; 7 – эксцентриковый вал;

8 – шатун привода подвижной щеки; 9 – клиновой упор регулировочного устройства; 10, 11 – тяга с пружиной обратного движение подвижной щеки;

12, 13 – распорные плиты механизма качания подвижной щеки;

Рабочие поверхности дробящих плит и боковые стенки корпуса дробилки образуют камеру дробления. Дробящие плиты устанавливают так, чтобы выступы одной располагались против впадин другой.

Режим работы дробилки изменяется регулировкой входной щели с помощью клинового или иной конструкции регулировочного устройства. Выходную щель замеряют между вершиной и впадиной дробящих плит в момент наибольшего удаления подвижной щеки. При вращении эксцентрикового вала подвижная щека совершает качательное движение (подобно маятнику). За один оборот эксцентрикового вала подвижная щека, приближаясь к неподвижной, совершает рабочий ход (дробление) и холостой ход, при котором продукт дробления выпадает через разгрузочную щель. Для щековых дробилок с простым движением щеки наиболее характерным видом разрушения материала является раздавливание, раскалывание и излом. Поэтому их применяют для крупного и среднего дробления высокопрочных пород на первичной стадии дробления. Ширина разгрузочной щели составляет 40…120

В щековой дробилке со сложным движением подвижной щеки, где подвижная щека 1 установлена не на оси 2 , а на эксцентриковом валу, а шатун и вторая распорная плита отсутствуют.

Принцип работы щековой дробилки и ее устройство

Сегодня во многих отраслях промышленности и на производствах используются измельченные твердые материалы — камень, бетон, разные горные породы и даже металл. Процесс получения мелких фракций из крупных кусков называется дроблением. И для дробления камня применяется специальное оборудование — дробилки.

Дробилки могут иметь самое разное устройство. Они различаются по принципу работы, сконструированы на основе разных схем и чертежей. Одной из разновидностей дробилок является щековая. О ее устройстве и поговорим далее.

Принцип работы щековой дробилки

Принцип работы щековой дробилки заключается в том, что твердые материалы измельчаются при помощи сжатия двух поверхностей — щек. Одна щека является неподвижной, она надежно зафиксирована. Вторая поверхность является подвижной, она приводится в движение при помощи специального механизма. Если посмотреть на схему щековой дробилки, то можно увидеть, что поверхности расположены под углом друг к другу.

Схема работы щековой дробилки

Технические характеристики предполагают возможность дробления даже крупных кусковых материалов. Подвижная щека совершает возвратно-поступательные движения. В результате изменяется угол между поверхностями дробилки. При максимальном отводе щек крупные куски камня или бетона опускаются, а мелкие, которые уже были измельчены, падают еще ниже. Таким образом за рабочий цикл в щековой дробилке можно добиться равномерного измельчения твердых материалов.

Череж щековой дробилки

Чертеж большинства щековых дробилок предполагает возможность регулировки расстояния между рабочими поверхностями. Благодаря этому в установке можно измельчать материалы с разной начальной фракцией и на выходе получать крошку с различными по размеру кусками.

В зависимости от устройства щековой дробилки она может использоваться для дробления фракций:

- крупных,

- средних,

- мелких.

Линейные размеры твердых кусков для дробления могут доходить до 1,5 м. При этом для небольших щековых дробилок технические характеристики предусматривают измельчение до фракций размером 1 см.

Одной из важных характеристик щековых дробилок является максимальная степень дробления. Этот технический показатель указывает на то, во сколько раз измельченные куски будут меньше первоначальных. У щековой дробилки с максимальной производительностью степень дробления может доходить до восьми, хотя на практике у большинства установок этот показатель составляет от 3 до 6. Он меньше у машин, предназначенных для измельчения горных пород, а вот у дробилок для бетона и цемента приближается к шести.

Учитывая устройство и принцип работы щековых дробилок, понятно, что наиболее сильному износу подвержены щеки. Обычно они имеют ребристую, рифленую поверхность, что обеспечивает наилучшее измельчение камня, бетона и т.д. Регулярно обновляя запчасти для дробилок и устанавливая новые щеки, можно добиться максимальной производительности — и получать на выходе измельченные материалы прогнозируемого качества.

Вам будет интересно:

Дробилка для кукурузы: быстрое отделение зерна от початков

Тракторы John Deere оснащаются «полевой лабораторией» для внесения удобрений

Новая версия подземного погрузчика Cat R2900

Бульдозер гусеничный: как выбрать надежную технику

Какие бывают трактора: фото, классификация и виды

Самое интересное о спецтехнике читайте в разделе «Новости спецтехники»!

Щековые дробилки: виды, конструктивные особенности, сферы применения щековых дробилок

16.06.2019

Материалы, полученные методом дробления горных пород, шлаковых и других продуктов пользуются высокой востребованностью в разных сферах жизнедеятельности. Щековая дробилка – универсальное оборудование, которое активно используется для измельчения твердых материалов и выдает готовое сырье с размерами от 10 до 1500 миллиметров.

Конструкция щековых дробилок

Щековые – это такие дробилки, в которых измельчение материала осуществляется специальными щеками (плоскими поверхностями). Одна из поверхностей неподвижная. Процесс дробления осуществляется за счет возвратно-поступательных движений второй щеки.

Есть отдельные модели, в которых обе щеки выполняются подвижными. Такие конструкции существенно упрощают процесс обработки породы, обеспечивают высокое качество дробления. Линия сортировки отбирает измельченный материал по фракциям.

Основные характеристики и расчеты щековых дробилок

К числу основных технических характеристик щековых дробильных установок относят:

-

величина угла захвата, образуемого неподвижной и подвижной поверхностями. При чрезмерно большом угле куски породы могут выскакивать из входного отверстия, при маленьком – недостаточной будет степень измельчения;

-

размеры приемного отверстия, от которых зависит крупность подаваемого материала;

-

габариты выходного отверстия, определяющие размеры фракций готового продукта.

Чтобы дробилка максимально соответствовала производственным потребностям, следует предварительно провести расчет параметров и самой конструкции оборудования. При расчете учитываются следующие данные:

-

оптимальный типоразмер машины;

-

производительность установки;

-

прочность материала;

-

крупность кусков подлежащего обработке материала;

-

требуемые размеры готового продукта.

Расчеты позволяют правильно выбрать ширину входного и выходного отверстий, определить угол захвата, частоту вращения и величину хода подвижной поверхности.

Принцип работы щековой дробилки

Процесс дробления щековыми дробилками состоит из следующих этапов:

-

загрузка сырья. Подлежащий измельчению материал подается в клиновидную камеру дробления, за счет чего крупные куски остаются вверху, а мелкие располагаются внизу;

-

дробление. Измельчение породы осуществляется плитами с продольным рифлением. Мелкие фракции под действием силы тяжести перемещаются вниз, крупные подвергаются повторному раздроблению до получения нужных размеров;

-

устранение металлических вкраплений. Отдельные модели оснащены магнитными сепараторами, которые удаляют из материала металлические элементы;

-

разгрузка. Когда измельченные кусочки способны пройти сквозь выходное отверстие, они выходят из дробильной камеры. Для оперативной разгрузки некоторые модели оснащаются ленточными скоростными конвейерами.

Для дробления высокопрочных пород лучше использовать установки, в которых подвижными являются две щеки.

Устройство и принцип работы щековой дробилки

На видео можно увидеть, как устроены щековые дробилки и особенности работы оборудования.

Для каких целей применяются дробилки щековые

Область применения установок широка и предусматривает работу с разными породами. В основном используют машины для размельчения щебня и камня.

В горнорудной промышленности машины пользуются востребованностью для раздробления твердых горных пород. В строительной сфере оборудование используют для измельчения известняка, кирпича, застывшего бетона. Легко справляются машины также со стеклом и керамикой.

Типы щековых дробилок

По способу установки и передвижения дробильные установки могут быть стационарными и мобильными (на гусеничном и колесном шасси).

По конструктивным особенностям установки бывают:

-

с простым движением щеки по дуге окружности. Материал измельчается посредством раздавливания;

-

со сложной траекторией (по дуге эллипса) подвижной поверхности. Измельчение осуществляется способом истирания и раздавливания;

-

с двумя подвижными щеками, движущимися по сложной траектории. Как и в предыдущем варианте раздробление происходит путем раздавливания и истирания.

В зависимости от выдаваемых фракций конечного продукта дробилки классифицируются на три вида: мелкого, среднего и крупного дробления.

Преимущества щековых дробилок

Дробильным агрегатам щекового типа характерны следующие преимущества:

-

простота конструкции;

-

высокая износоустойчивость понижает затраты на эксплуатацию и обслуживание машин;

-

легкий монтаж и возможность транспортировки благодаря небольшим габаритам установок;

-

эффективность и стабильность работы агрегаты сохраняют при любых погодных условиях;

-

точность и плавность регулировки ширины щели обеспечивает шкала, а гидропривод отвечает за регулировку разгрузочного отверстия;

-

охватывающая форма неподвижной щеки способствует более длительному периоду эксплуатации оборудования;

-

непрерывную подачу масла обеспечивает централизованная система смазки.

К недостаткам относят то, что все щековые установки дают продукт с преизбытком лещадных зерен, не подлежащих более мелкому раздроблению, а также невозможность применять дробилки для работы с эластичными и вязкими материалами: полимерами, деревом и некоторыми сплавами.

Производительность дробилки

Применяют щековые дробилки для размельчения пород до 320 Мпа. Но чтобы производственный процесс был действительно эффективным, то при выборе конкретной модели дробильной установки следует обращать внимание на ее производительность.

Зависит производительность от разных показателей:

-

твердости и размеров исходного сырья;

-

размера загрузочного и разгрузочного отверстий;

-

влажности дробимого продукта;

-

угла захвата;

-

частоты вращения вала и других критериев.

Качественные, высокопроизводительные специализированные щековые дробилки собственного производства с доставкой по России предлагает «Завод горных машин». На сайте производителя представлены разные модели оборудования, которые между собой отличаются производственными мощностями, техническими характеристиками и дополнительными функциями.

Также в компании предложен широкий выбор комплектующих узлов и деталей для дробилок: подшипники, распорные и дробящие плиты, валы, пружины, футеровки и другие изделия.

На все запчасти и дробильные агрегаты «Завод горных машин» предоставляет гарантии. Прямое сотрудничество с производителем позволяет приобрести качественное оборудование и комплектующие к нему с минимальными затратами.

← назад к списку новостей

Рабочие элементы щековых дробилок. Принцип действия| ООО «СамЛит»

Рабочими элементами щековых дробилок являются две щеки (рис. 1): неподвижная 1 и качающаяся 2. Щеки образуют пасть. Материал поступает в пасть сверху. При сближении щек куски материала разрушаются, а при расхождении измельченный материал высыпается через нижнюю щель пасти.

Подвижную щеку подвешивают на оси за верхний конец как показано на рис. 1, а, б, в и е, либо за нижний — рис. 1, г и д.

При верхнем подвесе наибольший размах совершает нижний конец подвижной щеки. Ширина щели в процессе работы дробилки изменяется. Гранулометрический состав выходящего через эту щель измельченного материала различен.

Рис. 1. Варианты подвеса и привода подвижной щеки:

а — верхний подвес и вертикальный шатун; б — верхний пол вес на эксцентриковом валу; в — верхний подвес и горизонтальный шатун; г — нижний подвес и вертикальный шатун; 0 — нижний подвес и горизонтальный шатун; е — верхний подвес двусторонней щеки и вертикальный шатун; е — эксцентриситет.

При нижнем подвесе наибольшее качание совершает верхний конец подвижной щеки. Нижний конец щеки зафиксирован осью, поэтому ширина выходной щели остается постоянной. Это позволяет получать продукт с более однородным гранулометрическим составом. Однако в результате постоянства ширины выходной щели создаются застойные зоны в нижней части пасти дробилки. Это затрудняет выход измельченного материала, снижает производительность и повышает расход энергии на единицу готового продукта. Поэтому щековые дробилки с нижней опорой подвижной щеки изготовляют небольшой производительности и применяют в основном для исследовательских целей.

Наиболее широкое распространение получили щековые дробилки с вариантами подвеса и приводами подвижной щеки, показанными на рис. 1, а и б.

На рис. 2 представлена щековая дробилка с верхним подвесом и простым качанием подвижной щеки (см. схему рис. 1, а), передняя стенка щековой дробилки условно снята.

Рис. 2. Щековая дробилка с верхним подвесом и простым качанием щеки:

1 — станина; 2 — броневые плиты; 3 — распорные клинья; 4 — подвижная щека; 5 — ось качания щеки; 6 — маховик; 7 — эксцентриковый вал; 8 — шатун; 9 — подъемный винт; 10 — подвижной клин; 11 — упорный клии; 12 — нажимные плиты; 13 — тяга.

Дробилка состоит из литой или сварной станины 1, броневых плит 2, подвижной щеки 4, подвешенной на оси 5, маховика 6, шатуна 8, установленного на эксцентриковом валу 7, винта 9 для подъема клина 10, нажимных плит 12 и тяги 13, обеспечивающей контакт между подвижной щекой, нажимными плитами, шатуном и упорным клином 11. Зоной измельчения является пасть, образованная передней торцевой и боковыми стенками станины и подвижной щекой. Для уменьшения износа станины и подвижной щеки, а также для измельчения материала на рабочие поверхности устанавливают броневые плиты 2 и клинья 3. Плиты и клинья изготовляют из износостойкой стали или закаленного чугуна.

Наибольшему износу подвергается нижняя часть зоны измельчения плиты. Для увеличения срока службы эти плиты изготовляют таким образом, чтобы по мере износа нижней части плиты ее можно было перевернуть верхним концом вниз. Сечение рабочих плоскостей этих плит изготовляют с продольными выступами треугольной формы.

Процесс разрушения материала происходит в период движения подвижной щеки в направлении неподвижной. При обратном ходе измельченный материал высыпается через нижнюю щель.

Рис. 3. Нажимные плиты:

a — ослабленная; б — со срезом заклепок; в — с ослабленными планками.

Крупность получаемого материала регулируют, изменяя ширину выходной щели с помощью специальных клиньев 10, 11 и винта 9, либо заменяя одну из нажимных плит 12. Чтобы избежать поломки сложных и дорогостоящих деталей машины при случайном попадании в нее посторонних предметов (куски рельс, кувалды и т. п.), предусматривают преднамеренный выход из строя простейших деталей. В щековой дробилке такой деталью является одна из нажимных плит (рис. 3), которая при перегрузке ломается, либо, если плита клепаная, срезаются заклепки. Плиты с клепками предпочтительнее, так как после поломки их можно использовать повторно.

На рис. 4 показана щековая дробилка с верхним подвесом щеки. Верхний ее конец посажен непосредственно на эксцентрик приводного вала, нижний опирается на нажимную плиту 12 и подтягивается к ней тягой 10 через пружину 9. При такой схеме установки щеки верхний ее конец совершает круговое движение, а нижний — по дуге радиуса, равного длине нажимной плиты. Суммарное движение щеки является сложным, поэтому дробилка получила название дробилки со сложным качанием щеки.

Рис. 4. Щековая дробилка с верхним подвесом подвижной щеки на эксцентриковом валу (разрез):

1 — станина; 2 — броневые плиты; 3 — распорные клинья; 4 — подвижная щека; 5 — эксцентриковый вал; 6 — маховик; 7 — подъемный винт; 8 — подвижной клин; 9 — натяжная пружина; 10 — тяга; 11 — упорный клин; 12 — нажимная плита.

В то время как верхняя часть щеки движется в направлении неподвижной щеки и разрушает крупные куски материала, ее нижняя часть отходит от неподвижной щеки, освобождая выход измельченному материалу, и, наоборот, когда верхняя часть отходит от неподвижной щеки и измельченный материал опускается вниз, нижняя часть приближается к неподвижной щеке и дополнительно разрушает материал.

В щековой дробилке с простым качанием щеки (см. рис. 1) на один рабочий ход приходится один холостой. Это создает неравномерность работы дробилки и ее привода. Подвижная щека, а следовательно, все детали дробилки нагружены только во время движения подвижной щеки к неподвижной, т. е. когда идет разрушение измельчаемого материала. При возвратном движении щека никакой нагрузки не несет. Таким образом, подвижная щека имеет рабочий и холостой ходы. Холостой ход подвижной щеки уменьшает рабочее время дробилки почти в два раза, и чтобы выровнить нагрузку на двигатель и на рабочие части машины, необходимо установить на приводном валу массивный маховик. Маховик аккумулирует энергию во время холостого хода щеки и отдает ее во время рабочего. Это смягчает неравномерность нагрузки на двигатель и детали, но не устраняет основного недостатка машины — холостого хода щеки.

Были предприняты попытки создать щековую дробилку без холостого хода щеки (см. рис. 1, е), но такие машины оказались громоздкими и в технике измельчения не получили распространения.

В щековой дробилке со сложным качанием щеки холостой ход отсутствует. При отходе верхней части щеки работает нижняя, а при отходе нижней — работает верхняя. Это уменьшает неравномерность работы дробилки и ее привода. Так как подвижная щека движется не только в направлении неподвижной щеки, но и вдоль собственной оси, то к прямому раскалывающему действию выступов броневых плит добавляется разрезающее. Это облегчает процесс разрушения материала, но увеличивает износ плит.

Существенным недостатком этих дробилок является то, что усилия дробления передаются непосредственно эксцентрику приводного вала. Это затрудняет создание дробилок больших размеров и применение их для крупного дробления.

П.М. Сиденко

Измельчение в химической промышленности

(Глава II. Измельчители раскалывающего и разламывающего действия)

применение, конструкция, принцип действия, виды щековых дробилок, плюсы и минусы использования Drobix.ru

Щековая дробилка – специальная машина, посредством которой обеспечивается механическое дробление твердых материалов. Осуществляется дробление путем раздавливания куска между поверхностями.

Принцип действия щековой дробилки

Горная порода подается в полость, где она подвергается воздействию двух плит, достаточно массивных. Одна из плит щековой дробилки в автоматическом режиме совершает поступательно-вращательное движение, таким образом, способствуя разрушению материала. Пластина, которая располагается в неподвижном положении, называется соответственно неподвижной щекой, а вторая – подвижной.

Размер подаваемого материала строго ограничен расположенным в верхней части конструкции отверстием. Непосредственно при сближении двух щек, материал размельчается, после чего попадает наружу через расположенное в нижней части отверстие. Осуществляется калибровка материала посредством размера нижнего отверстия. После прохождения соответствующего дробления, материал подается на центральную линию сортировки, где в дальнейшем и разделяется по размерам фракции. Может применяться конечный продукт и в многофракционном виде, в зависимости от необходимости технологического процесса и особенностей производства.

Конструкция

Щековые дробилки классического, простого движения имеют щеку, монтированную непосредственно на неподвижно закрепленную ось. Плиты упираются шарнирно в нижней части шатуна, при этом одна из плит упирается в щеку, другая – в регулировочное устройство. Одним из элементов конструкции является эксцентриковый вал, посредством которого щека получает вращение.

Конструкция щековой дробилки предусматривает нахождение двух плит, одна из которых выполняется надежно закрепленной, вторая же наоборот, подвижной, следовательно, подвергает материал воздействию. В отдельных модификациях, выполняются подвижными обе щеки, что значительно упрощает обработку камня, гарантирует высокое качество дробления, подготовки материала. На выходе из оборудования располагается линия сортировки, посредством которой дробленый камень отбирается, в зависимости от фракции.

Отдельного внимания заслуживает дробилка, имеющая сложное движение. В ней щека подвижного типа располагается непосредственно на приводном валу, его эксцентричной части. Подвижная щека в нижней части располагается вплотную к распорной плите. Другой же конец плиты будет конструктивно опираться на расположенное в конструкции устройство регулировки. Могут иметь конструктивные различия и другие модификации, в зависимости от способа монтажа, по технологическому назначению и ряду других факторов.

Область применения

Область применения оборудования предусматривает работу с разным материалом. Наиболее часто используется щековая дробилка специально для измельчения камня, а также щебня, что позволит получить материал необходимой фракции. В строительстве агрегат нашел применение для измельчения различных материалов, таких как кирпич, известняк, которые необходимо в дальнейшем использовать для подготовки фундамента, укладки дорожного покрытия и ряда прочих изделий.

Актуальным решением станет применение подобного оборудования для измельчения угля, старого бетона, которые могут использоваться в дальнейшем повторно. С недавнего времени оборудование активно используется при необходимости измельчить стекло. Стекло может дробиться до мельчайшей фракции, что позволит использовать повторно данный материал, для получения требуемой консистенции.

Виды щековых дробилок

Отличается оборудование по способу установки на шасси, возможностям перемещения на следующие типы:

- Стационарные дробилки – предусматривают установку в помещениях, на производственных объектах, где важно выполнять работу с крупными изделиями.

- Мобильные дробилки – могут легко транспортироваться, при этом работают с камнями небольшого размера.

- Колесные дробилки – устанавливается оборудование на колесное шасси, может передвигаться на транспортном средстве к новому месту выполнения работ.

- Гусеничные дробилки – смонтированы на гусеничное шасси, отличаются большим весом и могут быть транспортированы в пределах строительного участка.

Стационарные щековые дробилки

Мобильные щековые дробилки

Классификация по способу крепления щеки

По способу крепления щеки предусмотрена классификация дробилок на подвес нижнего и верхнего типа, что влияет на эксплуатацию оборудования и продуктивность выполнения дробления. В частности, первый тип относится к числу простых элементов, второй к сложным, что следовательно позволит регламентировать выбрать наиболее оптимальную конструкцию системы, агрегат, относительно конкретных типов выполняемых работ. Первый вариант оборудования отличается легкостью в обслуживании и выполнении ремонта, что следовательно, сделает его оптимальным решением для частого использования в качестве строительного оборудования.

Особенности классификации по технологическому назначению

При необходимости выполнить строительство различных объектов, утилизацию материала крупного размера можно выполнить по двум типам дробления. В частности, это крупный, либо первичный, второе это среднее, вторичное дробление, которое актуально при необходимости создания фракции нужного типа. Широкое применение нашло данное оборудование в рамках производства, в промышленности, где может использоваться для получения незначительного материала. Отличается оборудование по конструктивному признаку, имеют сложную механическую цепочку.

Особенности классификации по кинематической схеме

Принципиально отличаются щековые дробилки по имеющейся кинематической схеме расположенного в составе конструкции агрегата механизма привода. Предусмотрено два типа конструкции, первая их которых отличается простым, вторая сложным движением. Простая конструкция отличается возможностью дробления материала в крупных фракциях, вторая же позволит осуществить аналогичную операцию, только подразделяя камень уже на более мелкие составляющие. Стоит отметить, простую конструкцию значительно проще обслуживать, чему способствует особенность исполнения. Сложные агрегаты потребуют использования специальных инструментов, оборудования для диагностировки. Техническое обслуживание выполняется в более краткие сроки, установленные регламентом.

Щековые дробилки — Дробильное оборудование

Автор Admin На чтение 8 мин. Просмотров 182 Опубликовано

Дробление в щековых дробилках совершается между двумя прямоугольными плитами — щеками, одна или обе из которых совершают колебательное движение. По характеру движения рабочего органа — подвижной щеки — дробилки бывают с простым и сложным движением подвижной щеки.

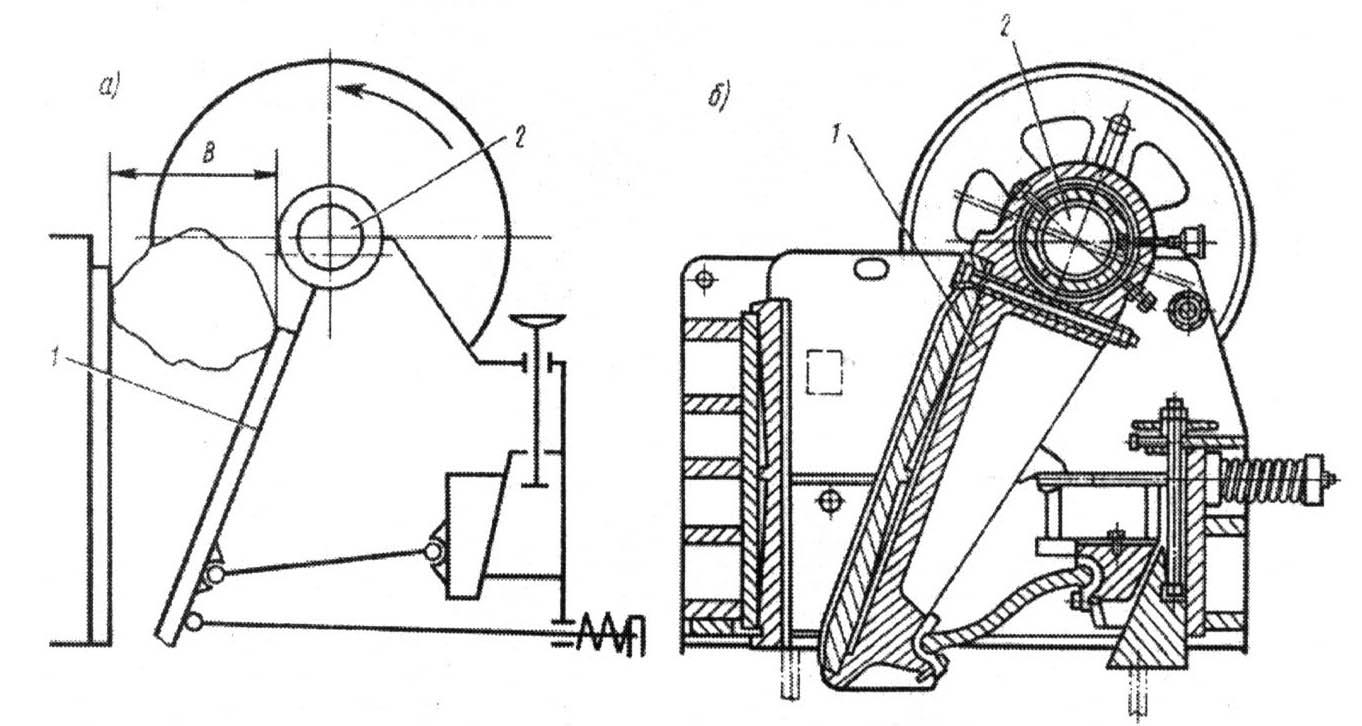

При простом движении подвижная щека 3 (рис. 6, а) подвешена на оси 2 и при работе каждая точка щеки движется по дуге окружности, т. е. щека совершает простое движение.

При сложном движении подвижная щека 3 (рис. 6,б) установлена на эксцентриковом валу 4 и при работе точки ее рабочей поверхности движутся по замкнутым траекториям. На рисунке приведены составляющие хода подвижных щек в вертикальном и горизонтальном направлениях. За базу сравнения принята величина хода нижней части подвижной щеки 3 в перпендикулярном направлении к неподвижной 1, обозначенное X. Величина хода верхней части подвижной щеки в горизонтальном направлении у дробилок с простым движением составляет 0,5Х, а у дробилки со сложным 1,5Х Это обеспечивает последней более эффективное дробление материала в верхней зоне и способствует повышению производительности. Вертикальные составляющие хода у дробилок со сложным движением в верхней и нижней зонах больше в 10…15 раз. Это приводит к быстрому износу рабочих органов и не позволяет применять их на дроблении абразивных и особо — прочных материалах.

Дробилки с простым движением щеки. Разрушение камней происходит в камере дробления А, которая образована передней стенкой станины 1 (рис. 7) (неподвижной щекой), подвижной щекой 3 и боковыми стенками станины. Камера дробления книзу сужается.

Рис. 6. Кинематические схемы щековых дробилок с простым

(а) и сложным (б) движением: 1,3 — неподвижная и подвижная щеки, 2 — ось, 4 — эксцентриковый вал

Горизонтальное сечение камеры дробления в верхней самой широкой ее части называется приемным отверстием дробилки. Размер приемного отверстия (рис. 8) LB (длина L, ширина В) — главный размер дробилки, определяющий ее параметры.

Рис. 7. Щековая дробилка с простым движением щеки: 1 — станина, 2 — боковая футеровка, 3 — подвижная щека, 4 — ось, 5 — эксцентриковый вал, 6 — шатун, 7 — пружина, 8 — тяга, 9 — регулировочное устройство, 10, 11 — задняя и передняя распорные плиты, 12, 13 — дробящие плиты подвижной и неподвижной щек, 14 — прокладка

Куски исходного материала подаются в дробилку сверху через приемное отверстие и захватываются щеками в верхней зоне камеры дробления. При сближении щек происходит цикл сжатия — куски разрушаются. Затем подвижная щека 3 отходит от неподвижной, разрушенные куски освобождаются от давления щек и под действием сил тяжести перемещаются в нижние зоны камеры дробления до тех пор, пока не застрянут в ее более узкой части. После этого наступает новый цикл сжатия. Так происходит многократно до тех пор, пока камень не выпадет снизу из камеры дробления через нижнее самое узкое сечение камеры дробления — выходную щель. Выходную щель характеризуют одним показателем — шириной b (см. рис. 6). От ширины выходной щели зависят конечная крупность продукта дробления и производительность дробилки. Второй размер щели — длина — равен длине приемного отверстия. Ширина выходной щели указывается в технологической документации по режиму работы дробилки, устанавливают ее после монтажа перед пуском дробилки.

Подвижная щека 3 (см. рис. 7) —основной рабочий орган щековых дробилок — литая, коробчатой формы. В верхней части щеки крепится ось 4, а в нижней имеются паз для установки распорной плиты 11 и прилив для крепления тяги 8 замыкающего устройства.

На подвижной и неподвижной щеках устанавливают дробящие плиты 12 η 13 с рифленой рабочей поверхностью. Рифления (продольные выступы) повышают эффективность дробления и защищают щеки от абразивного износа. Дробящие плиты — сменные детали дробилок. В одной и той же дробилке могут быть использованы дробящие плиты с разным типом и размером рифлений. В дробилках с большими выходными щелями целесообразно применять более крупные рифления. Типы дробящих плит, которые могут быть использованы в данной дробилке, указываются в технической документации. Для дробилок с простым движением их делают составными: для верхней и нижней зон камеры дробления. Причем размеры и форма составных плит, различны. Для подвижной щеки в нижней зоне используют плиты с криволинейным профилем, в верхней — с прямолинейным.

При монтаже дробящие плиты устанавливают на специальные выступы в нижней части щек, а сверху притягивают клиньями. Они .должны плотно прилегать к подвижной и неподвижной щекам и работать с ними как одно целое. Неплоскостность опорной поверхности плит не должна превышать 2 мм на метр длины.

Дробящие плиты изготовляют из высокомарганцовистой стали, характеризующейся высокой износостойкостью, а также способностью к упрочнению в холодном состоянии в результате наклепа.

На станине 1 монтируются основные узлы дробилки. Станина собрана из отдельных литых элементов: задней, передней и боковых стенок. Боковые стенки ребристые, а задняя и передняя коробчатой формы. В боковых стенках имеются отверстия для осмотра трущихся поверхностей распорных плит и гнезда для установки подшипников главного вала и подвижной щеки. В зоне камеры дробления боковые стенки защищены от абразивного износа боковой футеровкой 2.

Рис. 8. Схема привода щековой дробилки: 1 — щековая дробилка, 2,6 — главный и вспомогательный электродвигатели, 3 — ведущий шкив, 4 — муфта, 5 — редуктор

Качательное движение подвижной щеке передается от шатуна 6, который превращает вращательное движение главного вала в возвратно-поступательное. Шатун состоит из двух основных частей: крышки и корпуса, стягиваемых болтами при сборке с главным валом. В нижней части шатуна имеются два поперечных паза для установки распорных плит 10 и 11, служащих для передачи движения от шатуна подвижной щеке. Колебательное движение шатуна передается концам распорных плит. При движении шатуна вверх угол между плитами увеличивается и они раздвигаются и отталкивают подвижную щеку — совершается ход сжатия. При движении шатуна вниз расстояние между концами распорных плит уменьшается и подвижная щека отходит — совершается ход разгрузки.

Вторым концом распорная плита 10 упирается в задний упор регулировочного устройства 9. Задний упор с помощью гидроцилиндров, закрепленных в задней стенке станины, перемещают в направляющих для изменения ширины выходной щели при настройке дробилки, а также при установке новых дробящих плит. Фиксируют размер выходной щели установкой прокладок 14 между задним упором и задней стенкой станины. В рабочем состоянии задний упор и прокладки прижаты к задней стенке станины клиньями.

Щековые дробилки — это машины цикличного действия. В таких машинах для равномерного распределения нагрузки на привод и выравнивания частоты вращения главного вала устанавливают маховики. По концам главного вала установлены два маховика, один из которых выполняет функцию ведомого шкива. Маховики связаны с главным валом дробилки с помощью фрикционных муфт и посажены на вал на подшипниках скольжения. Такая конструкция соединения обеспечивает защиту деталей дробилки от перегрузки в случае попадания в камеру дробления не- дробимых предметов и резкой остановки подвижной щеки и вала дробилки. От перегрузок защищает дробилку и распорная плита 10. Ее сечение рассчитано с меньшим запасом прочности, чем остальных деталей, и в случае перегрузки она разрушается. После устранения причины перегрузки разрушенную плиту заменяют новой.

Для надежного соединения деталей кинематической цепи (подвижной щеки 3, передней распорной плиты 11, шатуна 6, задней распорной плиты 10 и регулировочного устройства 9) служит замыкающее устройство, которое состоит из тяги 8, закрепленной одним концом на подвижной щеке, и пружины 7, с которой соединена тяга вторым концом. При монтаже и наладке дробилки пружина должна быть затянута с усилием, обеспечивающим надежное прижатие распорных плит к деталям дробилки, что исключает возникновение ударов между деталями при работе.

Привод дробилки осуществляется с помощью двух электродвигателей (см. рис. 8), имеющих разное назначение. Главный двигатель 2 используется для привода дробилки при технологической нагрузке. Крутящий момент от электродвигателя 2 передается через упругую втулочно-пальцевую муфту на ведущий шкив 3 и через клиноременную передачу на ведомый шкив дробилки.

Ввиду того что щековая дробилка обладает большими инерционными массами, пуск ее с помощью главного двигателя затруднен. Поэтому для пуска используют специальное устройство, состоящее из вспомогательного электродвигателя 6, редуктора 5 с большим передаточным отношением и обгонной муфты 4. Пусковое устройство обеспечивает запуск дробилки даже при наличии в камере дробления некоторого количества материала.

После того, как эксцентриковый вал 5 (см. рис. 7) приходит в движение от вспомогательного привода, включается главный электродвигатель и одновременно отключается вспомогательный. Дальнейший разгон дробилки до номинальной частоты вращения производится с помощью главного электродвигателя.

Подшипники оси подвижной щеки, трущиеся поверхности распорных плит и сухарей смазываются густой смазкой, а коренные и шатунные подшипники эксцентрикового вала — жидкой.

Для подачи жидкой смазки, охлаждения масла и его очистки используется специальная станция жидкой смазки, монтируемая стационарно вблизи дробилки. Бесперебойная работа станции производительностью 35… 50 л/мин обеспечивается установкой двух насосов — рабочего и резервного. При отказе рабочего насоса автоматически с помощью реле давления включается резервный насос. Давление в маслосистеме поддерживается 0,1…0,4 МПа. Масло очищается от механических примесей с помощью фильтров, установленных на нагнетательных линиях. Их работа контролируется по перепаду давления до и после очистки, который не должен превышать 0,06 МПа. Охлаждается масло в специальном охладителе с расходом воды 10 м3/ч.

Щековые дробилки рассчитаны на работу при температуре до минус 40° С. Однако это не относится к станции жидкой смазки, которую устанавливают в помещении при температуре не ниже 15° С. Все трубопроводы маслосистемы утепляют.

Автоматическая система густой смазки состоит из резервуара, гидравлического золотникового распределителя, дозирующих питателей типа ПАГ, сетчатого фильтра и сети маслопроводов (нагнетательной и возвратной). Управляет станцией командный электропневматический прибор КЭП-12у: через установленные промежутки времени (4 ч) он включает электродвигатель станции, и плунжерный насос начинает нагнетать смазку из резервуара через распределитель к смазочным питателям. Смазочные питатели срабатывают под давлением в трубопроводе, подавая обслуживаемым точкам определенные порции густой смазки.