Радиально поршневой насос: устройство, принцип работы

- Внутреннее устройство насоса и общий принцип его работы

- Разновидности радиально поршневых насосов

- Как рассчитать подачу для такого насоса

- Характеристики

- Преимущества и недостатки радиально поршневого насоса

- Сфера применения

- роторная часть, которая, соответственно, устанавливается в статорной части;

- статорная часть, оснащенная эксцентриситетом;

- рабочий поршень, которых в данной схеме пять, однако в реальности их может быть разное количество. Их прижимают к статорной части посредством естественной центробежной силы, а также специальных пружин. Во время вращения роторной части насоса поршень перемещается внутри своего отверстия, таким образом, совершая возвратные и поступательные движения, что приводит к увеличению и уменьшению объема в рабочей камере. При этом во время увеличения рабочего объема распределительным узлом осуществляется соединение полости, расположенной под поршнем, с так называемой линией всасывания;

- линия нагнетания – с ней осуществляется соединение вышеупомянутой полости во время уменьшения рабочего объема камеры;

- линия всасывания.

- Q – подача для насоса;

- V – показатели рабочего объема каждой из его камер;

- n – показатель частоты оборотов вала привода;

- e – показатель эксцентриситеты;

- z – число поршней, которые установлены в насосе;

Радиально-поршневой насос получил достаточно обширное распространение в различных сферах хозяйства и производства. Стоит более подробно рассмотреть принципы его действия, а также внутреннее устройство.

Внутреннее устройство насоса и общий принцип его работы

Прежде всего, под радиально поршневыми насосами подразумевают такие насосные агрегаты, у которых ось вращения на ведущих звеньях располагается под прямым углом по отношению к осям рабочих органов, либо под углом, равным больше 45 градусов. Также эти насосы относятся к так называемому виду объемных гидромашин.

Их конструктив может различаться деталями, в зависимости от той или иной модели машины. Однако в общем виде он выглядит следующим образом:

На представленной схеме указаны основные рабочие элементы насоса:

Цапфовый узел распределения располагается на центральной части роторной части. Потоки рабочей жидкости распределяются посредством окон на линиях нагнетания и всасывания. Полости, которые располагаются под поршневой частью, во время фазы всасывания соединяются с окном позиции 5, а на фазе нагнетания – с окном позиции 4 через соответствующие отверстия.

Почти всегда насосные машины такого типа изготавливаются с числом поршней, равным нечетному количеству (три, пять, семь и т.д.). Благодаря этому, удается значительно уменьшить уровень пульсации во время подачи. Как раз пульсированную подачу часто и относят к наиболее существенным минусам радиально поршневых насосов.

Разновидности радиально поршневых насосов

Данный тип насосов не является устоявшимся. Конструкторы постоянно работают над улучшением конструктива оборудования. Это приводит к тому, что на сегодняшний день существует несколько типов таких насосов.

В частности, по числу рабочих ходов поршней за одно вращение выделяют одноходовые и многоходовые варианты. Если же проводить классификацию по механизмам распределения, то это будет насос либо с распределением клапанного типа, либо с цапфовым.

Можно предложить классифицировать насосы по типам их конструкций – насосы с эксцентриковым валом, либо оборудованные эксцентриковым ротором. Каждый из этих видов имеет свои особенности и позволяет расширять возможности его владельца.

Более подробно о видах этих насосов можно узнать у специалистов «Центра технического обеспечения и сервиса», который занимается производством гидрооборудования и изготовлением печатных плат.

Как рассчитать подачу для такого насоса

Под подачей подразумевается показатель расхода жидкостей, проходящих через напорные патрубки, то есть через линию напора. Можно встретить самые разные методики расчета данного показателя. В то же время, существует достаточно простая формула, позволяющая точно рассчитать подачу в случае с радиально поршневым насосом: Q = Vzn = 2eSzn.

В приведенной формуле переменным присваиваются следующие значения:

Подачу в этом случае определяют через показатель частоты обращения вала, диаметр и показатель хода, а также количество поршней, предусмотренных конструктивом. Показатель хода поршней здесь составляет 2 эксцентриситета, однако он может быть и другим.

Переменная S является в приведенном способе расчета показателем кратности работы. Данное насосное оборудование может быть как двух-, так и неоднократного действия. Это возможно путем создания на внутренних частях корпуса специализированного профиля, обеспечивающего за каждый оборот роторной части 2 и больше рабочих ходов.

Кроме того, можно заметить, что такая разновидность гидронасосов, как конструкции однократного действия, часто является регулируемой. В таких машинах показатели рабочих объемов изменяют через смещение роторной части относительно корпусной части.

Характеристики

В зависимости от конкретной модели и его разновидности, технические характеристики насоса могут различаться между собой. Однако в усредненном виде они выглядят примерно так:

- Показатель максимального рабочего давления – 100 мегапаскалей – здесь все зависит от физических габаритов насоса.

- Показатели рабочего объема составляют от 0.5 до 100 кубических см.

- Скорость вращения обеспечивается от 1 000 до 3 000 оборотов в минуту.

- Развиваемая мощность – до 3 мегаватт.

Что же касается уровня шумности, то можно охарактеризовать его как средний – даже при достаточно высоких рабочих нагрузках.

Преимущества и недостатки радиально поршневого насоса

Данный вид насосного оборудования является надежным. Конструкторы постарались, чтобы каждый составной элемент исправно выполнял свою функцию. Таким образом, насосы радиально поршневого типа позволяют длительное время работать в условиях повышенного давления. Там, где ни один другой вид насосов долго не выдержит, на помощь может прийти как раз радиально поршневой.

Кроме того, такой насос отличается продолжительным сроком бесперебойной эксплуатации. Изготовители дают гарантию 40 000 часов работы на отказ, а то и больше. Зафиксированы случаи, когда такие насосы функционировали на протяжении 15 лет без ремонтных работ.

Наконец, можно гибко регулировать рабочие объемы насоса – это также немаловажное преимущество перед остальными типами насосов – как в конструктивном плане, так и в экономическом.

Есть, впрочем, и недостатки. Прежде всего, потребители отмечают пульсированный характер подачи. В некоторых случаях данный момент действительно является критически важным. Отсюда вытекает и еще один минус – пульсированное давление. Можно также отметить повышенные инерционные показатели поворотных элементов.

Радиально поршневое насосное оборудование нельзя назвать малогабаритным. В особенности, в радиальном направлении. Да и вес его для каждой предлагаемой единицы развиваемой мощности несколько больше, нежели в случае с остальными видами гидронасосов.

Сфера применения

Выше уже было отмечено, что данный вид насосов активно используется там, где требуется работа под высоким давлением – причем, в течение весьма продолжительного времени. Не каждый вид насосов справится с этим, поэтому надежда остается именно на насосы радиально поршневого вида.

Это различные гидравлические прессы, станковое оборудование, прокатные станы, а также многие другие системы, функционирующие под достаточно высоким давлением – от 400 бар и выше. Как правило, это машиностроительная сфера. Часто зажимные устройства и прессы требуют давления не ниже 700 бар, а то и больше.

В любом случае, данный тип насосного оборудования используют значительно реже, нежели, к примеру, насосы аксиально-поршневого типа, оборудованные качающим узлом. Главным их отличием от прочих насосов роторного типа является то, что производят их с большим рабочим объемом.

Для частного применения данные насосы практически не подходят в силу их сравнительно высокой конструктивной сложности. Да и мощности, как правило, с избытком для повседневного частного использования.

Если у Вас остались вопросы, заполните форму:

Ваше сообщение было успешно отправлено!

Наши специалисты скоро свяжутся с Вами!

Принцип действия радиально-поршневых насосов

Для областей применения, связанных с высоким давлением (свыше 400 бар), используются радиально-поршневые насосы.

В прессах, установках по обработке полимеров, зажимных устройствах станков и во многих других областях требуется значение рабочего давления до 700 бар.

При таком давлении длительно работать могут только радиально-поршневые насосы. Радиально-поршневой насос с клапанным распределителем и внутренней опорой поршней (с эксцентричным валом) функционирует следующим образом.

Приводной вал (1) в зоне качающихся узлов (2) имеет эксцентричную шейку. Каждый качающийся узел содержит поршень (3), буксу (4), сферическую головку (5), нажимную пружину (6), всасывающий (7) и напорный (8) клапаны.

Сферическая головка закреплена в корпусе (9). Поршень через цилиндрическую опорную поверхность опирается на эксцентрическую шейку вала, причем постоянный контакт обеспечивается пружиной (6), которая также обеспечивает контакт между деталями (4) и (5).

Как правило, радиально-поршневые насосы имеют нечетное число качающих узлов, поскольку в этом случае наложение объемных потоков, подаваемых отдельными узлами, позволяет получить минимальную пульсацию суммарного потока абочей жидкости на выходе из насоса.

Основные параметры:

Рабочий объем: от 0,5 до 100 см3

Максимальное давление : до 700 бар (в зависимости от габарита)

Частота вращения: 1000…3000 (в зависимости от габарита)

Поршневой и Радиально-поршневой насосы, принцип действия, основные параметры.. Статьи компании «ООО Гидро-Максимум»

Поршневой насос — гидравлический поршневый насос принцип работы, устройство

В поршневых возвратно-поступательных насосах силовое взаимодействие рабочего органа с жидкостью происходит в неподвижных рабочих камерах, которые попеременно сообщаются с полостями всасывания и нагнетания за счет впускного и выпускного клапанов.

В качестве рабочего органа (вытеснителя) в возвратно-поступательных насосах используются поршень, плунжер или гибкая диафрагма. Поэтому такие насосы подразделяются на поршневые, плунжерные и диафрагменные. Возвратно-поступательные насосы также подразделяются по способу привода на прямодействующие и вальные. Привод прямодействующего насоса осуществляется за счет возвратно-поступательного воздействия непосредственно на вытеснитель. Примером такого насоса является простейший насос с ручным приводом. Вальный насос приводится за счет вращения ведущего вала, которое преобразуется в возвратно-поступательное движение при помощи кулачкового или кривошипно-шатунного механизма.

Поршневой насос конструкция

Рассмотрим устройство и принцип работы поршневого насоса с вальным приводом на рис. 1а, приведена конструктивная схема поршневого насоса с кривошипно-шатунным механизмом.

Приводной вал 7 через кривошип 6 радиусом ( r ) и шатун 5 приводит в движение поршень 3 площадью ( Sп ) который движется возвратно-поступательно в корпусе (цилиндре) 4. Насос имеет два подпружиненных клапана: впускной 1 и выпускной 2. Рабочей камерой данного насоса является пространство слева от поршня, ограниченное корпусом 4 и крайними положениями поршня 3 оно на рисунке затемнено. При движении поршня 3 вправо жидкость через впускной клапан 1 заполняет рабочую камеру, т. е. обеспечивается всасывание. При движении поршня 3 влево жидкость нагнетается в напорный трубопровод через клапан 2.

Рассматриваемый насос имеет одну рабочую камеру ( z = 1 ), и за один оборот вала поршень 3 совершает один рабочий ход, т.е. это насос однократного действия (к = 1). Из анализа рис. 1, а следует, что рабочий ход ( L ) поршня 3 равен двум радиусам кривошипа 6. Тогда в соответствии с (рис. 1) рабочий объем насоса равен объему рабочей камеры и может быть вычислен по формуле

WQ = WK = Sп * 2r

Характеристики поршневого насоса

Насосы с поршнем в качестве вытеснителя являются самыми распространенными из возвратно-поступательных насосов. Они могут создавать значительные давления (до 30…40 МПа). Однако выпускаются также насосы, рассчитанные на значительно меньшие давления (до 1… 5 МПа). Скоростные параметры этих насосов (число рабочих циклов в единицу времени) во многом определяются конструкцией клапанов, так как они являются наиболее инерционными элементами. Насосы с подпружиненными клапанами допускают до 100…300 рабочих циклов в минуту. Насосы с клапанами специальной конструкции позволяют получить до 300…500 циклов в минуту.

В поршневых насосах существуют все три вида потерь: объемные, гидравлические и механические потери. Объемные КПД ( η0 ) большинства поршневых насосов составляют 0,85…0,98. Гидравлические КПД ( ηг ), определяемые потерями напора в клапанах, находятся в пределах 0,8…0,9, а механические КПД ( ηм ) – 0,94…0,96. Полный КПД ( ηн ) для большинства поршневых насосов составляет 0,75…0,92. Определяется по формуле

ηн = η м *ηг *η0

Значительно реже применяются насосы с плунжером в качестве вытеснителя. У этих насосов существенно больше поверхность контакта между корпусом и вытеснителем, что позволяет значительно лучше уплотнить рабочую камеру. Плунжерные насосы обычно изготовляются с высокой точностью, поэтому они являются весьма дорогими, но позволяют получать очень большие давления — до 150…200 МПа. Основной областью использования плунжерных насосов являются системы топливоподачи дизелей.

На рис. 1, б приведена конструктивная схема такого насоса с кулачковым приводом. Ведущий вал приводит во вращение кулачок 11, который воздействует на плунжер 9, совершающий возвратно-поступательные движения в корпусе (цилиндре) 4, причем движение плунжера влево обеспечивается кулачком 11, а обратный ход — пружиной 10. Данный насос имеет только один клапан — выпускной 2. Отсутствие впускного клапана является особенностью насосов, используемых на дизелях. Их топливные системы обычно имеют вспомогательные насосы, и заполнение рабочей камеры плунжерного насоса обеспечивается через проточку 8 вспомогательным насосом.

Диафрагменные насосы в отличие от насосов, рассмотренных выше, достаточно просты в изготовлении и поэтому являются дешевыми. На рис. 1, в приведена схема прямодействующего диафрагменного насоса. В корпусе 4 насоса закреплена гибкая диафрагма 12, прикрепленная также к штоку 13. Насос имеет два подпружиненных клапана: впускной 1 и выпускной 2. Рабочей камерой насоса является объем внутри корпуса 4, расположенный слева от диафрагмы 12. Рабочий процесс диафрагменного насоса не отличается от рабочего процесса поршневого насоса.

Диафрагменные насосы не могут создавать высокое давление, так как оно ограничивается прочностью диафрагмы. Его максимальные значения в большинстве случаев не превышают 0,1… 0,3 МПа. Диафрагменные насосы нашли применение в топливных системах карбюраторных двигателей.

Очень существенным недостатком возвратно-поступательных насосов с вытеснителем любой конструкции является крайняя неравномерность их подачи Q во времени t. Это вызвано чередование тактов всасывания и нагнетания. График подачи Q, представленный на рис. 2, а, наглядно демонстрирует эту неравномерность. Для ее снижения используют два способа.

Первым из этих способов является применение многокамерных насосов. В этом случае нагнетание осуществляется несколькими вытеснителями по очереди или одновременно. На рис. 2, б представлен график подачи трехпоршневого насоса, на котором тонкими линиями показаны подачи отдельных рабочих камер, а толстой — суммарная подача насоса. Конструкции многокамерных насосов весьма разнообразны, но в большинстве случаев это насосы с несколькими рабочими камерами в одном корпусе. При увеличении числа рабочих камер с целью уменьшения неравномерности подачи предпочтение следует отдавать насосам с нечетным числом камер.

Вторым способом снижения неравномерности подачи жидкости является установка в гидролинию на выходе насосов гидравлических аккумуляторов. На рис. 2, в приведена схема насоса с гидравлическим аккумулятором, который представляет собой замкнутую емкость, разделенную гибкой диафрагмой на две полости. При ходе нагнетания часть подаваемой насосом жидкости заполняет нижнюю полость гидроаккумулятора, а газ (воздух) в верхней полости сжимается. При ходе всасывания давление в трубопроводе снижается и жидкость из гидроаккумулятора вытесняется сжатым газом. График подачи Q во времени t такого устройства приведен на рис. 2, а. Следует отметить, что вместо термина гидроаккумулятор в литературе используется также термин воздушный колпак.

Радиально-поршневые насосы

В насосах данного типа поршни совершают возвратно-потупательное движение в радиальном направлении, при вращении ротора установленного с эксцентриситетом по отношению к статору (эксцентриковый тип), или при вращении ротора в статоре сложной формы, являющимся кулачком (копирный тип).

Радиально-поршневые насосы эксцентрикового типа

Рассмотрим принцип работы радиально-поршневого насоса.

Ротор Р с радиально размещенными в нем цилиндрами и поршнями установлен на неподвижной оси, которая одновременно выполняет роль распределителя масла и имеет каналы для подвода и отвода масла к цилиндрам. Данный ротор установлен в статоре С с эксцентриситетом е.

При вращении ротора поршни, следуя за окружностью колец барабана на участке, расположенном ниже горизонтальной оси будут выдвигаться из цилиндров ротора, увеличивая пространство под ними.

В полостях цилиндров под поршнями будет происходить разряжение, которое распространиться через всасывающее окно В в ее каналы и трубопровод, подводящий масло к ротору. Под действием атмосферного давления масла из бака заполнит пространство под поршнями.

На участке выше горизонтальной оси, поршни будут вдвигаться в цилиндрические камеры ротора. Объем рабочих камер будет уменьшаться, при этом масло из цилиндров будет выталкиваться через окно нагнетания Н в гидравлическую систему.

Определение подачи радиально-поршневого насоса

Теоретическую подачу эксцентрикового радиально-поршневого насоса можно определить по формуле:

Для областей применения, связанных с высоким давлением (свыше 400 бар), используются радиально-поршневые насосы.

В прессах, установках по обработке полимеров, зажимных устройствах станков и во многих других областях требуется значение рабочего давления до 700 бар.

При таком давлении длительно работать могут только радиально-поршневые насосы. Радиально-поршневой насос с клапанным распределителем и внутренней опорой поршней (с эксцентричным валом) функционирует следующим образом.

Приводной вал (1) в зоне качающихся узлов (2) имеет эксцентричную шейку. Каждый качающийся узел содержит поршень (3), буксу (4), сферическую головку (5), нажимную пружину (6), всасывающий (7) и напорный (8) клапаны.

Сферическая головка закреплена в корпусе (9). Поршень через цилиндрическую опорную поверхность опирается на эксцентрическую шейку вала, причем постоянный контакт обеспечивается пружиной (6), которая также обеспечивает контакт между деталями (4) и (5).

Как правило, радиально-поршневые насосы имеют нечетное число качающих узлов, поскольку в этом случае наложение объемных потоков, подаваемых отдельными узлами, позволяет получить минимальную пульсацию суммарного потока абочей жидкости на выходе из насоса.

Основные параметры:

Рабочий объем: от 0,5 до 100 см3

Максимальное давление : до 700 бар (в зависимости от габарита)

Частота вращения: 1000…3000 (в зависимости от габарита)

Назначение, устройство и принцип работы радиально-поршневого насоса. Типы конструкций, основные расчетные формулы и условные графические обозначения на схемах

РАДИАЛЬНО-ПОРШНЕВЫЕ НАСОСЫ И ГИДРОМОТОРЫ

Радиально-поршневым насосом называют поршневой насос, у которого рабочие камеры образованы рабочими поверхностями поршней и цилиндров, а оси поршней расположены перпёндикулярно к оси блока цилиндров или составляют с ней угол более45°.

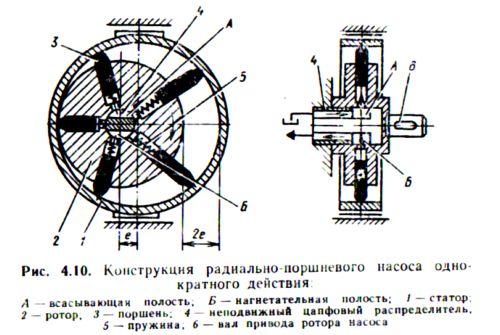

Схема радиально-поршневого насоса однократно. действия Статор 1 расположен эксцентрично относительно ротора 2 (е—эксцентриситет). В цилиндрах, радиально расположенных в роторе, находятся поршни 3, которые опираются сферической головкой на опорную поверхность статора. Оси цилиндров расположены в одной плоскости и пересекаются в одной точке. Распределение рабочей жидкости осуществляется неподвижным цапфенным золотниковым распределителем 4, в котором А — всасывающая и Б — нагнетающая полости, аб — перемычка. Вал 5 жестко соединен с ротором 2.

Принцип работы насоса следующий. При вращении ротора, например, по часовой стрелке, поршни совершают сложное движение — они вращаются вместе с ротором и движутся возвратно поступательно в своих цилиндрах так, что постоянно контактируют с направляющёй статора. Поршни прижимаются к статору центробежными силами, давлением жидкости (при наличии под питки) и иногда пружинами. В рабочих камерах, расположенных выше горизонтальной осёвой линии, поршни перемещаются в направлении от распределителя 4. Рабочие камеры соединены со всасывающей полостью А. Так как объемы этих рабочих камер увеличиваются, рабочая жидкость заполняет их. Так происходит процесс всасывания. На участке перемычек аб цапфенного распределителя поршни не совершают поступательное движёние и, следовательно, объемы рабочих камер не изменяются. Рабочие камеры, расположенные ниже горизонтальной осевой линии; соединены с полостью Б. Поршни в этих камерах перемещаются в направлении к цапфенному распределителю и вытесняют рабочую жидкость из рабочих камер на выход из насоса. Так происходит процесс нагнетания.

При необходимости увеличения рабочего объема используют радиально-поршневые насосы многократного действия, в которых

за один оборот вала происходит несколько рабочих циклов.

Рабочий объем радиально-поршневого насоса однократного действия

где S— площадь поршня; е — экcцентриситет; z—число поршней; k—число рядов поршней,

Рабочий объем радиально-поршневого насоса многократного действия

где m — число циклов.

Так как эксцентриситет е определяет ход поршня (h = 2е), то изменением эксцентриситета е регулируют рабочий объем насоса. При возможности смещения статора в обе стороны от оси ротора появляется возможность реверсирования потока рабочей жидкости.

Конструкция высокомоментного радиально-поршневого гидромотора шестикратного действия. Его основными конструктивными’ элементами являются корпус (статор) 7 с крышками 6 и 9, блок цилиндров (ротор) 10 с двумя подшипниками качения, одиннадцать поршней 8 в сборе, торцовый распределительный диск 5 с втулками З и 4, крышка 2 распределителя со штуцерами 1 и 12, уплотнительные кольца и уплотнительная манжета 11. Рабочие камеры А гидромотора образованы рабочими поверхностями блока цилиндров и поршней. Каждая рабочая камера при помощи каналов и отверстий блока и торцового распределительного диска соединена со штуцерами 1 или 12, предназначенными для подвода и отвода рабочей жидкости. Торцовый распределительный диск 5 прижат к торцу блока цилиндров 10 через компенсационную шайбу пружиной втулки З. В распределительном диске установлены втулки З и 4, которые соединяют каналы распределительного диска с каналами крышки 2. При работе каждый из одиннадцати поршней совершает за один оборот вала в определенной последовательности шесть двойных ходов, при которых в рабочих камерах происходит сначала нагнетание, а затем вытеснение.

Принцип работы гидромотора следующий. При подсоединении напорной линии к штуцеру 12 рабочая жидкость под давлением поступает через соединительные втулки 4 к распределитель ному диску 5 и далее через шесть торцовых отверстий распредёлительного диска и торцовые отверстия блока цилиндров 1О в те рабочие камеры, поршневые группы которых в этот момент расположены на рабочих участках (участках скатывания по профилю) копира корпуса 7. В этих камерах начинается процесс нагнетания. Под действием силы давления жидкости поршни выдвигаются из цилиндров. При этом каждый поршень. развивает усилие, которое передается через ось двум подшипникам качения поршневой группы. В точке контакта подшипников с копиром возникает сила N, нормальная к рабочему участку копира. Поскольку сила N направлена под углом к оси поршней, возникает тангенциальная сила Т, которая создает момент, вращающий блок цилиндров и вал гидромотора.

При вращении блока цилиндров в других рабочих камерах гидромотора происходит вытеснение рабочей жидкости В этот момент подшипники качения поршнёвых групп расположены на холостых участках (участках накатывания на профиль) копира. Поршни под действием возникающих сил вдвигаются в цилиндры, и происходит вытеснение рабочей жидкости из рабочих камер, которая через соответствующие торцовые отверстия блока цилиндров и распределительного диска поступает на выход гидромотора через штуцер 1.

Частота вращения вала нерегулируемого гидромотора прямо пропорциональна. расходу жидкости, через гидромотор

Для изменения направления вращения вала необходимо изменить направление подвода рабочей жидкости под давлением к гидромотору. При подводе рабочей жидкости к штуцеру 1 вал гидромотора вращается в противоположную сторону. При этом принцип работы гидромотора остается прежним.

Кулачковые радиально-поршневые насосы выполняют с клапанным’ распределением

Рабочая камера насоса заполняется жидкостью через всасывающий клапан 2 с пружиной 1; Вытеснение жидкости производится поршнем 5 через нагнетательный клапан3. Движение поршню 5 передается кулачком 6, к которому поршень поджимается пружиной 4. Ось 01, вокруг которой вращается кулачок, смещена относительно его геометрической оси 02 на эксцентриситет е. При вращении кулачка поршень совершаёт в цилиндре возвратно-поступательное движение. Ход поршня равен 2е. По такой схеме выполняются насосы серии ВНР для гидропривода механизированных крепей в горной промышленности. Максимальное давление 32 МПа, подача до 10 л/с; насосы работают на водной эмульсии.

Кулачковые радиально-поршневые насосы с клапанным распределением являются необратимыми гидромашинами, т. е. они не могут работать в режиме гидромоторов. Кроме того, подобные насосы не допускают изменения направления вращения.

Материалы основных деталей радиально-поршневых гидромашин выбирают с учетом режимов и условий эксплуатации, а также в зависимости от типа конструкции. для повышения антифрикционных свойств распределительного диска и блока цилиндров соответственно применяют бронзу или сталь с цементацией рабочей поверхности на глубину 0,7- 0,9 мм и закалкой до твердости НRС 58—62. Поршни изготовляют из стали 20Х или ШХ 15 с твердостью поверхности после термообработки НRС.58—62, а для стали 40Х с наибольшей возможной твердостью. Копир выполняют из стали ШХ 15 с твердостью НRC 56—62. Статор изготовляют из чугуна СЧ 12 или стали.

№16 НАЗНАЧЕНИЕ, УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ШЕСТЕРЕННОГО НАСОСА. ТИПЫ КОНСТРУКЦИЙ,ОСНОВНЫЕ РАСЧЕТНЫЕ ФОРМУЛЫ И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ НА СХЕМАХ.

Шестеренным называется роторный насос с рабочими звёньями в виде шестерен (зубчатых колес), обеспечивающих геометрическое замыкание рабочих камер и передающих вращающий момент. Шестеренные насосы применяю в гидроприводах как самостоятельные источники питания невысокого давления, или как вспомогатёльные насосы для подпитки гидросистем.

В расточках корпуса 2 размещены ведущая шестерня 1 и ведомая 3,находятциеся в зацеплении. Шестерни имеют одинаковые модули и число зубьев. Корпус, является статором, ведущая шестерня ротором, а ведомая — замыкателем. В насосе имеются вал 7, ось 6 и боковые крышки 4 и 5. Рабочие камеры образуются рабочими поверхностями корпуса, двух боковых крышек и зубьев ше-стерен. Корпус 2 имеет полость всасывания А и нагнетания Б. Принцип работы шестеренного насоса следующий. В насосе полость всасывания расположена с той стороны, где. зубья шестёрен выходят из зацепления. При вращении вала к ведущей шестерни, например,. по часовой стрелке, в полости всасывания А создается разрежение, так как при выходе из зацепления зубьев шестерен объем полости увеличивается. Под действием перепада давлений рабочая жидкость заполняет освободившееся. пространство в полости А. Так происходит процесс всасывания. После этого каждая из шестерен перемещает в противоположных кольцевых направлениях рабочую жидкость,. находящуюся во впадинах зубьев, из полости А в полость Б. Происходит процесс вытеснения (нагнетания), при котором встречные объемы жидкости сначала соединяются в полости В, а затем жидкость вытесняется из полости Б на выход насоса зубьями шестерен, входящими в зацепление.

Обычно не вся жидкость вытесняется из полости нагнетания. Часть жидкости по радиальным зазорам (между расточкой корпуса и наружным диаметром шестерни), торцовым зазорам (между торцами шестерен и боковых крышек) и в местах зацепления перетекает в полость всасывания, а часть ее запираётся при зацеплении шестерен во впадинах между ними, что может привести к поломке насоса. Для устранения резкого увеличения давления (для разгрузки) предусматривают специальные разгрузочные канавки. Например, в боковых крышках втулок и в других местах, с которыми запертый объем жидкости соединяется с полостями А или В.

Рабочий объем шестеренного насоса

V=

где б =(3…6)m — высота зуба; m — модуль зубьев; z — число зубьев шестерни; b — ширина венца шестерни.

Число зубьев шестерен следует выбирать меньшим (z = 6 .. 16), а модуль большим (при этом значительно уменьшаются габариты насоса). Ширину венца шестерни обычно принимают равной b = (3 … 6) m.

Так как параметры, определяющие рабочий объем шестеренного насоса, постоянные, то шестеренные насосы являются нерегулируёмыми.

В расточках корпуса 1 размещены две шестерни 8 и 11, которые через шпонки 6 связаны с ведущим валом З и осью 5.

В осевом направлении шестёрни фиксируют на валу и оси пружинными кольцами 4. Посадка колес на валу и оси допускает возможность самоустановки их относительно сопряженных торцовых поверхностей втулок 2, одновременно выполняющих роль подшипников скольжения.

Корпус 1 имеет крышки 7 и 9 В крышке 9 установлена уплотнительная манжета. 10 для предотвращения утечек по валу З. В валу и оси выполнены отверстия Е, а на крышке — канавки Ж для отвода утечек во всасывающую линию. Для исключения за- пирания рабочей жидкости в замкнутых объемах на торцовых поверхностях втулок 2 со стороны рабочих камер выполнены разгрузочные канавки Г. Полость А по сравнению с полостью Б выполнена большего диаметра с целью улучшения условий всасывания.

Корпуса шестеренных насосов изготовляют из чугуна, стали или алюминия. для изготовления шестерен используют легированные стали (20Х, 40Х, 18Х НЗА и др.) с применением цементации и закалки или азотирования. Боковые крышки. выполняют, как и корпуса, из чугуна и стали, иногда из бронзы.

Вопрос №17

Радиально-поршневой насос: схема, принцип работы

Отличительной чертой гидравлическогорадиально-поршневого насоса является расположение поршнем в одной плоскости и их перемещение в радиальных расточках вращающегося блока цилиндров (ротора) за сет взаимодействия их со статорным кольцом, центр которого смещен относительно центра ротора.Величина этого смещения (эксцентриситета) у регулируемых насосов изменяется при перемещении статорного кольца, а изменение знака эксцентриситета приводит к изменению направления подачи насоса, подобно тому как это имеет место у аксиально-поршневого насоса при изменении знака угла установки наклонного блока цилиндров или наклонной шайбы.

Радиально-поршневой гидронасос Провент отличается также конструкцией узла распределения жидкости. Заполнение рабочих камер и вытеснение жидкости в процесс се всасывания и нагнетания осуществляется через каналы и окна выполненные в неподвижной распределительной оси или цапфе, относительно которой вращается ротор насоса и окна выполнены на внутренней поверхности ротора, охватывающей цапфу и сообщающие рабочие камеры попеременно со всасывающими и нагнетательными каналами распределительной цапфы.

Схематическое изображение радиально-поршневого гидронасоса показано на рис. 47

Относительно статорного кольца 1, находящегося в корпусе насоса, вращается ротор 2 с размещенными в нем поршнями 3, которые совершают вращательно-поступательное движение в своих расточках из-за наличия эксцентриситета между центрами ротора и статора “e”, всасывая и вытесняя жидкость через окна в распределительной цапфе 4.

Блок цилиндров (ротор) у насосов разных конструкций может опираться непосредственно на распределительную цапфу, наподобие подшипника скольжения, или на собственные подшипники качения, устанавливаемые на распределительной цапфе, с сохранением гарантированного зазора между ротором и цапфой. Величина этого зазора составляет, в зависимости от размера насоса 0,04-0,08мм, что достаточно для обеспечения приемлемой герметичности рабочих камер насоса.

Радиально-поршневые гидронасосы исторически появились раньше насосов других типов, однако сейчас они используются значительно реже, чем аксиально-поршневой насос и шестеренный, из-за худших энергетических и габаритно-весовых показателей. Известны случаи, когда эти насосы отрабатывали по 15 лет, и больше, без ремонта и замены.

В современной практике чаще используются гидравлические радиально-поршневые насосы с клапанным распределителем жидкости, способные работать при более высоких давления, чем насосы других типов.

Радиально-поршневые гидромашины.

Сравнительная оценка основных параметров различных типов гидромашин показывает, что каждый из них имеет определенные преимущества и недостатки.

В последние годы для привода исполнительных механизмов вращательного движения все более широкое применение получают радиально-поршневые машины.

Радиально-поршневые машины, как и рассмотренные выше, обратимого действия. При этом гидромоторы по своему устройству бывают высокомоментные (низкооборотные) и низкомомент-ные (высокооборотные). Устройство, передающее вращательное движение с помощью высокомоментного (низкооборотного) гидромотора (ВМГ), по сравнению с устройством, передающим вращательное движение с помощью низкомоментного (высокооборотного) гидромотора и механического редуктора, характеризуется большей компактностью и меньшей массой, более высокими пусковым моментом (до 90%) и КПД, большим на 4 … 6%.

Радиально-поршневым насосом называется роторный поршневой насос, у которого рабочие камеры образованы рабочими поверхностями поршней и цилиндров, а оси поршней расположены перпендикулярно к оси блока цилиндров (ротора) или составляют с ней углы 45°. В этих насосах жидкость вытесняется из рабочих камер (цилиндров) в процессе вращательно-поступательного движения вытеснителей.

Статор 1 радиально-поршпевого насоса (рис. 4.10) расположен эксцентрично относительно ротора 2. В цилиндрах, радиально расположенных в роторе (обычно 5 … 9 шт.), находятся поршни 3, которые своей сферической головкой опираются на опорную (внутреннюю) поверхность статора. Оси цилиндров расположены в одной плоскости и пересекаются в одной точке (т. е. звездообразно). Распределение жидкости осуществляется неподвижным цапфенным распределителем 4, в котором А— всасывающая, а Б — нагнетательная полости.

Принцип работы насоса следующий. При вращении ротора, например, по ходу часовой стрелки поршни совершают сложное движение — они вращаются вместе с ротором и движутся возвратно-поступательно в своих цилиндрах, при этом постоянно контактируют с опорной поверхностью статора. Такой контакт обеспечивается за счет центробежных сил, усилиями пружин 5 и давлением жидкости (при наличии подпитки). В рабочих камерах, расположенных выше горизонтальной осевой линии статора, поршни перемещаются в направлении от цапфы 4. При этом цилиндры соединены со всасывающей полостью А. Так как объемы рабочих камер увеличиваются, то рабочая жидкость заполняет их — происходит процесс всасывания. Рабочие камеры, расположенные ниже осевой горизонтальной линии статора, соединены с полостью нагнетания Б. Поршни в этих камерах перемещаются в направлении к цапфенному распределителю и вытесняют рабочую жидкость на выход из насоса — происходит процесс нагнетания.

Аксиально-поршневые гидромашины.

Аксиально-поршневой гидромашиной называется роторная машина, у которой рабочие камеры образованы поверхностями цилиндров и поршней, а оси поршней параллельны (аксиальны) оси блока цилиндров (ротора) или составляют с ней угол не >45°.

Аксиально-поршневые гидромашины при передаче равной мощности отличаются от других поршневых гидромашин наибольшей компактностью и, следовательно, наименьшей массой. Имея рабочие органы с малыми габаритными размерами и поэтому с малым моментом инерции, они способны быстро изменять частоту вращения. Эти специальные свойства обусловили их широкое применение в качестве регулируемых и нерегулируемых насосов и гидромоторов для гидропередач, обслуживающих дорожные, строительные, транспортные машины и другие системы, а также в следящих гидроприводах большой точности.

Согласно схеме передачи движения к вытеснителям различают линейные (с наклонным диском) и угловые (с наклонным блоком) аксиально-поршневые гидромашины. Обе разновидности гидрома-шнн выпускают с постоянным (нерегулируемым) и переменным (регулируемым) рабочим объемом.

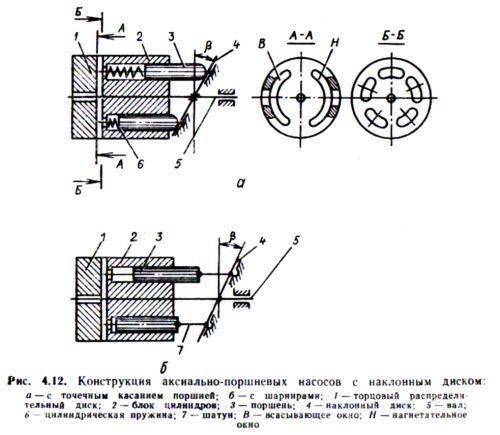

Насосы с наклонным диском имеют наиболее простые конструктивные схемы. В них поршни 3 связаны с наклонным диском 4 точечным касанием (рис. 4.12, а) или шарнирами (рис. 4.12, б). Блок цилиндров 2 с поршнями 3 приводится во вращение валом 5. Для подвода и отвода рабочей жидкости к рабочим камерам в торцовом распределительном диске 1 имеются два дугообразных

окна В и Н. Для обеспечения движения поршней во время процесса всасывания применяется принудительное перемещение поршней посредством шатунов 7 при шарнирном соединении поршней с наклонным диском, а для поршней с точечным касанием — за счет цилиндрических пружин 6 или давления подпитки в полости низкого давления.

Принцип действия насоса заключается в следующем. При вращении вала насоса крутящий момент передается блоку цилиндров. При этом из-за наклона диска поршни совершают сложное движение: вращаются вместе с блоком цилиндров и одновременно с этим совершают возвратно-поступательное движение в цилиндрах блока, при котором происходят процессы всасывания и нагнетания. При вращении блока цилиндров рабочие камеры, находящиеся слева от вертикальной оси распределительного диска 1, соединяются со всасывающим окном В. Поршни в этих камерах движутся от распределительного диска. Объем камер при этом увеличивается, и жидкость под действием перепада давлений поступает в рабочую камеру. Так происходит процесс всасывания.

Рабочие камеры, находящиеся справа от вертикальной оси распределительного диска, соединяются с нагнетательным окном И. При этом поршни движутся в направлении к распределительному диску и вытесняют жидкость нз рабочих камер через распределительный диск в напорную линию.

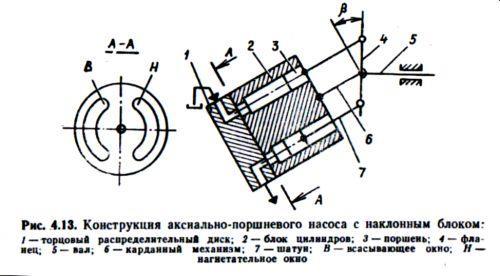

В насосе с наклонным блоком (рис. 4.13) поршни 3 расположены в блоке цилиндров 2 и шарнирно соединены шатунами 7 с фланцем 4 вала 5. Для отвода и подвода рабочей жидкости к рабочим камерам в торцовом распределительном диске / выполнены дна дугообразных окна В и Н. Карданный механизм 6 передает крутящий момент от вала 5 к блоку цилиндров 2. В остальном насос с наклонным блоком аналогичен насосу с наклонным диском.

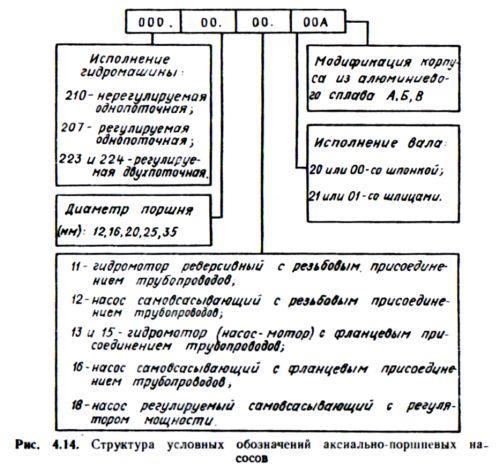

Аксиально поршневые насосы являются обратимыми гидрома шинами и могут использоваться в качестве гидромоторов.Ревер сирование гидромотора осуществляется изменением направления подводимого потока жидкости. Основными направлениями совершенствования конструкций аксиально-поршневых машин являются улучшение их энергетических показателей и в первую очередь таких, как номинальное давление, частота вращения и угол наклона блока цилиндров. Наибольшее распространение в объемных гидроприводах мобильных машин, работающих в средних и тяжелых режимах нагрузок с большой частотой включения, получили аксиально-поршневые гидромашины серий 200 и 300. Аксиально-поршневые гидромашины серии 200 выпускаются в виде насосов с регулируемой и нерегулируемой подачей и реверсивных нерегулируемых гидромоторов. Структура условного-обозначения аксиально-поршневых машин этой серии приведена на рис. 4.14.

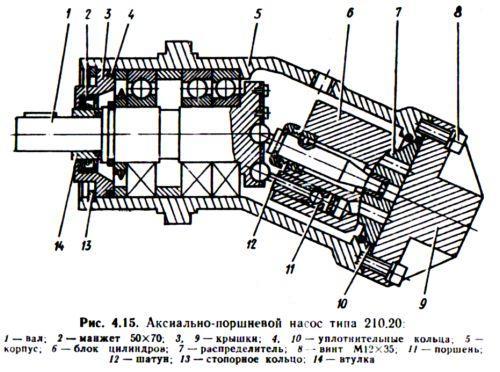

По принципу действия аксиально-поршневые насосы и гидромоторы типа 210 являются обратимыми гидромашинами. Насос типа 210.20 (рис. 4.15) является гидравлической машиной объемного действия с аксиально-расположенными поршня-

ми, совершающими возвратно-поступательное движение в рабочих камерах ротора. Качающий узел состоит из приводного вала 1, семи поршней 11 с шатунами 12, блока цилиндров 6, центрируемого сферическим распределителем 7. За один оборот приводного вила каждый поршень совершает один двойной ход, при этом поршень, выходящий из ротора, засасывает рабочую жидкость в освобожденный объем, а при движении в обратном направлении — вытесняет рабочую жидкость в напорную линию

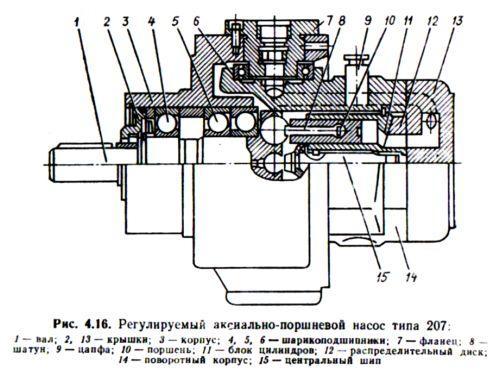

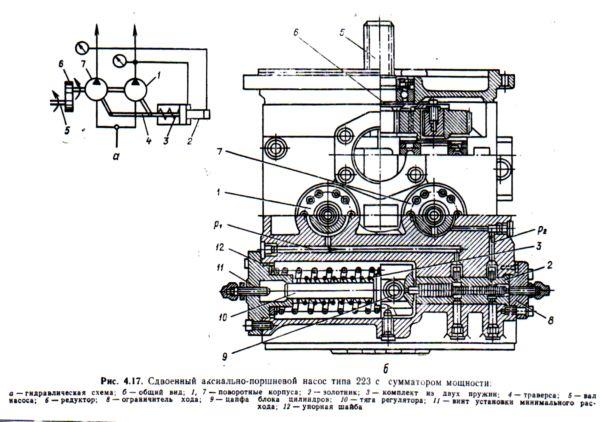

В регулируемом насосе типа 207 (рис. 4.16) можно изменять наклон блока в процессе работы. Корпус 11 насоса может быть повернут с помощью цапфы 9 относительно неподвижного корпуса 3 на угол от 0 до 25°. Количество подаваемой жидкости при этом изменяется пропорционально углу наклона блока цилиндров 11 и частоте вращения вала 1 насоса. Этим достигается бесступенчатое регулирование потока жидкости независимо от частоты вращения приводного двигателя. Усилие, которое необходимо приложить к цапфе, может быть таким, что непосредственное управление подачей насоса без применения усиливающих устройств становится невозможным. Поэтому при высоком рабочем давлении жидкости насосы используют с усилителями механического и гидравлического типов. Механические усилители могут быть как с ручным, так и с электрическим управлением. Гидравлические усилители оборудуются непосредственным или дистанционным управлением. На ряде машин применяют также устройства, автоматически изменяющие угол наклона блока цилиндров в зависимости отдавления в гидросистеме (регуляторы постоянной мощности или ограничители мощности). На ряде дорожностроительных машин, и в первую очередь на гидравлических экскаваторах, устанавливаются регулируемые аксиально-поршневые насосы, которые состоят из двух унифицированных качающих узлов типа 207, установленных параллельна в одном корпусе. Подобные насосы получили название двухпо точных типа 223 (рис. 4.17).

Поворотные корпуса / и 7 двух качающих секций установлены на подшипниках и могут поворачиваться вокруг вертикальной оси на угол до 25°, чем достигается изменение подачи насоса. При этом оба корпуса жестко связаны между собой траверсой 4 регулятора и могут поворачиваться только синхронно под воздействием регулятора мощности.

Регулятор мощности представляет собой двухступенчатый золотник 2, помещенный непосредственно в корпусе насоса. Площади ступеней золотника регулятора равны. Под каждую ступень подводится давление нагнетания р1 и р2 от качающих секций. Золотник соединен цапфами 9 с блоками цилиндров и воспринимает с одной стороны усилие пружин 3, а с другой — усилие, создаваемое давлениями р1 и р2. При работе с малым давлением пружины удерживают корпуса 1 и 7 на наибольшем угле поворота, обеспечивая максимальную подачу насоса.

Когда давление возрастет, золотник сжимает пружины, снижая подачу насоса. Пружины и упорную шайбу 12 подбирают таким образом, чтобы сохранить постоянной заданную мощность привода. Основные характеристики аксиально-поршневых гидромашин серии 200 приведены в табл. 4.4. Аксиально-поршневые гидромашины серни 300 являются усовершенствованными машинами серии 200 за счет повышения технического ресурса в 1,5—2 раза, номинального давления до 32 МПа и максимального давления до 40 МПа. Эти гидромашины в обоснованных случаях могут заменить гидромашины серии 200. Они имеют более широкую номенклатуру. Основные типораз-меры гидромашин серии 300 и их характеристики приведены в табл. 4.5. В гидромашинах серии 300 использованы общие с гидромашинами серии 200 конструктивные решения с использованием нового принципа изменении рабочего объема с поворотным распределителем.

Качающий узел является общей для всех гидромашин серии 300 унифицированной сборочной единицей. Подшипники качения также унифицированы для всех типоразмеров машин (кроме типоразмера с рабочим объемом 224 см3). Унифицированный ряд аксиально-поршневых нерегулируемых насосов типа 311 и гидромоторов типа 310 основан на использовании общих конструктивных решений, принятых длл гидромапшн серии 200, с учетом указанных выше направлений их совершенствования.

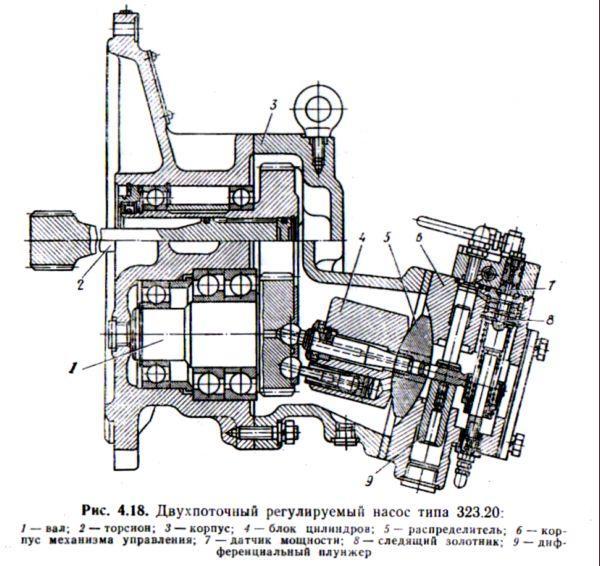

Конструктивное исполнение регулируемых гидромоторов типа 312 основано на использовании основных деталей нерегулируемых гидромоторов типа 310 с наклонным блоком цилиндров и сферическим распределителем. Регулируемые гидромоторы типа 312 имеют также семь поршней с шатунами. Изменение рабочего объема достигается перемещением сферического распределителя при угле наклона цилиндров к оси вала 25 … 7°. Из-за резкого снижения КПД не рекомендуется наклонять блок цилиндроп на угол <7°. В корпусе гидромотора установлен гидравлический регулятор рабочего объема непрерывного действия с дифференциальным плунжером. Двухпоточный регулируемый насос типоразмера 323.20 (рис. 4.18) состоит из двух качающих узлов аксиально-поршневого типа с наклонным блоком цилиндров. Регулирование расхода обеспечивается наклоном блока цилиндров 4 относительно оси вала 1. Максимальный угол наклона (25°) соответствует наибольшему рабочему объему качающего узла (112 см3). Подвод и отвод рабочей жидкости осуществляются по торцовым сферической и цилиндрической поверхностям распределителя 5 через окна и каналы в корпусе 6.

Для повышения рабочих параметров (давления и объемной подачи) блок цилиндров выполнен из высокопрочного антифрикционного сплава, усилено крепление шатунов во фланцах вала,расширены всасывающие и нагнетательные окна на поверхностях распределителя.

Для регулирования рабочего объема каждого качающего узла применен регулятор непрямого действия, состоящий из следящего гидроусилителя с датчиком 7 поршневого типа, имеющим две равные активные площади управления, следящего золотника 8, питаемого от напорной гидролинии наибольшего давления, комплекта пружин, обеспечивающих заданный закон регулирования, и исполнительного гидроцилиндра с дифференциальным плунжером 9.

Конструкция двухпоточного насоса типоразмера 323.20 предусматривает возможность установки третьего нерегулируемого качающего узла, который в зависимости от назначения машины может быть использован для питания отдельных исполнительных механизмов и машин (рулевое управление, поворот грейфера,, привод вентилятора и т. д.) или для привода рабочих органов машины. Трехпоточный регулируемый насос имеет шифр 333.20.

Виды и применение радиально-поршневых насосов

_______________________________________________________________________________________

Радиально-поршневые насосы часто используются

в гидросистемах высокого давления. Качающий узел таких механизмов

представляет собой ротор с радиально расположенными поршнями.

Их количество обычно нечетное. Ротор установлен в корпусе с эксцентриситетом. При вращении ротора поршни совершают возвратно-поступательные движения, всасывая и нагнетая рабочую жидкость.

Радиально-поршневые насосы имеют несколько типов принципиальных конструкций. Первый из них, с роторным качающим узлом, показан на рис. 1.

Рис. 1. Схема радиально-поршневого насоса с роторным качающим узлом

1 – корпус; 2 – поршень; 3 – сферический шарнир; 4 – скользящая пята; 5 – ротор; 6 – опорное кольцо; 7 – опорный подшипник; 8 – распределитель; 9 – приводной вал; 10 – крестообразное соединение

В корпусе 1 жестко зафиксирован опорный подшипник 7 с внутренним опорным кольцом 6. Кольцо 6 свободно вращается в опорном подшипнике 7. Приводной вал 9, установленный на подшипниках качения в корпусе 1, имеет торцевое крестообразное соединение с ротором 5.

Ротор 5, установленный эксцентрично относительно центра опорного кольца 6, содержит несколько радиально выполненных цилиндров, в которых установлены поршни 5.

Поршни 5 сферическим шарниром соединены со скользящей пятой, которая опирается на опорное кольцо 6. На хвостовике ротора 5 выполнен распределитель 8.

При вращении вала 9 он через крестообразное соединение 10 поворачивает ротор 5 (в ряде конструкций агрегатов ротор 5 жестко установлен на валу 9 с эксцентриситетом).

За счет центробежных сил поршни 2 стремятся выдвинуться из ротора 5, всасывая гидравлическую жидкость. Подпор на всасывании помогает выдвижению поршня и равномерному заполнению рабочего объема.

Проходя максимально выдвинутую позицию (за счет наличия эксцентриситета между осями опорного кольца 6 и ротора 5), поршни 2 меняют направление своего движения и начинают втягиваться в цилиндры корпуса ротора 5.

Втягивание поршней 5 происходит в результате действия сил реакции со стороны опорного кольца 6 и скользящей по нему пяты 4. Втягиваясь в ротор 5, поршни 2 нагнетают жидкость в гидросистему.

При вращении ротора 5 часть поршневых рабочих полостей соединена со всасывающей линией (в диапазоне 180° поворота ротора), а часть – с нагнетающей гидромагистралью (в противоположном диапазоне 180° поворота ротора). Один поршень всегда находится в промежуточном положении: между всасыванием и нагнетанием.

Соединение поршневых полостей со всасывающей и нагнетающей гидромагистралями во время вращения ротора осуществляется распределителем 8. Такие механизмы часто используются в гидросистемах для создания высокого давления при больших расходах рабочей жидкости.

Рис. 2. Радиально-поршневой гидронасос с качающим узлом, установленным в корпусе

1 – корпус; 2 – клапан всасывающей полости; 3 – клапан нагнетательной полости; 4 – поршень; 5 – пружина; 6 – шариковый подшипник; 7 – эксцентриковый вал; 8 – распределитель

Второй тип принципиальной конструкции отличается тем, что качающая поршневая группа установлена в неподвижном корпусе, а каждый поршень своим концом контактирует с эксцентриковым валом. На рис. 2 показана такая конструкция с клапанным распределением рабочей жидкости. В корпусе 1 в радиальных направлениях расположены поршни 4.

Своими сферическими концами они контактируют с внешней обоймой подшипника 6, установленного на эксцентриковом валу 7. С валом 7 связан распределитель 8. Поршни 4 поджимаются к обойме подшипника 6 силой пружин 5.

В цилиндре каждого поршня установлены всасывающий 2 и нагнетающий 3 клапаны. Поршни 4 в таких конструкциях часто выполняются в виде плунжеров относительно небольшого диаметра.

Небольшой подшипник на валу может выдержать ограниченную нагрузку. При вращении эксцентрикового вала 7 поршни 4, выдвигаясь из цилиндров корпуса, через клапан 2 всасывают гидравлическую жидкость.

При втягивании поршней 4 в цилиндры за счет воздействия эксцентрикового вала 7 на их сферические концы поток гидравлической жидкости закрывает всасывающий клапан 2 и открывает нагнетающий клапан 3. Рабочая жидкость под давлением поступает в гидросистему.

Вращающийся распределитель 8 при повороте вала 7 последовательно соединяет каналы поршневой группы со всасывающей и нагнетающей полостями насоса. Такие механизмы содержат от 3 до 9 поршней.

Они часто используются для создания высокого давления при небольших расходах рабочей жидкости. На рис. 3 показан агрегат с качающими узлами, установленными в корпусе.

Рис. 3. Радиально-поршневой гидронасос с плунжерными качающими узлами

Однако чтобы достичь более высокого давления и расхода, важно заменить подшипник на эксцентриковом валу гидростатической опорой. Она состоит из гладкой внешней поверхности эксцентрикового вала и опорного башмака поршня, под который через тонкий канал подается жидкость из полости нагнетания.

Пленка жидкости между внешней поверхностью эксцентрикового вала и башмаком поршня эффективно поглощает высокие радиальные нагрузки при нагнетании гидравлической жидкости.

Схема агрегата с гидростатическим подшипником на эксцентриковом валу показана на рис. 4. Конструкция механизма с гидростатическим подшипником на эксцентриковом валу показана на рис. 5.

Рис. 4. Радиально-поршневой насос с гидростатическим подшипником

1 – корпус; 2 – клапан всасывающей полости; 3 – клапан нагнетательной полости; 4 – поршень; 5 – пружина; 6 – шариковый подшипник; 7 – эксцентриковый вал; 8 – распределитель; 9 – сферический шарнир; 10 – блок гидростатических опор

Рис. 5. Насос с гидростатическим подшипником на эксцентриковом валу

В таком исполнении агрегат с теми же элементами (за исключением гидростатического подшипника) и параметрами выдерживает более высокие динамические нагрузки. Клапанное распределение рабочей жидкости, которое заложено в конструкции упомянутых типов насосов, позволяет одновременно независимо питать гидравлической энергией несколько гидроконтуров.

Комбинация гидравлических соединений обеспечивает различные по величине расходы для отдельных гидроконтуров. Радиально-поршневые насосы с гидростатическим подшипником развивают рабочее давление 45,0 МПа, пиковое – 60,0 МПа и расход до 200 л/мин.

Частота вращения приводного вала может меняться в широком диапазоне – от 100 до 2000 об/мин. Давление всасывания составляет 0,09 МПа, общий КПД – 0,9. Рекомендуемая вязкость рабочей жидкости: 15-50 сСт.

Ряд известных мировых брендов выпускают модели, способные развивать сверхвысокое давление (до 100,0 МПа) и за счет увеличения количества поршневых групп кратно повышать расход рабочей жидкости.

Такие механизмы используются для привода ручного гидравлического инструмента, промышленных домкратов, специального малогабаритного силового оборудования. Для повышения удельных показателей и получения компактных конструкций такие агрегаты часто изготавливаются двухрядными в одном корпусе.

Рис. 6. Двухрядный радиально-поршневой насос

На рис. 6 показана такая модель. Некоторые компании производят шестирядные насосы. Они позволяют успешно реализовывать независимое питание нескольких гидроконтуров с различной величиной давления и расхода рабочей жидкости. Механизмы с переменным рабочим объемом (регулируемые) отличаются наличием механизма для изменения величины эксцентриситета.

Рис. 7. Схема регулирования рабочего объема

На рис. 7 показана схема регулирования рабочего объема радиально-поршневого насоса. При вращении регулировочного винта перемещается подвижный статор, установленный в корпусе. Эксцентриситет меняется, меняя рабочий объем качающего узла (за счет изменения длины хода поршней), меняется расход рабочей жидкости, питающей гидросистему.

Принцип регулирования рабочего объема аналогичен пластинчатым моделям. В некоторых конструкциях аксиально-поршневых агрегатов используются регуляторы давления, расхода, мощности.

Насосы сверхвысокого давления (до 100,0 МПа) выпускаются с постоянным рабочим объемом (до 8,14 см3) и клапанным распределением потоков жидкости. Помимо однопоточных схем широко используются комбинированные и многопортовые. Комбинированные агрегаты содержат контуры низкого и сверхвысокого давления.

При низком давлении (до 10,0 МПа) обеспечивается большая скорость гидроцилиндра. Сверхвысокое давление при малых расходах выполняет силовую операцию. Многопоточные гидронасосы применяются в системах с рядом контуров, требующих одинаковых или разных расходов и давлений.

Каждый поршень либо несколько из них соединяются с отдельными портами

нагнетания. Комбинации объединения качающих узлов, в том числе с

различными диаметрами поршней, позволяют подобрать требуемые расходы и

давления в отдельных контурах гидросистемы.

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________

_______________________________________________________________________________________