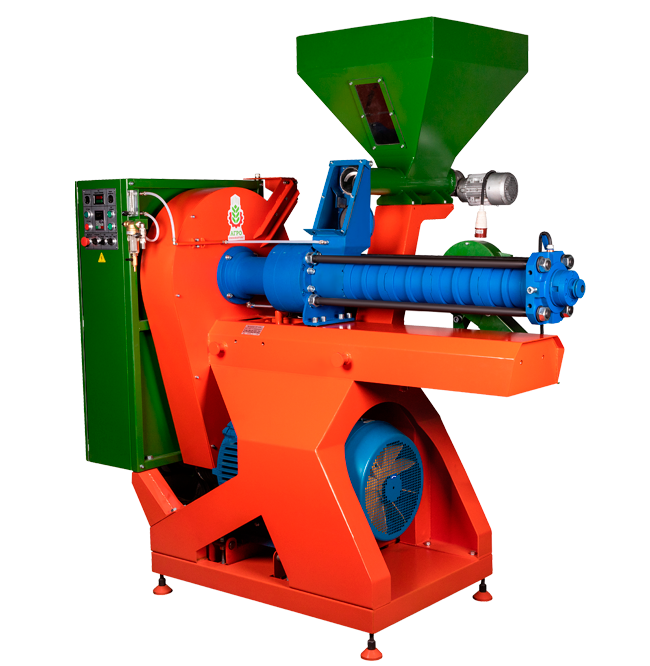

Паровой Экструдер Для Сои И Смеси/экструзионная Машина

Соевые и составные корма паровой экструдер/экструзионная машина

EXT200S модель паровой экструдер

ТТХ:

* Новый дизайн позволяет основному валу стоять гораздо больше тяги и крутящего момента, чем обычные подшипники типа lmported.

* Добавление пара в кондиционер можно контролировать более точно и удобно в противном случае жидкость может быть хорошо распределена.

* Специальный дизайн впуска обеспечивает не блок и назад.

* Клапан быстрого разряда под кондиционером может предотвратить попадание материала в бочку в аварийной ситуации.

* Улучшенная адаптивность, она может обрабатывать соевые бобы, com, составные корма непрерывно и плавно с высокой производительностью.

* Этот тип экструдера также может использоваться как расширитель, небольшие изменения в конфигурации позволяют легко переключаться между Экструдером и расширителем для различных целей.

* Это особенно подходит для больших и средних комбикормов для экструзии сырья, расширения корма для птицы и скота, формы расширения гранулирования.

Модель | Основная мощность (кВт) | Мощность кондиционера (кВт) | Мощность питателя (кВт) | Емкость (т/ч) | Вес (кг) | |

Соевого молока | Комбикормов | |||||

EXT200S | 132 | 5,5 | 2,2 | 3,0~4,5 | 4,0~7,0 | 3500 |

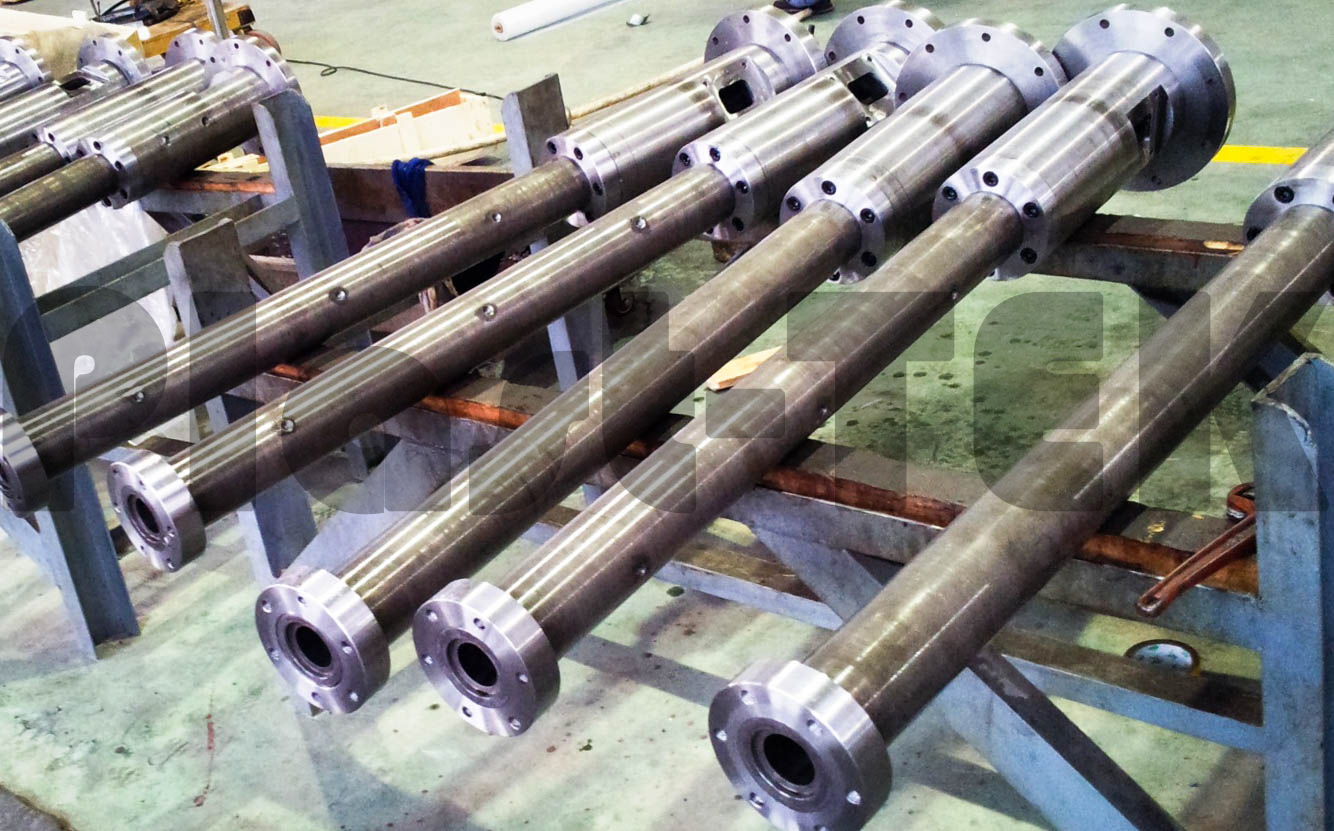

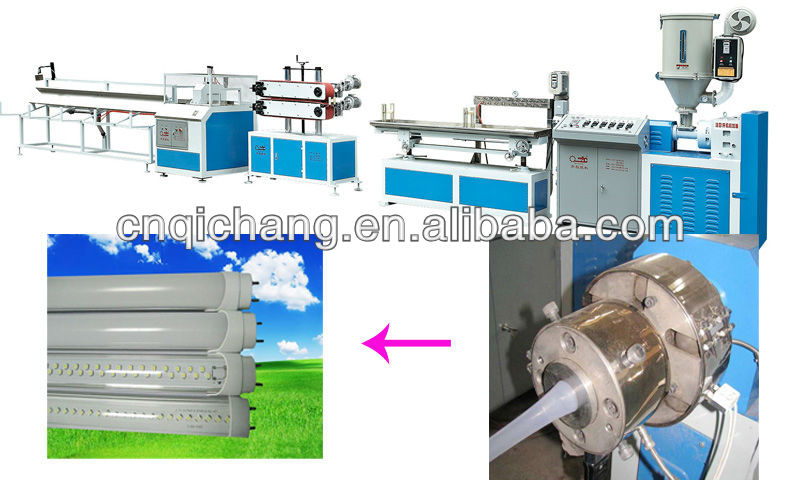

Готовые товары фотографии:

Добро пожаловать на наш завод в Китае!

Liyang WeiFeng Equipment co. , Ltd.

, Ltd.

WFM — Мокрая экструзия кормовых смесей

Перерабатываемый материал непрерывно дозируется в экструдер. При мокрой экструзии в камеры экструдера нужно добавлять воду через дозирующую форсунку или путем инъектирования пара. Также можно повысить эффективность мокрой экструзии, используя паровой кондиционер, в котором экструдируемый материал перед экструзией прогреется и увлажнится до необходимых параметров.

В экструдере материал сжимается, разминается и нагревается трением. Из-за высокого давления вода внутри экструдера остается в жидком состоянии даже при температуре выше 100°C. Тонкий слой материала нагревается трением очень быстро и равномерно. Следствием короткого нагревания (короткой температурной экспозиции) и воздействия высокого давления является изменение структуры белков, крахмалов и ингибирование антинутриентов.

Нагретый и сжатый материал непрерывно выходит из экструдера. На выходе из сопла происходит очень интенсивная экспансия.

Если в перерабатываемом материале содержится достаточное количество вяжущих веществ (крахмал и др.), можно регулировкой формы отверстия сопла и установкой режущего устройства очень эффективно производить кормовые гранулы самой разной формы.

Компания Farmet предлагает также дополнительные (необязательные) принадлежности, которые удовлетворят любые потребности производства. Однако мы считаем лучшим решением поставку комплектной технологической линии «под ключ», т. к. только такой вариант является технически и экономически оптимальным решением Ваших требований, в т. ч. и автоматизации всего процесса.

ч. и автоматизации всего процесса.

Экструдеры предлагаются нами в диапазоне производительности от 90 кг/ч до 8400 кг/ч экструдируемого материала. Параллельное подключение экструдеров даст возможность увеличить производительность экструзионной линии. В стандартном варианте электропроводка рассчитана на подсоединение к электросети, отвечающей спецификации ЕС, но ее можно адаптировать и к требованиям локальных рынков (США, Канада…).

Обработка шрота полножирной сои — Van Aarsen

Обработка шрота полножирной сои — Van Aarsen | Ключевое звеноОбработка шрота полножирной сои

Соевые бобы известны своей высокой питательной ценностью в производстве продуктов питания и также используются в производстве кормов для животных. Однако, соевые бобы известны и наличием в них антипитательных факторов, которые, при использовании сои в больших количествах, могут отрицательно влиять на продуктивность и здоровье животных.

Однако, соевые бобы известны и наличием в них антипитательных факторов, которые, при использовании сои в больших количествах, могут отрицательно влиять на продуктивность и здоровье животных.

Эти антипитательные факторы, если их не снизить, замедляют рост животных и снижают коэффициент кормоотдачи!

Шрот полножирной сои: Как сделать его безопасным для использования в комбикормах

Многие из этих антипитательных факторов легко разрушаются под воздействием температуры, поэтому тепловая обработка делает полножирную сою безопасной для использования в рационах кормления животных. С другой стороны, излишняя переработка, наряду с уничтожением всех антипитательных факторов, оказывает также отрицательное влияние на белки и их усвоение в тонком кишечнике. Хорошая технология тепловой обработки находит точный баланс между снижением антипитательных факторов, улучшением усвоения, при этом минимизируя отрицательное воздействие на качество белка и аминокислот.

Тепловая обработка экструзией

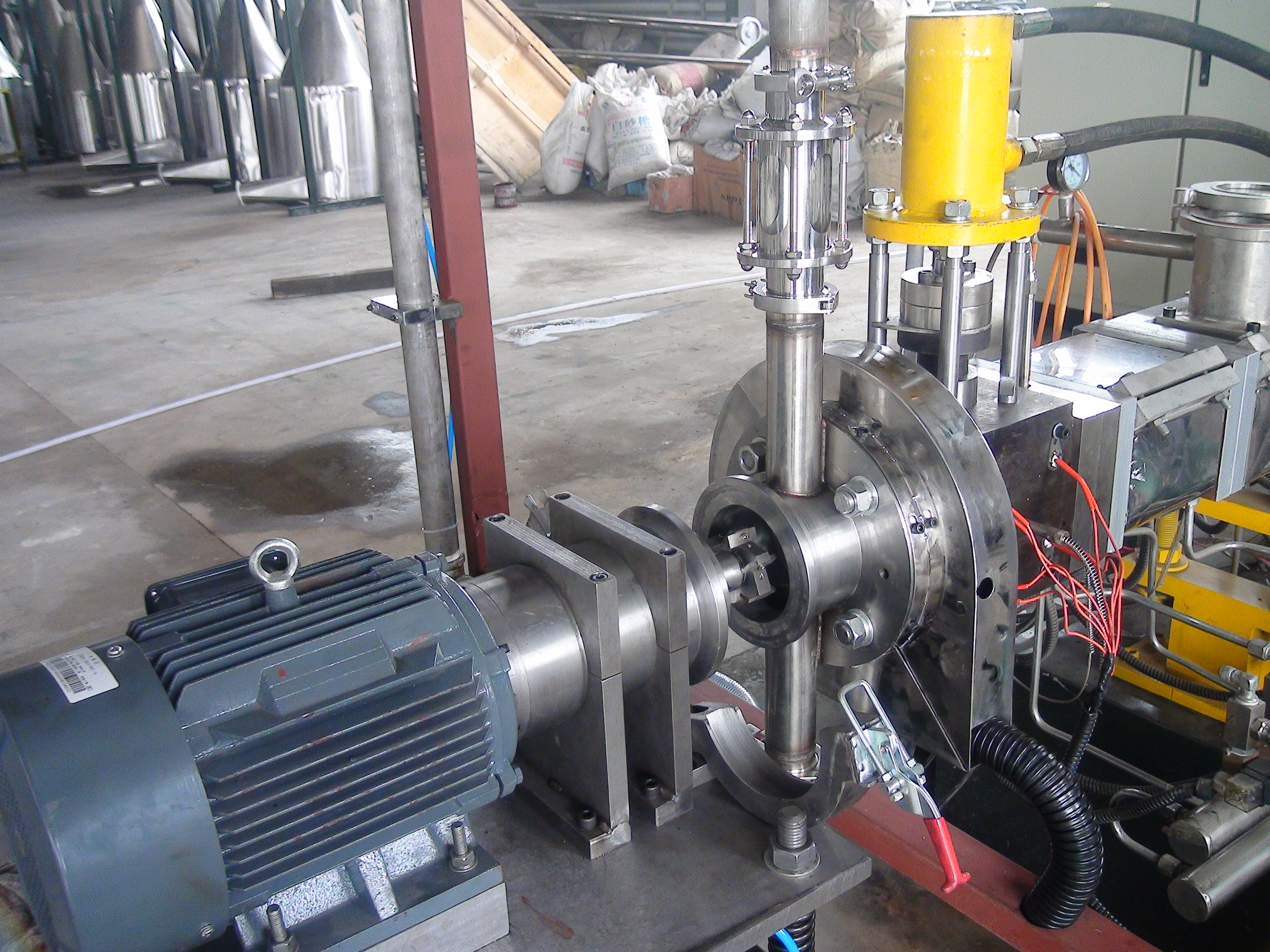

Экструдеры хорошо известны и широко используются для обработки соевых бобов. Экструдеры создают тепло и давление в результате силы трения и сдвиговой силы, возникающих в цилиндре экструдера.

Есть 2 способа эуструдирования: сухое экструдирование и экструдирование с предварительным кондиционированием паром (полусухое).

Экструдер, предлагаемый фирмой Van Aarsen, работает с паровым кондиционером перед цилиндром экструдера, когда требуется производительность от 5 т/ч и выше. Такое кондиционирование паром повышает производительность экструдера и значительно снижает расходы на замену изнашиваемых частей (при этом обеспечивая высокое качество конечного продукта).

Экструдирование соевого шрота Van Aarsen

© Copyright — Van AarsenBy continuing to use the site, you agree to the use of cookies more information Accept

Цена на экструдер для плавающих кормов для рыбы для экструзии кормовых гранул

этот тип плавания экструдер для кормов для рыб относится к машинам для экструзии кормов с мокрым методом производства рыб, который специализируется на больших производственных мощностях и большом заводе по производству кормов, у нас также есть другой тип машина для кормления рыб для домашнего использования и использования на небольших фермах. согласно вашим требованиям,вы можете выбрать размер готовых гранул для плавучего корма для рыбы. наша машина для экструзии кормов

согласно вашим требованиям,вы можете выбрать размер готовых гранул для плавучего корма для рыбы. наша машина для экструзии кормов

может производить гранулы корма для животных диаметром от 0,9 до 12 мм, применимо для производства кормов для домашних животных, гранулы корма для рыб, корм для креветок и другие гранулы корма для животных. кроме,кроме машины экструдера корма для рыбы плавающего типа, у нас тонущий тип кормовой гранулятор для изготовления тонущих пеллет.

Заметка:Эта экструзионная машина для производства кормов для водных рыб может производить корм для рыб,корм для креветок,корм для сома,корма для золотых рыбок и др. видов рыб, а также корма для домашних животных

Экструдер для влажных кормов для рыб широко используется для производства гранул из высококачественных водных кормов для многих видов домашних животных, таких как рыба., сом, креветки, краб, кошка, собака и т. д.. Зерновые материалы, используемые в экструдере кормов для рыб, такие как пшеница. , соя, торт и другие остатки еды и т. д., кроме того, выдувные гранулы, производимые экструдером для гранул, могут плавать на поверхности воды без растворения в течение более 12 часов. Экструдер для влажных кормов в основном используется на предприятиях по переработке кормов среднего или крупного размера и на аквакультурных фермах.. Для крупносерийного производства качественных пеллет, выгодно выбрать экструзионную машину мокрого типа

, соя, торт и другие остатки еды и т. д., кроме того, выдувные гранулы, производимые экструдером для гранул, могут плавать на поверхности воды без растворения в течение более 12 часов. Экструдер для влажных кормов в основном используется на предприятиях по переработке кормов среднего или крупного размера и на аквакультурных фермах.. Для крупносерийного производства качественных пеллет, выгодно выбрать экструзионную машину мокрого типа

Преимущества экструдера для плавучего корма для рыбы

1.Мы можем отрегулировать резак экструдера для плавающих кормов для рыбы, чтобы получить различный диаметр и длину.

2.Электрическое нагревательное устройство экструдера для корма для рыбы улучшает скорость расширения корма..

3. Высокая температура и высокое давление могут убить сальмонеллез и бактериальные инфекции..

4.Автоматический экструдер для плавучего корма для рыбы может плавать в воде в течение 12 часов.

5.Эта экструзионная машина для производства пышных кормов может превращать различные зерновые отходы в гранулы корма для животных с богатым питанием и легким усвоением. .

.

6. Не только для изготовления гранул корма для рыб, но также подходит для изготовления кормовых гранул для собак, кошка, птица

готовые корма для домашних животных, произведенные на этой машине для производства гранул

Классификационные особенности экструдера кормов для рыб

Экструдер пеллет для корма для рыб можно разделить на два типа: Экструдер сухого корма для рыбы и экструдер влажного корма для рыбы. Отличия и особенности экструдера подачи гранул сухого и мокрого типа:

1. Экструдер для кормов для рыбы сухого типа не требует парового котла, в то время как для экструдера мокрого типа с кондиционером и необходимо оборудовать паровой котел.. Таким образом, экструдер для производства гранул сухого корма дешевле и проще в использовании и эксплуатации.

2. Кормовые гранулы, изготовленные с помощью гранулятора для корма для рыбы мокрого типа, более гладкие и с лучшим качеством, потому что материал созрел и достаточно перемешан в кондиционере по сравнению с экструдером сухого типа. .

.

3. Производительность мокрого типа выше, чем у экструдера для гранул сухого типа., поэтому обычно экструзионная машина для производства кормов для рыбы влажного типа подходит для крупных заводов по производству кормовых гранул, в то время как машина для производства гранул для сухих кормов для рыбы лучше и экономична для пользователей или предприятий малого и среднего размера..

Рабочий процесс экструдера для плавающих кормов для рыб

Когда сырье отправляется в загрузочное устройство, они будут прижиматься валом шнека под высоким давлением и температурой, что может сделать сырье полностью приготовленным и стерилизованным. Затем прессованный материал будет сформирован в гранулы путем формования формы.. После этого режущее устройство разрежет сформированные гранулы на разную длину по мере необходимости..

Разница между экструдером сухого и мокрого типа

1.Экструдер сухого корма для рыбы не требует парового котла, поэтому экструдер гранул сухого корма для рыб дешевле и проще в использовании и эксплуатации.

2. Гранулы корма, изготовленные на экструзионной машине для производства кормов для рыбы мокрого типа, более гладкие и с лучшим качеством, потому что материал созрел и достаточно перемешан в кондиционере по сравнению с экструдером сухого типа..

3. Производительность экструдера кормов сухого типа ниже, чем у экструдера влажных кормов для рыбы., поэтому обычно экструдер для сухого корма для рыбы лучше и экономичнее для малых и средних пользователей или заводов.

спецификация машины для экструдирования кормов для рыбы

| Модель | Вместимость (т / ч) | Основная сила | Мощность кормления | Диаметр винта | Мощность резания | Мощность кондиционирования |

| DSP60 | 0.15-0.20 | 15кВт | 0.4кВт | 60мм | 0.4кВт | 0.37кВт |

| DSP70 | 0.30-0.4 | 18.5кВт | 0.75кВт | 70мм | 0.4кВт | 1.1-1.5кВт |

| DSP80 | 0. 40-0.5 40-0.5 | 22кВт | 0.75кВт | 80мм | 1.5кВт | 1.5-2.2кВт |

| DSP90 | 0.50-0.6 | 37кВт | 1.1кВт | 90мм | 2.2кВт | 2.2-3.0кВт |

| DSP120 | 0.7-0.8 | 55кВт | 1.1кВт | 120мм | 2.2кВт | 2.2-3.0кВт |

| DSP135 | 1.0-1.2 | 75кВт | 1.5кВт | 135мм | 3.0кВт | 3.0-4.0кВт |

| DSP160 | 1.8-2.0 | 90кВт | 2.2кВт | 155мм | 3.0кВт | 4.0кВт |

| DSP200 | 3.0-5.0 | 132кВт | 2.2кВт | 195мм | 4.0кВт | 5.5кВт |

готовый плавучий корм для рыбы, произведенный на этой машине для экструдирования гранул

Запасные части для машины экструдера корма плавающей рыбы

♦ Винтовая втулка имеет конструкцию с рубашкой, в который можно впрыскивать горячий пар или охлаждающую воду, Таким образом можно эффективно контролировать температуру экструзии.

♦ В съемном режущем механизме используются ножи с хорошей эластичностью., которые нежно прикрепляются к матричной плите и могут работать быстро и точно.

♦ Болты и плашки обрабатываются методом закалки в вакууме., также обрабатываться с высокой точностью обработки и иметь долгий срок службы.

Из-за высокого давления, сдвиг и истирание внутри цилиндра экструдера, легко изнашиваемые детали, такие как ствол, винт периодически надо менять. Наши экструдеры имеют модульную конструкцию, поэтому изношенные компоненты легко снимаются и заменяются при необходимости.. более того, одна машина для производства гранул для корма для рыбы бесплатно оснащена очень простыми изнашиваемыми деталями, включая две гильзы, один винт, один отрезной нож и три пресс-формы.

видео машины экструдера корма

Экструзия.

Общее представление об экструзии — «Эксимпак-Оборудование»

Общее представление об экструзии — «Эксимпак-Оборудование»

Из истории экструзии

Экструзионные установки для переработки полимеров появились в 30-е годы XX века. Первый термопласт появился в Германии около 1935 года (инженер — Пуаль Трестер). До этого момента экструдеры служили для переработки каучука (шнековые или поршневые экструдеры с паровым подогревом и с малым соотношением длина/диаметр). После 1935 года появились экструдеры большей длины, оснащенные электронагревателями. Примерно в это же время были сформулированы основные принципы экструзии термопластов итальянцем Р. Коломбо, который совместно с К. Паскуэтти разрабатывал машину для смешения ацетата целлюлозы. С 1950-х годов внимание к устройству экструдеров и совершенствованию процесса экструзии усилилось: внедрялись новые технологии, проводились исследования.

Описание технологического процесса экструзии пленки

Экструзия — метод формования в экструдере для пленки изделий или полуфабрикатов неограниченной длины продавливанием расплава полимера через формующую головку с каналами необходимого профиля.

Представим схему оборудования для производства рукавной пленки:

Основными элементами экструдера являются следующие агрегаты:

- бункер для загрузки сырья,

- шнек и цилиндр для расплава сырья,

- фильтр с сеткой для очистки материала,

- формующая головка с воздушным кольцом для формирования материала,

- устройство вытяжки материала,

- устройство намотки готового материала,

-

блок управления экструзионной установкой.

Процесс внутри шнековой пары

Термопластичный полимер в процессе экструзии последовательно переходит сначала из твердого состояния (в виде гранул) в расплав, а затем вновь в твердое состояние (в виде пленки) после выхода из формующей оснастки.

Структуру твердого полимера составляют длинные молекулы (макромолекулы), свернутые в клубок или переплетенные между собой, формирующие высокоупорядоченные кристаллические или неупорядоченные аморфные образования. Отдельные фрагменты полимерных цепей находятся в непрерывном движении под действием тепловой энергии.

При нагреве, с возрастанием температуры, увеличивается подвижность молекул, разрушаются кристаллические образования, молекулы принимают клубкообразную или спиральную форму и начинают смещаться относительно друг друга. Полимер из твердого состояния переходит в расплав. У полимеров кристаллической структуры этот переход отвечает узкому интервалу температур, а у аморфных — широкому. В интервале между температурами плавления и разложения полимер находится в вязкотекучем состоянии. Именно в состоянии расплава материал экструдируется. Реальный интервал температур переработки несколько уже, чем интервал между температурой плавления и разложения, так как, с одной стороны, необходимо иметь достаточно подвижный расплав, а с другой стороны, необходимо избежать разложения полимера при экструзии.

В интервале между температурами плавления и разложения полимер находится в вязкотекучем состоянии. Именно в состоянии расплава материал экструдируется. Реальный интервал температур переработки несколько уже, чем интервал между температурой плавления и разложения, так как, с одной стороны, необходимо иметь достаточно подвижный расплав, а с другой стороны, необходимо избежать разложения полимера при экструзии.

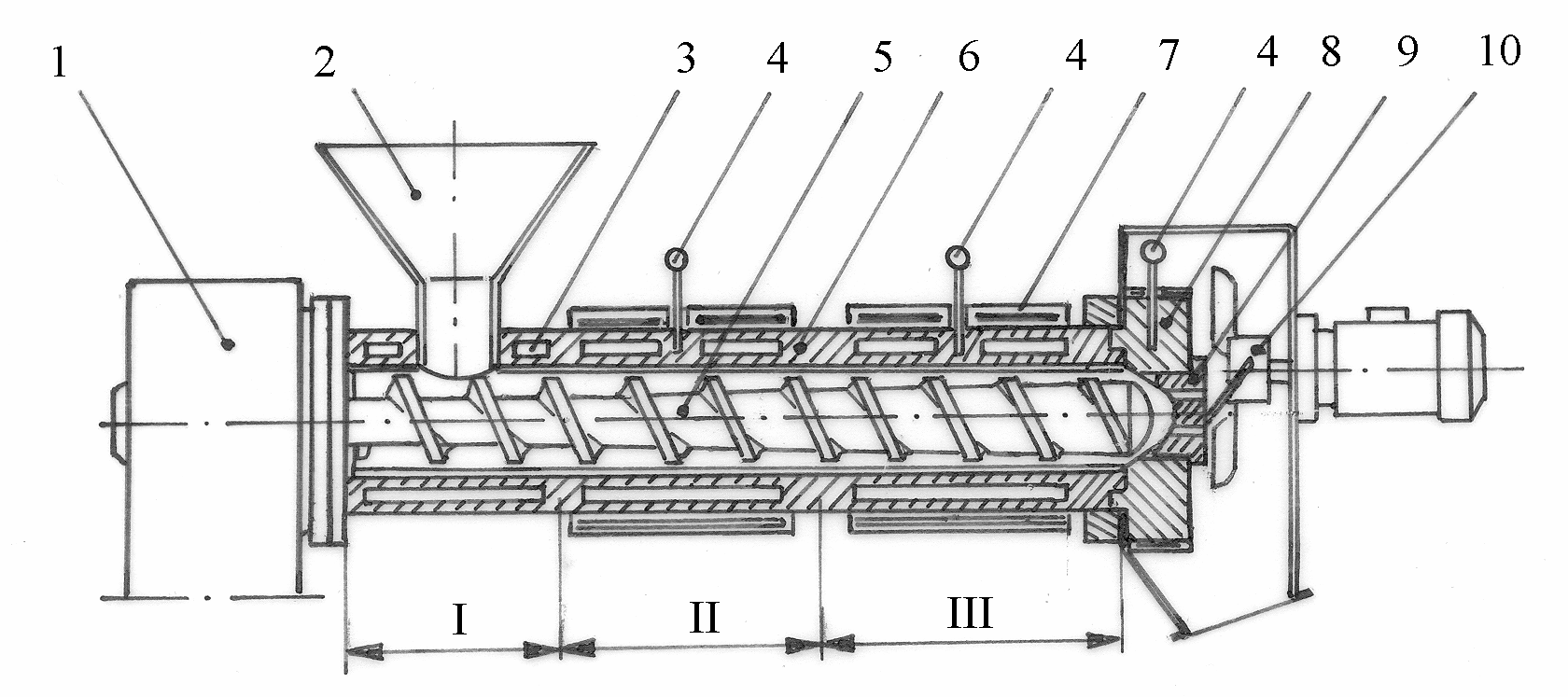

Технологический процесс экструзии полимерного сырья состоит из последовательного проталкивания материала вращающимся шнеком по зонам:

- питания (I),

- пластикации и плавления (II),

- дозирования расплава (III),

- продвижения расплава в каналах формующей головки.

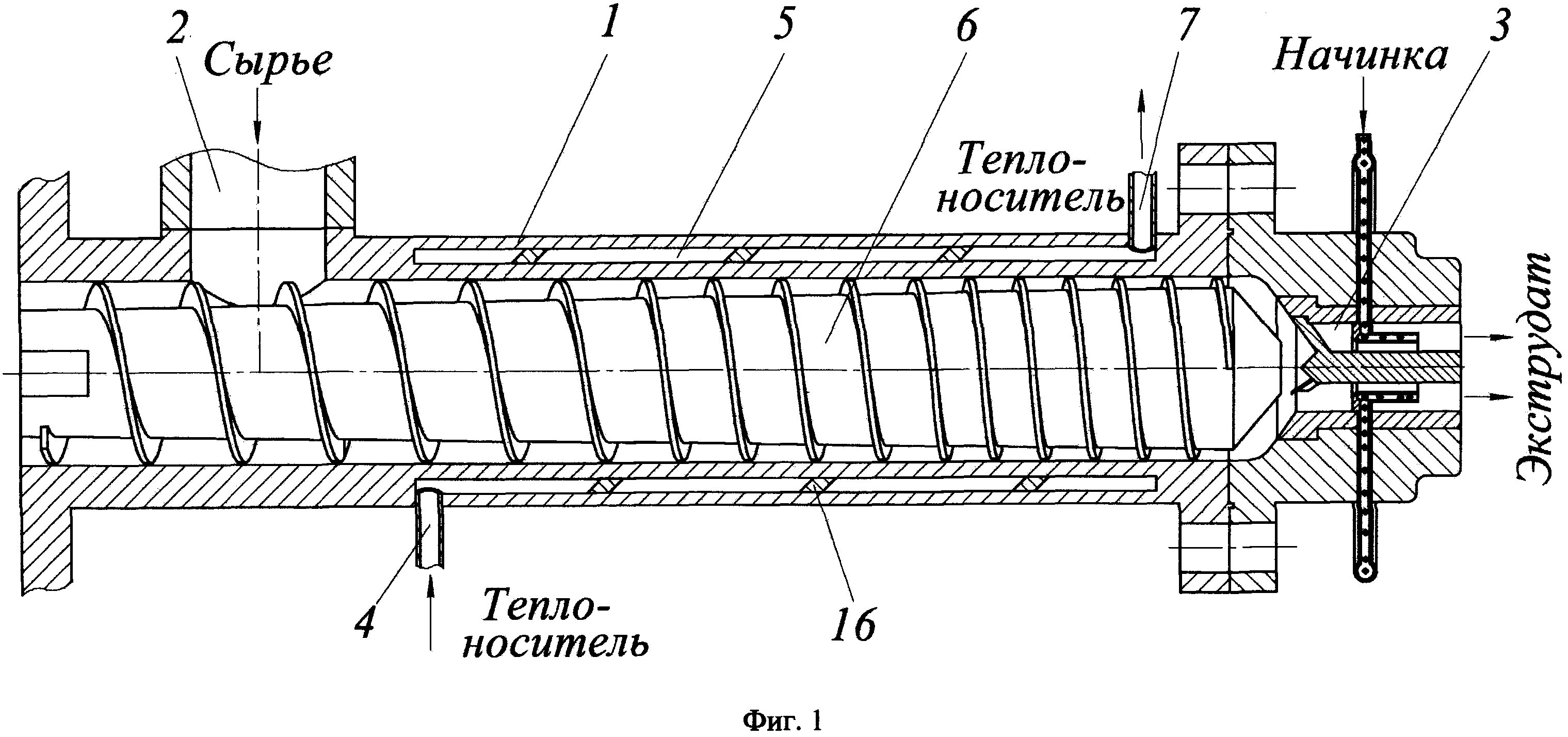

Схема одношнекового экструдера

Основные типы шнеков

Зоны технологического процесса экструзии

Деление шнека на зоны I-III осуществляется по технологическому признаку и указывает на то, какую операцию в основном выполняет данный участок шнека. Разделение шнека на зоны условно, поскольку в зависимости от природы перерабатываемого полимера, температурно-скоростного режима процесса и других факторов, начало и окончание определенных операций могут смещаться вдоль шнека, захватывая различные зоны или переходя из одного участка в другой.

Разделение шнека на зоны условно, поскольку в зависимости от природы перерабатываемого полимера, температурно-скоростного режима процесса и других факторов, начало и окончание определенных операций могут смещаться вдоль шнека, захватывая различные зоны или переходя из одного участка в другой.

Цилиндр также имеет определенные длины зон обогрева. Длина этих зон определяется расположением нагревателей на его поверхности и их температурой. Границы зон шнека I-III и зон обогрева цилиндра могут не совпадать. Для обеспечения успешного перемещения материала большое значение имеют условия продвижения твердого материала из загрузочного бункера и заполнение межвиткового пространства, находящегося под воронкой бункера.

Питание шнека зависит от формы частиц сырья и их плотности. Гранулы, полученные резкой заготовки на горячей решетке гранулятора, не имеют острых углов и ребер, что способствует их лучшей сыпучести. Гранулы, полученные холодной рубкой прутка-заготовки, имеют острые углы, плоское сечение среза, что способствует их сцеплению и, как следствие, худшей сыпучести. При длительной работе экструдера возможен перегрев цилиндра под воронкой бункера и самого бункера. В этом случае гранулы начнут слипаться и прекратится их подача на шнек. Для предотвращения перегрева этой части цилиндра в нем могут быть сделаны полости для циркуляции охлаждающей воды (Источник: инструкция пользователя. Лебедев П.Г., Лебедева Т.М., Митина Л.Н.)

При длительной работе экструдера возможен перегрев цилиндра под воронкой бункера и самого бункера. В этом случае гранулы начнут слипаться и прекратится их подача на шнек. Для предотвращения перегрева этой части цилиндра в нем могут быть сделаны полости для циркуляции охлаждающей воды (Источник: инструкция пользователя. Лебедев П.Г., Лебедева Т.М., Митина Л.Н.)

Компания «Эксимпак-Оборудование» уже более 20 лет занимается поставкой экструзионной техники на отечественный рынок и рынки стран СНГ — от простых ПВД/ПНД однослойных моделей производства рукавной пленки шириной до 700 мм (например, модель YF-MHB-45) до многослойных A-B-C экструдеров производственной мощностью до 300 кг продукции в час. Покупатели могут не сомневаться в “тотальной” компетентности наших технологов относительно всего, что происходит внутри и снаружи шнека; равно как и надежность наших машин также не подлежит сомнению.

«Сибкабель» модернизировал процесс переработки кремнийорганических материалов

АО «Сибкабель» (входит в «Холдинг Кабельный Альянс», объединяющий кабельные активы УГМК) модернизировало линию непрерывной вулканизации в цехе № 40.

Там смонтирован высокотехнологичный экструдер стоимостью 275 тыс. евро. В результате производительность линии увеличилась на 20%.

Там смонтирован высокотехнологичный экструдер стоимостью 275 тыс. евро. В результате производительность линии увеличилась на 20%.

Оборудование предназначено для наложения на токопроводящую жилу изоляции и оболочки из кремнийорганической резины, обладающей повышенной пожаробезопасностью. Такие материалы используются при производстве кабельно-проводниковой продукции для подвижного состава и термостойких проводов для монтажа электрических машин и агрегатов.

«Вулканизация, в процессе которой резиновая смесь проходит через паровую среду в 3-4 атмосферы, придает ей эластичность и упругость. Одно из основных преимуществ нового оборудования — современная технология охлаждения. Если ранее на эти цели ежемесячно уходило до 150 кубометров воды, то высокотехнологичная система предусматривает циркуляцию воды внутри экструдера, что позволяет экономить ресурсы. Кроме того, она обеспечивает стабильный температурный режим переработки кремнийорганических материалов разного вида (от 18 до 40 градусов), что повышает эффективность работы оборудования на 50%», — пояснил технолог Евгений Микиенко.

Кремнийорганическая резина имеет целый ряд преимуществ:

- Под воздействием пламени она превращается в защитный керамический слой, благодаря которому токопроводящие жилы кабеля не соприкасаются и исключается риск короткого замыкания. За счет этого работоспособность оборудования может поддерживаться в течение не менее 90 минут при температуре до 750 градусов.

- Кабель способен выдерживать повышенные токовые нагрузки до 1200 А при температуре до 150 градусов.

- Кремнийорганические материалы также обладают большей стойкостью к воздействию солнечной радиации, озона, минеральных масел, растворов солей.

«На линии непрерывной вулканизации ежемесячно производится около 150 км кабельно-проводниковой продукции для ведущих отраслей промышленности. Благодаря ее модернизации предприятие сможет сократить сроки выполнения заказов и оптимизировать использование трудовых ресурсов. А главное — за счет максимальной автоматизации процесса и многоступенчатой системы контроля параметров мы можем гарантировать высокое качество нашей продукции», — подчеркнул директор АО «Сибкабель» Алексей Жужин.

А главное — за счет максимальной автоматизации процесса и многоступенчатой системы контроля параметров мы можем гарантировать высокое качество нашей продукции», — подчеркнул директор АО «Сибкабель» Алексей Жужин.

| «MAGIC MP», ТОВАРНЫЙ ЗНАК . / ЧАСТИ МАШИН MAGIC MGL2-3D ВЫДУВНОГО ЛИТЬЯ, СТАЛЬНЫЕ, НЕ ЛИТЫЕ, ДЛЯ ЭКСТРУДЕРА ВЫДУВАНИЯ ПЛАСТМАССОВЫХ БУТЫЛОК ДЛЯ ПРОИЗВОДСТВА ЖИДКИХ МОЮЩИХ СРЕДСТВ: «КОРП | |

| MACCHI S.P.A., MACCHI / ЭКСТРУДЕРЫ ДЛЯ ПРОИЗВОДСТВА И ПЕРЕРАБОТКИ ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ:УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПЛЕНКИ RECOTRIM SYSTEM BASE MODEL/СИСТЕМА RECOTRIM БАЗОВ | |

| TECNOVA S.R.L., TECNOVA / ШНЕКОВАЯ ПАРА (ШНЕК В СБОРЕ С ЦИЛИНДРОМ)-1ШТ ПРЕДНАЗНАЧЕННАЯ ДЛЯ ПОЛИЭТИЛЕНОВОГО ЭКСТРУДЕРА KIEFEL REFURBISH ДЛЯ ПРОИЗВОДСТВА ПОЛИЭТИЛЕНОВОЙ ПЛЕНКИ (СОГЛАС | |

| DOMINIONI PUNTO & PASTA S.A.S DI DOMINIONI PIETRO & C. / ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ С НАЧИНКОЙ (ЛАЗАНЬИ) ЧАСТИЧНО В РАЗОБРАННОМ ВИДЕ ДЛЯ УДОБСТВА ТРАНСПОРТИРОВКИ В СОСТАВЕ: ЭКСТРУДЕРА ДЛЯ ЗАМЕСА ТЕ | |

QUEENS MACHINERY CO. ,LTD, QUEENS MACHINERY / ЧАСТИ ЭКСТРУДЕРНОЙ УСТАНОВКИ, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ФОРМОВАНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ, УПАКОВАНЫ В КОРОБКУ:КОЖУХ ВЫТЯЖНОЙ ВОЗДУХОДУВКИ ЭКСТРУДЕРА ,LTD, QUEENS MACHINERY / ЧАСТИ ЭКСТРУДЕРНОЙ УСТАНОВКИ, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ФОРМОВАНИЯ ПЛАСТИЧНЫХ МАТЕРИАЛОВ, УПАКОВАНЫ В КОРОБКУ:КОЖУХ ВЫТЯЖНОЙ ВОЗДУХОДУВКИ ЭКСТРУДЕРА | |

| COFIT CERRO M. MI, ИТАЛИЯ, / КОЛЬЦЕВОЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ 700-23V D-190 , КОД АРТ. А 199000041- 3ШТ, ПРЕДНАЗНАЧЕН ДЛЯ НАГРЕВА ОТДЕЛЬНОЙ ЗОНЫ ШНЕКА ЭКСТРУДЕРА, ЛИБО АДАПТЕРА. НАПРЯЖ | |

| «EUROCHILLER S.R.L.» / ПРОМЫШЛЕННАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА — ЧИЛЛЕР, ДЛЯ ОХЛАЖДЕНИЯ ВОДЫ В ОХЛАЖДАЮЩЕМ КОНТУРЕ ЭКСТРУДЕРА, ПЕРЕРАБАТЫВАЮЩЕГО ПОЛИЭТИЛЕН И ТЕРМОЭЛАСТОПЛАСТЫ, НЕ СОД | EUROCHILLER,ИТАЛИЯ |

| POMINI RUBBER & PLASTICS SRL / ЗАГРУЗОЧНАЯ КАМЕРА ЭКСТРУДЕРА ИЗ СТАЛИ, СБОРНАЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЗАГРУЗКИ РЕЗИНОВОЙ СМЕСИ В ЭКСТРУДЕР TDE11 НА ЛИНИИ ПО ПРОИЗВОДСТВУ АВТОМОБИЛЬНЫХ ШИН | POMINI RUBBER |

| BD PLAST FILTERING SYSTEMS SRL / УСТРОЙСТВО ЗАМЕНЫ ФИЛЬТРА РАСПЛАВА ТИП BDO 070-075 ДЛЯ ОДНОШНЕКОВОГО ЭКСТРУДЕРА ТИПА К70Е-33D. ПРОИЗВОДСТВО ПЛАСТИКОВОГО ЛИСТА, МАТЕРИАЛ ПЭТ, АБС, ПС,ПП,ПЭ | BD PLAST |

| ATECK SRL / ДЕТАЛЬ ИЗ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ДЛЯ РАСПЛАВА, В СБОРЕ С БЛОКОМ ДЛЯ СОЕДИНЕНИЯ ГОЛОВЫ И ЭКСТРУДЕРА, ДЛЯ РЕМОНТА КО-ЭКСТРУЗИОННОЙ ЛИНИИ ПО ПРОИЗВОДСТВУ СТРЕ | ATECK |

AMUT S. P.A / ВСТАВКИ ДЛЯ ТРАКОВ ТЯНУЩЕГО УЗЛА ЛИНИИ ЭКСТРУЗИИ ПРОФИЛЕЙ МОД. RACEL. ВСТАВКИ ДЛЯ ТРАКОВ УСТАНАВЛИВАЮТСЯ НА ТЯНУЩИЙ УЗЕЛ ЭКСТРУДЕРА. КРЕПЛЕНИЕ РЕЗЬБОВОЕ К P.A / ВСТАВКИ ДЛЯ ТРАКОВ ТЯНУЩЕГО УЗЛА ЛИНИИ ЭКСТРУЗИИ ПРОФИЛЕЙ МОД. RACEL. ВСТАВКИ ДЛЯ ТРАКОВ УСТАНАВЛИВАЮТСЯ НА ТЯНУЩИЙ УЗЕЛ ЭКСТРУДЕРА. КРЕПЛЕНИЕ РЕЗЬБОВОЕ К | ОТСУТСТВУЕТ |

| «M.C.PLAST SAS», MC PLAST / ЧАСТИ ДЛЯ ЭКСТРУЗИОННОЙ ЛИНИИ ПО ПРОИЗВОДСТВУ ПРОФИЛЯ ИЗ ВСПЕНЕННОГО ПВХ. ( В ОСНОВЕ ЛИНИИ ОДНОШНЕКОВЫЙ ЭКСТРУДЕР МОДЕЛЬ ALPHA 60-25B). | |

| W. BRUSSAU, ГЕРМАНИЯ, DEVENTER / ЧАСТИ ЭКСТРУДЕРА ПО ИЗГОТОВЛЕНИЮ УПЛОТНИТЕЛЬНЫХ ПРОФИЛЕЙ ИЗ ПВХ ДЛЯ ОКОН И ДВЕРЕЙ — ФИЛЬЕРА СТАЛЬНАЯ АРТ. SV 33 -1ШТ. | |

| BEDESCHI S.P.A., / ОБОРУДОВАНИЕ ПРЕДНАЗНАЧЕНО ДЛЯ АГЛОМЕРАЦИИ, ФОРМОВКИ , ВЫДАВЛЕНИЯ СЫРЦОВОГО БРУСА МЕТОДОМ ПРЕССОВАНИЯ -ПРЕСС (ЭКСТРУДЕР) BED 750 SLS — 1ШТ. ЗАВОДСКОЙ № М70 | |

| BEDESCHI S.P.A. / СПЕЦИАЛЬНО СПРОЕКТИРОВАННЫЕ ЧАСТИ СТАЛЬНЫЕ ЛИТЫЕ С ЭЛЕМЕНТАМИ КРЕПЛЕНИЯ ,ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ОБОРУДОВАНИЯ ДЛЯ ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ МАСС-ШНЕК ЭКСТРУДЕРА | |

| EXTRUWORK S.R.L., / ЗАПЧАСТИ ДЛЯ ЭКСТРУДЕРА OMC EBVP 55/28 ШНЕКОВЫЙ ВАЛ В СБОРЕ PCX55-29 НЕ ВОЕННОГО НАЗНАЧЕНИЯ,ПРЕДНАЗНАЧЕН ДЛЯ ИСПОЛЬЗОВАНИЯ В СОСТАВЕ ДВУХШНЕКОВЫХ ЭКСТРУДЕР | |

LANDUCCI S. R.L., LANDUCCI / ЧАСТИ ОБОРУДОВАНИЯ ДЛЯ АВТОМАТИЧЕСКИХ ЛИНИЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ПО ПРОИЗВОДСТВУ МАКАРОННЫХ ИЗДЕЛИЙ: ФИЛЬЕРЫ — ГОЛОВКИ ЭКСТРУДЕРА R.L., LANDUCCI / ЧАСТИ ОБОРУДОВАНИЯ ДЛЯ АВТОМАТИЧЕСКИХ ЛИНИЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ПО ПРОИЗВОДСТВУ МАКАРОННЫХ ИЗДЕЛИЙ: ФИЛЬЕРЫ — ГОЛОВКИ ЭКСТРУДЕРА | |

| EUROVITI SRL, / ЧАСТЬ ЭКСТРУДЕРА, ШНЕК 120*4866 НОВЫЙ, АЗОТИРОВАННЫЙ ДЕГАЗАЦИЕЙ, УСТАНАВЛИВАЕТСЯ ВНУТРИ ЦИЛИНДРА ЭКСТРУДЕРА. СМ.ДОПОЛНЕНИЕ ДАННЫЙ ШНЕК УСТАНАВЛИВАЕТСЯ НА Э | |

| COSTRUZIONI MECCANICHE LUIGI BANDERA SPA, / ЗАПАСНАЯ ЧАСТЬ ДЛЯ ЭКСТРУДЕРА-ШНЕК,СТАЛЬНОЙ. СПОСОБ ИЗГОТОВЛЕНИЯ ШНЕКА- МЕХАНИЧЕСКАЯ ОБРАБОТКА НА ТОКАРНОМ СТАНКЕ.ПРЕДНАЗНАЧЕН ДЛЯ ЭКСТРУДЕРНОЙ ЛИНИИ TR.65 |

Экструдированные корма для лошадей

Что такое паровой экструдированный корм для лошадей и почему он так хорош для моей лошади?

Представьте себе попкорн. Ваше тело не может переварить сырое сушеное зерно кукурузы, но взбитую кукурузу легко съесть, и она почти на 100% усваивается. Это то, что паровая экструзия делает с крошечными молекулами крахмала внутри сырых зерен в корме для лошадей, полученном методом паровой экструзии. Это означает, что крахмал и питательные вещества могут легко перевариваться и всасываться в тонком кишечнике лошади, а не попадать в заднюю кишку или слепую кишку.Когда непереваренные крахмалы попадают в слепую кишку, они ферментируются и создают нежелательные газы, которые вызывают такие проблемы, как колики, ламинит и проблемы с поведением. Сеакум — это большой чан для брожения, который предназначен для расщепления и переваривания клетчатки, а не крахмала или белков.

Это означает, что крахмал и питательные вещества могут легко перевариваться и всасываться в тонком кишечнике лошади, а не попадать в заднюю кишку или слепую кишку.Когда непереваренные крахмалы попадают в слепую кишку, они ферментируются и создают нежелательные газы, которые вызывают такие проблемы, как колики, ламинит и проблемы с поведением. Сеакум — это большой чан для брожения, который предназначен для расщепления и переваривания клетчатки, а не крахмала или белков.

Экструзия с влажным паром позволяет смешивать различные ингредиенты, такие как зерно злаков, источники белка, масла, витамины и минералы, а затем готовить, чтобы все питательные вещества, содержащиеся в этих ингредиентах, были доступны для лошади.

Процесс экструзии с влажным паром

Все компоненты смешиваются и измельчаются до мелкой муки перед предварительным кондиционированием горячей водой и паром. После того, как материал готов, он попадает в бочку, куда добавляется еще горячий пар, под давлением происходит приготовление корма до точки, где происходит желатинизация (стадия, когда молекулы крахмала переходят в состояние, подобное попкорну). Затем продукт проходит через фильеру и обрезается по форме. Затем корм запекается в духовке и охлаждается, в результате чего получаются экструдированные наггетсы, которые вы увидите в кормах и балансирах Super-Premium Keyflow®.Используются термостойкие витамины и минералы, поэтому в готовом продукте сохраняется максимальный уровень эффективности.

Затем продукт проходит через фильеру и обрезается по форме. Затем корм запекается в духовке и охлаждается, в результате чего получаются экструдированные наггетсы, которые вы увидите в кормах и балансирах Super-Premium Keyflow®.Используются термостойкие витамины и минералы, поэтому в готовом продукте сохраняется максимальный уровень эффективности.

Поскольку наш процесс происходит в строго контролируемых условиях, мы точно знаем, какие ингредиенты вводятся в экструзию, как долго она готовится и каков будет конечный результат.

Корм для лошадей, экструдированный паром, более 90% переваривается в тонком кишечнике. Это означает, что вы можете кормить меньше экструдированного корма, чтобы добиться лучших результатов; ваш корм будет длиться дольше, и местные птицы не получат половину обеда ваших лошадей.Пищеварительная эффективность лошади намного лучше при использовании паровой экструзии, чем при использовании других методов, таких как кубики или измельченные смеси для кормов, это лучше для здоровья и производительности лошадей, а также для бюджета вашего корма.

Разница между кормом для лошадей, полученным методом влажного пара, и кормом для лошадей, полученным методом сухого прессования.

Экструзия с влажным паром — это щадящая форма приготовления, которая означает, что полезные питательные вещества сохраняются в неизменном виде до самого готового продукта, который скармливается вашей лошади. Важно проводить различие между нашим процессом и «сухой экструзией», которая представляет собой аналогичный, но более дешевый процесс, который может разрушать и разрушать определенные питательные вещества.В процессе сухой экструзии измельченный материал без дополнительного пара помещается в цилиндр. Именно эта сила и получаемое ею тепло готовят корм. Сухая экструзия дает конечный продукт с более низкой усвояемостью в тонком кишечнике и «худшим» питательным профилем, чем продукт, полученный с помощью экструзии с влажным паром.

Экструдированные корма для лошадей Keyflow® с влажным паром

Keyflow® предлагает два полностью экструдированных паром кормов для лошадей: Mark Todd Perfect Balance — полностью экструдированный паровой балансир корма, который имеет намного лучшую усвояемость по сравнению с обычно используемыми прессованными гранулами или «кубиками». Как говорит Марк, «Perfect Balance — отличный вариант для лошадей, которые находятся на кормовом рационе, упоре в стойле, хорошо работают или для тех, кому нужно немного больше добавить к своему текущему корму».

Как говорит Марк, «Perfect Balance — отличный вариант для лошадей, которые находятся на кормовом рационе, упоре в стойле, хорошо работают или для тех, кому нужно немного больше добавить к своему текущему корму».

Keyflow Key-Plus — это полностью экструдированная паром концентрированная кормовая добавка, идеально подходящая для «пополнения» кондиции или уровня энергии ваших лошадей без необходимости перекармливать, особенно зимой и во время соревнований. Key-Plus очень эффективен и призван дополнять остальную часть диапазона Keyflow и действительно любой канал, который вы в настоящее время используете.

Остальные корма Keyflow содержат компоненты, экструдированные паром, потому что мы знаем, что это наиболее эффективный и действенный способ доставить вашей лошади сверхусвояемый белок, энергию, витамины и минералы.

Keyflow® — Новый взгляд на питание лошадей

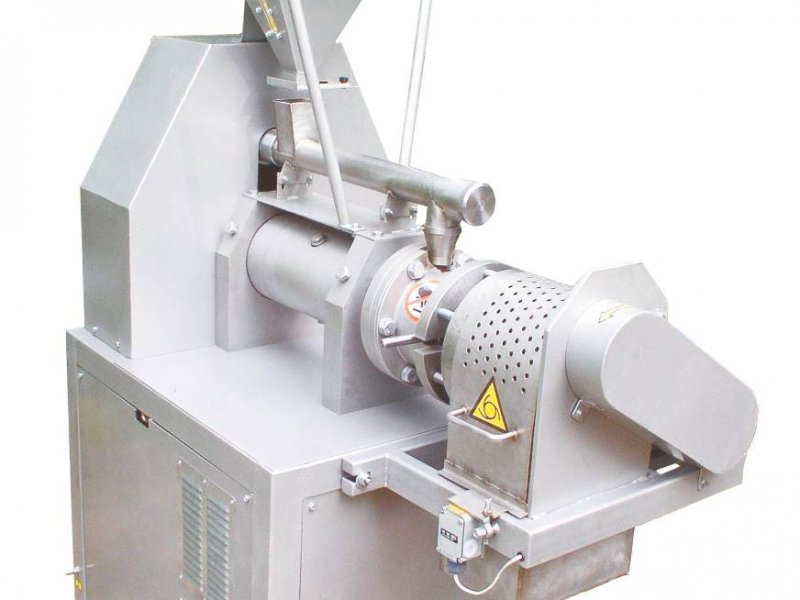

Экструдер для кормов — AMANDUS KAHL

Экструдер для кормов

Как производитель экструдеров для производства кормов для животных, в частности кормов для собак, кошек и рыб, а также продуктов питания, мы развиваем рынок экструдеров. Высочайший уровень инженерии и профессиональное совершенствование нашего существующего экструдера делают работу еще проще, чем раньше.

Высочайший уровень инженерии и профессиональное совершенствование нашего существующего экструдера делают работу еще проще, чем раньше.

После более чем 20-летнего опыта работы с экструзионными системами компания AMANDUS KAHL разработала экструдер OEE 25 NG для удовлетворения растущих потребностей быстрорастущих рынков рыбы и кормов для животных. В новом экструдере используется технология стопорных болтов AMANDUS KAHL для идеального смешивания и удаления воздуха в первой секции цилиндра. Специальные технологические участки для уплотнения, варки и замешивания обеспечивают высокую степень гибкости и широкий диапазон настроек для обработки кормов.Сменные элементы шнека обеспечивают идеальную адаптацию к различным рецептам и параметрам качества.

Эти характеристики нашего экструдера дополняются очень эффективными мерами точного контроля, такими как регулировка скорости шнека, добавление пара / воды в цилиндр экструдера и индивидуально регулируемые рубашки нагрева / охлаждения — все это регулируется во время работы для непосредственного контроля качества продукта.

В процессе проектирования экструдера OEE 25 NG наши инженеры сосредоточились на разработке удобной в использовании машины.Это обеспечивается двухшарнирным соединением, которое позволяет быстро менять инструмент и нож. Сенсорная панель на раме дополняет удобный дизайн и обеспечивает доступ ко всем важным рабочим данным, настройкам и опциям во время ввода в эксплуатацию и эксплуатации экструдера в секторе комбикормов.

Области применения и преимущества экструдера

- Быстрая смена ножа и матрицы

- Расстояние между ножом и матрицей регулируется во время работы

- Новое семейство экструдеров состоит из машин четырех различных размеров

- Все размеры доступны как отдельные машины Экструзионные линии «под ключ» включают в себя все этапы процесса, такие как измельчение и смешивание, кондиционирование паром, экструзия, сушка, нанесение покрытия, охлаждение и упаковка.

- Комбинация индивидуально регулируемых элементов шнека и точных мер контроля позволяет удовлетворить различные требования наших клиентов.

- Экструдер не требует сложного и дорогостоящего дополнительного оборудования, чтобы повлиять на характеристики расширения. Это позволяет нашим клиентам экономить как капиталовложения, так и эксплуатационные расходы.

- Удобная в использовании машина

Производитель экструдеров для промышленного применения

AMANDUS KAHL, как один из ведущих поставщиков грануляторов и грануляторов для различных отраслей промышленности, стремится к высочайшему качеству и новейшим технологиям. .Как производитель экструдеров для комбикормовой промышленности, мы не только обеспечиваем планирование всей линии, но также доступны для консультаций и интенсивного обучения операторов. Кроме того, компания KAHL также поставляет запасные части и поэтому является вашим партнером, выходящим далеко за рамки процесса покупки.

Экструдеры для комбикормовой промышленности

Одним из основных направлений деятельности AMANDUS KAHL является производство установок для комбикормовой промышленности, где, в частности, используется наш экструдер.

Влияние кондиционирования паром при низкой и высокой температуре, кондиционирования в расширителе и обработки в экструдере перед гранулированием на показатели роста и усвояемость питательных веществ у поросят и цыплят-бройлеров

Во время процесса гранулирования температура кондиционирования может влиять на доступность питательных веществ и индекс прочности гранул ( PDI). Однако влияние температуры кондиционирования на показатели роста поросят непостоянно. Таким образом, цели двух экспериментов заключались в следующем: (1) сравнить процентное содержание влаги в трех сериях грануляторов и (2) количественно оценить различия в показателях роста поросят из-за формы рациона (сусло vs.гранулы), температура кондиционирования (низкая, средняя и высокая) и диаметр гранул (4,0 мм и 5,2 мм). Эксперимент 1 представлял собой факторный план 3 × 4 с тремя сериями грануляторов с уменьшающейся производительностью (средний, маленький и экспериментальный; California Pellet Mill Co., Crawfordsville, Indiana, для среднего, малого и экспериментального грануляторов, соответственно) в результате были получены образцы, собранные в четырех местах (начальная, после кондиционирования, после штамповки и после охлаждения). На каждой грануляторной мельнице было выполнено три цикла, при этом остановка гранулятора указала на окончание цикла.За один прогон из каждого места собирали по три образца, всего 36 образцов. В эксперименте 2 использовалось 350 поросят (ДНК 200 × 400; первоначально 7,6 кг) в 28-дневном эксперименте, получавшем две фазы с изменением фазы на 14-й день. Были организованы семь обработок по факторному плану 2 × 3 плюс контрольный образец сусла без пюре. с факторами диаметра гранул (4,0 мм и 5,2 мм) и температуры кондиционирования (низкая, средняя и высокая). Данные были проанализированы с использованием процедуры GLIMMIX SAS (версия 9.4). В эксперименте 1 наблюдалось значительное взаимодействие гранулятора × местоположение (p = 0.012) процент влажности. Поскольку влага добавляется через пар в кондиционер, описаны только результаты в месте кондиционирования. Независимо от типа гранулятора, влажность была самой высокой в кондиционированных образцах. Однако кондиционированные образцы из гранулятора экспериментального размера имели более чем на 1% (p <0,05) влажность, чем образцы из средних и малых грануляторов.

На каждой грануляторной мельнице было выполнено три цикла, при этом остановка гранулятора указала на окончание цикла.За один прогон из каждого места собирали по три образца, всего 36 образцов. В эксперименте 2 использовалось 350 поросят (ДНК 200 × 400; первоначально 7,6 кг) в 28-дневном эксперименте, получавшем две фазы с изменением фазы на 14-й день. Были организованы семь обработок по факторному плану 2 × 3 плюс контрольный образец сусла без пюре. с факторами диаметра гранул (4,0 мм и 5,2 мм) и температуры кондиционирования (низкая, средняя и высокая). Данные были проанализированы с использованием процедуры GLIMMIX SAS (версия 9.4). В эксперименте 1 наблюдалось значительное взаимодействие гранулятора × местоположение (p = 0.012) процент влажности. Поскольку влага добавляется через пар в кондиционер, описаны только результаты в месте кондиционирования. Независимо от типа гранулятора, влажность была самой высокой в кондиционированных образцах. Однако кондиционированные образцы из гранулятора экспериментального размера имели более чем на 1% (p <0,05) влажность, чем образцы из средних и малых грануляторов. Это увеличение влажности является одной из причин, по которым более высокие (p <0,05) значения PDI были обнаружены в гранулах из экспериментальной грануляционной мельницы по сравнению с гранулами средней и малой мощности.В эксперименте 2 повышение температуры кондиционирования улучшило (p <0,0001) PDI. Взаимодействие диаметра гранул и температуры кондиционирования не влияло (p> 0,10) на общую эффективность кормления поросят (G: F). Однако для общего G: F оба основных эффекта имели тенденцию быть значительными (p <0,10), что было вызвано свиньями, имеющими более высокий (p <0,05) G: F при скармливании гранул большего диаметра, кондиционированных при низкой температуре, по сравнению с свиней, скармливаемых гранулами меньшего диаметра, кондиционировали при высокой температуре.Независимо от параметра, свиньи, получавшие гранулированный корм, имели на 4,5% больше (p <0,05) G: F, чем свиньи, получавшие пюре. Таким образом, размер гранулятора важно учитывать при оценке факторов, влияющих на качество гранул, таких как процентная влажность.

Это увеличение влажности является одной из причин, по которым более высокие (p <0,05) значения PDI были обнаружены в гранулах из экспериментальной грануляционной мельницы по сравнению с гранулами средней и малой мощности.В эксперименте 2 повышение температуры кондиционирования улучшило (p <0,0001) PDI. Взаимодействие диаметра гранул и температуры кондиционирования не влияло (p> 0,10) на общую эффективность кормления поросят (G: F). Однако для общего G: F оба основных эффекта имели тенденцию быть значительными (p <0,10), что было вызвано свиньями, имеющими более высокий (p <0,05) G: F при скармливании гранул большего диаметра, кондиционированных при низкой температуре, по сравнению с свиней, скармливаемых гранулами меньшего диаметра, кондиционировали при высокой температуре.Независимо от параметра, свиньи, получавшие гранулированный корм, имели на 4,5% больше (p <0,05) G: F, чем свиньи, получавшие пюре. Таким образом, размер гранулятора важно учитывать при оценке факторов, влияющих на качество гранул, таких как процентная влажность. Повышение температуры кондиционирования является одним из методов улучшения PDI, но наблюдалась тенденция к снижению G: F для поросят-поросят при кормлении двумя фазами рациона в 28-дневном исследовании. В заключение, кондиционирование корма при более низких температурах может улучшить показатели G: F для поросят при переходе свиней на новый рацион.Ключевые слова: влага, гранулирование, крахмал.

Повышение температуры кондиционирования является одним из методов улучшения PDI, но наблюдалась тенденция к снижению G: F для поросят-поросят при кормлении двумя фазами рациона в 28-дневном исследовании. В заключение, кондиционирование корма при более низких температурах может улучшить показатели G: F для поросят при переходе свиней на новый рацион.Ключевые слова: влага, гранулирование, крахмал.

Экструзия предварительно приготовленных макаронных изделий — New Food Magazine

Макаронные изделия сегодня являются обычным источником углеводов в нашем рационе. Производство и потребление макаронных изделий варьируется в зависимости от региона мира и кулинарных традиций общества. Италия занимает первое место в мире по потреблению макаронных изделий — почти 26 килограммов на душу населения, что почти вдвое больше, чем у ближайшего конкурента — Венесуэлы1.

Большинство представленных на рынке макаронных изделий, за исключением лапши быстрого приготовления, изготавливаются из крупы твердых сортов пшеницы и обрабатываются методом экструзии при низкой температуре (менее 50 ° C) 2. Эти традиционные макаронные изделия после экструзии и сушки имеют очень низкий уровень клейстеризации крахмала (менее 50 процентов) и должны быть приготовлены перед подачей на стол. Эти продукты также можно обрабатывать для производства предварительно приготовленных макаронных изделий. Это достигается после обычного процесса экструзионного пресса на стадии варки, на которой сформированные макаронные изделия подвергаются обработке паром или водяной баней с последующей сушкой.

Эти традиционные макаронные изделия после экструзии и сушки имеют очень низкий уровень клейстеризации крахмала (менее 50 процентов) и должны быть приготовлены перед подачей на стол. Эти продукты также можно обрабатывать для производства предварительно приготовленных макаронных изделий. Это достигается после обычного процесса экструзионного пресса на стадии варки, на которой сформированные макаронные изделия подвергаются обработке паром или водяной баней с последующей сушкой.

Другой способ приготовления полностью приготовленных макаронных изделий без дополнительной обработки — это приготовление методом экструзии3.Обычно двухшнековый экструдер используется для смачивания теста, его варки и экструзии при высоких давлениях и температурах в диапазоне от 90 до 110 ° C. В результате получаются макаронные изделия, которые можно регидратировать за три-восемь минут, и они напоминают текстуру продуктов, изготовленных с помощью обычного процесса.

Макаронные изделия сегодня являются обычным источником углеводов в нашем рационе. Производство и потребление макаронных изделий варьируется в зависимости от региона мира и кулинарных традиций общества.Италия занимает первое место в мире по потреблению макаронных изделий — почти 26 килограммов на душу населения, что почти вдвое больше, чем у ближайшего конкурента — Венесуэлы1.

Производство и потребление макаронных изделий варьируется в зависимости от региона мира и кулинарных традиций общества.Италия занимает первое место в мире по потреблению макаронных изделий — почти 26 килограммов на душу населения, что почти вдвое больше, чем у ближайшего конкурента — Венесуэлы1.

Большинство представленных на рынке макаронных изделий, за исключением лапши быстрого приготовления, изготавливаются из крупы твердых сортов пшеницы и обрабатываются методом экструзии при низкой температуре (менее 50 ° C) 2. Эти традиционные макаронные изделия после экструзии и сушки имеют очень низкий уровень клейстеризации крахмала (менее 50 процентов) и должны быть приготовлены перед подачей на стол.Эти продукты также можно обрабатывать для производства предварительно приготовленных макаронных изделий. Это достигается после обычного процесса экструзионного пресса на стадии варки, на которой сформированные макаронные изделия подвергаются обработке паром или водяной баней с последующей сушкой.

Другой способ приготовления полностью приготовленных макаронных изделий без дополнительной обработки — это приготовление методом экструзии3. Обычно двухшнековый экструдер используется для смачивания теста, его варки и экструзии при высоких давлениях и температурах в диапазоне от 90 до 110 ° C. В результате получаются макаронные изделия, которые можно регидратировать за три-восемь минут, и они напоминают текстуру продуктов, изготовленных с помощью обычного процесса.

Метод макаронных изделий, приготовленных экструзией, имеет ряд преимуществ по сравнению с обычным процессом. Во-первых, он производит полностью приготовленный продукт, который нужно только регидратировать перед употреблением. Во-вторых, он позволяет использовать в рецепте множество нетрадиционных ингредиентов, таких как мягкая пшеница, рис, кукуруза и бобовые. Макаронные изделия, приготовленные методом экструзии, можно сушить гораздо быстрее, чем традиционные продукты. Самым большим недостатком является то, что в рецепт макаронных изделий, приготовленных экструзией, необходимо добавлять моноглицерид, чтобы защитить крахмал от чрезмерного срезания и повреждения. Кроме того, правила во многих частях мира запрещают добавление моноглицерида в макаронные изделия, и продукты, изготовленные таким образом, не могут быть обозначены как «макаронные изделия».

Кроме того, правила во многих частях мира запрещают добавление моноглицерида в макаронные изделия, и продукты, изготовленные таким образом, не могут быть обозначены как «макаронные изделия».

Принципы экструзионной варки

Экструзионная варка определяется как процесс, при котором увлажненные, расширяющиеся, крахмалистые и / или белковые материалы пластифицируются в трубке за счет сочетания влаги, давления, тепла и механического сдвига. Это приводит к желатинизации крахмала, денатуризации белка и экзотермическому расширению экструдата4.

Экструзионная система должна выполнять ряд этапов за очень короткое время в контролируемых, непрерывных, устойчивых условиях5. Это включает темперирование, кормление, смешивание, приготовление и формование.

Подача и темперирование: сырье равномерно подается в прекондиционер, где оно смешивается и темперируется водой и паром. В результате в экструдер поступает однородная увлажненная смесь, что имеет решающее значение для получения конечного продукта высокого качества.

Приготовление: путем добавления влаги, энергии и времени крахмальная часть рецепта подвергается тепловой обработке или желатинизации, а белки денатурируются.

Смешивание: экструзионная система обеспечивает однородную, необратимую, связанную дисперсию всех ингредиентов. Это не только обеспечивает однородность всех ингредиентов, таких как красители, во всем продукте, но также предоставляет средства, посредством которых второстепенные ингредиенты могут быть тесно связаны с потенциальными участками реакции, способствуя желаемым химическим и физическим модификациям крахмальных и белковых фракций сырых ингредиентов.

Формовка и калибровка конечного экструдированного продукта: Предварительно приготовленные макаронные изделия должны иметь правильную форму и размер во время экструзии.Это позволяет размещать его на удобные и транспортируемые по размеру порции перед упаковкой для розничной торговли и институционального рынка. Макаронные изделия, выходящие из фильеры экструдера, могут иметь как традиционные, так и уникальные формы. Однако необходимо соблюдать осторожность, чтобы обеспечить быстрое и равномерное увлажнение во время окончательной подготовки. Выбор подходящего сырья и конфигурации системы важны для производства приемлемого конечного продукта.

Макаронные изделия, выходящие из фильеры экструдера, могут иметь как традиционные, так и уникальные формы. Однако необходимо соблюдать осторожность, чтобы обеспечить быстрое и равномерное увлажнение во время окончательной подготовки. Выбор подходящего сырья и конфигурации системы важны для производства приемлемого конечного продукта.

Сырье

Сырье, используемое для производства экструдированных предварительно приготовленных макаронных изделий, является самым дорогим и важным элементом процесса6.Есть несколько важных характеристик сырья, на которые следует обратить внимание. К ним относятся белок, крахмал, масло, клетчатка и размер частиц каждого ингредиента.

В любом процессе экструзии важен размер частиц сырья. Крупные частицы трудно гидратировать, и они могут потребовать дополнительной предварительной обработки или дополнительного ввода механической энергии для пластификации и диспергирования всей частицы. В некоторых случаях очень мелкие мучные частицы также являются вредными, поскольку они имеют тенденцию к агломерации в устройстве для предварительного кондиционирования, а затем их трудно повторно диспергировать в цилиндре экструдера.

В качестве основы для рецепта можно использовать самые разные муки из злаков и бобовых. Однако каждый вид муки придает конечному продукту свои текстурные, вкусовые и цветовые характеристики. Самым большим преимуществом предварительно приготовленных макаронных изделий методом экструзии перед традиционной обработкой макаронных изделий является их способность обрабатывать нетрадиционные ингредиенты. Традиционные макаронные изделия основаны на связывании белка хорошего качества для развития структуры и удержания продукта во время и после обработки.Это часто ограничивает ингредиенты мукой из твердых сортов манной крупы или другой пшеничной мукой с высоким содержанием белка. Белок ненадлежащего качества может привести к ухудшению качества продукта после сушки и охлаждения.

Продукты, полученные в процессе экструзионной варки, связываются желатинизированным крахмалом вместо активированного белка. Пастообразные продукты можно производить из смесей муки из мягкой и твердой пшеницы, а также из любого другого материала, содержащего значительное количество крахмала. Смеси ингредиентов на основе крахмала, таких как кукуруза, рис и сорго, могут использоваться для изготовления макаронных изделий без глютена.

Смеси ингредиентов на основе крахмала, таких как кукуруза, рис и сорго, могут использоваться для изготовления макаронных изделий без глютена.

Белковые ингредиенты, такие как фасоль, горох, чечевица и соя, могут быть добавлены для производства продуктов с повышенным содержанием белка, а также продуктов без глютена. Другие специальные макаронные изделия для тех, кто требует низкобелковой диеты, можно производить из пшеничного или кукурузного крахмала. Кроме того, можно добавлять комбинации клетчатки и белков для получения продукта с более низким гликемическим индексом. Гибкость процесса экструзионной варки позволяет обрабатывать эти ингредиенты и превращать их в приемлемые конечные продукты.

Установка для производства экструдированных предварительно приготовленных макаронных изделий

Типичная технологическая схема производства экструдированных предварительно приготовленных макаронных изделий показана на рисунке 1. Сырье поставляется навалом, как показано на рисунке, или в мешках. После смешивания сырье направляется в рабочий бункер экструзионной части системы.

После смешивания сырье направляется в рабочий бункер экструзионной части системы.

Экструзионная часть системы включает в себя бункер / питатель, устройство для предварительного кондиционирования, экструзионную плиту и узел фильера / нож, как показано на Рисунке 2.

Конструкция каждого из этих компонентов разработана для выполнения определенной функции в процессе. В рамках конструктивных особенностей рабочие условия регулируются таким образом, чтобы обеспечить полное приготовление и варьировать свойства готового продукта.

Бункер / питатель с подвижным дном

Живой бункер / питатель обеспечивает средства для равномерного дозирования сырья (обычно мучного по своей природе) в устройство для предварительного кондиционирования, а затем в экструдер.Этот поток сырья должен быть непрерывным и управляемым. Живой бункер / питатель контролирует норму продукта или производительность всей системы. Системой бункера / питателя можно управлять объемным или гравиметрическим способом. В волюметрической установке питатель подает постоянный объем корма в устройство предварительной обработки. При работе в гравиметрических условиях или в условиях потери веса (LIW) питатель подает заданный массовый расход сырья в устройство для предварительной обработки.

В волюметрической установке питатель подает постоянный объем корма в устройство предварительной обработки. При работе в гравиметрических условиях или в условиях потери веса (LIW) питатель подает заданный массовый расход сырья в устройство для предварительной обработки.

Предварительный кондиционер

Предварительная подготовка необходима для равномерного и полного проникновения влаги в сырье.Это значительно улучшает стабильность экструдера и улучшает качество конечного продукта. В атмосферном кондиционере равномерно подается влага в виде воды и пара для получения однородно увлажненной массы. Время удерживания в предварительном состоянии контролируется, и смешивание добавленных материалов осуществляется путем смешивания и транспортировки элементов, состоящих из вращающихся валов с радиально прикрепленными наклонными лопастями. Ориентация и конструкция этих элементов позволяет процессору оптимизировать начальную часть процесса гидратации и нагрева.

При предварительном кондиционировании также начинается варка крахмала. Типичное содержание влаги от 30 до 35 процентов и температура от 85 до 90 ° C позволяют проводить эту начальную варку перед экструзией. За счет полной пластификации и гидратации частиц исходного материала перед их введением в цилиндр экструдера износ экструдера, вызываемый частицами абразивного сырья, значительно снижается. Кроме того, на этой фазе процесса могут быть введены ароматизаторы, красители и другие жидкие добавки, обеспечивающие тщательное и непрерывное перемешивание всех пищевых продуктов перед подачей в цилиндр экструдера.

Типичное содержание влаги от 30 до 35 процентов и температура от 85 до 90 ° C позволяют проводить эту начальную варку перед экструзией. За счет полной пластификации и гидратации частиц исходного материала перед их введением в цилиндр экструдера износ экструдера, вызываемый частицами абразивного сырья, значительно снижается. Кроме того, на этой фазе процесса могут быть введены ароматизаторы, красители и другие жидкие добавки, обеспечивающие тщательное и непрерывное перемешивание всех пищевых продуктов перед подачей в цилиндр экструдера.

Экструдер

Экструдеры, используемые для производства предварительно приготовленных макаронных изделий, чаще всего имеют двухшнековую конструкцию. Влияние на характеристики конечного продукта, такие как текстура, регидратация и плотность, оказывают профиль шнека и цилиндра, скорость шнека, условия обработки (температура, влажность и время удерживания), характеристики сырья и выбор фильеры.

Когда увлажненный и частично сваренный материал покидает установку для предварительного кондиционирования, он непосредственно поступает в узел экструдера, состоящий из цилиндра и шнека. Начальная секция цилиндра экструдера предназначена для работы в качестве зоны подачи или дозирования, чтобы транспортировать предварительно кондиционированную муку от входной зоны экструдера. Затем материал попадает в зону обработки, где из аморфной сыпучей муки превращается в эластичное тесто. На этом этапе увеличивается степень сжатия профиля шнека, чтобы способствовать смешиванию воды или пара с сырьем. Температура влажного теста повышается за счет добавления механической энергии через шнеки экструдера и прямого впрыска пара в продукт.Остальной крахмал желатинизируется в этой части цилиндра экструдера.

Начальная секция цилиндра экструдера предназначена для работы в качестве зоны подачи или дозирования, чтобы транспортировать предварительно кондиционированную муку от входной зоны экструдера. Затем материал попадает в зону обработки, где из аморфной сыпучей муки превращается в эластичное тесто. На этом этапе увеличивается степень сжатия профиля шнека, чтобы способствовать смешиванию воды или пара с сырьем. Температура влажного теста повышается за счет добавления механической энергии через шнеки экструдера и прямого впрыска пара в продукт.Остальной крахмал желатинизируется в этой части цилиндра экструдера.

После стадии варки материал проходит в зону вентиляции, а затем в зону формующей экструзии, которая охлаждает и уплотняет приготовленный материал. Зона вентиляции обычно оборудована вакуумным усилителем для удаления избыточной энергии и шнековым наполнителем для предотвращения попадания частиц в вентиляционное отверстие. Температура теста понижается, чтобы предотвратить расширение и образование пузырей при выходе продукта из фильеры. Формовочная часть процесса экструзии имеет конфигурацию с низким сдвигом с минимальными ограничениями. Зона формовки обычно характеризуется положительными элементами шнека прямого перемещения, дополненными максимальным охлаждением цилиндра, которое дополнительно снижает температуру продукта до 85-95 ° C. Затем охлажденному эластичному изделию с помощью штампа окончательного формования придают окончательную форму и размер. Контроль содержания влаги, добавления механического сдвига и общей температуры продукта позволяет регулировать и оптимизировать свойства продукта в зависимости от рецептуры.

Формовочная часть процесса экструзии имеет конфигурацию с низким сдвигом с минимальными ограничениями. Зона формовки обычно характеризуется положительными элементами шнека прямого перемещения, дополненными максимальным охлаждением цилиндра, которое дополнительно снижает температуру продукта до 85-95 ° C. Затем охлажденному эластичному изделию с помощью штампа окончательного формования придают окончательную форму и размер. Контроль содержания влаги, добавления механического сдвига и общей температуры продукта позволяет регулировать и оптимизировать свойства продукта в зависимости от рецептуры.

Матрица

Экструзионная камера закрывается головкой. Головка ограничивает поток продукта и формирует экструдат. Головки для экструдированных предварительно приготовленных макаронных изделий обычно представляют собой торцевые матрицы. Для многих продуктов с короткой нарезкой, таких как ракушки, локти и волнистые макароны, матрица находится в горизонтальном положении. Для длинномерных изделий, таких как ротини и зити, матрица имеет вертикальную ориентацию (параллельно полу, что позволяет формовать изделия и резать их равномерно). Обе конструкции головок оснащены устройством для резки с регулируемой скоростью для размера макаронных изделий.

Обе конструкции головок оснащены устройством для резки с регулируемой скоростью для размера макаронных изделий.

Сушка макаронных изделий

Как и большинство экструдированных продуктов, экструдированные предварительно приготовленные макаронные изделия необходимо подвергать сушке для обеспечения стабильности при хранении. Поскольку макаронные изделия очень плотные, их необходимо тщательно сушить, чтобы предотвратить затвердевание или растрескивание. Для этого скорость сушки искусственно снижается за счет впрыскивания острого пара, который повышает влажность в сушилке на протяжении всего процесса сушки. Обычно время сушки составляет от 30 до 45 минут, но может варьироваться в зависимости от толщины стенок макаронных изделий.После сушки макаронные изделия охлаждают, мелкие частицы удаляются, продукт разделяется на соответствующие диапазоны размеров и затем отправляется в бункеры для хранения перед упаковкой.

Технические характеристики конечного продукта

После того, как этапы обработки завершены, следующим этапом является регидратация или восстановление экструдированных предварительно приготовленных макаронных изделий. Этот этап может быть выполнен либо потребителем, либо макароны могут быть повторно гидратированы и добавлены в полуфабрикат.

Этот этап может быть выполнен либо потребителем, либо макароны могут быть повторно гидратированы и добавлены в полуфабрикат.

Экструдированные предварительно приготовленные макаронные изделия требуют времени приготовления примерно от 4 до 10 минут, в отличие от 15–20 минут, необходимых для полного приготовления сырых традиционных макаронных изделий.На рис. 3 показан пример сухого экструдированного риса, а на рис. 4 показан образец готового блюда из экструдированных макаронных изделий.

На текстуру предварительно приготовленных макаронных изделий влияет как процедура приготовления, так и рецепт. Методы приготовления довольно гибкие. Чтобы макаронные изделия были съедобными, просто требуется регидратация до содержания влаги от 58 до 60 процентов. Следующие процедуры показали хорошие результаты:

- Добавьте в емкость равные объемы предварительно приготовленных макаронных изделий и холодной воды.Затем накройте и оставьте на два часа для полной регидратации.

- Положите равные количества предварительно приготовленной пасты и воды в контейнер, пригодный для использования в микроволновой печи. Разогрейте в микроволновой печи, пока вода не закипит. Накройте емкость и подождите 10 минут для полной регидратации

- Варите предварительно приготовленную пасту в течение четырех-восьми минут в избытке воды. Перед добавлением пасты вода должна закипеть. Снимите огонь и слейте лишнюю воду. Время, необходимое для варки, будет зависеть от толщины стенки макаронных изделий .

Заключение

Экструзионная варка может предложить уникальные возможности для изготовления предварительно приготовленных макаронных изделий.Хотя эти продукты могут не точно воспроизводить текстуру и качество традиционных макаронных изделий, гибкость процесса экструзии позволяет создавать новые и инновационные продукты, основанные на питательных свойствах, доступных ингредиентах и удобстве.

Список литературы

1. ЮНАФПА. Октябрь 2011. http: //www.pastaunafpa. org / ingstatistics4.htm

ЮНАФПА. Октябрь 2011. http: //www.pastaunafpa. org / ingstatistics4.htm

2. Войтович А. и Л. Москицки. 2009. Влияние параметров экструзии-варки на некоторые аспекты качества предварительно приготовленных макаронных изделий.J. Food Sci. Vol. 74 (5) 226-233

3. Хубер Г. 1988. Применение экструзионной варки для готовых макаронных изделий. Институт северных культур. Фарго, Северная Дакота

4. Смит, О. 1975. Текстурированные растительные белки, представленные на Всемирной конференции по исследованию сои, Университет Иллинойса, 3-8 августа

.5. Hauck, B.W. 1988. Применение вращающихся в одном направлении двухшнековых экструдеров с полным зацеплением и коническими конечными шнековыми элементами в пищевой промышленности. Второй международный симпозиум по двухшнековым экструдерам для пищевой промышленности.Токио, Япония

6. Платтнер, Б. 2007. Практикум по прикладной экструзии, Университет Небраски-Линкольн

Об авторе

Д-р Миан Н. Риаз — директор Центра исследований и разработок пищевых белков, руководитель программы экструзии и аспирант программы пищевых наук и технологий Техасского университета A&M, Колледж-Стейшн, штат Техас. Д-р Риаз опубликовал пять книг, три из которых относятся к области экструзионных технологий (экструдеры для пищевых продуктов, экструдеры и расширители кормов для домашних животных, корма для водных животных и скота, а также проблема экструзии) и одна — по соевым бобам («Применение сои». в еде).Он также опубликовал 17 глав в различных книгах, в том числе некоторые главы в области экструзии. Он предлагает четыре коротких курса по экструзии в год, два курса по экструзии кормов и два курса по экструзии пищевых продуктов.

Риаз — директор Центра исследований и разработок пищевых белков, руководитель программы экструзии и аспирант программы пищевых наук и технологий Техасского университета A&M, Колледж-Стейшн, штат Техас. Д-р Риаз опубликовал пять книг, три из которых относятся к области экструзионных технологий (экструдеры для пищевых продуктов, экструдеры и расширители кормов для домашних животных, корма для водных животных и скота, а также проблема экструзии) и одна — по соевым бобам («Применение сои». в еде).Он также опубликовал 17 глав в различных книгах, в том числе некоторые главы в области экструзии. Он предлагает четыре коротких курса по экструзии в год, два курса по экструзии кормов и два курса по экструзии пищевых продуктов.

Поставщики взвешивают ключевые компоненты на выходе из экструдера | 2020-09-08

Эта статья была опубликована в номере журнала Pet Food Processing за июнь 2020 года. Прочтите его и другие статьи из этого номера в нашем июньском цифровом выпуске.

Для производителей кормов и лакомств для домашних животных, заинтересованных в вариантах конца цилиндра экструдера и их влиянии на применение продуктов и процессов, поставщики предлагают свои идеи и продукты, которые наилучшим образом соответствуют потребностям производителей.

Опыт работы с экструдером в конце процесса

Экструдер принимает поток скоропортящегося и неперевариваемого сырья и «готовит» его в легкоусвояемый и стабильный при хранении источник пищи, — сказал Уилл Генри, директор по исследованиям и разработкам. для компании Extru-Tech Inc., Сабета, штат Канзас,

В процессе преобразования исходные ингредиенты путем смешивания и измельчения их в желатинизированный крахмал и денатурированные белки, а также добавляется текстура и аромат, объяснил Дэйв Карни, региональный менеджер по продажам кормов для домашних животных и воды. кормить, Северная Америка, Бюлер, Кэри, Н.C.

«Выходное отверстие приводит к расширению за счет испарения пара, и формы создаются с помощью вставок штампа», — сказал Карни. «Переменные факторы температуры, удельной механической энергии, добавления жидкости и элементов шнека — все это влияет на форму и консистенцию продукта».

«Переменные факторы температуры, удельной механической энергии, добавления жидкости и элементов шнека — все это влияет на форму и консистенцию продукта».

В конце экструдера находится сборка концентрических устройств для формования продукта, добавил Карни. Форма и размер матрицы фильеры, а также скорость, с которой ножи вращаются вокруг пластины, определяют размер и форму экструдированный кусочек или угощение.

«К этим частям относятся торцевая пластина, распределительный корпус, пластина диффузора и матрица», — пояснил он. «Пластина фильеры имеет вставки фильеры для придания желаемой экструдированной формы. Соэкструдированные угощения не будут иметь пластины диффузора, поскольку они могут подавать до 20 нескольких потоков в зависимости от размера машины ».

Экструдеры бывают одношнековыми и двухшнековыми.

«Корм для домашних животных обычно изготавливается на одношнековых экструдерах», — сказал Карни. «Двухшнековые экструдеры обеспечивают лучшее смешивание ингредиентов и часто создают более сложные формы и конструкции.

Алан Киркланд, технический менеджер, Ever Extruder, Фестус, Миссури, сказал, что процесс варки с помощью одношнекового экструдера является одним из самых эффективных и быстрых процессов, а окончательная форма полости матрицы фильеры определяет форму гранул, независимо от того, будет ли это может быть круглая или более детализированная форма.

При обсуждении лакомств и оборудования для готовой продукции переработчики обычно ограничиваются лакомствами с коротким сроком годности (менее дюйма), которые нарезаются сразу после штампа, сказал Дэниел Трамп, технический специалист отдела продаж домашних животных Wenger Manufacturing Inc. ., Сабета, Кан. «Предметы, которые длиннее указанного, перед резкой обычно охлаждаются, — добавил он.

Уникальная система, которая может использоваться для обработки длинномерных изделий, — это спиральная матрица.

«Эта система позволяет скручивать веревки экструдированного продукта для создания уникальных форм и текстуры — подобных по форме солодке Twizzlers», — сказал Трамп.

Адриан Мартинес-Кавас, доктор философии, менеджер международных проектов отдела корпоративных проектов, подразделения Wenger Manufacturing, сказал, что важно знать, что производители кормов для домашних животных намерены производить (например,g., стандартный корм для домашних животных, корм для домашних животных с высоким содержанием мяса, короткие угощения, длинные угощения и т. д.), чтобы определить требования к оборудованию и расположение.

«Чтобы иметь возможность производить как корм для домашних животных, так и лакомства с использованием одной и той же экструзионной системы, потребуются разнонаправленные экструзионные головки», — сказал Адриан Мартинес-Кавас, доктор философии по корпоративным проектам, подразделение Wenger Manufacturing.

«Например, чтобы иметь возможность производить корм для домашних животных и лакомства с использованием одной и той же экструзионной системы, потребуется разнонаправленное расположение фильер», — сказал он. «Длинный товар будет выдаваться в виде канатов прямо на конвейеры. Корм для домашних животных и мелкие товары будут направляться прямо в сушильное устройство ».

«Длинный товар будет выдаваться в виде канатов прямо на конвейеры. Корм для домашних животных и мелкие товары будут направляться прямо в сушильное устройство ».

Для продуктов, требующих разделения цветов 50/50, Трамп сказал, что существует уникальная фильера, которая вводит цвет в поток экструдата для достижения этой цели.

«Для более совершенных многоцветных продуктов может потребоваться второй экструдер со специально разработанной головкой, которая позволяет обоим экструдерам подавать продукт в головку одновременно», — добавил он.

Хадриен Делемазюр, эксперт по экструзии кормов в Firminy, французская компания Clextral, сказал, что сухие гранулы и угощения обрабатываются по-разному на конце ствола.

«Сухие гранулы обычно режутся на торце матрицы», — сказал он. «Эти продукты слегка расширяются и имеют влажность от 20% до 25% и плотность около 350-450 граммов на литр на выходе из экструдера. Доступны штамповочные головки, которые могут одновременно обрабатывать до четырех форм.

«Лакомства для домашних животных обычно изготавливаются с помощью ножа для резки», — продолжил Делемазур.«Веревки или нити продукта выходят из экструдера и подаются конвейером к резаку».

Гранулы часто разрезаются непосредственно на плите матрицы с помощью ножа, в то время как длинномерные изделия можно транспортировать с плиты длинными тросами для предварительной сушки перед нарезкой до окончательного размера.

Компоненты конечного экструдера

Что касается того, какие варианты конечного экструдера существуют для производителей кормов для домашних животных, Генри сказал, что решение компании для продуктов «премиум-типа» будет включать в себя клапан управления энергопотреблением (EMV) как с точки зрения обеспечения необходимой производственной гибкости, так и с точки зрения предоставления правильных инструментов для надлежащего управления и выполнения протоколов безопасности пищевых продуктов.

«EMV дает оператору прямое и мгновенное управление потоком продукта (с точки зрения энергии, расширения, варки и связывания), чтобы помочь компенсировать колебания, включая колебания в сырье, технологические колебания и изношенные компоненты», — сказал он.

«EMV дает оператору прямое и мгновенное управление потоком продукта (с точки зрения энергии, расширения, варки и связывания), чтобы помочь компенсировать колебания, включая колебания в сырье, технологические колебания и изношенные компоненты», — сказал Уилл Генри, Extru- Tech, Inc.

Киркланд сказал, что доступные технологии Ever Extruder включают систему стабилизации вала, санитарную пусковую систему разгрузки (SSDS) и систему Super Cut, которая включает твердосплавную фильеру, самонатяжную ступицу и режущую систему.

Найджел Линдли, менеджер по развитию бизнеса Ever Extruder на рынках Северной Европы и Средиземноморья, сказал, что, по его мнению, одним из крупнейших технологических прорывов за последние 10 лет стало использование опыта компании в области твердосплавных технологий, полученного в горнодобывающей и железнодорожной отраслях через другие подразделения.

«Благодаря устойчивости карбида к истиранию и износу, продление срока службы критически важных деталей, например, срока службы шнека экструдера, более чем в пять раз по сравнению со стандартными предложениями конкурентов является типичным», — сказал он.

Линдли добавил регулируемую систему стабилизатора вала компании, расположенную после последней головки экструдера

, полностью доступную, поддерживающую поток продукта и оптимальную централизацию шнеков экструдера по отношению к цилиндрам и вкладышам, обеспечивая положительное перекачивающее действие для обеспечения постоянного давление пресс-формы и постоянство формы и расширения продукта.

«… Стабилизатор вала экструдера Ever можно осмотреть и отрегулировать для поддержания оптимальной централизации», — пояснил Линдли. «Благодаря использованию твердосплавной технологии усовершенствованная конструкция требует минимального обслуживания и продлевает срок службы винтов любой конфигурации».

Соэкструдированные продукты, такие как длинномерные изделия, показанные здесь, требуют, чтобы несколько потоков продукта встретились в конце цилиндра и сформировали один продукт. Линдли добавил, что SSDS компании легко снимается, имеет широкие возможности настройки и модернизирует большинство одновинтовых систем . Это решение отвечает постоянно растущим требованиям переработчиков к гибкости, безопасности, простоте запуска и неизменной плотности продукта, а также к сокращению отходов материала при запуске.

Это решение отвечает постоянно растущим требованиям переработчиков к гибкости, безопасности, простоте запуска и неизменной плотности продукта, а также к сокращению отходов материала при запуске.

Delemazure сообщил, что Clextral предлагает комплекты для двухцветного окрашивания торца экструдера, позволяющие получать двухцветные гранулы. Продукт режется на уровне матрицы с помощью высокопроизводительного резака.

Кроме того, он сказал, что жевательные палочки для зубов режутся дистанционно с помощью специальных резаков гильотинного типа Clextral, чтобы получить зубные палочки различной формы и разной длины.Это не расширенные продукты.

Clextral также предлагает систему быстрой смены штампа (QCD), в которой используется шарнирная матрица на конце экструдера, что позволяет быстро переходить на другую продукцию с меньшими простоями или производственными потерями.

Мартинес-Кавас сказал, что он рекомендует обратный клапан Венгера (BPV) для лучшего управления параметрами процесса и характеристиками экструдата.

Имея множество опций для создания желаемых конечных характеристик продукта для экструдированных кормов и лакомств, переработчики имеют безграничные возможности.

Процесс экструзии компании Muenster Milling Co.

«Muenster Milling Co., Мюнстер, штат Техас, использует одношнековый экструдер Wenger для производства кормов для домашних животных», — сказал Чад Фельдерхофф, операционный директор. Слева направо: Митч Фельдерхофф, владелец и президент по продажам и маркетингу компании Muenster Milling, и Чад Фельдерхофф, операционный директор.

«Наш корм для домашних животных начинает свой путь в виде муки, а это означает, что все было измельчено в тонкую муку, так что частицы имеют размер около 3/64 дюйма», — сказал он.«После измельчения в муку мелкого помола корм для домашних животных затем попадает в цилиндр кондиционирования, в котором пар и вода объединяются для создания продукта типа суспензии».

Эта суспензия затем перемещается цилиндром кондиционирования к входному отверстию экструдера, сказал Фельдерхофф. Затем корм для домашних животных подается на единственный шнек и начинает движение по многоходовому шнеку.

Затем корм для домашних животных подается на единственный шнек и начинает движение по многоходовому шнеку.

«Различные полеты шнека замедляют и ускоряют процесс перемещения корма для домашних животных через экструдер», — сказал он.«Эти разные полеты и контуры создают огромное давление, которое расщепляет углеводы в муке и заставляет их клейстериться».

Затем корм для домашних животных перемещается к концу экструдера, который обычно называют «головкой экструдера», — пояснил Фельдерхофф.

«На головке экструдера есть множество различных насадок, которые помогают придавать форму продукту, который вы видите на полках магазинов», — сказал он. «Мы используем клапан экструдера Ever, чтобы контролировать давление и готовить продукт.Назначение этого клапана — действовать как ограничивающая пластина и замедлять количество продукта, которое может достигнуть матрицы. Если нам нужно больше готовить, мы увеличиваем ограничение на клапане, а если нам нужно меньше готовить, мы открываем ограничение на клапане », — сказал Фельдерхофф.

После того, как продукт проходит через клапан, он перемещается к фильере.

«Матричная плита также является очень важной частью экструдера, а состав и характер конструкции фильерной плиты играют решающую роль в том, как будет выглядеть продукт на выходе из экструдера», — сказал Фельдерхофф.«Пластина матрицы обычно имеет вырезы формы, которые равномерно размещаются вокруг нее. Пластина фильеры придает корму цилиндрическую или прямоугольную форму ».

После того, как продукт проходит через фильеру, он попадает в ножевую установку.