Из чего делают асфальт: состав

Под природным асфальтом подразумевают горную породу, хрупкой структуры, с небольшой температурой плавления. Пластовые залежи часто встречаются в местах добычи нефти. В нефтедобывающих районах практически на поверхности можно также обнаружить водопроницаемые почвы, которые пропитываются натуральным асфальтом. Искусственный асфальтобетон представляет собой смесь минеральных заполнителей с битумным связующим.

После уплотнения материал образует плотное покрытие автомобильных дорог, площадок. В современном строительстве активно используют асфальтовые мастики. При устройстве кровли или гидроизоляции повсеместно применяют асфальт. Также посмотрите по ссылке http://servisdon.ru/asfaltirovanie/ как осуществляют асфальтирование.

Марки асфальтобетона

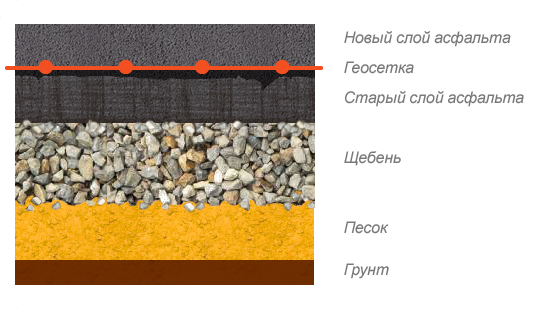

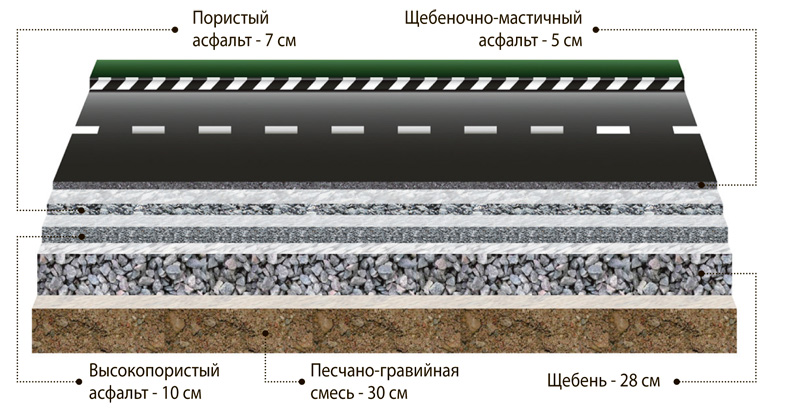

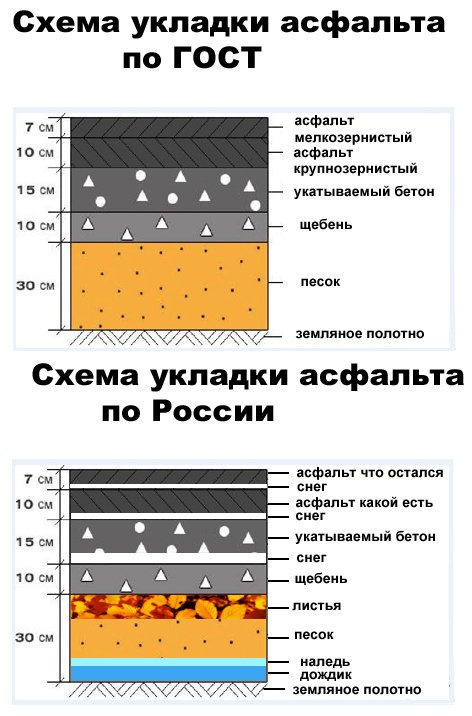

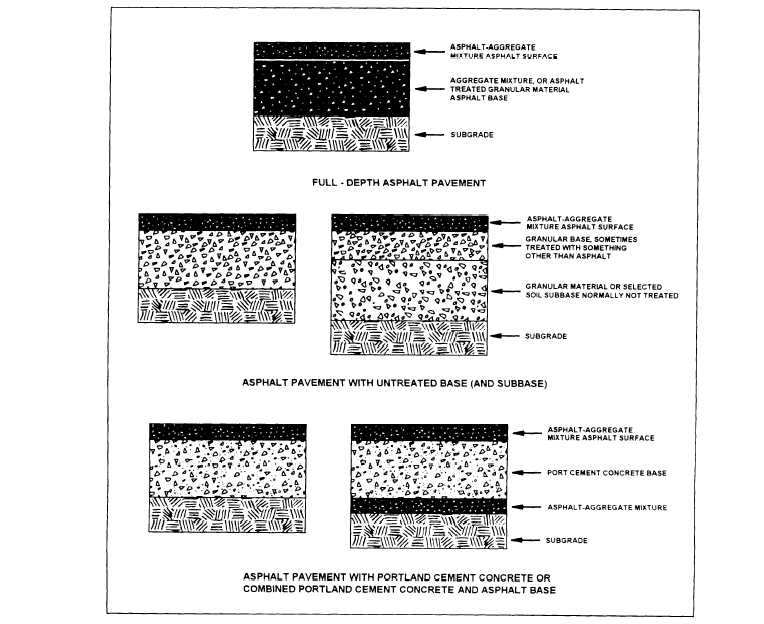

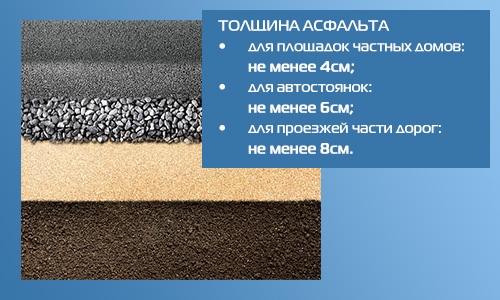

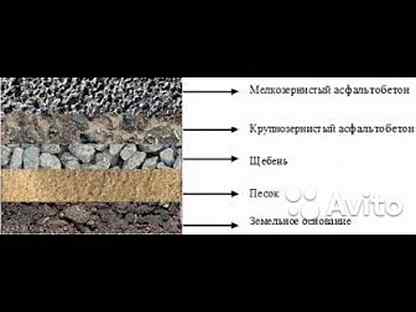

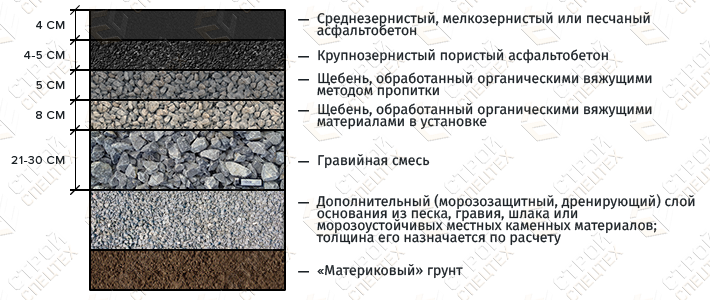

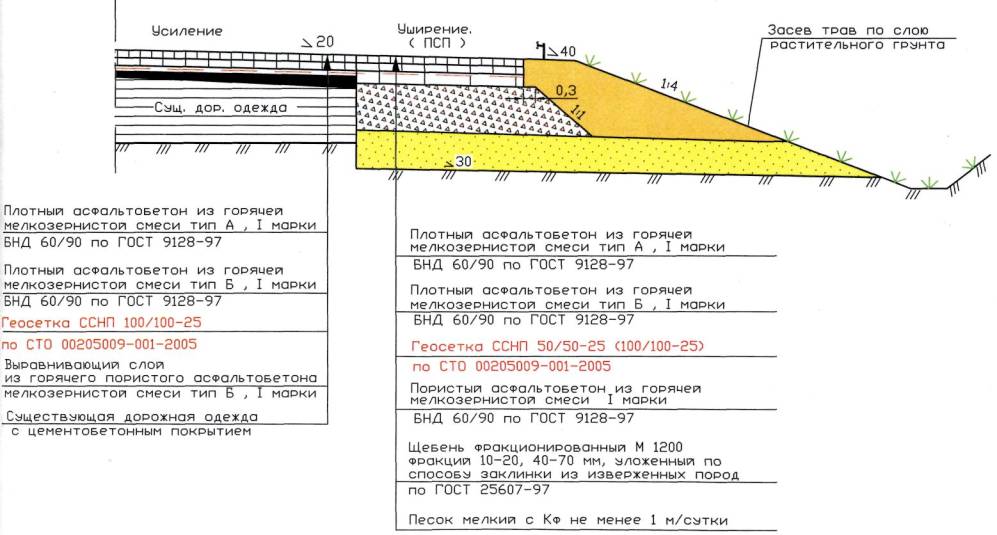

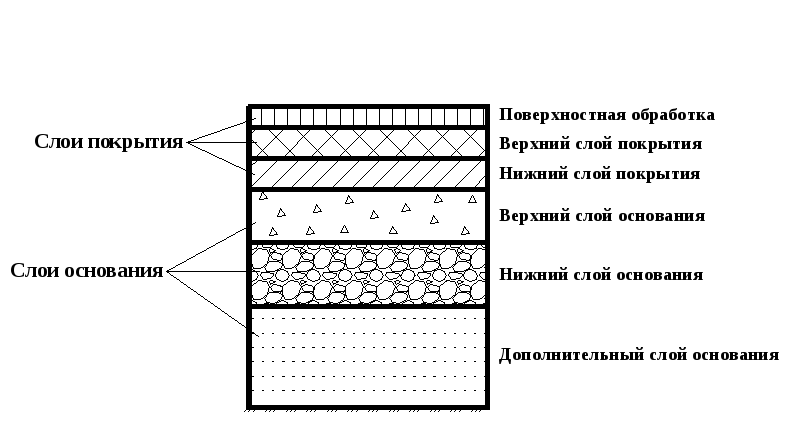

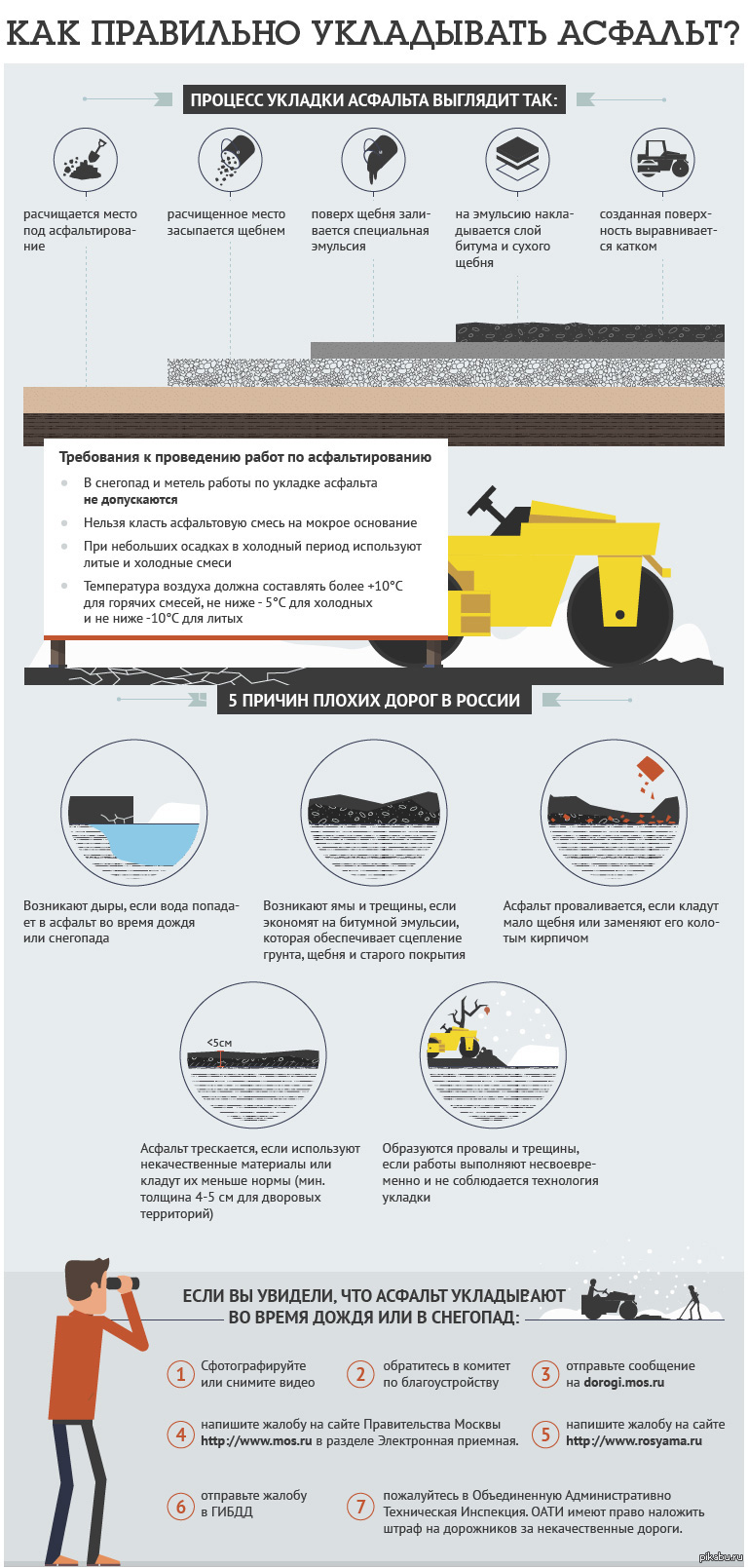

В дорожное покрытие асфальтобетон укладывают послойно, с прокатыванием тяжёлыми спецмашинами. Каждый слой имеет своё значение, к нему предъявляют определённые требования. Кроме того, марка применяемого материала зависит от назначения дороги, интенсивности её эксплуатации. Основные различия видов асфальтобетона заключены в технических характеристиках. Например, подстилающие слои дороги производят на крупном щебне, для завершения дорожного ковра используют асфальт с мелкодисперсным песком и камнем.

Основные различия видов асфальтобетона заключены в технических характеристиках. Например, подстилающие слои дороги производят на крупном щебне, для завершения дорожного ковра используют асфальт с мелкодисперсным песком и камнем.

На тротуары, пешеходные части дорог кладут песчаные марки. Резиново-битумным составом мостят велосипедные дорожки, стадионы. Щебёночно-мастичные асфальты устойчиво переносят большие нагрузки на аэродромах, городских улицах и площадях с интенсивным движением тяжёлых машин. Полимерно-битумные марки используют при строительстве покрытий мостов, паркингов. Самыми востребованными остаются составы на мелко- и крупнозернистом заполнителе. Соотношение компонентов отражает следующая типовая классификация:

- А – наполовину состоит из щебня.

- Б – гравий и щебень в составе на 40%.

- В – крупный заполнитель занимает долю в 30%.

- Г – имеет отсев дробления и песок в пределах 30%.

- Д – природный песок и отсев около 70%.

Государственный стандарт ГОСТ 9128-2009 разделяет асфальтобетон на три марки (I; II; III), в зависимости от состава и плотности. Самый плотный – это третий класс. В его составе песчаные наполнители, битум, минеральный порошок.

Самый плотный – это третий класс. В его составе песчаные наполнители, битум, минеральный порошок.

Состав смеси и технология производства

Крупный и мелкий наполнитель освобождают от загрязнений, разделяют на фракции, просушивают. В производственном процессе имеет большое значение размер частиц и влажность составных элементов. При взаимодействии горячего битума и жидкости происходит агрессивное вспенивание смеси. Правила техники безопасности при работе с битумом запрещают заливать воду в обычную ёмкость с битумом. Исключение составляет специальные приспособления для дорожного строительства, эксплуатирующие антагонистические свойства веществ.

Битумный связующий элемент является побочным продуктом нефтеперерабатывающей отрасли. В рецептуре асфальтобетона составляет не более 9%. В течение всего периода эксплуатации чистый битум способен претерпеть без разрушения несколько сотен циклов нагрева и остывания, затем теряет эластичные качества и крошится. Поэтому необходимо применять различные добавки, пластификаторы, стабилизаторы.

Добавками могут служить сера, зола, каучук, резина. Химические элементы увеличивают устойчивость покрытия против морозов, агрессивного атмосферного воздействия. На асфальтобетонном заводе применяют горячую, тёплую и холодную технологию. Горячий метод – это непрерывный энергоёмкий процесс. Предприятия запускают производство по сезонам, с наступлением весны. Холодная методика менее затратная, может применяться вне зависимости от времени года.

Холодное производство

Вспененный битум получают в специальных агрегатах, работающих с водой или паром. В результате применения подобной технологии снижаются трудовые затраты, высокоэффективное смешивание ингредиентов проходит непосредственно на строительном объекте или асфальтовом заводе. С помощью пенного битума обрабатывают сухие наполнители, ремонтируемую дорожную одежду. Битумный слой обеспечивает хорошую адгезию частиц. Вспененные битумы хорошо показывают себя в ремонтных работах. Для холодного метода используют увлажнённые заполнители.

Подбор структуры асфальта

Асфальт – материал для укладки автомобильных дорог, который как обычный бетон заданную прочность приобретает только после остывания и упрочнения исходной смеси. Свойства продукта определяются составляющими, из которых состоит смесь, и их пропорциями.

Состав асфальтобетона

Асфальт бывает разных типов, отличающихся по своему составу. Иногда составляющие и их качество тесно соединены с технологией изготовления. Как правило, асфальт состоит из трех элементов: вяжущего, минерального и каменного. Исключением может быть песчаная модификация, в которой каменная составляющая отсутствует. Рассмотрим подробнее все компоненты асфальта.

Вяжущее вещество

При изготовлении асфальта функцию вяжущего вещества выполняет битум. В недавнем прошлом эту роль исполнял деготь, но он не применяется. Этот элемент асфальта имеет важнейшую черту – вязкость. Ее хватает, чтобы покрыть щебень при составлении смеси, но не сливаться с него. Стойкость вяжущего достаточна для противодействия деформированию, при этом оно должно сохранять пластичность и не образовывать трещины.

Битум может применяться в разжиженном виде – эмульсии, смеси на воде, или праймера, разведенного на растворителе. При этом обеспечивается повышенная текучесть, что ценно зимой. Когда асфальт остывает, растворитель и вода испаряются, а свойства вяжущего сохраняются.

При производстве асфальта используются битумы вязкие, в соответствии с ГОСТ 22245 и жидкие, регламентируемые ГОСТ 11955. Выбор битума производится в зависимости от марки и классности асфальта, влияет и метод изготовления, холодной либо горячей будет получаемая смесь.

Могут применяться и вещества спецназначения, вяжущие полимерно-битумного типа, благодаря которым повышается упругость создаваемого асфальта. Битумы могут быть модифицированными, их свойства определяются по ТУ.

В разных асфальтобетонах состав битума может быть различным. Так, в щебеночно-мастичном асфальте его содержание равно 5,5 – 7,5%, а в литом – до 9,5%.

Каменный наполнитель

В этой фракции могут находиться не одни лишь камни в виде щебня либо гравия, но и различные минеральные составляющие – пески или отсевы..jpg)

Зерна пластинчатые и игольчатые губительно действуют на готовое покрытие. Нормативное содержание их определяют ГОСТ 8267 и ГОСТ 3344:

- в высокоплотном асфальте типа А их должно содержаться на более 15%;

- для асфальта типа Б – до 25%;

- для асфальта типа А – до 35%.

Зернистость песка и гравия определяет ГОСТ 23735. На износоустойчивость и сопротивляемость морозам, прочностные показатели и твердость материала оказывает воздействие также происхождение каменной составляющей:

- Щебень, изготовленный из вулканического базальта и пород метаморфического происхождения, используется для материалов с высокой плотностью. Могут использоваться и камни осадочного происхождения – доломиты, известняки, с маркой дробимости 1200.

- Для прочих типов асфальта применяют щебни с низшими показателями. Щебень из шлаков металлургии для плотного асфальта не применяется, хотя марки 1200 и 1000 используют для холодного асфальта.

- Для высокоплотного асфальта не используются щебни из гравия.

Необходимо учитывать также морозостойкость каменного наполнителя:

- для климатической зоны 1-3 высокоплотные асфальты делают из щебня морозостойкости F50, а для высокопористых используется камень F15 и F25;

- в зонах 4 и 5 используют исключительно горячий асфальт высокой плотности, на который идет щебень F50.

Песок

Он может присутствовать в любом асфальте, но есть сорта песчаного асфальта, в которых песок является единственной минеральной составляющей. Песок может быть природным, добытым в карьере, и полученный при дроблении камня в виде отсева. Свойства песка регламентируются ГОСТ 8736:

- на высокоплотные асфальты идет песок прочности 800 и 1000, на пористые – 400;

- частицы глины размером до 0,16 мм должны составлять для плотных асфальтов 0,5%,а для пористых – 1%;

- Особенно необходимо наблюдать за содержанием в асфальте глины, из-за которой материал набухает и понижает устойчивость к морозам.

Минеральный порошок

Совместно с битумом этот компонент составляет вяжущее вещество. Он способствует заполнению пространств между частицами камня, отчего трение понижается. Зерна порошка микроскопически малы – до 0,074 мм. Его источник – пылеулавливающие системы.

Добавки

Вносимые добавки могут улучшать состав асфальта и придавать ему особые свойства. Они могут быть разделены на две группы:

- специально разрабатываемые компоненты, улучшающие свойства – стабилизирующие, пластифицирующие, замедляющие старение;

- вторичное сырье или отходы – гранулированная резина, сера и другие, стоящие значительно меньше.

Проектирование асфальтобетона

Для различного назначения покрытия – автострада, улица или велодорожка – проектируется особый состав покрытия.

- Состав зерен минеральной составляющей обеспечивает плотность асфальта и его шероховатость. Используется техника непрерывной и прерывистой гранулометрии. Размеры частиц и пропорции между ними нормируются ТУ.

Полученная кривая измерений должна умещаться между граничными показаниями, и на ней не должно быть переломов, означающих излишек или нехватку одной из фракций.

- Асфальт разного типа может иметь минеральную составляющую с каркасной или бескаркасной структурой. В первом случае камни касаются и образуют структуру асфальта, а во втором не соприкасаются. Содержание щебня в двух этих структурах находится на уровне 40-45%, и это надо учитывать при подборе.

- Наибольшую прочность и износостойкость обеспечивает камень, имеющий форму куба или тетраэдра.

- Труднополируемые породы при своем содержании 50-60% обеспечивают заданную шероховатость асфальта.

Сохранение шероховатости, свойственной природному сколу, обеспечивает устойчивость асфальта к сдвигу.

Сохранение шероховатости, свойственной природному сколу, обеспечивает устойчивость асфальта к сдвигу. - Если в материале использован песок дробленый, его сдвигоустойчивость будет выше, поскольку в карьерном песке поверхность более гладкая. Эти же причины обусловливают уменьшенную устойчивость к сдвигу материала на основе морского гравия.

- Слишком мелкий минеральный порошок вызывает повышение пористости и расхода битума. Большинство отходов промышленности как раз таким и оказывается, поэтому минеральный порошок требует активации с обработкой битумом. При этом экономия вяжущего сопровождается ростом влаго- и морозоустойчивости.

- Выбирая битум, надо опираться на вязкость, обеспечивающую плотность покрытия, и на погоду. В местах с сухим климатом состав должен гарантировать минимум пористости. Если смесь холодная, на 10-15% уменьшают количество битума, понижая слеживаемость.

Подбор состава

Процесс подбора производится единообразно:

- оцениваются свойства битума и минеральных ингредиентов с точки зрения их пригодности для итоговой цели;

- вычисляется пропорция между камнем, песком и порошком с целью получения асфальта наибольшей плотности;

- количество битума подбирается таким, чтобы исходные материалы позволили получить итоговый продукт с заданными свойствами.

После проведения расчетов выполняются лабораторные исследования. Проверяется пористость, после этого соответствие всех реальных технических показателей ожидаемым. Проведение расчетов и испытаний производится, пока создаваемая смесь не будет соответствовать техзаданию.

В чем разница между асфальтом и асфальтобетоном?

Асфальтобетон отличается, прежде всего, особым составом. В смесь добавляются компоненты, увеличивающие прочность и долговечность будущего покрытия. Асфальт же состоит из гравия, песка и битума, иногда с добавлением порошка из минералов. Давайте разбираться в отличиях двух материалов подробнее.

Ключевые отличия

Асфальт бывает природным и искусственным. Натуральная смесь содержит только естественные компоненты: битумы, гравий, песок, органику — и образуется в природе сама.

Асфальтобетон получают только искусственным путем. Он также состоит из битумов, щебня, гравия и песка, но отличается наличием инертных компонентов, которые делают его тверже и прочнее, а сферу применения — шире. Более того, материал тщательно уплотняется перед выпуском. Поэтому асфальтобетон отличается от асфальта еще и способом укладки и требуемым оборудованием.

Преимущества асфальтобетона

Производство асфальтобетонной смеси заключается в тщательном перемешивании всех его компонентов и химических добавок. В результате получается весьма плотный состав, обладающий такими достоинствами как:

• Возможность использования смеси в любой сезон,

• Повышенная упругость, твердость и прочность,

• Готовность к использованию транспортом практически сразу после укладки,

• Простота выполнения ремонтных работ,

• Срок годности асфальтобетонной смеси доходит до 1 года.

Достоинства асфальта

Асфальт является одним из самых востребованных стройматериалов, который прочно вошел в нашу жизнь. Его популярность обусловлена такими качествами как:

• Поглощение колебаний, вызванных транспортом, отсюда стойкость к износу,

• Сравнительно низкая стоимость,

• Отсутствие коррозии и плесени,

•асфальт мелкозернистый отличается повышенной водонепроницаемостью и плотностью.

• Более гладкий, чем асфальтобетон.

Асфальтобетон и асфальт имеют схожий состав и отличаются, главным образом, прочностью и текстурой поверхности. Асфальтобетон выбирают, если предполагается высокая нагрузка на покрытие. В холодное время года также предпочтительнее использовать именно асфальтобетонную смесь. Также существует ряд отличий в условиях укладки. Однако и асфальт, в том числе и асфальт крупнозернистый и асфальтобетон обладают высокой прочностью, долговечностью и отвечают высоким стандартам качества.

В целом специалисты рекомендуют использовать асфальт для организации пешеходных и велодорожек, а также для небольших улиц и дорог с минимальным движением. А асфальтобетон великолепно подойдет для прокладки шоссе, дорог федерального значения и для работ в холодное время года.

А асфальтобетон великолепно подойдет для прокладки шоссе, дорог федерального значения и для работ в холодное время года.

Узнайте больше:

Особенности производства асфальтобетонных смесей

Отличия песчаных асфальтобетонных смесей

Как заказать асфальт без переплаты?

Битум для асфальта. Марки и свойства дорожного битума

Состав асфальта и его разновидности

В состав смеси, предназначенной для покрытия дорог, помимо битума, могут входить такие компоненты, как песок и щебень. С использованием первого изготавливают песчаный асфальт. Иногда в смесь добавляют также минеральный порошок и щебень. Эта очень распространенный вид покрытия. Называется такой асфальтобетон щебневым. Также этот дорожный материал иногда делают с использованием гравия. В смесь в этом случае добавляют щебень и минеральный порошок. Асфальт этой разновидности называется гравийным.

В зависимости от назначения смеси соотношение всех этих компонентов может меняться..jpg) Так, для пешеходных дорожек применяется асфальт, изготовленный с использованием мелких песка и щебня. Нижний слой проезжей части обычно делают из смеси немного другого состава. В этом случае асфальт делают с применением только очень крупного щебня. Верхний слой дорог заливают более гладким асфальтом. В его состав входит щебень мелких фракций.

Так, для пешеходных дорожек применяется асфальт, изготовленный с использованием мелких песка и щебня. Нижний слой проезжей части обычно делают из смеси немного другого состава. В этом случае асфальт делают с применением только очень крупного щебня. Верхний слой дорог заливают более гладким асфальтом. В его состав входит щебень мелких фракций.

Битумы нефтяные кровельные (ГОСТ)

ГОСТ разрабатываются в модификациях БНК. «БНК» – это битум нефтяной кровельный. Показатели размягчения и вязкости определяются и присваиваются аналогичным способом.

| Наименование показателя | Норма для марки | Метод испытаний | ||

| БНК 40/180 | БНК 45/190 | БНК 90/30 | ||

| Глубина проникания иглы, 0,1 мм при 25 °С | 160-210 | 160-220 | 25-35 | ГОСТ 11501 |

| Температура размягчения, по кольцу и шару, °С | 37-44 | 40-50 | 80-95 | ГОСТ 11506 |

| Температура хрупкости, °С, не выше | — | -10 | ГОСТ 11507 | |

| Растворимость в толуоле или хлороформе, %, не менее | 99,5 | ГОСТ 20739 | ||

| Изменение массы после прогрева, %, не более | 0,8 | 80,0 | 0,5 | ГОСТ 18180 |

| Глубина проникания иглы в остатке после прогрева, % от первоначального значения, не менее | 60 | 70 | ГОСТ 11501 | |

| Температура вспышки, °С, не ниже | 240 | ГОСТ 4333 | ||

| Массовая доля воды, %, не более | Следы | ГОСТ 2477 | ||

| Массовая доля парафина, %, не более | — | 5,0 | — | ГОСТ 17789 |

| Индекс пенетрации | от 1,0 до 2,5 | — | ГОСТ 954 | |

Помимо веществ твердой и вязкой консистенции существуют битумные материалы, которые находятся в жидком состоянии. При обычной комнатной температуре они имеют незначительный показатель вязкости. В строительных целях они задействуются в охлажденном или относительно подогретом состоянии.

При обычной комнатной температуре они имеют незначительный показатель вязкости. В строительных целях они задействуются в охлажденном или относительно подогретом состоянии.

Марка битума для асфальта

Таким образом, использованный вид наполнителя влияет на прочность материала этого типа, а следовательно, и область его применения. Однако состав асфальта и его качества в неменьшей степени зависят от марки подмешенного в него битума. Для производства смесей этого типа обычно используется особый материал этого вида. Называется он дорожным битумом и маркируется буквами БНД. Основным параметром, по которому классифицируется этот материал, является температурный режим.

При определенных условиях все без исключения битумы начинают плавиться. В зависимости от того, в какой именно момент это происходит, материал можно использовать в том или ином регионе страны. Для того чтобы определить, в каких условиях можно использовать данный конкретный битум для асфальта, в первую очередь следует посмотреть на его маркировку. Присутствующие в ней цифры показывают диапазон вязкости этого материала. В настоящее время при производстве асфальта используется всего пять разновидностей дорожных битумов: БНД 40/60, 60/90, 90/130, 130/200, 200/300. Чем жарче климат, тем более вязкий материал должен применяться при изготовлении дорожного покрытия.

Присутствующие в ней цифры показывают диапазон вязкости этого материала. В настоящее время при производстве асфальта используется всего пять разновидностей дорожных битумов: БНД 40/60, 60/90, 90/130, 130/200, 200/300. Чем жарче климат, тем более вязкий материал должен применяться при изготовлении дорожного покрытия.

Разумеется, битум в асфальте должен присутствовать в достаточном количестве. Слишком много этого материала при составлении смесей обычно не используют. Горячий состав для дорожного покрытия должен рассыпаться, а не слипаться. Однако, если не хватает битума, в асфальте со временем начинают происходить разного рода неблагоприятные процессы. В него проникает вода и, замерзая в зимний период времени, разрывает его.

Применение битума

Разновидность битума определяет сферу его применения в строительстве.

Природный битум

Сегодня строительный или дорожный битум пользуется большой популярностью. Но не смотря на очевидное превосходство искусственного битума в массовом строительстве, натуральный или природный битум активно применяется в других промышленных отраслях.

Натуральный битум с особыми характеристиками (неокисленный состав) очень популярен для строительства дорог в западных странах. Неокисленный качественный битум можно производить только на оборудовании нового поколения. На Западе имеется масса подобных производств, чем и объясняется разница в востребованности природного битума на территории постсоветского пространства и в западных странах. Прочувствовать эту разницу может каждый автомобилист, сравнив качество дорожного полотна.

Дорожный битум

Дорожный битум прекрасно зарекомендовал себя при работе в самых тяжелых и неблагоприятных условиях. Он отлично выдерживает большие нагрузки, что и делает его идеальным материалом для строительства дорожного покрытия. Он широко применяется в изготовлении асфальтобетона и асфальта.

В качестве составляющего асфальтных покрытий, дорожный битум выполняет функцию связующего компонента, удерживая все ингредиенты вместе. Благодаря его отличительным характеристикам щебень, речной песок и остальные ингредиенты асфальтовой смеси образуют прочную однородную массу.

Плотность битума разделяет его на два вида:

- вязкий,

- жидкий.

Вязкий битум актуален в роли вяжущего средства для строительства или ремонта дорог. Жидкий битум используется для увеличения сезона постройки дорожного покрытия.

Качество и долговечность дорожного покрытия во многом зависит от характеристик дорожного битума и степени его соответствия нормам ГОСТа. Использование высококачественных материалов значительно повышает сроки эксплуатации дорог, позволяет избежать появления трещин, выбоин и подобных дефектов. Купить битум высокого качества можно у завода-производителя или у прямых поставщиков.

Строительный битум

Без строительного битума не возможна ни одна работа по заливке фундамента, кровельные или ремонтные манипуляции. Строительный битум получается в процессе переработки нефти и бывает двух видов: твердый и жидкий.

- Твердую разновидность битума удобно транспортировать, но она требует разогрева на месте проведения строительных работ.

Размягчение твердых слитков осуществляется при помощи специального оборудования – битумоварок. Температура битума должна быть довольно высокой, чтобы успешно применять его для строительства кровли или гидроизоляции.

Размягчение твердых слитков осуществляется при помощи специального оборудования – битумоварок. Температура битума должна быть довольно высокой, чтобы успешно применять его для строительства кровли или гидроизоляции.

- Жидкий битум требует специальных условий транспортировки – он доставляется на место проведения строительных работ в специальной машине-битумовозе, приспособленной для транспортировки темных нефтяных продуктов. Особенность жидкой разновидности битума в том, что ее необходимо использовать в максимально сжатые сроки. Он применяется для заделки швов на зданиях, изготовления битумных мастик и кровельных работах.

Все виды битумов подходят для качественной гидроизоляции зданий, труб или фундаментов. Это самый дешевый, быстрый и удобный способ обеспечить сооружению долгий срок эксплуатации. Расход битума напрямую зависит от характера работ и характеристик материала. Прежде чем приобрести битум, внимательно ознакомьтесь с его маркировкой.

Основные свойства БНД

Помимо вязкости, битум для асфальта характеризуется такими свойствами, как:

- Дуктильность.

Этот показатель определяется расстоянием, на которое битум можно вытянуть в нить без ее разрыва. Чем он больше, тем выше прилипаемость смеси. Дорожные битумы обычно имеют степень дуктильности больше 40 см. Требования по этому показателю для БНД устанавливаются при температуре 0 градусов С.

Этот показатель определяется расстоянием, на которое битум можно вытянуть в нить без ее разрыва. Чем он больше, тем выше прилипаемость смеси. Дорожные битумы обычно имеют степень дуктильности больше 40 см. Требования по этому показателю для БНД устанавливаются при температуре 0 градусов С. - Деформативные характеристики. При определении пригодности битума для изготовления асфальта обращают внимание и на такие его свойства, как упругость, ползучесть, пластичность, хрупкость и т. д. Именно они определяют деформативные характеристики этого материала. При нагреве битума последние не должны изменяться слишком сильно.

Битумы нефтяные строительные (ГОСТ)

ГОСТ делятся на три вида, которые имеют обозначение БН. Аббревиатура «БН» обозначает «битум нефтяной». После нее следуют цифры – это температура размягчения и усредненное значение пределов иголочной пенетрации.

| Наименование показателя | Норма для марки | Метод испытаний | ||

| БН 50/50 | БН 70/30 | БН 90/10 | ||

| ОКП 02 5624 | ОКП 02 5623 | ОКП 02 5622 | ||

| Глубина проникания иглы при 25°С, 0,1 мм | 41-60 | 21-40 | 5-20 | По ГОСТ 11501-78 |

| Температура размягчения по кольцу и шару, °С | 50-60 | 70-80 | 90-105 | По ГОСТ 11506-73 |

| Растяжимость при 25°С, не менее | 40 | 3,0 | 1,0 | По ГОСТ 11505-75 |

| Растворимость, %, не менее | 99,5 | По ГОСТ 20739-75 | ||

| Изменение массы после прогрева, %; не более | 0,5 | По ГОСТ 18180-72 | ||

| Температура вспышки, °С, не ниже | 230 | 240 | По ГОСТ 4333-87 | |

| Массовая доля воды | Следы | По ГОСТ 2477-65 | ||

Жидкие составы в строительстве

Битум для асфальта обычно имеет очень большую степень вязкости. Однако иногда при заливке покрытий используют и жидкие разновидности этого материала. Применяют их в основном для удлинения сезона дорожных работ. Жидкий битум в определенных пропорциях добавляют в вязкий. В результате покрытие при пониженных температурах не застывает слишком быстро. Изготавливают жидкие битумы из вязких путем добавления дистиллятных фракций.

Однако иногда при заливке покрытий используют и жидкие разновидности этого материала. Применяют их в основном для удлинения сезона дорожных работ. Жидкий битум в определенных пропорциях добавляют в вязкий. В результате покрытие при пониженных температурах не застывает слишком быстро. Изготавливают жидкие битумы из вязких путем добавления дистиллятных фракций.

При выполнении ремонтных работ используется также материал средней вязкости. Его применяют для обработки уже очищенной карты. Норма расхода битума при укладке асфальта в этом случае не слишком большая и составляет всего 0.5 л/м2.

Производство нефтяного битума

Периодическая установка состоит из куба, в который через ряд труб с отверстиями вдувается воздух, воздуходувки и раздаточника битума. В куб поступает битум с температурой 180— 230°, затем начинают продувать воздух чем тверже должен быть битум, тем дольше продувается материал воздухом. Куб не подогревают, так как реакция окисления гудрона экзотермическая.

Непрерывно действующая установка состоит из ряда вертикальных кубов, расположенных по нисходящей линии, через которые продувается воздух. Работу этой установки легче регулировать и при малой емкости она дает больше битума, чем периодическая. Готовый расплавленный битум отгружают в специальных железнодорожных цистернах, имеющих змеевики для подогрева битума паром при выгрузке, или в контейнерах с «рубашками» для разогрева паром, а на короткие расстояния его перевозят в автоцистернах. Реже битум отправляют в таре. Тарой для битума марок 0-1 служат деревянные бочки емкостью 200—250 кг и железные бидоны емкостью 100 кг. Наиболее твердый битум отправляют в вагонах навалом или в бумажной таре. На стройках битум необходимо хранить в закрытых складах, а при временном хранении на открытом воздухе накрывать брезентом, чтобы он не расплавлялся и не вытекал. Твердый битум этих мер при хранении не требует.

Какие добавки могут присутствовать в БНД

При производстве битумов дорожных, помимо всего прочего, могут использоваться разного рода добавки. Необходимы они для изменения тех или иных свойств этого материала. К примеру, при изготовлении холодного асфальта используется битум, в состав которого входят модифицирующие компоненты. В результате их применения после застывания покрытие не трескается на холоде и не тает на жаре. При использовании МАК-добавок битум приобретает свои окончательные свойства гораздо быстрее.

Необходимы они для изменения тех или иных свойств этого материала. К примеру, при изготовлении холодного асфальта используется битум, в состав которого входят модифицирующие компоненты. В результате их применения после застывания покрытие не трескается на холоде и не тает на жаре. При использовании МАК-добавок битум приобретает свои окончательные свойства гораздо быстрее.

Что добавляют в битум для асфальта еще? Очень интересная разновидность этого материала получается в том случае, если в процессе его изготовления используются цветные минеральные порошки. Из такого битума получается очень красивый асфальт. Укладывают его в парках, на велосипедных дорожках, а также используют для разметки.

Нефтяные битумы

По способу производства различают нефтяные битумы остаточные, окисленные и крекинговые.

Остаточные битумы образуются в атмосферно-вакуумных трубчатых печах непрерывного действия после отгонки от нефти бензина, керосина и части масел. Они представляют собой черные твердые или почти твердые при нормальной температуре вещества.

Окисленные (или продутые) битумы изготовляют продувкой воздуха через нефтяные, остатки. При такой продувке под действием кислорода воздуха происходит окисление и уплотнение нефтяных остатков.

Крекинговые битумы представляют собой остатки, получающиеся при крекинге (разложение при высокой температуре нефти, и нефтяных масел с целью достижения большего выхода бензина. Продувка воздуха через эти остатки дает окисленные крекинговые битумы.

Нефтяные битумы разливают в нагретом состоянии в стальную или деревянною тару и после остывания отправляют по-назначению. При большом потреблении битум доставляют на постройки или на заводы, вырабатывающие битумные материалы, в специальных цистернах-термосах в разогретом состоянии «ди в контейнерах с паровой рубашкой. Твердый битум грузят в вагоны без тары (навалом) или перевозят в специальной таре.

Наиболее распространено производство нефтяных, так называемых «продутых» битумов, получаемых из гудрона путем окисления в установках, работающих периодически или непрерывно

Описание и свойства холодного асфальта

От горячего холодный асфальт отличается наличием пластификаторов и особой формой щебня. Нужны кубовидные камни, к тому же, мытые. Наличие у щебня граней, позволяет проще утрамбовываться. Камешки прилегают друг к другу, а не отталкиваются выпуклыми боками.

Нужны кубовидные камни, к тому же, мытые. Наличие у щебня граней, позволяет проще утрамбовываться. Камешки прилегают друг к другу, а не отталкиваются выпуклыми боками.

Это уплотняет слой асфальта. Его основа – битум, то есть смесь нефтяных смол. С этой смесью кубический щебень тоже схватывается лучше, чем круглые камни. Кстати, на сцепку с битумом влияет и цвет щебня. Максимальная адгезия сопутствует серому и черному. Именно такой щебень предусматривает технология холодного асфальта.

Пластификаторы в холодном покрытии образуют пленку, не дающую битуму застывать до сцепления с основой. Дабы асфальт затвердел, углеводороды из добавок должны испариться. Это исключает моментальную схватываемость массы на холоде.

Будучи герметично упакованным, состав сохраняет свойства. Значит, можно перевозить холодный асфальт в мешках на большие расстояния, не боясь за изменение свойств груза. Соответственно, снижаются энергозатраты в строительстве.

Снизить их получается и на месте укладки асфальта. Чтобы рискнуть положить в мороз горячую массу, ее нагревают минимум до 80-ти градусов. Холодный асфальт достаточно довести до +5-ти.

В противовес плюсам холодного покрытия встают излишние рыхлость и пористость, «плавающие» показатели водонасыщения. Однако, есть наработки по устранению недочетов. Большинство из них связаны с основным компонентом холодного асфальта – битумом.

Его предлагают заменить нефтяными шламами. Если их будет половина от связующего состава, холодное покрытие приблизится к требованиям ГОСТа «9128-97». Пока же, герой статьи уместен лишь на частных участках, и тротуарах.

Там нагрузка распределяется по полотну равномерно. На дорогах с цикличной нагрузкой укладка холодного асфальта рискованна, поскольку покрытие пластичнее горячего. В местах частого торможения и старта машин, герой статьи быстро разрушается, «плывет».

Пока, в состав холодного асфальта входят эмульсия битума, щебень, песок и полимерные добавки. Последние, тоже могут быть битумными. В нефтепродуктах содержатся разные виды смол.

Последние, тоже могут быть битумными. В нефтепродуктах содержатся разные виды смол.

В обычный асфальт добавляют вязкий битум. В холодном покрытии смесь жидкая. В ней много асфальтеновых кислот и смол. В вязком битуме больше нефтяных масел и карбенов с карбоидами.

На долю пластификаторов в герое статьи приходятся 22-30 процентов от общей массы. Именно эта доля смеси позволяет укладывать ее при температурах до -30-ти градусов.

Впрочем, у героя статьи есть так называемая летняя разновидность. С ней работают при температуре от +15-ти по шкале Цельсия. Если же на улице жара, пользоваться холодным асфальтом позволено до +49-ти градусов.

Свойства материала и превосходящая стоимость горячей смеси цена ограничивает сферу применения героя статьи. Как правило, холодный асфальт используют для оперативного ремонта дорог, а не прокладки цельных оживленных трасс. Полимерный состав идет лишь на заделывание выбоин и ям, отмостки фундаментов, садовые дорожки.

Преимущества жидкого битума для кровли

Природный битум, который ранее использовался во время герметизации кровли в чистом виде, облает целым рядом свойств, крайне негативно влияющих на герметичность покрытия. Современные материалы таких недостатков лишены, к их преимуществам относят следующие характеристики.

Современные материалы таких недостатков лишены, к их преимуществам относят следующие характеристики.

- Эластичность.Крыша постоянно меняет свои размеры, происходит это из-за тепловых расширений, колебаний фундамента, цикличных ветровых и снеговых нагрузок. Натуральный битум не имеет пластичности, при возникновении напряжений на разрыв или сжатие он трескается. Со временем микротрещины увеличиваются до значительных размеров и появляются протечки. Современный жидкий битум сохраняет пластичность при температуре -40°С и более, за счет этого покрытие без проблем компенсирует изменения размеров крыши.

Слой герметичен, не пропускает воду весь период эксплуатации

За счет большой адгезии почти исключается вероятность отслоения и образования протечек

Но такими показателями обладают только качественные битумные мастики от известных производителей. Во время покупки следует обращать особое внимание на этот фактор.

Номер один на дороге: асфальтобетон

Автор: Прогресс Технологий 11. 10.2016 3747 Просмотров

10.2016 3747 Просмотров

Состав и свойства

Представляя собой смесь природных материалов и дорожного битума, асфальтобетон имеет общую для многих регионов мира технологию укладки — при этом характеристики покрытия из него отличаются в зависимости от характера присутствующих (или отсутству- ющих) в его составе полимерных добавок. Благодаря натуральным инертным материалам достигается прочность покрытия, а битум сообщает этому материалу равномерную, единообразную консистенцию.

В качестве инертных материалов для производства асфальтобетона используются измельченные в крошку щебень из природного камня или переработанных бетонных конструкций либо гравий, а также специально подготовленный песок. Битум, как любое вяжущее, в разогретом состоянии имеет скрепляющие свойства. Именно поэтому асфальтобетон чаще кладут горячим. При этом есть и технология холодной укладки этого материала, реализация которой возможна благодаря использованию особого битума, сохраняющего вязкую консистенцию при температурах до пяти градусов по Цельсию. Есть и разновидность этого материала, известная как жидкий битум, не застывающий до –30° С.

Есть и разновидность этого материала, известная как жидкий битум, не застывающий до –30° С.

Содержание инертных материалов в составе различных асфальтобетонов также различно: 30—40% в группе В, 40—50% в группе Б и, наконец, 50—60% щебня или гравия в группе А. При этом величина щебня в асфальтобетонах, используемых для укладки верхнего слоя дорожных покрытий, составляет 10—20 миллиметров. С учетом тех или иных условий эксплуатации в смесь при ее приготовлении также добавляют полимеры и ПАВ.

Литой асфальтобетон

Разновидность интересующего нас материала улучшенного качества, позволяющего укладывать его без последующего уплотнения поверхности, называется литым асфальтобетоном. Он применяется как в дорожном строительстве, так и при ремонте дороги. Благодаря большему количеству битума и полимерным добавкам, входящим в его состав для улучшения его физических свойств, этот асфальтобетон имеет высокую эластичность. Объем инертных материалов при этом, наоборот, снижен: содержание щебня фракций до 5 миллиметров в смеси может составлять от половины массы до нуля. За счет своей минимальной зернистости такой асфальтобетон и приобретает тягучую консистенцию и не требует уплотнения после укладки. Однако приготовление литого асфальтобетона требует абсолютного соблюдения технологии, включая пропорции всех входящих в его состав материалов. А укладка ос ществляется при температуре от 190 гра- дусов Цельсия. Приготовленный в соответствии с рецептурой и уложенный согласно нормам работы с этим материалом, литой асфальтобетон придает верхнему слою дорожных покрытий особую прочность и износостойкость и служит долго.

За счет своей минимальной зернистости такой асфальтобетон и приобретает тягучую консистенцию и не требует уплотнения после укладки. Однако приготовление литого асфальтобетона требует абсолютного соблюдения технологии, включая пропорции всех входящих в его состав материалов. А укладка ос ществляется при температуре от 190 гра- дусов Цельсия. Приготовленный в соответствии с рецептурой и уложенный согласно нормам работы с этим материалом, литой асфальтобетон придает верхнему слою дорожных покрытий особую прочность и износостойкость и служит долго.

Декоративное использование

Асфальтобетон широко применяется для обустройства пешеходных дорожек, площадок, дворов. Для декорирования их площадей выполняются тиснение, рифление, в смесь при приготовлении добавляются окрашивающие пигменты — сурик, крон, окись хрома, цинковые белила, а также цветной щебень фракции до 5 миллиметров и песок из гранита, известняка, мрамора, клинкера. На проезжей части из цветного асфальтобетона могут быть выполнены разделительные полосы, пешеходные переходы — «зебры», другие элементы дорожной разметки.

Чтобы получить литой асфальтобетон нужной яркости, используют осветленные и синтетические битумы. Иногда цветную крошку не добавляют на стадии приготовления смеси, а втирают в верхний слой покрытия в ходе строительства дороги, где она и остается, обеспечивая нужную степень окрашивания.

Расчет расхода смеси

Говоря о физико-механических характеристиках асфальтобетона, нужно отметить, что его плотность может быть разной. Состав со шлаковым песком имеет лучшее уплотнение, его нормативная плотность — 2300 кг/м3. Состав с кварцевым песком имеет плотность 2100 кг/м3. Эти цифры учитываются при расчете объемного веса асфальтобетона и его количества, необходимого для укладки дорожного покрытия. Нормы расхода асфальтобетонной смеси зависят от толщины слоя смеси той или иной марки. Также учитывается удельный вес асфальтобетона, который составляет 2000—2700 кг/м3. Принимаются во внимание и погрешности в зависимости от климатических зон и марки асфальта. Средний же расход дорожного покрытия определяют с учетом толщины слоя и площади поверхности, так как физико-механические показатели практически не отличаются.

К примеру, на сто квадратных метров площади пешеходных дорожек при толщине слоя 15 сантиметров понадобится 37,5 тонны асфальтобетона. Причем, если использовать его литую разновидность, расход будет меньше, так как можно сделать покрытие более тонким без ущерба его качеству. И совсем простой алгоритм расчета расхода асфальтобетона: на каждый квадратный метр дороги при толщине слоя 1 сантиметр необходимо 25 килограммов смеси. Подставляя в эту формулу нужные цифры, независимо от зернистости щебня, можно получить искомый результат. Этой формулой вполне можно обойтись при небольших объемах работ, где погрешности, возникающие при столь упрощенном расчете, будут небольшими.

Применительно к асфальтобетону и его разновидностям, в конечном счете главный вопрос сводится к одному: как получить качественный, долговечный в эксплуатации материал при минимальных затратах на его изготовление, транспортировку и укладку. При этом слово «качественный», помимо всего прочего, подразумевает и параметр качества сцепления колес с дорогой. Чтобы его улучшить, в смеси увеличивают содержание измельченного щебня (вплоть до 80%), а также добавляют в нее измельченные автомобильные покрышки. Кроме того, в состав смеси с той же целью включается до 7,5% мастики. В результате дорожное полотно, выполненное из такого асфальтобетона, который называют щебеночно-мастичным, имеет долгий срок эксплуатации, прочность и хороший коэффициент сцепления колес с дорогой. Чтобы минимизировать появление трещин, выбоин, ям, в щебеночно-мастичный асфальтобетон на стадии приготовления смеси также добавляют мельчайшие гранулы целлюлозы. При такой технологии приготовления расходы на будущий ремонт дорожного полотна сокращаются на 40%. Укладка щебеночно-мастичного асфальтобетона производится в горячем виде. Нужно отметить, что приготовление щебеночно-мастичного асфальтобетона не требует сложного оборудования — главное, чтобы точно соблюдались нормы дозирования всех компонентов смеси.

Чтобы его улучшить, в смеси увеличивают содержание измельченного щебня (вплоть до 80%), а также добавляют в нее измельченные автомобильные покрышки. Кроме того, в состав смеси с той же целью включается до 7,5% мастики. В результате дорожное полотно, выполненное из такого асфальтобетона, который называют щебеночно-мастичным, имеет долгий срок эксплуатации, прочность и хороший коэффициент сцепления колес с дорогой. Чтобы минимизировать появление трещин, выбоин, ям, в щебеночно-мастичный асфальтобетон на стадии приготовления смеси также добавляют мельчайшие гранулы целлюлозы. При такой технологии приготовления расходы на будущий ремонт дорожного полотна сокращаются на 40%. Укладка щебеночно-мастичного асфальтобетона производится в горячем виде. Нужно отметить, что приготовление щебеночно-мастичного асфальтобетона не требует сложного оборудования — главное, чтобы точно соблюдались нормы дозирования всех компонентов смеси.

Асфальт и асфальтобетон

Это не одно и то же. Асфальт — это материал природного происхождения, в переводе на русский это слово означает «горная смола». Асфальт включает в себя тяжелые фракции нефти и визуально мало отличим от смолы. Смешивая этот природный материал, а вернее — битумы на его основе, с гравием и песком, получают смесь, которой покрывают дороги с небольшой нагрузкой, пешеходные дорожки и придомовые территории. На основе асфальта как природного материала делают краски и лаки, а также используют его в процессе печати гравюр.

Это не одно и то же. Асфальт — это материал природного происхождения, в переводе на русский это слово означает «горная смола». Асфальт включает в себя тяжелые фракции нефти и визуально мало отличим от смолы. Смешивая этот природный материал, а вернее — битумы на его основе, с гравием и песком, получают смесь, которой покрывают дороги с небольшой нагрузкой, пешеходные дорожки и придомовые территории. На основе асфальта как природного материала делают краски и лаки, а также используют его в процессе печати гравюр.Асфальтобетон, в свою очередь, является в большей степени искусственным материалом, имеющим и более широкую сферу применения. Получают его, как уже было сказано, в результате смешивания битумов и вспомогательных веществ (проще говоря, обычного асфальта) с инертными веществами — обработанным песком, гравием, щебнем из природного камня или вторичного бетона, — которые придают смеси более высокие показатели по нагрузке, твердости, прочности и так далее. Кроме того, асфальтобетонную смесь тщательно уплотняют.

Таким образом, асфальтобетон — это, если можно так выразиться, укрепленный асфальт. Кроме того, технология укладки двух этих материалов и применяемое при этом дорожное оборудование также различаются.

Таким образом, асфальтобетон — это, если можно так выразиться, укрепленный асфальт. Кроме того, технология укладки двух этих материалов и применяемое при этом дорожное оборудование также различаются.Асфальтобетонный завод

Приготовление асфальтобетонных смесей для дорожного строительства и ремонта происходит на основных предприятиях дорожного хозяйства — асфальтобетонных заводах (АБЗ).

На этих предприятиях осуществляются прием и хранение компонентов будущей смеси, при необходимости — дробление и сортировка инертных материалов, а для минеральных — нагрев и сушка, дозировка и подача в бункер материалов, приготовление смеси, складирование и отгрузка готового асфальтобетона.

Основной частью технологического оборудования любого АБЗ является асфальтосмесительная установка. По принципу действия асфальтобетонные установки подразделяются на циклические (периодического действия) и непрерывные (непрерывного действия). К основному технологическому оборудованию также относятся приемные устройства для щебня, гравия, песка, минерального порошка, ПАВ, приемные устройства для каменных материалов, площадки для хранения каменных материалов и емкости для битума с нагревательным оборудованием и битумными насосами, емкости для ПАВ с нагревателями и насосами, емкости для минерального порошка и системы для его подачи; машины для подачи каменных материалов в бункеры смесительных установок; устройство для загрузки готовой продукции, накопители готовой продукции; дробильно-сортировочное оборудование для каменных материалов.

Кроме того, в состав асфальтобетонного завода могут входить оборудование для приготовления и хранения битумных эмульсий, хранилища топлива — газа, дизтоплива, мазута, объекты энергообеспечения и сети электро-, тепло- и водоснабжения, котельные, компрессорные станции, лаборатории, ремонтные мастерские, склады и постройки административно-бытового назначения.

Стационарные асфальтобетонные заводы рассчитаны на эксплуатацию в течение десяти лет и более. По типу размещения бывают прирельсовыми или притрассовыми, в зависимости от того, каким транспортом на них поступает большая часть материалов для приготовления смеси. Передвижные или самоходные АБЗ располагаются на базе прицепов или полуприцепов, реже — на шасси крупнотоннажного грузовика. Существует также промежуточная между двумя этими категориями разновидность — инвентарные АБЗ, которые могут быть разобраны и собраны вновь после перемещения с места на место; как правило, они рассчитаны на эксплуатацию в течение двух-четырех лет. Существует разделение АБЗ на категории в зависимости от количества и суммарной производительности и асфальтосмесительных установок.

Классическая технология приготовления асфальтобетонных смесей включает в себя такие этапы, как предварительное дозирование влажных щебня и песка, нагрев и сушка минеральных материалов в бункерах-дозаторах, их сортировка по фракциям и складирование в «горячих» бункерах, дозирование нагретых материалов по фракциям на весовой площадке и подача в смеситель, нагрев минерального порошка в теплообменнике, его дозирование на весовой площадке или в дозаторе и подача в смеситель. Затем происходит «сухое», без вяжущего, перемешивание минеральных материалов в смесителе, нагрев вяжущего в рабочей емкости, последущее его дозирование и подача в смеситель для «мокрого» перемешивания всех компонентов. После приготовления таким образом готовая асфальтобетонная смесь либо сразу же выгружается в кузов транспортного средства — либо же подается с помощью подъемного устройства («горячий» элеватор или скиповый подъемник) в бункер-накопитель готовой смеси и уже оттуда попадает в кузов машины.

Количество смесительных установок, непосредственно занятых приготовлением асфальтобетонной смеси, может варьироваться в пределах от 2 до 6 на стационарных АБЗ и 1—2 на мобильных. Современные асфальтобетонные заводы, в особенности мобильные (самоходные) и инвентарные (быстромонтируемые), отличаются большим разнообразием моделей и воплощенных в них конструктивных решений. Эта тема, несомненно, заслуживает отдельного обстоятельного разговора, поэтому мы обязательно вернемся к ней в одном из будущих номеров нашего журнала.

Современные асфальтобетонные заводы, в особенности мобильные (самоходные) и инвентарные (быстромонтируемые), отличаются большим разнообразием моделей и воплощенных в них конструктивных решений. Эта тема, несомненно, заслуживает отдельного обстоятельного разговора, поэтому мы обязательно вернемся к ней в одном из будущих номеров нашего журнала.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Технологии :: Автодороги

Щебёночно-мастичный асфальтобетон

При устройстве покрытий дорог с высокой грузонапряжённостью применяется щебёночно-мастичный асфальтобетон (ЩМА). Популярность этого материала обусловлена его хорошими транспортно-эксплуатационными показателями, сопротивляемостью внешним воздействиям, стабильностью и долговечностью слоя.

ЩМА представляет собой самостоятельную разновидность асфальтобетонов, одновременно обеспечивающую водонепроницаемость, сдвигоустойчивость и шероховатость устраиваемого покрытия. Характеризуется повышенным содержанием щебня и битума. Безусловным достоинством ЩМА является низкий уровень расходов по ремонту и содержанию покрытия. Подробнее.

Характеризуется повышенным содержанием щебня и битума. Безусловным достоинством ЩМА является низкий уровень расходов по ремонту и содержанию покрытия. Подробнее.

Применяется с 2006 года.

Холодная регенерация: ресайклинг

Метод восстановления дорожного покрытия с дефектами в виде трещин, ухабов, бугров и различных расслоений. Это 100-процентная переработка старых покрытий и материалов дорожной одежды в новые основания с одновременным усилением несущей способности, перепрофилированием и укреплением обочин.

Слой, полученный после ресайклинга на основе вяжущего, является достаточно прочным, чтобы держать нагрузку от дорожного движения, и достаточно гибким, чтобы препятствовать проникновению отражённых трещин с основания на верхний слой.

Основные преимущества технологии: экономия средств за счёт вторичного использования материалов; сокращение сроков производства работ; ровность дорожного покрытия; усиление несущей способности конструкции дорожной одежды; формирование защитного водонепроницаемого верхнего слоя. В отличие от горячего ресайклинга, характеристики старого битума не ухудшаются при его нагреве, что также сказывается на сроке службы покрытия. Подробнее.

В отличие от горячего ресайклинга, характеристики старого битума не ухудшаются при его нагреве, что также сказывается на сроке службы покрытия. Подробнее.

Применяется с 2014 года.

Холодный асфальтобетон

Cовременный инновационный материал, применяемый для быстрого асфальтирования небольших участков дорог и ремонта дорожного покрытия. Позволяет проводить работы в любом температурном режиме и при сложных погодных условиях; изготавливается на основе битума и модифицирующих добавок. Использование состава не требует привлечения тяжёлой дорожной техники и не занимает много времени, а сам асфальт становится готов к эксплуатации сразу после окончания работ. Подробнее.

Применяется с 2004 года.

Литой асфальт

Литой асфальтобетон — это смесь битумного вяжущего, каменного наполнителя и минерального порошка, нагретых и перемешанных в горячем состоянии. Он отличается от обычного асфальтобетона технологией укладки. Состав у обеих смесей приблизительно одинаковый, то есть компоненты асфальта одни и те же (щебень, минеральный порошок, песок и битум), но их пропорции разные.

Он отличается от обычного асфальтобетона технологией укладки. Состав у обеих смесей приблизительно одинаковый, то есть компоненты асфальта одни и те же (щебень, минеральный порошок, песок и битум), но их пропорции разные.

Так, литой асфальтобетон содержит повышенное количество битума (от 8 до 10% от всей массы) и минерального порошка (от 20 до 30%), что делает его тягучим и в некоторой степени жидким. Технология укладки предполагает заливание необходимого участка асфальтобетонной смесью. Асфальт разравнивается вручную либо с помощью специальной установки — уплотнения катком не требуется. Подробнее.

Применяется с 2015 года.

Поверхностная обработка

Технологический процесс устройства на дорожных покрытиях тонких слоёв для обеспечения шероховатости, водонепроницаемости, износостойкости и плотности покрытий. Поверхностные обработки используются как профилактический слой, который предохраняет в плохую погоду основные слои дорожных покрытий от преждевременного разрушения; как слой износа, подверженный стиранию в процессе движения и как верхний слой дорожного покрытия с характеристиками шероховатости.

Поверхностное покрытие обеспечивает сцепление и хорошее дренирование поверхностных вод, приводящие к значительному понижению порога аквапланирования и создающие, благодаря повышенному удельному давлению, хорошее сопротивление формированию гололёда. При устройстве поверхностной обработки в качестве вяжущих используют вязкие битумы, битумы с добавками дёгтей и полимеров, битумные эмульсии. Подробнее.

Применяется с 2006 года.

Сларри Сил

Сларри Сил – это технология восстановления эксплуатационных характеристик дорожного покрытия, методом распределения по проезжей части специального раствора. В состав раствора Сларри Сил входят: выборный щебень различных фракций, битумная эмульсия, минеральный порошок и некоторые специальные добавки, регулирующие скорость распада эмульсии, подобранные в особых пропорциях. Перед распылением в данный раствор вводят воду. По сути по технологии Сларри Сил на поверхности асфальтобетонного покрытия устраивается слой износа из литой эмульсионно-минеральной смеси. Технология Сларри Сил применяется в случае, если надо, например, быстро устранить небольшую колейность т п. Одно из неоспоримых преимуществ технологии Сларри Сил – это долгий срок службы.

По сути по технологии Сларри Сил на поверхности асфальтобетонного покрытия устраивается слой износа из литой эмульсионно-минеральной смеси. Технология Сларри Сил применяется в случае, если надо, например, быстро устранить небольшую колейность т п. Одно из неоспоримых преимуществ технологии Сларри Сил – это долгий срок службы.

Тонкослойное покрытие «Новачип»

Технология позволяет укладывать тонкие слои асфальтобетона по горячей технологии, обеспечивая надёжное сцепление со старым покрытием. Применение данного способа устраняет недостатки традиционных поверхностных обработок, таких как выброс щебня, ограничение скорости и движения, проблемы, связанные с плохим качеством материалов. «Новачип» позволяет наносить надёжные верхние слои износа, не прибегая к глубокому фрезерованию старой поверхности, не наращивать слои асфальта и, как следствие, не прибегать к замене бордюров.

Слой износа накладывается на уже начавшую разрушаться поверхность дороги. При укладке происходит заполнение трещин модифицированным вяжущим, которое прекращает дальнейшее их углубление. Слой горячего асфальтобетона заполняет выбоины и неровности, что позволяет не делать предварительный ямочный ремонт и санацию трещин. Таким образом обеспечивается выравнивание поверхности.

Слой горячего асфальтобетонного покрытия может быть уложен толщиной от 10 до 20 мм. Такой материал способен выдерживать высокие нагрузки трафика и обладает хорошим шумопоглощением. Подробнее.

Применяется с 2010 года.

Струйно-инъекционный метод

Это прогрессивная холодная технология заделки выбоин на дорожных покрытиях с помощью битумной эмульсии. Все необходимые операции выполняются рабочим органом одной машины: транспортируются компоненты, необходимые для производства работ; подготавливаются выбоины; выполняется подгрунтовка и последующая заделка.

Многофункциональное оборудование позволяет существенно экономить время и силы. Мобильная машина в течение дня способна отремонтировать несколько объектов. Она оборудована компрессором, который под большим давлением не только выдувает весь мусор из ямки, но и просушивает её. Далее машина включает подачу битумной эмульсии и щебня, и высокоскоростная струя направляет смесь непосредственно в ямку. Смесь застывает, превращаясь в прочный монолит. Струйно-инъекционная технология позволяет сделать качественный ремонт, который продержится не менее трёх лет. Подробнее.

Применяется с 2004 года.

Защитные пропитки: Стилгард, Дорсан

Основным разрушителем дорожной одежды является вода. Битум в составе асфальтобетона также со временем теряет пластичные свойства, стареет. В недоуплотнённом асфальтобетоне в образовавшиеся поры и микротрещины проникает вода, в осенне-весенний период при переходе через 0° происходит шелушение.

Выкрашивание асфальтобетона с помощью специальных пропиток «Стилгард» и «Дорсан» блокирует эти процессы. Инновационные пропитки, используемые для профилактической защиты асфальтобетонного покрытия, продлевают межремонтные сроки на 2–3 года. Подробнее.

Применяются с 2013 года.

Сетка, георешётка, геотекстиль

Геосетка (стеклосетка для армирования асфальтобетонных покрытий) представляет собой нитепрошивную сетку из стекловолоконных нитей. Сетка изготавливается с определённым размером ячеек и пропитывается полимерно-битумным составом. Хорошо совместима с асфальтобетоном и другими материалами. Перераспределяет вертикальные нагрузки на асфальтобетонное покрытие в горизонтальные, снижает активные напряжения и деформации. Замедляет и препятствует образованию всех типов трещин асфальтобетонных покрытий.

Георешётка (объёмная решётка) – конструкция, представляющая собой пакет из полимерных лент, сваренных между собой линейными швами и расположенными в шахматном порядке таким образом, что при его растяжении образуется объёмная ячеистая (сотовая) структура. Заполненные и закреплённые модули георешётки образуют полужёсткую плиту, перераспределяющую нагрузки. В результате значительно повышается прочность и срок службы конструкций. Также георешётка применяется с целью защиты откосов от эрозии. Широкое распространение конструкция получила при дорожном строительстве в вечномёрзлых грунтах. Подробнее.

Заполненные и закреплённые модули георешётки образуют полужёсткую плиту, перераспределяющую нагрузки. В результате значительно повышается прочность и срок службы конструкций. Также георешётка применяется с целью защиты откосов от эрозии. Широкое распространение конструкция получила при дорожном строительстве в вечномёрзлых грунтах. Подробнее.

Применяется с 2007 года.

Спиральновитые трубы из гофрированного металла

Спиральновитые гофрированные трубы из оцинкованной стали – лёгкие, прочные, способные нести нагрузки транспорта на всех категориях автомобильных дорог. Они просты в установке и быстро монтируются, что позволяет снизить затраты и повысить экономическую эффективность в сравнении с существующими аналогами. Трубы хорошо переносят неравномерную просадку основания и поэтому прекрасно подходят для применения на основаниях с низкой несущей способностью. Подробнее.

Подробнее.

Применяются с 2012 года.

Ленты стыковочные битумно-полимерные

Стыковочные ленты – это современный конструктивный материал, который предназначен для обеспечения долгосрочной герметизации швов сопряжения асфальтобетонных покрытий на автодорогах и мостовых сооружениях.

Битумно-полимерные стыковочные ленты используются при строительстве и ремонте дорожного покрытия, для герметизации мест примыкания вновь укладываемого горячего асфальтобетона со старым асфальтовым покрытием, бордюрными камнями, водоотводными лотками, колодцами и т.д. Подробнее.

Применяется с 2016 года.

Установка монолитного бортового камня

Бортовой камень – это бетонное изделие, которое применяется для разделения проезжей части пешеходной дорожки, а также отделения газонов, парковок, велосипедных дорожек. Бортовой камень изготавливается в соответствии с ГОСТом.

Бортовой камень изготавливается в соответствии с ГОСТом.

ГК «Автодороги» при укладке бортового камня применяет специализированную технику – бетоноукладчики. Одна из лучших машин в своём классе – Wirtgen SP 15 используется для устройства монолитного бортового камня. Машина применяется для производства бордюров, водостоков, барьеров и тротуаров. Подробнее.

Применяется с 2015 года.

Дорожная разметка

Дорожная разметка предназначена для визуального ориентирования водителей в границах дороги. Она является эффективным средством регулирования дорожного движения, с помощью которого достигается значительное повышение безопасности и скорости движения. Положительные качества дорожной разметки особенно проявляются в неблагоприятных дорожных и погодных условиях.

ГК «Автодороги» применяет для нанесения разметки на федеральных и региональных дорогах самые современные технологии и оборудование. Подробнее.

Подробнее.

Модифицированный битум (ПМБ)

Для повышения надёжности и долговечности работы дорожных покрытий используется полимер битумное вяжущее ПБВ. Асфальтобетон, приготовленный с использованием ПБВ, имеет высокую устойчивость к деформации за счёт большой эластичности.

Введение в состав подходящего полимерного модификатора (стирол-бутадиен-стирол) придаёт вяжущему материалу тепло- и морозоустойчивость, повышенную сопротивляемость усталостным нагрузкам, повышает долговечность, снижает хрупкость. Подробнее.

Применяется с 2011 года.

Битумная и модифицированная эмульсия

Для защиты несущего дорожного основания от активного разрушения используются поверхностные дорожные обработки – битумные и модифицированные эмульсии. После заделывания на дорожном покрытии трещин и ямочного ремонта по чистой поверхности разливается (разбрызгивается) дорожная эмульсия и равномерно распределяется щебень.

После заделывания на дорожном покрытии трещин и ямочного ремонта по чистой поверхности разливается (разбрызгивается) дорожная эмульсия и равномерно распределяется щебень.

Технологии применения эмульсий отличаются экономичностью и относительной доступностью. Эмульсии не пожароопасны и не загрязняют окружающую среду. Средства отличаются высокой дисперсностью, повышенной устойчивостью при транспортировке и хранении, а также хорошей адгезией к каменным материалам, в том числе к кислым породам.

Применяется с 2010 года.

Жидкие противогололёдные реагенты

Противогололёдные реагенты – жидкие химические искусственные средства (растворы), распределяемые по поверхности дорожного покрытия для борьбы с зимней скользкостью. Их действие направлено на поддержание в допустимом состоянии дорог в процессе их эксплуатации в зимний период.

Основным преимуществом жидких реагентов является их экономичность: нормы расхода на 30-40% ниже в сравнении с твёрдыми реагентами. Растворы эффективны при низких температурах, что не позволяет образовываться гололёду и снежно-ледяным накатам. Кроме того, жидкие реагенты используются на автомобильных дорогах в профилактических целях. Подробнее.

Применяются с 2010 года.

Уплотнённый снежный покров (снежный накат)

Уплотнённый снежный покров (УСП) – специальный слой, устраиваемый на дорожном покрытии из снега и способный обеспечивать непрерывное и безопасное дорожное движение с установленными скоростями в зимний период. Снег на дорожном покрытии при нормативном его содержании снижает воздействие колеса автомобиля на дорожную конструкцию, уменьшает износ покрытия в зимних условиях. Кроме того, УСП улучшает ровность проезжей части и способствует оптимизации теплофизических характеристик земляного полотна. Подробнее.

Подробнее.

Применяется с 2014 года.

Самый прочный в России асфальт появится на трассе Москва

Специалисты управления автомагистрали Москва — Бобруйск начали проектировать асфальт с заданными свойствами по системе Superpave. Он должен служить гораздо дольше, нежели обычный. В лаборатории федерального казенного учреждения, которая сейчас напоминает небольшой НИИ, где даже подсобные помещения временно обустроены для хранения материалов, побывал корреспондент «РГ».

Тайны покрытий

— Оборудование мы получали со всей России, брали у всех, кто от него отказывался, — вспоминает, как все начиналось, начальник ФКУ Константин Пустогаров. — Минимальный набор техники есть у всех управлений, входящих в Росавтодор. Но мы пошли дальше, став применять новые технологии: что-то видели у коллег, что-то вычитывали в дорожных журналах. Специалисты лаборатории посещали семинары и конференции в Америке и Англии, узнавали результаты их испытаний, изучали современные приборы и новейшие методы изготовления асфальтобетонных смесей.

Действительно, когда вникаешь в тайны строительства дорог и их качественного ремонта, понимаешь, что это не просто целая наука, а бесконечное исследование. Ведь природно-климатические условия везде разные, и нельзя придумать один асфальтобетон на все времена и для любой местности. Скажем, испытание на жесткость иногда длится до 17 суток. В лаборатории непрерывно работают приборы, с помощью которых изучают усталостные характеристики материала. Новый асфальтоанализатор позволил изменить технологию, необходимую для своевременного контроля асфальтобетонной смеси, а порой и асфальтобетона, уже уложенного в покрытие.

— Сейчас все стало проще, — поясняет начальник отдела контроля качества Ольга Забелина. — Проба закладывается в контейнер, и результат получают в течение 45 минут. Зерновой состав всех компонентов отделяется, и компьютер выносит вердикт — соответствует ли асфальтобетон норме. Важно, что такие заключения можно делать уже на стадии его приемки.

Экспериментальный путь

Мало кто задумывается, что хорошие дороги начинаются с щебня. Иногда проектирование смеси превращается в настоящую головоломку, ведь нужны узкие фракции щебня, которые не всегда имеются в наличии. Тогда, чтобы вывести асфальтобетон на нужные параметры, специалисты подбирают рецептуру. А кто из водителей, вечно клянущих дорожников, знает, что существуют приборы, которые определяют истираемость щебня?

Иногда проектирование смеси превращается в настоящую головоломку, ведь нужны узкие фракции щебня, которые не всегда имеются в наличии. Тогда, чтобы вывести асфальтобетон на нужные параметры, специалисты подбирают рецептуру. А кто из водителей, вечно клянущих дорожников, знает, что существуют приборы, которые определяют истираемость щебня?

— Наша зона — Брянск, Калуга, Орел, Курск, Смоленск — работала с украинскими щебнями, однако в этом году с ними проблема, — говорит Константин Пустогаров. — Будет нехорошо, если случится, что и деньги у нас будут, да строить нечем. Потому мы и пришли к проектированию смесей с использованием российского щебня. Стоит цель создать хороший асфальтобетон из местных материалов. Нужно их скомпоновать и подобрать марочность, чтобы получить результаты даже выше, чем при использовании традиционного сырья.

Опыт решения таких задач уже есть. Сейчас специалисты управления, которое отвечает за федеральные трассы в нескольких областях ЦФО, делают эталонные смеси на габбро-диабазах (крепчайшем виде карельского и орского щебня), которые предпочтительнее гранита. Одновременно с помощью коллег из НИИ оптимизируют свойства битума. В итоге к большому строительному сезону надо выйти с новыми составами асфальтобетона.

Одновременно с помощью коллег из НИИ оптимизируют свойства битума. В итоге к большому строительному сезону надо выйти с новыми составами асфальтобетона.

В этом году два участка дорог сделают экспериментальными — там и будут использовать новые смеси на местном сырье. Ближайшие карьеры — воронежские. Но павловский щебень, как говорят дорожники, кислый, с большим содержанием оксида кремния. А битумы тоже получают методом окисления, и в результате материалы плохо взаимодействуют друг с другом.

Стоит цель к большому строительному сезону создать хороший асфальтобетон из местных материалов

— Специалисты лаборатории уже работали с отходами Михайловского горно-обогатительного комбината, сейчас пробуют вяземские щебни. При этом надо получить для материала статус экспериментального, иначе контролеры спросят, почему мы отступили от норм, — поясняет Константин Пустогаров. — Власти поставили задачу удешевить строительство и ремонт дорог, но как ее выполнить? Просто выбросить какие-то компоненты из смеси? Или примитивно убрать расходы? Но завтра подрядчики разбегутся. Наша беда в неразвитости прикладной науки. Когда-то работали крепкие НИИ, были полигоны, испытательный трек. Американцы ведь неспроста круглыми сутками испытывают покрытия на специальных площадках, гоняя по ним машины. У них в каждой зоне несколько таких полигонов. В нашей стране пошли по пути коммерциализации, но наука и коммерция уживаются плохо.

Наша беда в неразвитости прикладной науки. Когда-то работали крепкие НИИ, были полигоны, испытательный трек. Американцы ведь неспроста круглыми сутками испытывают покрытия на специальных площадках, гоняя по ним машины. У них в каждой зоне несколько таких полигонов. В нашей стране пошли по пути коммерциализации, но наука и коммерция уживаются плохо.

Подобрать одежду

Составы щебеночно-мастичного асфальтобетона, распространенного сегодня у дорожников, специалисты лаборатории подбирают на различных присадках. Впечатляющие эксперименты ставятся и на дороге. Под Смоленском управление отремонтировало семикилометровый участок трассы, при этом каждому из производителей различных добавок предоставили отдельный отрезок и поставили условие: принимать участие в производстве асфальтобетона с соответствующими присадками и в его укладке. Иначе говоря, на деле показать, чего стоит их продукция. Все согласились, эксперимент идет.

Таким же образом экзаменуют и производителей дорожной техники. На обходе Брянска в оценке работы разных асфальтоукладчиков участвовали и представители Московского автодорожного института, которые помогли составить программу производственного соревнования и провести необходимые испытания асфальтобетона.

На обходе Брянска в оценке работы разных асфальтоукладчиков участвовали и представители Московского автодорожного института, которые помогли составить программу производственного соревнования и провести необходимые испытания асфальтобетона.

Неприятный парадокс в том, что российское законодательство приравняло этот производственный сектор к строительству, например, киосков и навесов, но эти задачи несопоставимы. Убедиться просто — достаточно побывать там, где ведется реконструкция или капремонт дорог. На трассе Брянск — Новозыбков — Гомель толщина только дорожной одежды составляет 80 сантиметров. Причем все слои надо уложить так, чтобы под ними не оказалось брака. Без новейших методов контроля тут не обойтись.

Столь серьезной работе предшествуют геологические исследования — на каждом километре бурят несколько скважин глубиной до семи метров. Затем проектировщики тщательно рассчитывают конструкцию дорожной одежды под требуемые нагрузки, указывая, сколько щебня и песка нужно, какого качества они должны быть. Но если до сих пор подрядчики приносили свой вариант асфальтобетона и просили его утвердить, то теперь в управлении дороги Москва — Бобруйск намерены подбирать такую смесь, в которой будут указываться параметры прочности, остаточной пористости, устойчивости к образованию колеи и еще десяток других важных показателей.

Но если до сих пор подрядчики приносили свой вариант асфальтобетона и просили его утвердить, то теперь в управлении дороги Москва — Бобруйск намерены подбирать такую смесь, в которой будут указываться параметры прочности, остаточной пористости, устойчивости к образованию колеи и еще десяток других важных показателей.

— Мы ужесточаем требования, — отмечает Константин Пустогаров. — Из соображений экономии ранее нижние слои дорожной одежды делали пористыми, а теперь требуем делать их плотными, чтобы в них было больше щебня. Подрядчик может отказаться от рекомендаций, но мы агитируем: у тебя пятилетние гарантийные обязательства после ремонта, и, если все слои будут плотными, вероятность возникновения колейности, которую тебе же придется устранять, станет намного меньше. Госкомпания «Автодор» приняла свой стандарт, касающийся плотности слоев, и мы попросили узаконить его и для нас.

Из чего сделан асфальт и почему качество материалов так важно?

Асфальт — это экологически чистый раствор для мощения, состоящий из смеси заполнителей, связующего и наполнителя. Заполнители — это переработанные минеральные материалы, такие как щебень, песок, гравий, шлаки или различные переработанные материалы. Связующее используется для объединения агрегатов вместе с образованием связной смеси. В качестве связующего чаще всего используется битум.

Заполнители — это переработанные минеральные материалы, такие как щебень, песок, гравий, шлаки или различные переработанные материалы. Связующее используется для объединения агрегатов вместе с образованием связной смеси. В качестве связующего чаще всего используется битум.

Асфальтовое покрытие состоит из нескольких слоев, которые включают несвязанные и битумно-связанные материалы, выступающие в качестве основы для асфальтобетона, заливаемого поверх.

Различные типы асфальта, созданные для наилучшего удовлетворения потребностей проектаЕсть 3 основных типа асфальтобетонных смесей: горячие, теплые и холодные. Эти различные виды могут быть изготовлены для создания еще более различных смесей, а также для наилучшего удовлетворения потребностей конечной цели проекта.

Для удовлетворения потребностей дороги с интенсивным движением или стоянки, выдерживающей суровые погодные условия, потребуется специальный раствор асфальтобетонной смеси. Асфальт должен быть жестким и устойчивым к деформации, а также быть достаточно гибким и прочным, чтобы противостоять растрескиванию.Жесткость и устойчивость к деформации позволяет асфальту выдерживать давление от автомобилей; прочность на изгиб предотвращает повреждение асфальта из-за разного давления.

Асфальт должен быть жестким и устойчивым к деформации, а также быть достаточно гибким и прочным, чтобы противостоять растрескиванию.Жесткость и устойчивость к деформации позволяет асфальту выдерживать давление от автомобилей; прочность на изгиб предотвращает повреждение асфальта из-за разного давления.

Качество вашей укладки имеет значение. Качество напрямую влияет на то, как долго и насколько хорошо ваше асфальтовое покрытие будет выдерживать погодные условия и повторное использование с течением времени. Хорошие подрядчики по асфальту всегда идут в ногу с последними достижениями в области технологий и поддерживают высокие меры контроля качества.Это повышает безопасность, эффективность и ценность.

Для создания асфальта высочайшего качества полное управление качеством начинается с момента сбора и обработки заполнителя. Все агрегированные материалы, используемые в решениях для укладки асфальта, должны быть прочными и угловатыми, чтобы противостоять преждевременному износу. Для создания оптимальной поверхности необходимо использовать заполнители разного размера, и все заполнители должны быть проверены на соответствие различным строгим стандартам для обеспечения качества.

Для создания оптимальной поверхности необходимо использовать заполнители разного размера, и все заполнители должны быть проверены на соответствие различным строгим стандартам для обеспечения качества.

Компания Michigan Paving & Materials, работающая в Мичигане с 1959 года, серьезно относится к качеству.Мы производим весь собственный асфальт, чтобы гарантировать, что ваш бизнес или организация получит самые качественные решения для укладки асфальта на рынке. Мы уверены в своих услугах. Чтобы узнать больше о наших мерах по обеспечению качества и решениях для укладки, не стесняйтесь обращаться к нашей команде сегодня, мы даже предлагаем бесплатные консультации!

← Вернуться в блогПроизводство асфальта и нефтепереработка

Асфальт

Асфальт производится путем переработки нефти.Это вязкий клей, который вместе с заполнителем образует поверхности дорожного покрытия HMA.

В этой статье мы проследим, как сырая нефть покидает морской танкер на морском терминале компании US Oil and Refining Company в Такоме, штат Вашингтон, и становится асфальтом. Интересно, что большая часть информации о создании асфальта из сырой нефти получена в результате экспериментов. Результаты бесчисленных часов экспериментов будут максимально наглядно изложены в этой статье.

Рисунок 1: Вид с воздуха на нефтеперерабатывающий завод компании US Oil and Refining Company.Рис. 2: Еще один вид с воздуха, показывающий морской терминал и нефтеперерабатывающий завод по отношению друг к другу.Сырая нефть

Сырая нефть — это легковоспламеняющаяся жидкость, встречающаяся в природе. Он состоит из углеводородов, в основном состоящих из углеродных цепей или колец, с водородом в качестве другого основного компонента.

Количество любой конкретной молекулы углеводорода может широко варьироваться в сырой нефти. Это проявляется в различных классификациях сырой нефти. Легкая нефть может привести к большему количеству бензина, керосина и нафты.В тяжелой нефти будет больше газойля и мазута. Как правило, чем больше атомов углерода в углеводородном соединении, тем оно плотнее и имеет более высокую температуру кипения. Верно и обратное: меньше углерода означает более легкое соединение и более низкие температуры кипения.

Легкая нефть может привести к большему количеству бензина, керосина и нафты.В тяжелой нефти будет больше газойля и мазута. Как правило, чем больше атомов углерода в углеводородном соединении, тем оно плотнее и имеет более высокую температуру кипения. Верно и обратное: меньше углерода означает более легкое соединение и более низкие температуры кипения.

Сырая нефть также может быть классифицирована на основе содержания серы. Сладкая сырая нефть имеет содержание серы 0,5% или менее и стоит дороже, чем высокосернистая нефть, в которой содержание серы составляет 1,5% или более. Сладкая нефть требует меньшей обработки, чем кислая, отсюда благоприятная структура цен.Обозначение «сладкий» или «кислый» может показаться немного необычным, но в те дни, когда сырую нефть искали в первую очередь как ламповое масло, производители нефти понимали, что сырая нефть с высоким содержанием серы будет иметь неприятный запах при горении. Люди почувствовали бы вкус нефти — если бы в ней было много серы, она была бы кислой; в противном случае он был бы сладким.

Транспорт