Гидромуфты | Атанор Инжиниринг

Гидромуфты для промышленности и производства

Европейские аналоги отечественных гидромуфт ГП, ГПВ, ГПП, ГПЭ, ГПБ

Гидромуфты Westcar (Италия), New Turbostart (Италия), TB Wood’s и Wichita Clutch используются в промышленных приводах различного оборудования по всему миру.

Вы можете купить гидромуфту привода у нас у нас со клада в Москве или под заказ из Европы. Оказываем помощь с подбором гидромуфты под ваше применение. Прямые контакты с производителями.

Westcar New Turbostart Corbetta TB Wood’s Wichita ClutchИтальянская компания Westcar является разработчиком и производителем эластичных и гидромуфт для защиты силового привода при пуске для разных отраслей промышленности.

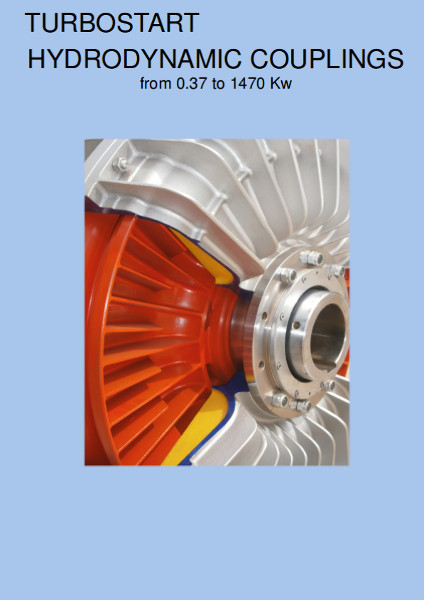

Итальянская компания New Turbostart s.r.l. — известный производитель гидродинамических и гидромеханических муфт для различных промышленных применений.

New Turbostart

Мощность от 0,37 до 1470 кВт

New Turbostart

Мощность от 0,37 до 1470 кВт

New Turbostart

Мощность от 0,37 до 1470 кВт

New Turbostart

Мощность от 0,37 до 1470 кВт

New Turbostart

Мощность от 0,37 до 1470 кВт

New Turbostart

Мощность от 0,37 до 1470 кВт

New Turbostart

Мощность от 0,37 до 1470 кВт

New Turbostart

Мощность от 0,37 до 1470 кВт

New Turbostart

Мощность от 0,37 до 1470 кВт

New Turbostart

Мощность от 0,37 до 1470 кВт

New Turbostart

Мощность от 0,37 до 1470 кВт

New Turbostart

Мощность от 0,37 до 1470 кВт

New Turbostart

Мощность от 0,37 до 2200 кВт

New Turbostart

Мощность от 0,37 до 2200 кВт

New Turbostart

Мощность от 0,37 до 2200 кВт

New Turbostart

Мощность от 0,37 до 2200 кВт

New Turbostart

Мощность от 0,37 до 2200 кВт

New Turbostart

Мощность от 0,37 до 2200 кВт

New Turbostart

Мощность от 0,37 до 2200 кВт

New Turbostart

Мощность от 0,37 до 2200 кВт

Назначение гидромуфт

Гидромуфты помогают существенно снизить нагрузки на двигатель и редуктор при пусках, внезапных остановках; обеспечивают плавный пуск двигателя. Благодаря отсутствию жесткого механического контакта, передача мощности от двигателя проходит с минимальным механическим износом элементов силового привода.

Благодаря отсутствию жесткого механического контакта, передача мощности от двигателя проходит с минимальным механическим износом элементов силового привода.

Достоинства гидромуфты

- плавный пуск электродвигателя и приводных механизмов

- гашение пиковых нагрузок и скачков крутящего момента

- защита электродвигателя и приводного механизма в случае резкой остановки привода

- улучшение пусковых и статических характеристик

- снижение вращательных колебаний привода при работе

Принцип работы гидромуфты

В роли рабочей жидкости гидромуфты обычно выступает минеральное масло. В некоторых случаях, когда требуется обеспечение более высоких показателей характеристик гидромуфты, по специальному заказу, изготавливаются гидромуфты, где вместо масла используется вода (трение, создаваемое водой меньше).

Крутящий момент от двигателя преобразуется в гидромуфте в кинетическую энергию движения рабочей жидкости, которая затем переходит в механическую энергию.

Три режима функционирования гидромуфты

Гидромуфта Westcar Rotofluid KПеред началом работы

Рабочая жидкость в муфте неподвижна.

При пуске двигателя

Рабочая жидкость гидромуфты начинает приводиться в движение насосным колесом. Циркуляция жидкости приводит в движение турбинное колесо гидромуфты.

В рабочем режиме

Номинальный рабочий режим (номинальное скольжение) гидромуфты создается заданной разницей скоростей вращения насосного и турбинного колес гидромуфты. В этом режима муфта просто передает крутящий момент от двигателя к рабочему органу.

Замена гидромуфты

Своевременная замена отслужившей свой срок гидромуфты позволит избежать долгосрочного простоя оборудования.

Читать подробнееГидромуфта – области применения

Защита при пусках двигателя и редуктора от чрезмерных нагрузок, обеспечение плавного пуска и другие достоинства гидромуфт делают их очень востребованными в различных видах промышленного оборудования.

Примеры применения гидромуфт

Гидромуфта Westcar Rotofluid между электродвигателем и приводом конвейера

Гидромуфта Westcar Rotofluid в приводной системе промышленной мельницы

Гидромуфта Westcar Rotofluid в гриндере

Гидромуфта Westcar Rotofluid в компрессоре

Гидромуфта Westcar Rotofluid в дробилке

Гидромуфта Westcar Rotofluid в шредере

Планетарный противоточный смеситель HPGM. В его конструкции используется гидромуфта Westcar Alfa 60, 75х140.

В паровых сушилках Tremesa Haarslev, применяемых для переработки биоотходов, используются гидромуфты Westcar.

Забойные конвейеры служат для транспортирования горных пород в карьерах, шахтах, трудятся в комплексах непрерывного действия по транспортировке вскрышных пород. В их приводах находя применение гидромуфты Westcar Rotofluid (замена отечественных муфт ГПЭ, ГПП).

В плунжерных насосах, входящих в промышленные насосные агрегаты применяются гидромуфты Westcar Rotofluid.

Сделать заказ на гидромуфты

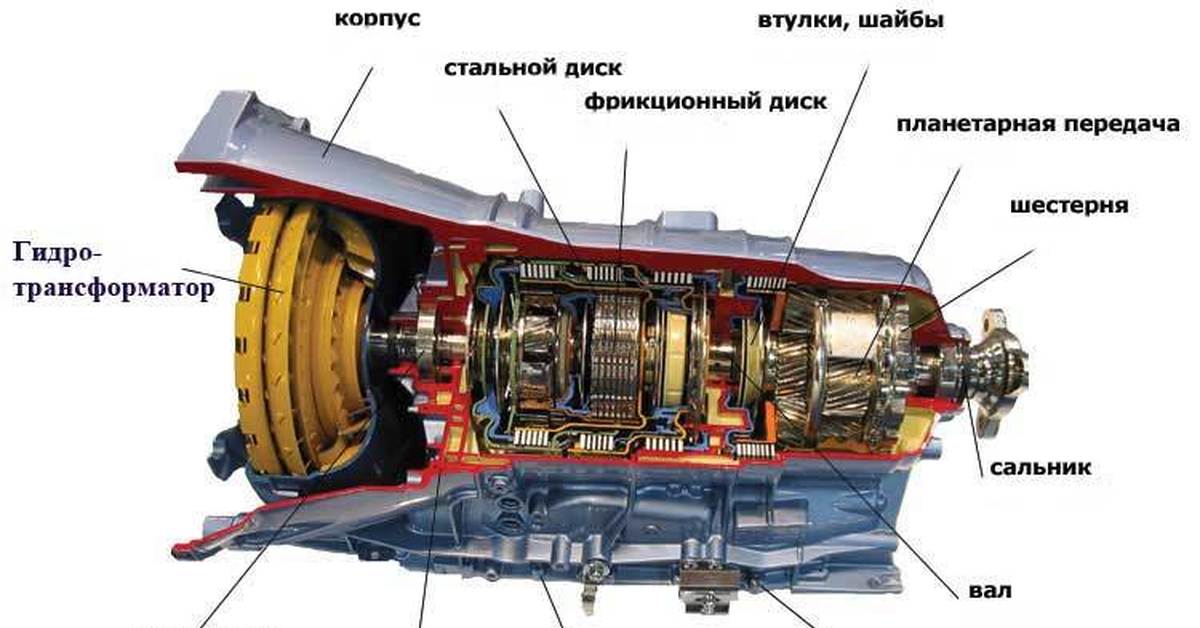

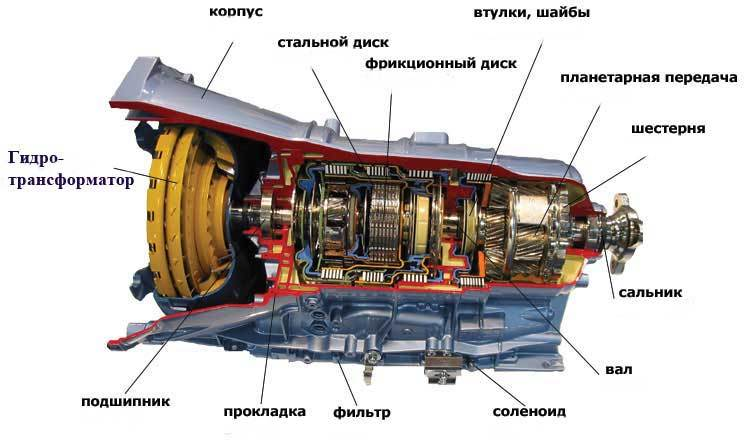

Гидромуфта и гидротрансформатор

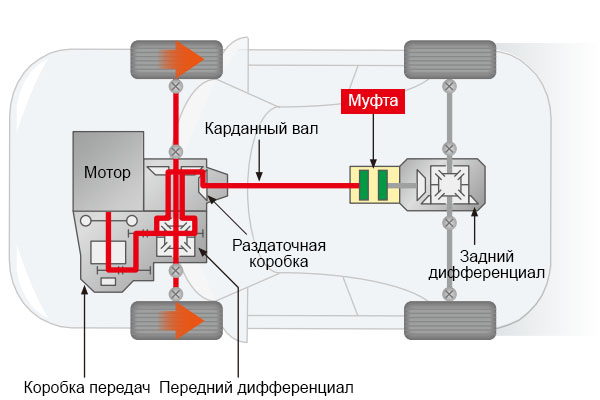

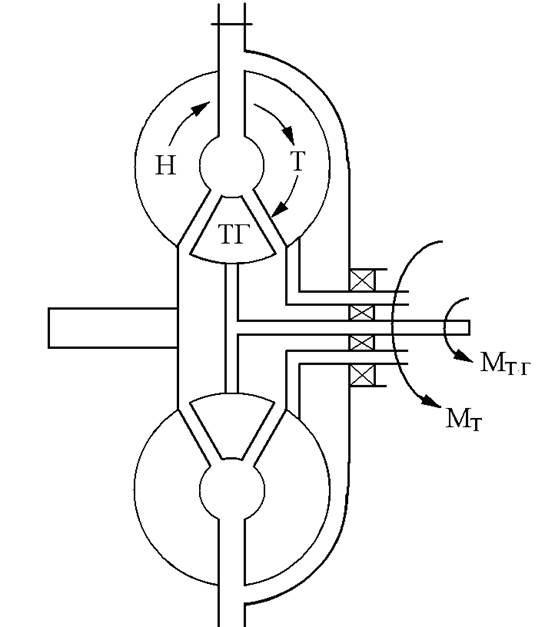

Гидродинамическая передача — гидромуфта и гидротрансформатор

Гидродинамическая передача

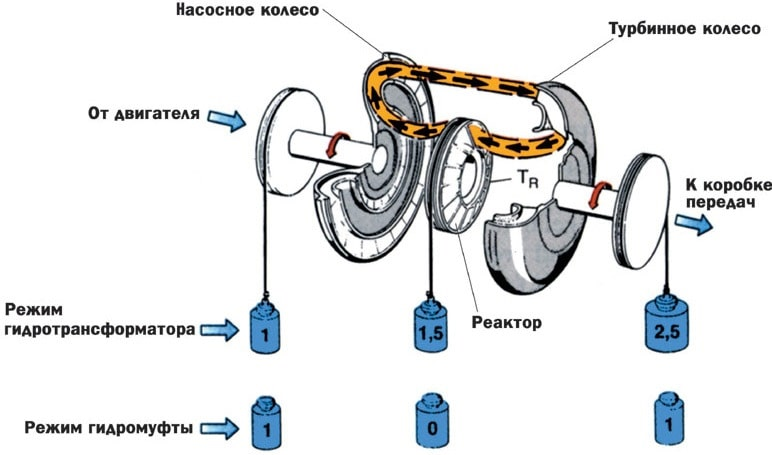

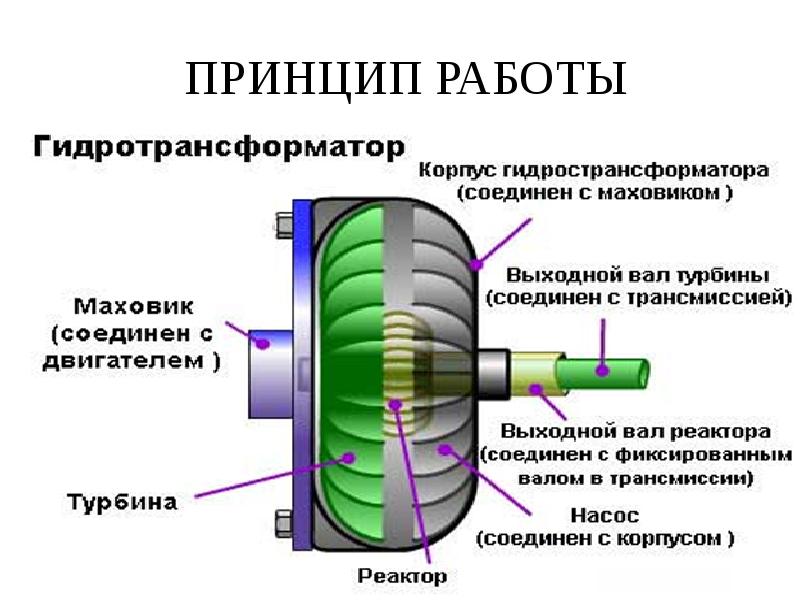

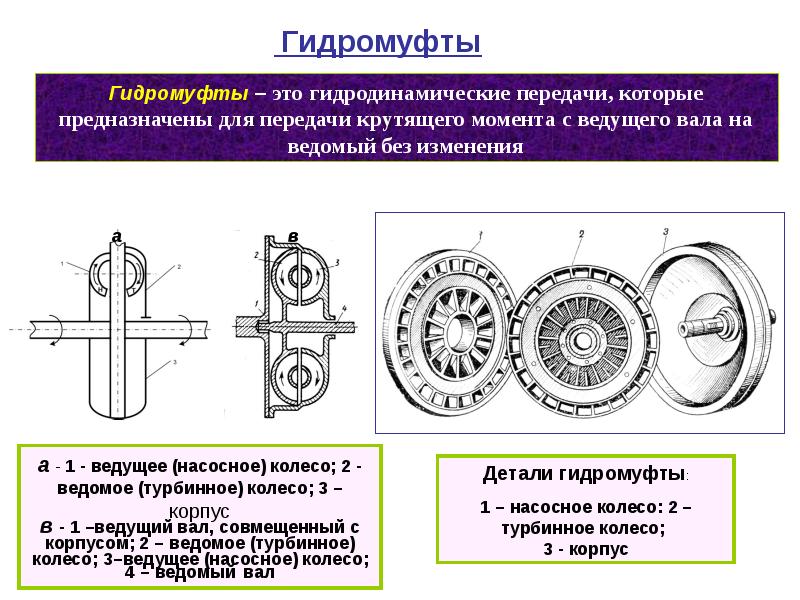

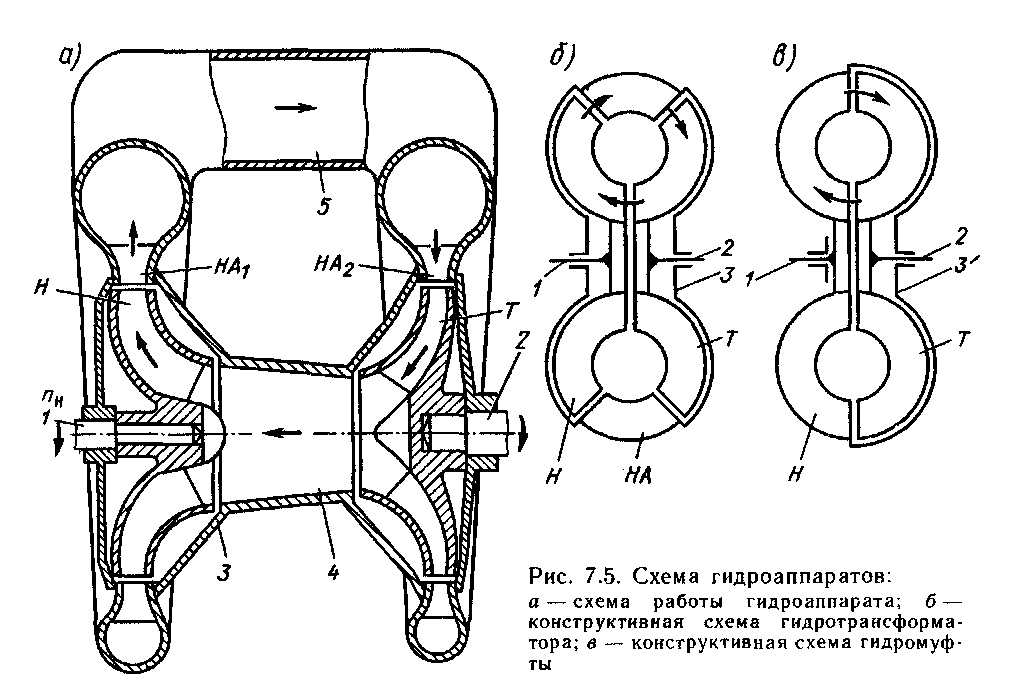

В настоящее время имеются два типа гидродинамических передач: гидромуфта и гидротрансформатор.

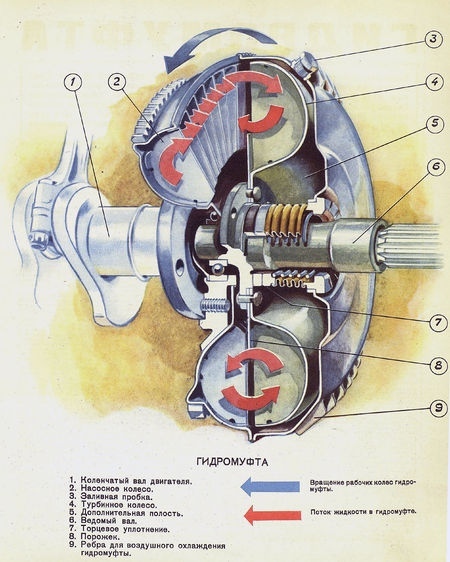

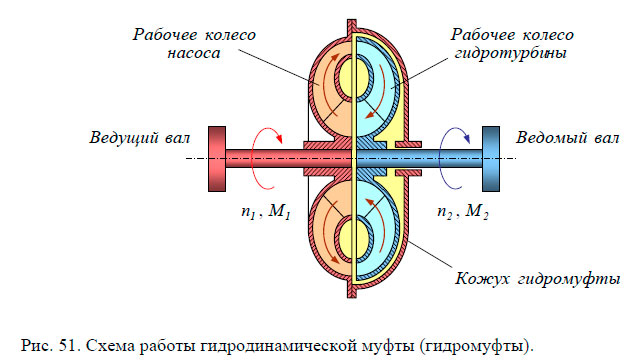

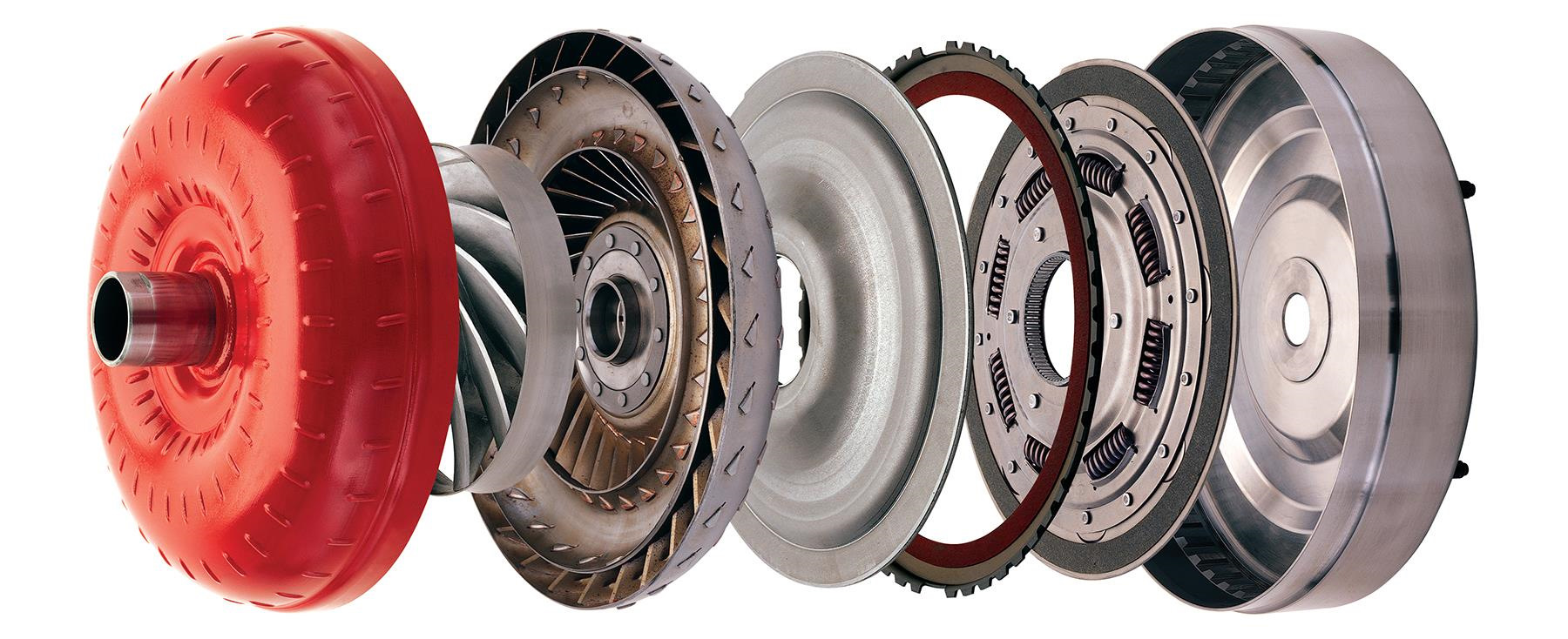

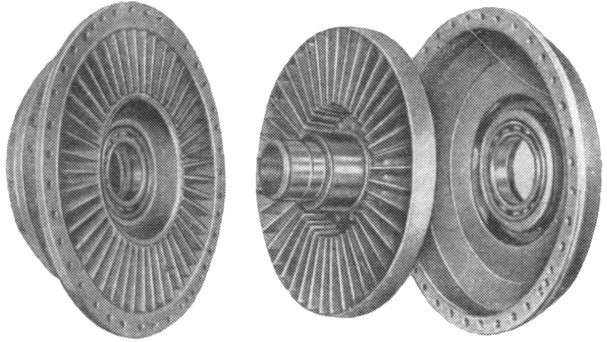

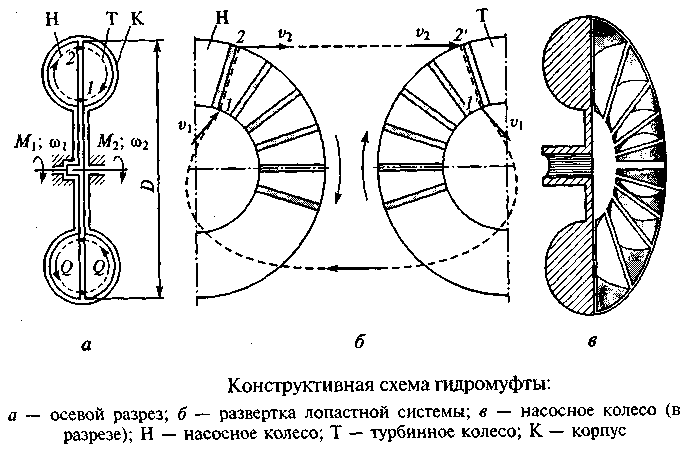

Гидромуфта — самый простой элемент гидропривода. Ее отличительная особенность заключается в том, что крутящий момент на ведущем валу гидромуфты всегда равен моменту на выходном валу. Конструкция гидромуфты очень проста. Она состоит из насосного и турбинного колес примерно одинаковой конструкции, находящихся в заполненном маслом картере.

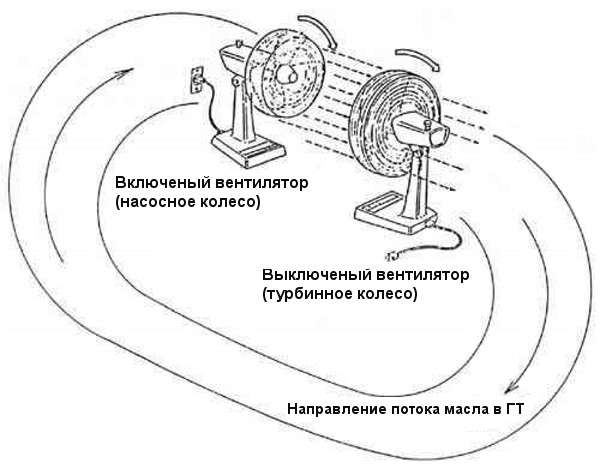

При вращении насосного колеса масло под воздействием центробежной силы начинает двигаться по направляющим лопаткам к периферии, приобретая при этом кинетическую энергию.

При быстром вращении насосного колеса масло совершает сложное движение, состоящее из переносного и относительного движений. Первое возникает за счет вращения масла вместе с насосным колесом. Второе определяется перемещением масла вдоль насосного колеса к периферии. Относительное движение вызвано действием центробежных сил, возникающих в масле в результате вращения вместе с насосным колесом.

В результате на выходе из насосного колеса абсолютная скорость потока масла определяется векторной суммой скоростей переносного и относительного движений.

Часть энергии потока масла, определяемая его переносной скоростью отдается через лопатки турбинному колесу.

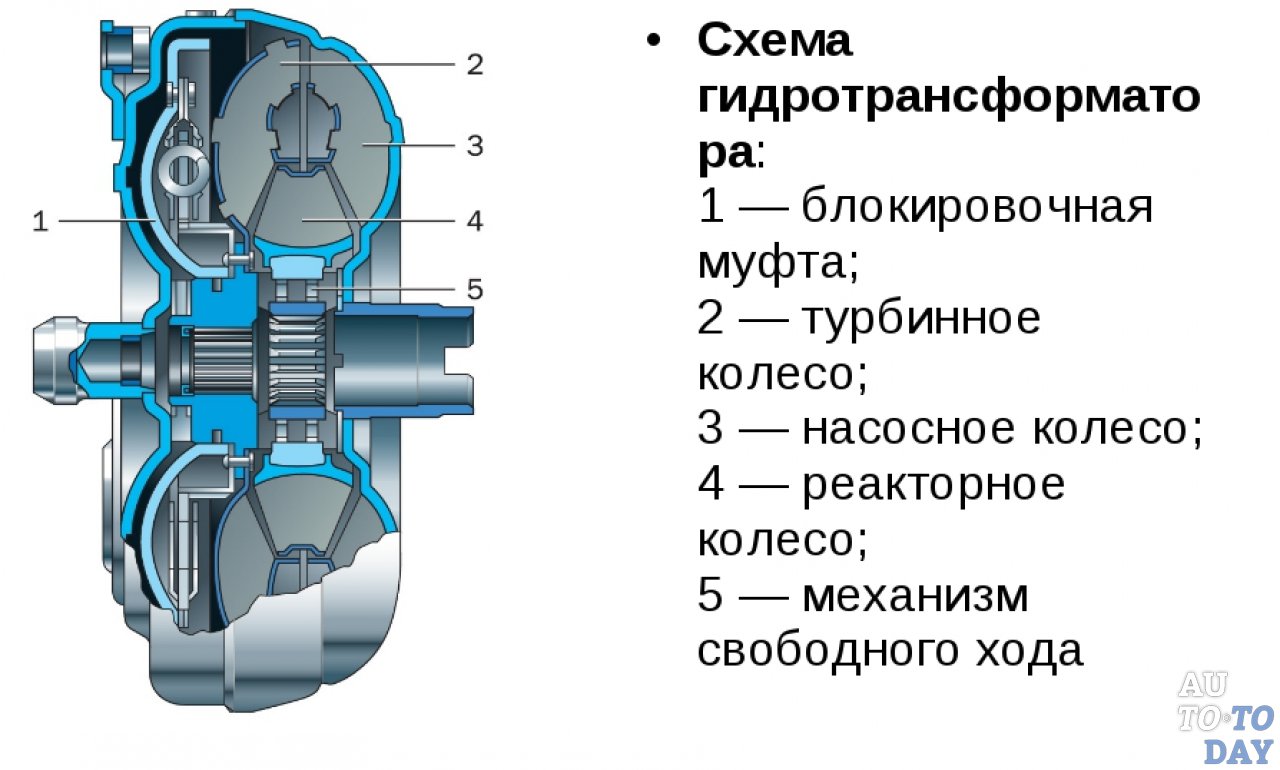

Гидротрансформатор.

Принцип действия гидротрансформатора (трансформатора) такой же, как и гидромуфты. Те же самые относительное и переносное движения масла. Но для увеличения крутящего момента на выходном валу трансформатора введен дополнительный элемент — реакторное колесо (реактор, иногда статор). Реактор устанавливается между выходом из турбины и входом в насосное колесо, и предназначен для направления потока масла, выходящего из турбинного колеса, таким образом, чтобы его скорость совпадала с направлением вращения насосного колеса. В этом случае неизрасходованная в турбинном колесе энергия масла используется для дополнительного увеличения частоты вращения насосного колеса, что соответствующем образом увеличивает кинетическую энергию масла. Следствием этого является увеличение крутящего момента на валу турбинного колеса, по сравнению с моментом, подводимым к насосному колесу от двигателя. Следует отметить, что соотношение моментов на насосном и турбинном колесах определяется отношением угловых скоростей этих элементов. Максимальное увеличение крутящего момента происходит при полностью остановленной турбине.

Затем, в процессе увеличения частоты вращения турбинного колеса, происходит снижение эффективности работы реактора, и крутящий момент на валу турбинного колеса уменьшается. Это вполне объяснимо, поскольку, чем выше частота вращения турбинного колеса, тем меньше влияние переносной скорости потока масла на лопатки этого колеса. В момент, когда частота вращения турбины составит приблизительно 85% частоты вращения насосного колеса, реакторное колесо, благодаря муфте свободного хода, теряет связь с картером трансмиссии и начинает свободно вращается вместе с потоком, не воздействуя на него. В результате этого трансформатор переходит в режим работы гидромуфты, коэффициент трансформации которой равен 1.

Трансформатор обладает несколькими благоприятными свойствами. Его установка приводит к плавному изменению крутящего момента, нагружающего трансмиссию, что увеличивает долговечность агрегатов трансмиссии и снижает затраты на ее ремонт. Плавное изменение крутящего момента самым благоприятным образом сказывается при движении по слабонесущим грунтам и скользкой дороге (лед, снег), поскольку в этом случае снижается вероятность срыва грунта и буксования ведущих колес. Кроме того, трансформатор является превосходным демпфером крутильных колебаний двигателя, которые гасятся маслом и не пропускаются в механическую часть трансмиссии.

Что такое гидромуфта и где применяется. Принцип работы гидромуфты вентилятора Гидромуфта flender принцип работы

– легко управляемые, удобные и практичные транспортные средства для перевозки (перемещения) на санях (волокушах) или лыжах людей, а так же грузов по занесенным снегом тропинкам в лесу, по полям, замерзшим рекам и озерам. Обычно они используются не только для развлечения и зимних гонок по пересеченной местности, но и для практически полезных дел – перевозки на санях или лыжах людей, а также грузов по снежному и ледяному покрову, в том числе глубокому, влажному и рыхлому.

Обычно они используются не только для развлечения и зимних гонок по пересеченной местности, но и для практически полезных дел – перевозки на санях или лыжах людей, а также грузов по снежному и ледяному покрову, в том числе глубокому, влажному и рыхлому.

На них можно эффективно работать и в распутицу, успешно продвигаясь даже по непролазной грязи. Они на практике подтвердили свою полезность охотникам, рыбакам, путешественникам и любителям зимнего отдыха на природе . Перед выходом в продажу эти устройства были испытаны в четырёхлетней работе в северных районах страны.

Разработчики мотобуксировщиков фактически заменили собачью упряжку более долговечным и неспособным заболеть или устать механизмом. За историческое сходство такую технику называют мотособаками, стальными лайками, миниснегоходами. Интересно, что Райда в переводе означает «оленья упряжка».

Принцип устройства таких мотобуксировщиков прост и доступен даже ребенку, а взрослый разберется с ним в два счета. Он базируется на работе двигателя внутреннего сгорания, установленного на специальную платформу. Вращение вала двигателя передается вариатором на ведущую звездочку, что приводит в движение гусеницу. На платформе стоит или сидит на стульчике водитель, к основе прикрепляются прочные износостойкие сани-волокуши из полиэтилена низкого давления, эффективного даже при -60 градусах. Особенности конструкции буксировщика и волокуши облегчают скольжение даже по сложной поверхности.

В отличие от автомобиля или , мотобуксировщики Райда не склонны к проскальзыванию и заносам. Они настолько компактны, что помещаются в багажник авто, имеют малый вес и маневренность, поэтому на них легко передвигаться по пересечённой местности, даже со сложным ландшафтом.

Мотобуксировщики Райда едут гораздо быстрее и легче лыжника, даже если тяжело нагружены. В отличие от саней, их можно использовать в любое время года, в любую погоду и где угодно. Они проще в плане ухода и мобильнее, чем объемные и неуклюжие снегоходы. Мотособаки Райда прочнее прочих аналогичных устройств благодаря применению в конструкции особых материалов, выдерживающих низкие температуры и механические воздействия.

Мотособаки Райда прочнее прочих аналогичных устройств благодаря применению в конструкции особых материалов, выдерживающих низкие температуры и механические воздействия.

Мотобуксировщики Райда оснащены хорошо зарекомендовавшим себя 4-хтактным 1-цилиндровым двигателем воздушного охлаждения «Briggs & Stratton» мощностью 4,5 л.с., развивающий скорость до 20 км/ч. Такая техника способна увезти водителя и 2 человек либо 400 кг груза. В грузовом отсеке можно перевозить снаряжение, топливо, инструменты и другие вещи весом до 40 кг.

Техника отличается усиленной ходовой частью и измененной конструкцией натяжного механизма гусеницы. Ведущий вал и опорные катки мотобуксировщика установлены на 205 подшипниках, а не обычных 204. Опорные катки ходовой части изготовлены из пластика с полиуретановым ободом, а штанги сделаны из гибкой трубы прямоугольного сечения, а не круглого.

Мотобуксировщики Райда не нуждаются в регистрации, не облагаются транспортным налогом и управлять ими может даже подросток. Не требуется ставить их на учет и получать специальное водительское удостоверение. Они универсальнее и практичнее мопеда, интереснее и удобнее в управлении, чем снегоход, причем не занимает место для хранения. Мотособаки Райда имеют привлекательную цену, износостойки, долговечны и поддаются ремонту . Более того – так как в конструкцию мотобуксировщика заложен принцип трансформера , то он не только ремонтопригоден, но и предоставляет возможность улучшения модернизации в зависимости от своих нужд.

Мотобуксировщики уже давно популярны среди рыбаков, охотников и лыжников. Мотособака?Райда? предназначена для транспортировки 1?3 человек на санях-волокушах по рыхлому или мокрому снегу. Буксировщик имеет особую конструкцию, позволяющую ему перемещаться достаточно быстро в труднопроходимых местах.

Райду? можно использовать как для зимних гонок, так и для серьезных целей, например, для перевозки грузов, рыболовных снастей и добычи. Она также подходит для активной охоты на болотах, в лесах и других труднопроходимых местах.

Технические характеристики

Мотобуксировщик?Райда? при весе 92 кг имеет размеры 1510 х 650 х 770 мм. Это позволяет легко транспортировать его даже в легковом автомобиле. На буксировщик установлена широкая гусеница 500 мм для перемещения по рыхлому глубокому снегу (бывают модели с гусеницей 380 мм).

Транспортное средство оснащено четырехтактным китайским двигателем Lifan (более дорогая модификация имеет двигатель Honda). При его мощности от 4,5 до 6 л. с. в зависимости от модели мотобукисровщик?Райда? расходует 2 л/моточас и может разгоняться до 18 км/ч. Мотособака снабжена системой воздушного охлаждения Briggs & Stratton. Для заправки можно использовать как 92-ой так и 95-й бензин.

Грузоперевозки можно осуществлять? прикрепив к буксировщику сани-волокуши или используя его грузовой отсек. Сани не поставляются в комплекте, а покупаются отдельно.

Ремонт мотобуксировщика

Ремонтировать мотобуксировщик?Райда? лучше научиться самому? это избавит вас от лишних трат и поисков сервисного центра. Особенно это актуально, если он сломался где-нибудь в глуши и выявлять причину проблемы нужно на месте. Кроме того, если у вас есть опыт ремонта собственного автомобиля или другой подобной техники, то вы вполне справитесь с мотобуксировщиком. И хотя движущиеся части здесь не колеса, а гусеницы, во всем остальном принцип ремонта своими руками мотособаки?Райда? ничем не отличается от настройки другой техники.

Вскоре, например, может понадобиться ремонт автоматического сцепления. Однако, в основном, оно не ломается за один раз. Через сезон или два после покупки мотобуксировщик может стать слабее, так что уже не будет вытягивать двоих и более человек. При этом мотор будет работать как обычно? в полную мощь. Если подобные?симптомы? наблюдаются у вашего транспортного средства, значит, вышло из строя сцепление.

Если вылилось масло, а сальник выдавило, то, возможно, сцепление еще в состоянии работать. Если же оно окончательно вышло из строя, то требуется более серьезный ремонт. Для восстановления автоматического сцепления нужно купить новый набор шестеренок и заменить их. Но более надежный и дешевый способ? подточить более прочные шестерни, купленные для мотоцикла?Ява?. Если вы имеете общее представление о том, как работает сцепление, то легко справитесь с этой задачей.

Для восстановления автоматического сцепления нужно купить новый набор шестеренок и заменить их. Но более надежный и дешевый способ? подточить более прочные шестерни, купленные для мотоцикла?Ява?. Если вы имеете общее представление о том, как работает сцепление, то легко справитесь с этой задачей.

Для того чтобы слить масло и не запачкать сам буксировщик, поставьте его перед этим на какую-нибудь подставку. Открывайте пробку только тогда, когда все приготовлено, и используйте вместо воронки пластиковую бутылку.

Чтобы произвести ремонт сцепления или другого узла мотобуксировщика?Райда?, с собой нужно брать все необходимые инструменты. Если проблемы со звездочками уже были, то, возможно, с собой лучше брать их запасной комплект.

Сборка мотобуксировщика?Райда?

Некоторые предпочитают собрать мотобуксировщик?Райда? самостоятельно. Для этого нужно заказать его в разобранном виде. Для сборки необходим лишь комплект гаечных ключей? чертеж и инструкция обычно прилагается. Какой вариант самый лучший? купить мотобуксировщик?Райда? в собранном виде или в разобранном, ? трудно сказать. С другой стороны, такое знакомство с внутренними узлами мотособаки пригодится впоследствии при его ремонте. Это не должно вызвать каких-либо трудностей, если вы уже работали с механической техникой.

Несмотря на все свои достоинства, ?Райда? не сравнится по качеству сборки и долговечности используемых материалов с мотобуксировщиками?Чинук? и Paxus. Однако если нужно сэкономить, то?Райда? достаточно недорогая мотособака, и если ее модернизировать на свой лад, также будет верно служить своему хозяину.

Дочерняя компания известного во всем мире бренда Siemens — Flender уже больше 80 лет занимает лидирующие позиции на рынке промышленного оборудования. На заводах бренда изготавливают мотор-редукторы, приводы, электродвигатели и муфты Flender.

Муфты — это устройства, с помощью которых соединяют валы друг с другом, а также с другим оборудованием по одной оси или под углом. Задача этих устройств — передача крутящего момента. Конструкция создана так, чтобы передавать механическую энергию без какого либо изменения ее параметров. Благодаря собственным исследованиям, лабораториям и постоянному движению вперед, инженеры компании создали семь вариантов муфт Siemens для разных задач, отраслей, техники.

Задача этих устройств — передача крутящего момента. Конструкция создана так, чтобы передавать механическую энергию без какого либо изменения ее параметров. Благодаря собственным исследованиям, лабораториям и постоянному движению вперед, инженеры компании создали семь вариантов муфт Siemens для разных задач, отраслей, техники.

Наш каталог муфт Flender полностью на русском языке. Для удобства покупателей изделия размещены в разделах по вида и сериям:

- высокоэластичные Elpex;

- гидромуфты Fludex;

- зубчатые Zapex;

- Bipex;

- пластинчатые Arpex;

- упругие Rupex;

- эластичные N-Eupex.

Каждый вид имеет свои особенности, которые необходимо учитывать при выборе или покупке. Рассмотрим каждый чуть подробнее.

Семь видов муфт в каталоге Flender

Elpex — отличаются высокой эластичностью, обладают максимальным показателем упругой крутильной деформации. Торсионный люфт отсутствует. Отлично подходят для механизмов с непостоянным крутящим моментом или сильным смещением.

Fludex — оптимальный вариант для конвейеров, элеваторов, приводов, дробилок или смесителей. Также подходят для промышленных вентиляторов, мельниц и центрифуг.

Zapex — обладают высокой способность передачи крутящего момента. Из отличительных свойств – малые габариты, небольшой вес, жидкая смазка. Чаще всего применяются для несоосных валов. Конструкция основана на принципе модульности.

Bipex — компактный вариант с низким люфтом кручения. Позволяют соединять различные машины.

Arpex — используются более чем тридцать лет в самых различных областях. Главное преимущество — не требуют обслуживания. Не только соединяют валы, но еще компенсируют смещение. Производятся из высококлассной стали.

Rupex — относятся к упругим муфтам, выдерживают высокие перегрузки. Применяются в приводах, требующих повышенной безопасности.

N-Eupex и N-Eupex DS — способны компенсировать смещение, конструкция создана по принципу модальности. Включают эластичные элементы, которые необходимо менять по мере износа.

Включают эластичные элементы, которые необходимо менять по мере износа.

Каждый из типов имеет несколько типоразмеров, исполнений, почти все — возможность подключения дополнительных, расширяющих модулей.

Где используются

Муфты, кроме передачи механической энергии, решают еще две задачи:

- соединяют отдельные механизмы;

- защищают технику от перегрузок.

Поэтому часто используются в следующих сферах: машиностроение, транспортировка грузов, строительство, промышленность, конвейерное производство, гражданская авиация и т.д.

Мы помогаем подобрать оборудование из каталога, организуем доставку по России. При необходимости, проводим монтаж на объекте заказчика, предоставляем гарантийное обслуживание. Позвоните нам или оставьте заявку через сайт, чтобы обсудить подробности.

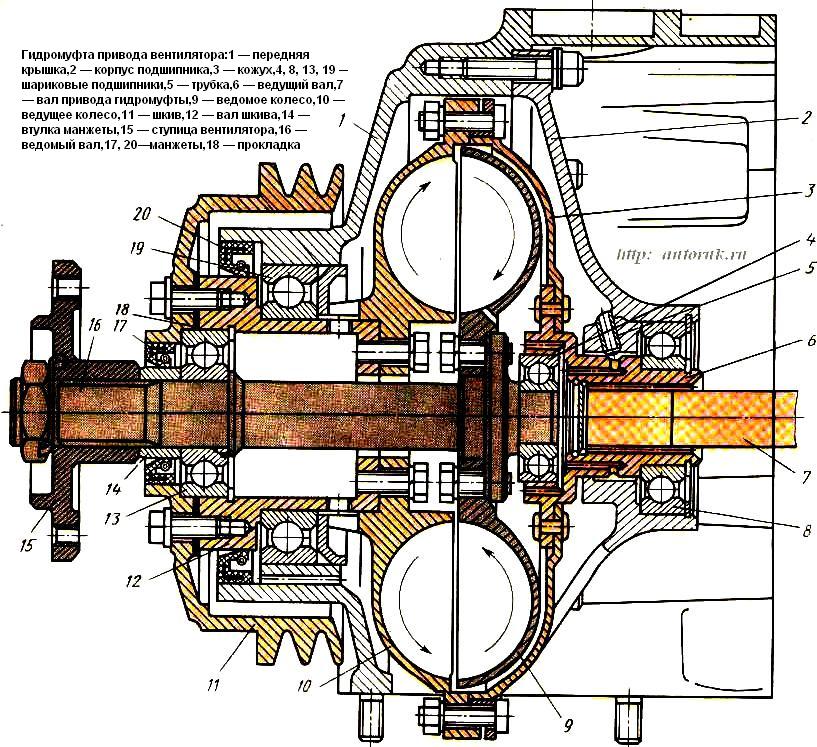

В некоторых видах двигателей устанавливается привод вентилятора с охлаждающей функцией от коленвала. Соединение осуществляется через специальную деталь, называемой гидромуфтой. В чём суть действия этого прибора, строение и процесс его функционирования, пойдёт речь в данной статье. Также немаловажным фактором является правильное использование данного узла, технические особенности и, в случае необходимости, проведение ремонта.

Свойства

Отметим основные свойства, которыми обладают гидромуфты:

- Ведомые и ведущие валы действуют вне зависимости друг от друга. К примеру, когда ведомый вал находится в покое, то в это время ведущий вал может функционировать или соответствовать промежуточному значению угловой скорости. Но отметим, что значение последней не может равняться скорости вращения ведущего вала. Обычно её значения меньше на 2 – 3%.

- Именно гидравлические муфты смогут обеспечить плавное начало движения транспорта и плавный набор разгона.

- Строение организовано таким образом, что в ней отсутствуют детали, которые тесно соприкасаются между собой. Другими словами отсутствует процесс трения деталей, а следовательно, их износ сводится к минимуму.

- Гидромуфта сдерживает крутильные колебания.

- С её помощью обеспечивается бесшумное функционирование передач.

- Обеспечивается высокие показатели коэффициента полезного действия, до 0,96 – 0,98.

- Высокая степень надёжности при эксплуатации.С их помощью можно организовать управление, как на дистанционном, так и на автоматическом уровне.

История

Своим рождением гидротрансформатор и гидромуфта обязаны развитию судостроения в конце XIX века. С появлением на кораблях морского флота паровых машин возникла острая необходимость в новом дополнительном механизме, который позволял бы плавно передавать крутящий момент от паровых двигателей к большим и тяжелым гребным винтам, погруженным в воду. Такими устройствами стали гидромуфта и гидротрансформатор, которые запатентовал в 1905 году немецкий инженер и изобретатель Герман Феттингер. Позже эти механизмы адаптировали для установки на лондонские автобусы, а затем на автомобили и первые дизельные локомотивы для более плавного начала движения.

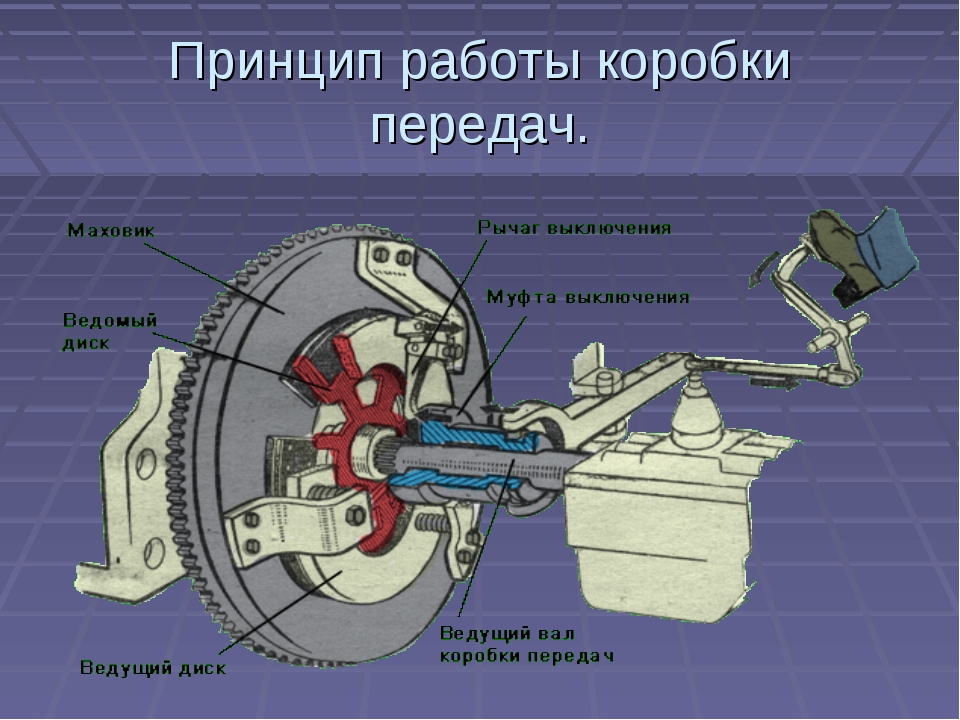

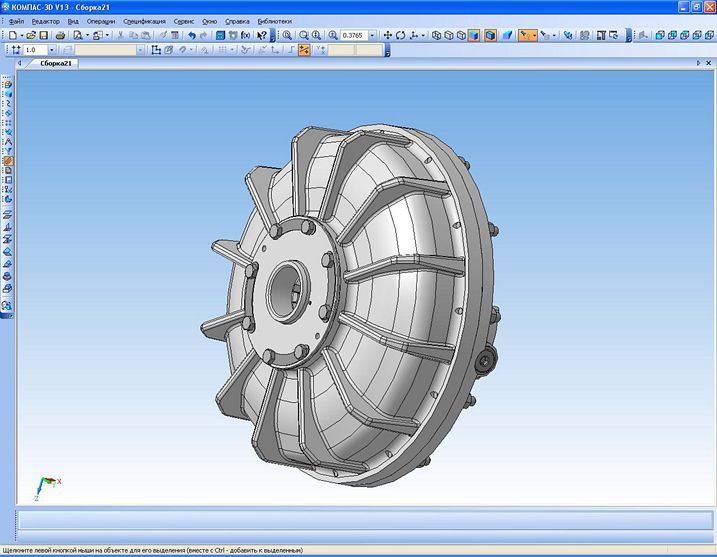

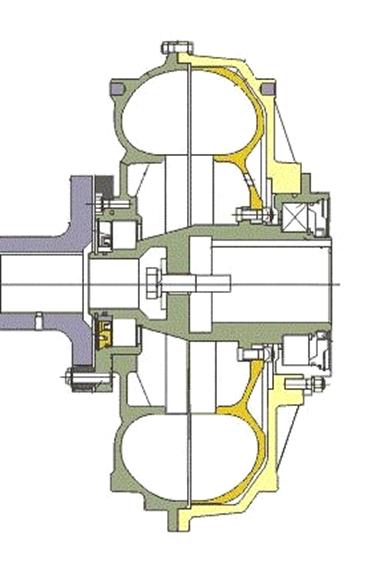

Устройство и принцип работы гидромуфты

Внутри гидромуфты очень близко друг к другу соосно размещены два вращающихся колеса с лопастями. Одно соединено с ведущим валом (насосное), а второе с ведомым (турбинное). Все пространство вокруг них в гидромуфте заполнено рабочей жидкостью (масло).

Принцип работы гидромуфты очень прост. Её ведущий вал вращается двигателем. Вместе с валом в корпусе гидромуфты циркулирует и масло. За счет своей вязкости оно постепенно все больше и больше вовлекает за собой в это вращение ведомый вал. Таким образом, крутящий момент от двигателя плавно нарастая постепенно через жидкость передается на ведомый вал.

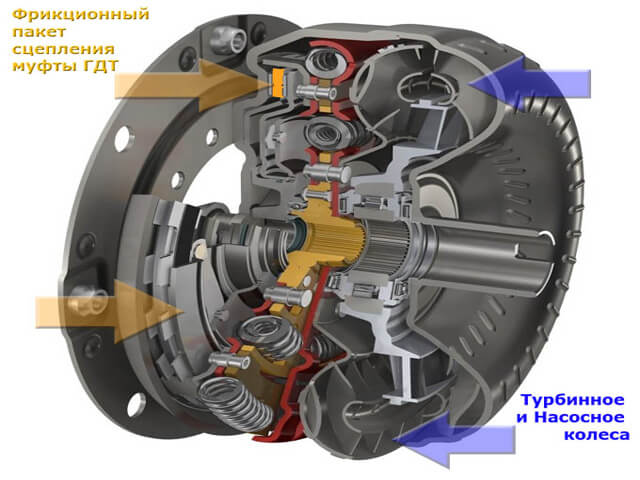

Устройство и принцип работы гидротрансформатора

По сути, гидротрансформатор это та же гидромуфта в которой между вращающимися колёсами добавлено третье лопастное колесо – реактор (статор). Посредством муфты свободного хода оно может вращаться на ведущем валу, образуя единое целое с насосным колесом. Это происходит до тех пор, пока обороты вращения насоса и турбины различаются. Как только они уравниваются, реактор начинает вращаться независимо от насоса, превращая гидротрансформатор в гидромуфту.

Это происходит до тех пор, пока обороты вращения насоса и турбины различаются. Как только они уравниваются, реактор начинает вращаться независимо от насоса, превращая гидротрансформатор в гидромуфту.

Достоинства и недостатки гидромуфты

В настоящее время гидромуфты устанавливаются на автомобили с полуавтоматическими коробками передач (грузовые, автобусы, реже легковые), на тракторы, в авиационные турбины, применяются в металлообрабатывающих станках. К достоинствам гидромуфты можно отнести простоту конструкции, обеспечение плавности изменения крутящего момента, передаваемого от двигателя на механизмы трансмиссии, снижение ударных нагрузок на шестеренчатые пары коробок передач.

Недостатком гидромуфты является меньший по сравнению с гидротрансформатором коэффициент полезного действия из-за больших потерь при высоких оборотах ведущего вала двигателя. По этой причине на современные легковые автомобили гидромуфты практически не устанавливаются.

Гидромуфты подразделяются на регулируемые и замкнутые.

Регулируемые гидромуфты предназначены, как правило, для относительно неглубокого (до 30-40%) регулирования частоты вращения ведомого вала привода. Наиболее экономичным такое регулирование является лишь для машин, у которых мощность нагрузки в процессе работы изменяется пропорционально кубу частоты вращения турбины, т.е. N 2 =(i 3) Nн (Nн- номинальная мощность при полной скорости и n 1 =const.). К таким машинам относятся мощные (до15тыс.квт) центробежные насосы, турбогенераторы, вентиляторы. Менее экономичным регулирование с помощью гидромуфт является в случае, когда мощность изменяется пропорционально квадрату частоты вращения,т.е. N 2 =(i 2) Nн. Максимальные потери мощности Nпот. в первом случае составляют Nпот.= 0,148 Nн при i=0,666, а во втором случае 0,25 Nн- при i=0,5. Для многих лопастных машин регулирование гидромуфтой имеет ряд преимуществ по сравнению с другими способами регулирования скорости.

Основные типы и характеристики замкнутых гидромуфт .

Замкнутые гидромуфты постоянного наполнения условно могут быть подразделены на предохранительные и пускопредохранительные.

Предохранительные гидромуфты ограничивают крутящий момент значением, меньшим на 15-20% максимального (опрокидного) момента приводного электродвигателя (двигатель). Значение пускового(стопового) момента в отдельных моделях таких гидромуфт может иметь значение 1,3-1,4 от величины номинального момента. В этом случае предохранительная гидромуфта выполняет функцию муфты предельного момента. Пускопредохранительная гидромуфта предназначена для поддержания вращающего момента привода в течение всего периода разгона машины в пределах 1,3-1,5 от номинального момента.

Характерным примером применения предохранительной гидромуфты как муфты предельного момента является роторный экскаватор, а пускопредохранительной гидромуфты — ленточный конвейер большой длинны.

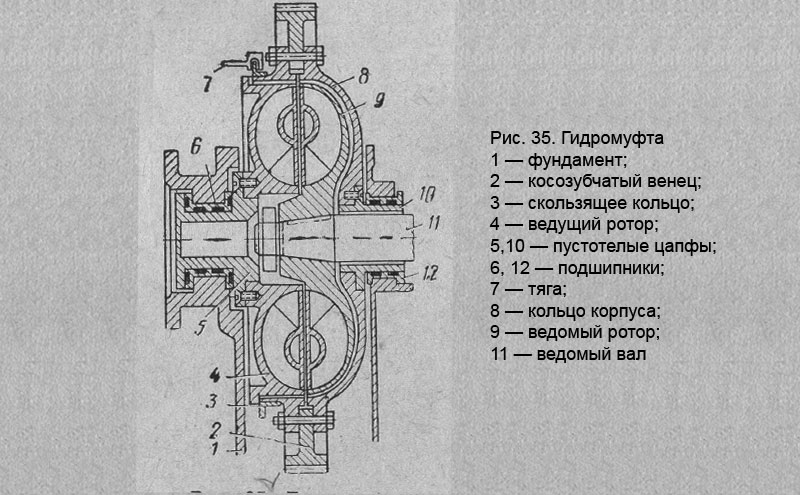

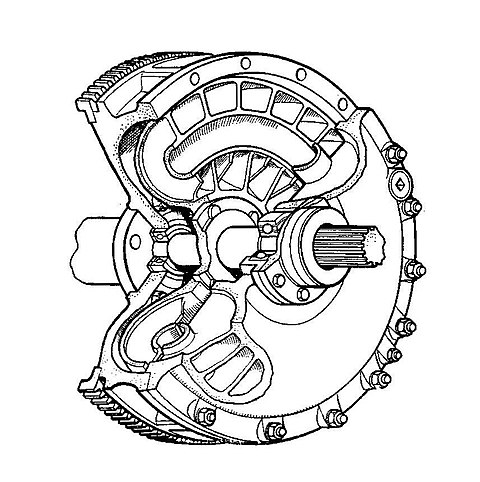

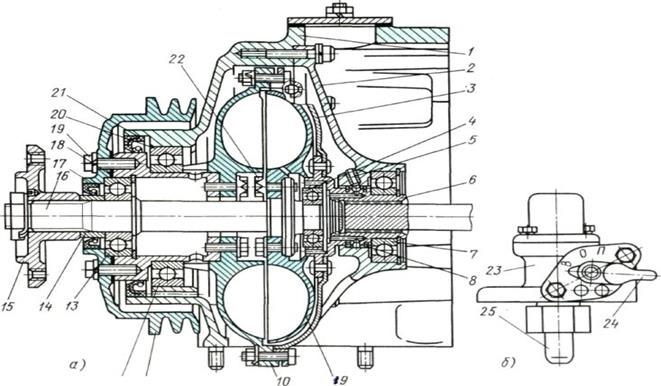

На рис.2 показана предохранительная гидромуфта ГП 740, имеющая симметричные насос 1 и турбина 2 , межлопастные каналы которых образуют рабочую полость 3. Насос 1 соедин?н посредством фланцев с вращающимся корпусом 4. Турбина 2 установлена на полом валу 5, имеющем посадочное отверстие для монтажа гидромуфты на входной вал редуктора. Насос 1 посредством пальцев 6 и упругих втулок 7 связан с полумуфтой 8 вала электродвигателя. В центральной части полости гидромуфты имеется камера 9.

При работе гидромуфты на установившемся режиме вся РЖ находится в рабочей полости 3 и, как было указано выше, циркулирует по каналам насоса и турбины.

В указанном режиме в камере 9 РЖ отсутствует, т.к. оба колеса (насос 1 и турбина 2) вращаются с большой частотой вращения при минимальном их скольжении. В случае возрастания нагрузочного момента скорость турбины 2 начинает уменьшаться.

При определенной величине внешней нагрузки РЖ опускается по лопаткам турбины 2 к центру гидромуфты и достигает границ камеры 9. С дальнейшим ростом нагрузки и скольжения вс? большее количество РЖ устремляется в камеру 9, в то время как количество ее в рабочей полости 3 уменьшается. Так как расход РЖ по каналам насоса и турбины в этом переходном режиме падает, то крутящий момент, передаваемой гидромуфтой, не возрастает и ограничивается вполне определeнной величиной. Остановка турбины 1 (скольжение 100%) соответствует практически полному заполнению камеры 9 РЖ, находящейся в ней в состоянии динамического равновесия. Последнее обусловлено тем, что насос 1 постоянно всасывает ту порцию жидкости, которая в данный момент поступает из турбины 2 в указанную камеру. При снятии внешней нагрузки первоначальная картина восстанавливается, поскольку вся РЖ перетекает вновь из камеры 9 в рабочую полость 3. Пуск гидромуфты сопровождается аналогичным гидравлическим процессом, но с той лишь разницей, что он протекает в обратном порядке по сравнению с режимом торможения ведомого вала.

Так как расход РЖ по каналам насоса и турбины в этом переходном режиме падает, то крутящий момент, передаваемой гидромуфтой, не возрастает и ограничивается вполне определeнной величиной. Остановка турбины 1 (скольжение 100%) соответствует практически полному заполнению камеры 9 РЖ, находящейся в ней в состоянии динамического равновесия. Последнее обусловлено тем, что насос 1 постоянно всасывает ту порцию жидкости, которая в данный момент поступает из турбины 2 в указанную камеру. При снятии внешней нагрузки первоначальная картина восстанавливается, поскольку вся РЖ перетекает вновь из камеры 9 в рабочую полость 3. Пуск гидромуфты сопровождается аналогичным гидравлическим процессом, но с той лишь разницей, что он протекает в обратном порядке по сравнению с режимом торможения ведомого вала.

Вал 5 турбины 2 имеет два подшипника качения 10 и 11, позволяющие этому колесу свободно вращаться по отношению к насосу 1. Полость гидромуфты во избежание вытекания РЖ уплотнена на валу 5 манжетами 12 и 13.

На рис. 3 представлены графики внешних моментных характеристик асинхронного короткозамкнутого двигателя (а) и предохранительной гидромуфты (б). В качестве допущения принято, что при изменении момента частота вращения насоса (мин -1) n 1 =const.

Момент гидромуфты Мг подчиняется зависимости

Мг = λ i?ρ ?(n 1 / 60) 2 ?D a 5 ,где:

λi -безразмерный коэффициент момента, являющийся параметром гидромуфты данного типа при заданном значении i,

ρ — плотность РЖ,

Da — активный диаметр, равный наибольшему диаметру рабочей полости гидромуфты.

Из приведенной зависимости следует, что изменение М г с изменением n 1 следует закону квадратичной параболы.

График 1 на рис.3 относится к «чисто» предохранительной гидромуфте, а график 2- к предохранительной гидромуфте, выполняющей функции муфты предельного момента с пониженным пусковым (стоповым) моментом при i=0. Из сопоставления характеристик видно, что момент гидромуфты при любом передаточном отношении i не превышает максимальный момент (М макс. ) двигателя, работающего в установившихся режимах на устойчивом участке своей моментной характеристики независимо от величины нагрузки.

) двигателя, работающего в установившихся режимах на устойчивом участке своей моментной характеристики независимо от величины нагрузки.

Работе привода с номинальной нагрузкой М н соответствует точка А (i= 0,965- 0,975). При возрастании внешнего нагрузочного момента от значения М н до М кр (Мкр — критический момент гидромуфты) на участке А-В скорость турбины уменьшается до значения iкр? n 1. Далее момент гидромуфты либо уменьшается в соответствии с графиком 1 , либо не меняется и оста?тся примерно равным Мкр (график 2). Во обоих случаях процесс снижения скорости турбины вплоть до полной ее остановки (i =0) протекает быстро и соответствует участкамВ-С 1 , В-С 2 неустойчивой работы гидромуфты. В точках С 1 и С 2 гидромуфта работает устойчиво со скольжением 100%. В этом режиме вся подводимая энергия преобразуется в тепло, повышающее температуру РЖ, что может при срабатывании тепловой защиты приводить к выбросу РЖ и устранению тем самым силовой связи гидромуфты с двигателем.

В случае отсутствия гидромуфты включение двигателя в электросеть вызывает ударное приложение усилий к элементам передачи, эквивалентное среднему значению М пуск. Использование же гидромуфты совместно с двигателем коренным образом и в лучшую сторону изменяет характер пускового процесса.

Внешняя нагрузка на двигатель в период пуска определяется только параметрами моментной характеристики гидромуфты. Если пуск двигателя осуществляется,например, при полностью блокированном ведомом валу привода, то внешний крутящий момент (М г) плавно нарастает от нуля по параболам 0-с 1 и 0-с 2 соответственно при характеристиках 1 и 2. В точках с 1 и с 2 работа двигателя с частотой вращения, близкой к рабочей, устойчива, поскольку момент гидромуфты 0-С 1 и 0-С 2 при ее скольжении, равном 100%, меньше М макс.

Пуск привода при номинальной нагрузке М н и характеристике гидромуфты, например, 2 (Рис. 3) можно условно разделить на три фазы. В первой фазе при неподвижной турбине двигатель быстро разгоняется по параболе 0-с 2 до точки к пересечения этой кривой с линией М н=const. При частоте вращения двигателя n 1к турбина совместно с ведомой частью привода страгивается с места и ускоряется, что соответствует второй фазе пуского процесса. В течение этой фазы двигатель разгоняется, преодолевая момент сопротивления гидромуфты, изменяющийся так же по параболе 0-с 2 . Завершению этой фазы соответствует точка с 2 пересечения кривой 0-с 2 с рабочим участком характеристики двигателя и точка В на графике 2 характеристики гидромуфты. Третья завершающая фаза определяется участком a-c 2 характеристики двигателя и соответственно участком A-B характеристики гидромуфты. В этой фазе момент гидромуфты изменяется от М кр до М н.

3) можно условно разделить на три фазы. В первой фазе при неподвижной турбине двигатель быстро разгоняется по параболе 0-с 2 до точки к пересечения этой кривой с линией М н=const. При частоте вращения двигателя n 1к турбина совместно с ведомой частью привода страгивается с места и ускоряется, что соответствует второй фазе пуского процесса. В течение этой фазы двигатель разгоняется, преодолевая момент сопротивления гидромуфты, изменяющийся так же по параболе 0-с 2 . Завершению этой фазы соответствует точка с 2 пересечения кривой 0-с 2 с рабочим участком характеристики двигателя и точка В на графике 2 характеристики гидромуфты. Третья завершающая фаза определяется участком a-c 2 характеристики двигателя и соответственно участком A-B характеристики гидромуфты. В этой фазе момент гидромуфты изменяется от М кр до М н.

На рис.4 приведена конструкция пускопредохранительной гидромуфты ГПП530 с тормозным шкивом, которая устанавливается на входной вал коническо-цилиндрического редуктора приводного блока ленточного конвейера.

Отличительной особенностью этой гидромуфты гидромуфты в сравнении с предохранительной является то, что помимо насоса 1, турбины 2, корпуса 3 и вала 4 турбины в центральной части полости муфты предусмотрена пусковая камера (камера) 5, образованная внутренней нерабочей поверхностью насоса 1 и прикрепленной к нему крышкой 6. Заполнение камеры 5 РЖ при неподвижной гидромуфте и при ее вращении происходит через кольцевой вход 7 , имеющийся в крышке 6.

Выход РЖ из камеры 5 в рабочую полость 8 при работе гидромуфты осуществляется через ряд отверстий 9 небольшого сечения, выполненных в цилиндрической стенке указанной камеры. При неподвижном состоянии гидромуфты РЖ свободно заполняет большую часть объема камеры 5. В процессе быстрого пуска двигателя камера 5 под напором насоса полностью заполняется РЖ и остается максимально заполненной практически до полного разгона машины.

Расход РЖ, перетекающей постоянно в рабочую полость 8 из камеры 5, сполна компенсируется большим расходом РЖ, поступающей в нее из каналов турбины 2.

Объем РЖ в камере 5 начинает уменьшаться лишь после разгона ведомого вала привода до скорости, близкой к номинальной. При этой скорости центробежные силы, воздействующие на РЖ в каналах турбины, будут препятствовать ее проникновению к кольцевому входу 7. В связи с этим рабочая полость будет постепенно пополняться через отверстия 9 РЖ, поступающей из камеры 5. Последняя полностью опорожнится лишь после окончания разгона машины.

Способность пускопредохранительной гидромуфты удерживать в пусковом процессе значительную часть РЖ в полости пусковой камеры обеспечивает снижение пускового момента привода до значения (1,3-1,6) М н и тем самым растянутый во времени плавный разгон машины.

Ограничение пускового момента в указанных пределах необходимо для большинства ленточных конвейеров, поскольку при этом устраняются опасные динамические колебания натяжения ленты и ее пробуксовка по барабанам.

Экспериментально полученные графики изменения частот вращения насоса и турбины, а также крутящего момента гидромуфты ГПП530 в процессах пуска механической системы, имитирующей разгон ленточного конвейера, приведены на рис.5.

Рассмотрение графических зависимостей n 1, n 2 и М г от времени процесса t указывает на то, что двигатель легко разгоняется за 1,8-2,0 с, в то время как ведомый вал, нагруженный моментом сопротивления, равным М н, и инерционной нагрузкой (момент инерции 28 кгм 2), ускоряется до номинальной частоты вращения за 34с.

При пускопредохранительной гидромуфте привод приобретает в известном смысле признаки адаптивной системы, т.к. при сниженном моменте сопротивления движению уменьшается и вращающий момент М г, в связи с чем плавность пуска сохраняется.

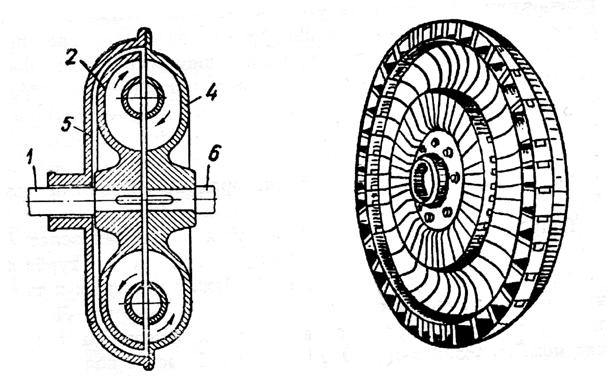

Как предохранительные, так и пускопредохранительные гидромуфты могут иметь конструктивное исполнение «гидромуфта-шкив». В таких гидромуфтах шкив (например шкив клиноременной передачи) прикрепляется к корпусу или к соединенной с ним турбине. Внутреннее лопастное колесо выполняет при таком исполнении функцию насоса.

В таких гидромуфтах шкив (например шкив клиноременной передачи) прикрепляется к корпусу или к соединенной с ним турбине. Внутреннее лопастное колесо выполняет при таком исполнении функцию насоса.

На рис.6 показана предохранительная гидромуфта ГМШ500 исполнения «гидромуфта-шкив», в которой болтами к турбине 1 присоединен шкив 2. Насос 3 установлен на валу 4, с помощью которого гидромуфта может быть консольно смонтирована на валу двигателя.

ЗаключениеВключением гидромуфты в состав привода достигается существенное улучшение его статических и динамических характеристик, что способствует повышению эксплуатационной надежности машин.

Гидромуфта, способная в режимах пуска и торможения ограничивать заданным значением крутящий момент, является эффективным быстродействующим средством защиты от недопустимых перегрузок двигателя, механической передачи и машины в целом.

Обладая свойствами демпфирования и гашения крутильных колебаний, пульсирующих и пиковых нагрузок, гидромуфта позволяет увеличить срок службы машин.

Гидромуфты ведущих фирм Запада широко используются во всех отраслях промышленности большинства стран мира. В то же время в России так же, как и в странах СНГ, наблюдается значительное отставание в сфере серийного производства и применения гидромуфт, что снижает технический уровень и эксплуатационную надежность многих отечественных машин.

Гидромуфты FLUDEX используются в приводах конвейерных систем, таких как ленточные конвейеры, ковшевые элеваторы и цепные конвейеры. В тяжелой промышленности муфты FLUDEX используются в различных механизмах, таких как приводы рабочих колес, дробилки, вальцы, смесители, большие венти-ляторы, питательные насосы котлов, большие компрессоры, центрифуги и вспомогательные приводы мельниц.

Можно также отметить такие механизмы, как приводы насосов, приводы генераторов механизмов отбора мощности, ветроэнергетические системы, приводы дверей и ворот.

В приводах с дизельным двигателем гидромуфты FLUDEX используются на приводимых машинах, имеющих большой момент инерции.

Гидромуфты используются в различных отраслях деятельности, обеспечивают экономичность и надежность работы привода. Размещенные в данном разделе гидродинамические муфты Fludex представлены в трех основных сериях, имеют 15 типов и 16 типоразмеров.

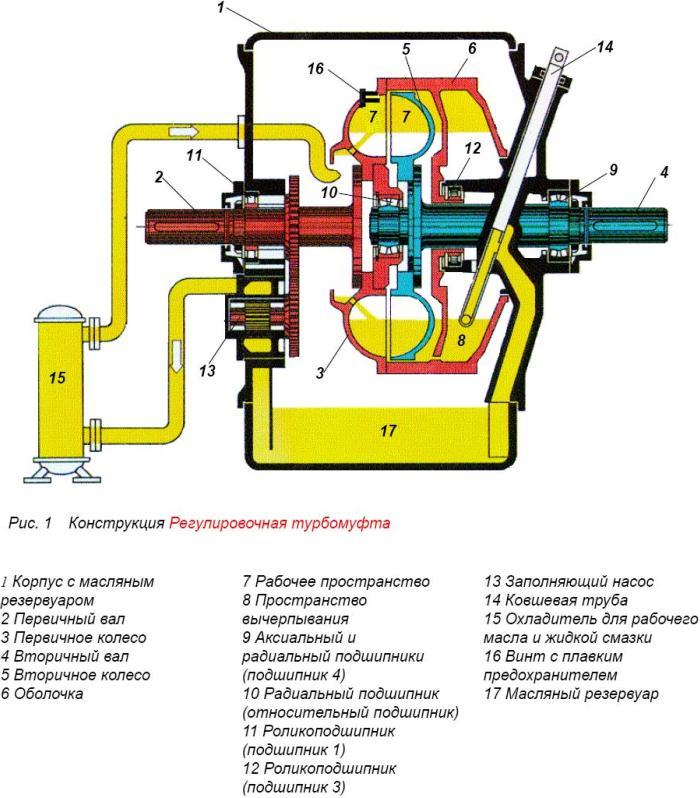

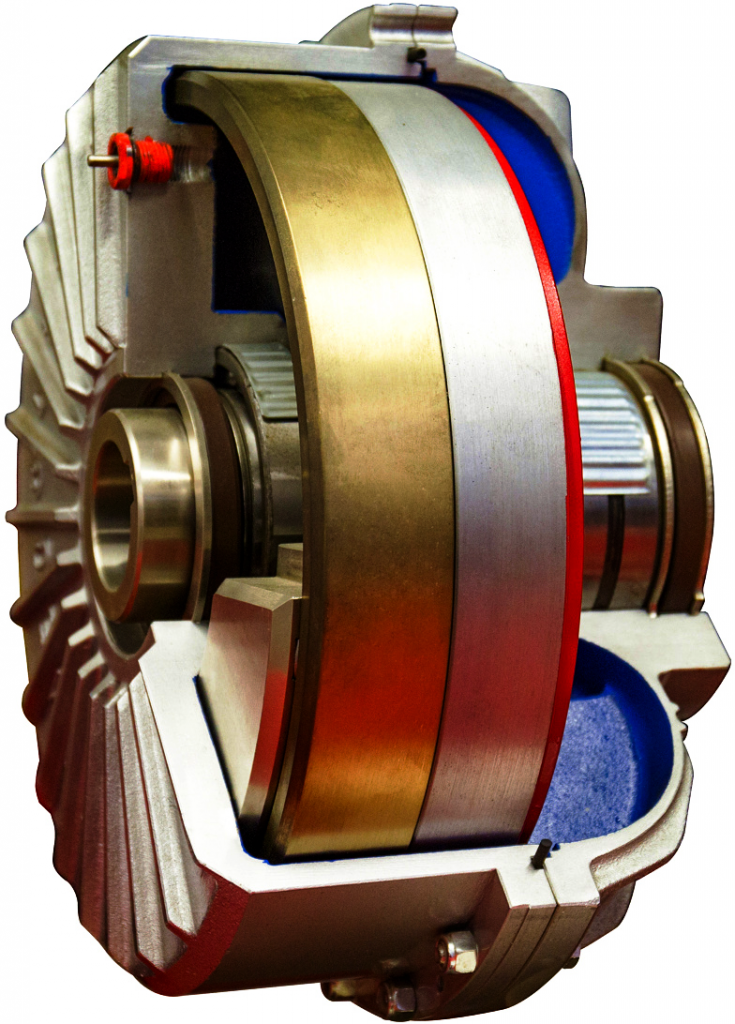

Принцип действия и конструкция гидромуфты

Передача усилия гидродинамической муфтой Fludex основана на принципе Фётингера, разработанного и запатентованного в начале прошлого столетия немецким ученым Г. Фётингером. Сутью идеи является возможность передачи мощности без жесткого соединения входного и выходного валов, что обеспечивает защиту двигателя и исполнительного механизма от вредных динамических нагрузок.

Основными элементами гидромуфт являются насосные и турбинные лопастные колеса, размещенные во внешнем корпусе.Колеса расположены напротив друга. Процесс передачи крутящего момента состоит из преобразования механической энергии насосного колеса в энергию потока рабочей жидкости, которая приводит в действие турбинное колесо и, соответственно, преобразуется в его механическую энергию.При этом нет механического взаимодействия между насосным и турбинным колесами и, как следствие, отсутствует значительный износ деталей. В качестве рабочей жидкости данной гидравлической системы используется, как правило, минеральное масло.

Принцип Фётингера в муфтах Fludex обеспечивает целый ряд конструктивных и эксплуатационных преимуществ:

- Мягкий пуск механизмов без ударных и чрезмерных динамических нагрузок. Не требуется запас мощности электромотора.

- Разгон больших масс при уменьшенной нагрузке на электродвигатель. Это позволяет использовать более дешёвые электромоторы с коротко-замкнутым ротором.

- Простота настройки крутящего момента путем уменьшения или увеличения уровня рабочей жидкости.

- Выравнивание нагрузки при работе нескольких электродвигателей.

Основные характеристики и область применения гидромуфт Fludex

Представленные в нашем каталоге гидродинамические муфты Fludex обеспечивают передачу мощностей до 1900 кВт, скорость вращения до 5 000 об/мин,наружный диаметр изделий составляет от 263 до 1125 мм. Есть пять вариантов исполнения гидромуфт:

Есть пять вариантов исполнения гидромуфт:

- с присоединительной упругой муфтой;

- с клиноременным шкивом;

- с механическим термодатчиком;

- с электронным бесконтактным термодатчиком;

- с каучуковым уплотнением и плавким предохранителем.

Гидродинамические муфты Fludex выпускаются в трех сериях:

- Базовой (fA = 2.0). Муфта приводится в действие внешним или лопастным колесом.

- С полостью задержки (fA = 1.5)

- С большой полостью задержки (fA=1.3)

Сфера использования гидромуфт Fludex включает в себя обширный список машин и механизмов. Это приводы лебедок, приводы барабанов, ковшевые экскаваторы,вентиляторы, насосное оборудование, ветрогенераторы и другие системы, где требуется обеспечить надежную и экономичную передачу усилий.

Компания «Ф и Ф» предлагает широкий выбор гидродинамических муфт для решения различных задач в современной технике. Для Вас – максимально полный ассортимент и доступные цены в Санкт-Петербурге, возможность заказать и приобрести новейшие решения в сфере приводной техники, удобный сервис и гарантии качества товара.

Датчик гидромуфты камаз: устройство, принцип работы

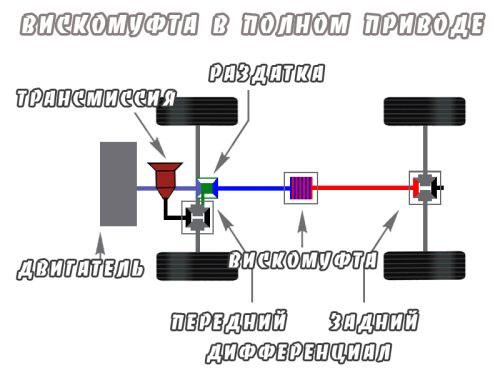

Вязкостная муфта | устройство и принцип действия вязкостной муфты

Вязкостная муфта (вискомуфта) была изобретена в далеком, 1917 году Мелвином Северном, но в то время, его изобретение не было по достоинству оценено. О вязкостной муфте вспомнили только в середине 60-х годов, во время создания автомобиля с хорошей проходимостью, управляемостью и устойчивостью.

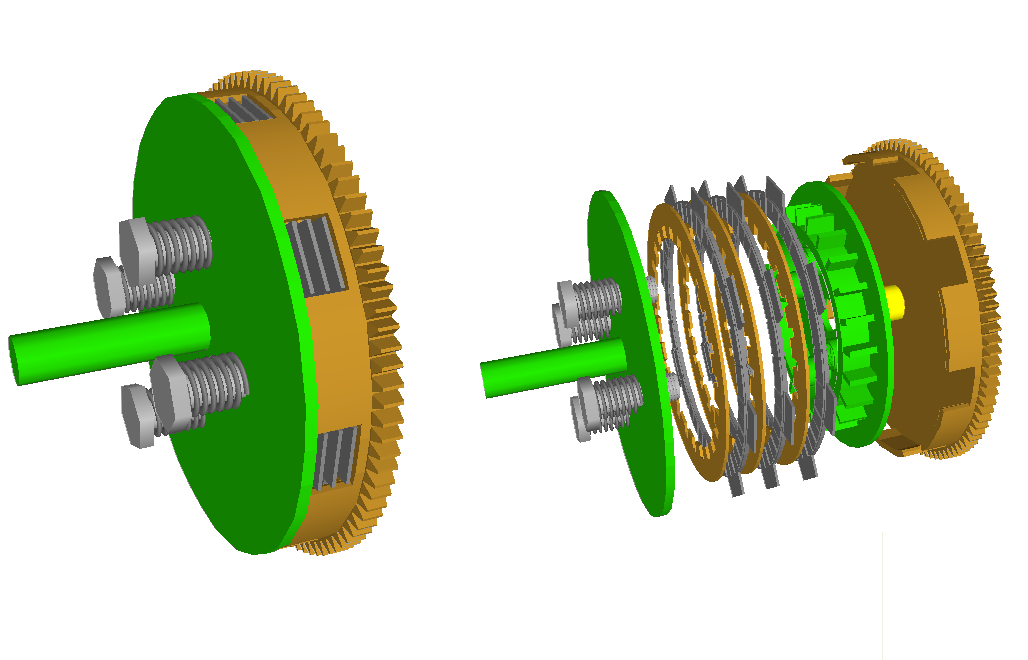

По своей сути, вязкостная муфта — это многодисковый фрикцион, характерной чертой которого являются диски, не контактирующие между собой поверхностями. Известно, что фрикцион — это самое обычное сцепление автомобиля. В нем, силы трения между дисками (пластины из стали, 0,25 — 1,0 мм толщины), передают крутящий момент. Одна половина дисков, установленных с минимальным зазором в пределах 0,15 — 0,2 мм, связана с цилиндрическим корпусом, а вторая половина — с валом привода любого из мостов, или с одной полуосью. Герметичный цилиндрический корпус примерно на 75 — 90% заполнен силиконовой жидкостью, которая в данном случае, выполняет роль связывающего звена между дисками. Силиконовая жидкость, обладает высокой кинематической вязкостью. Если обычные жидкости при нагревании уменьшают свою вязкость, то эта, наоборот, становилась более густой, вплоть до состояния твердого тела.

Герметичный цилиндрический корпус примерно на 75 — 90% заполнен силиконовой жидкостью, которая в данном случае, выполняет роль связывающего звена между дисками. Силиконовая жидкость, обладает высокой кинематической вязкостью. Если обычные жидкости при нагревании уменьшают свою вязкость, то эта, наоборот, становилась более густой, вплоть до состояния твердого тела.

При движении автомобиля по поверхности дороги с одинаковым коэффициентом сцепления всех колес, последние вращаются с одинаковой угловой скоростью. При этом, диски муфты вращаются одинаково, не влияя друг на друга.

Но если одно из колес, или колеса одного моста попадают на поверхность дороги с меньшим коэффициентом сцепления (грязь, гололед) и они, а это значит что и диски муфты начинают вращаться с различной угловой скоростью. Включается в работу вискомуфта, она блокирует вращение этих дисков.

Процесс происходит следующим образом: во время работы муфты нагревается силиконовая жидкость. И чем больше разность вращения дисков, тем больше заполняется этой жидкостью объем муфты, что в свою очередь увеличивает трение между дисками устройства. Благодаря чему пропорционально меняется передача крутящего момента в зависимости от разницы вращения колес, то есть достигается необходимая степень блокировки.

Принцип действия

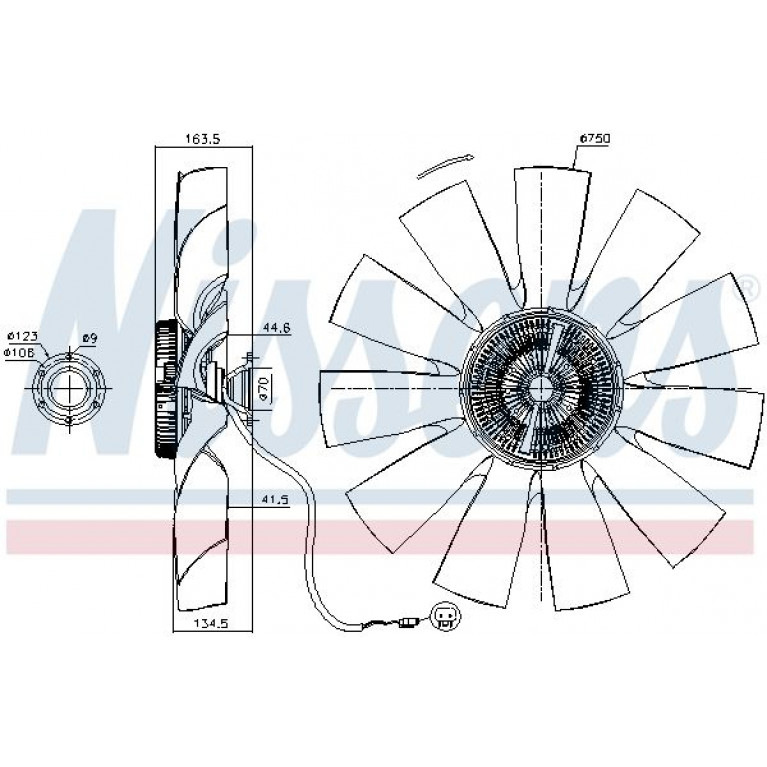

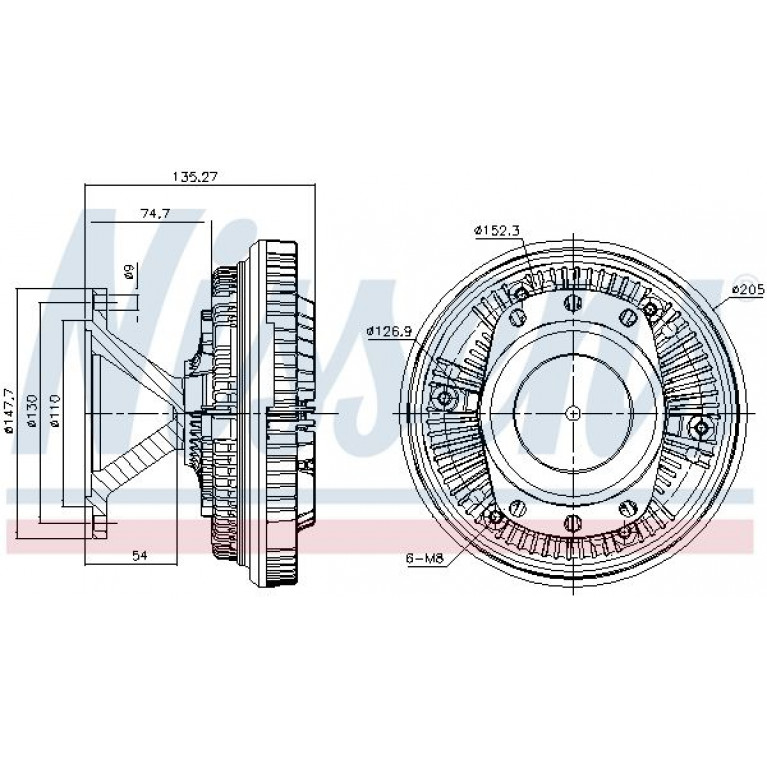

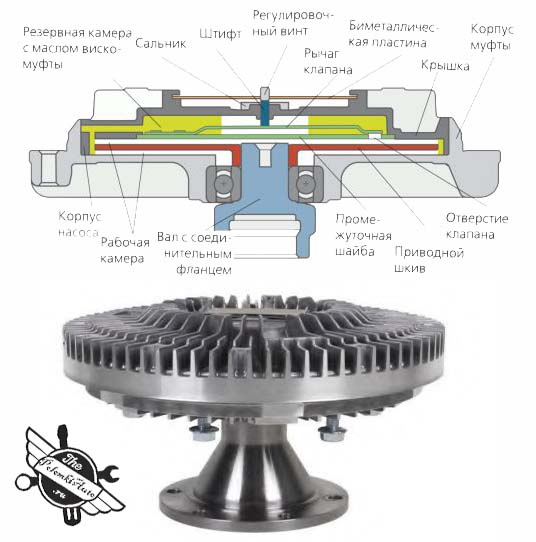

вязкостной муфтыПринцип действия вязкостной муфты заключается в изменении количества оборотов вентилятора, в зависимости от величины температуры потока воздуха после прохождения им радиатора. Вязкостная муфта вентилятора существенно повышает эффективность системы охлаждения, за счет более эффективного использования производительности крыльчатки вентилятора. Муфта задает вентилятору оптимальное число оборотов, что позволяет эффективно работать всей системе регулирования воздуха. Это помогает прогревать холодный двигатель, и поддерживает нужный тепловой режим двигателя в эксплуатационных пределах. Режим работы вентилятора изменяется плавно, что повышает износоустойчивость не только ремней привода вентилятора, но и других деталей узла. Во время работы муфты между деталями не происходит трения, что существенно увеличивает срок службы вязкостной муфты.

Во время работы муфты между деталями не происходит трения, что существенно увеличивает срок службы вязкостной муфты.

Применение вязкостной муфты вентилятора означает, что:

- Ресурс двигателя увеличивается, а потери мощности двигателя уменьшаются

- Уменьшение расхода топлива

- Практически бесшумная работа вязкостной муфты

- Существенно снижена трудоёмкость замены ремней привода генератора и пневмокомпрессора

- За счёт плавного хода увеличен ресурс ремней привода вентилятора

- Низкая стоимость всего комплекта переоборудования при высоком качестве продукции

Такое устройство работает в автономном режиме, используя принцип изменения вязкости рабочей жидкости муфты.

Вязкостная муфта работает в зависимости от температуры воздуха после радиатора системы охлаждения двигателя. Она регулируется биметаллической термопластиной, то есть включается при 61°C — 67°C, когда температуре тосола достигает 84°C — 92°C.

Большинство моделей с продольным расположением силового агрегата, обычно оснащается вентилятором на ременном приводе, совмещенным с насосом охлаждающей жидкости. Если бы при этом крыльчатка вентилятора была жестко соединена с приводным шкивом, и частота его вращения была бы прямо пропорциональна оборотам коленчатого вала, то такое охлаждение не было бы эффективным, особенно при больших оборотах и низкой температуре воздуха. Поэтому, между шкивом и крыльчаткой, устанавливается вязкостная муфта, которая регулирует интенсивность потока проходящего воздуха, проходящего через радиатор.

На двигателе КамАЗ устанавливают девятилопастной вентилятор, диаметром 710 мм. Материал, из которого он изготовлен -стеклонаполненный полиамид, ступица вентилятора, изготовлена из металла.

Для привода такого вентилятора применяется вязкостная муфта вентилятора камаз, которая крепится к ступице вентилятора.

Принцип работы вязкостной муфты камаз основан на изменении вязкости жидкости при трении в небольших зазорах между дисками муфты. В качестве рабочей жидкости применяется силиконовая жидкость с высокой вязкостью.

В качестве рабочей жидкости применяется силиконовая жидкость с высокой вязкостью.

Такая муфта, по своей конструкции – неразборная, и поэтому не нуждается в техническом обслуживании во время эксплуатации.

Вязкостная муфта вентилятора камаз включается биметаллической спиралью, при достижении температуры воздуха после радиатора до 61° С — 67° С.

Вентилятор установлен в неподвижной кольцевой обечайке, которая жестко прикреплена к двигателю. Обечайка вентилятора и его кожух, способствуют увеличению расхода потока воздуха, который нагнетается вентилятором через радиатор.

myfta.ru

Проверка и регулировка включателя гидромуфты привода вентилятора двигателя Камаз-740

Строительные машины и оборудование, справочник

Проверка и регулировка включателя гидромуфты привода вентилятора двигателя Камаз-740

Категория:

Автомобили Урал-375д, Урал-4320

Проверка и регулировка включателя гидромуфты привода вентилятора двигателя Камаз-740

Исполнитель: механик-регулировщик.

Инструмент и принадлежности: ключи гаечные 14, 17, 19, 22 и 32 мм, ключ торцовый 13 мм, ломик для поворота коленчатого вала, емкость для слива охлаждающей жидкости.

Продолжительность работ: 45 мин.

Содержание работ и технические условия Проверка включателя гидромуфты

Включатель гидромуфты проверяется по включению вентилятора в работу на каждом из трех его режимов.

Автоматический режим

1. Установить кран включателя в положение «В», для чего тягу включателя поставить в крайнее верхнее положение.

2. Пустить двигатель. Вентилятор должен автоматически включаться при температуре 90 °С и выключаться при температуре 85 °С, поддерживая тем самым температуру охлаждающей жидкости в необходимых пределах.

3. Отрегулировать ход штока термосилового датчика включателя гидромуфты в случае увеличения температуры охлаждающей жидкости (при работе вентилятора в автоматическом режиме) более 105° С.

Вентилятор выключен

1. Установить кран включателя в положение «0», для чего тягу 2 включателя поставить в среднее положение.

2. Пустить двигатель. Вентилятор не должен включаться. Допускается его вращение с небольшой частотой.

Вентилятор включен постоянно

1. Установить кран включателя в положение «П», для чего тягу 2 включателя поставить в крайнее нижнее положение.

2. Пустить двигатель. Независимо от температуры охлаждающей жидкости вентилятор включен постоянно.

Регулировка включателя гидромуфты

1. Слить охлаждающую жидкость из системы охлаждения.

2. Отвернуть гайки и снять колпак фильтра центробежной очистки масла и колпак poTopat

3. Ослабить контргайку и гайку рычага крепления натяжного устройства приводных ремней гидромуфты.

4. Отвернуть болты направляющей планки тяги включателя гидромуфты, снять планку и тягу.

5. Отвернуть болты корпуса включателя и снять включатель гидромуфты с двигателя.

6. Закрепить включатель гидромуфты в тисках, отвернуть гайку 15 крепления термосилового датчика и вынуть датчик 16 из корпуса

7. Отрегулировать ход золотника включателя гидромуфты. При позднем включении вентилятора в автоматическом режиме его работы необходимо убрать одну или несколько регулировочных шайб 14, расположенных между датчиком и корпусом включателя. При раннем включении вентилятора количество шайб необходимо добавить.

8. Затянуть гайку крепления термосилового датчика с моментом 2—2,5 кгс-м.

9. Установить включатель гидромуфты на двигатель и закрепить его.

10. Установить тягу включателя с направляющей планкой и закрепить ее болтами.

11. Отрегулировать натяжение приводных ремней гидромуфты в соответствии с технологической картой № 21.

12. Установить и завернуть гайки колпаков ротора и фильтра центробежной очистки масла.

13. Залить в систему охлаждающую жидкость.

14. Пустить двигатель и проверить работу включателя гидромуфты.

Рис. 1. Включатель гидромуфты двигателя КамАЗ-740:

1 — крышка корпуса включателя; 2 —тяга; 3 — корпус включателя; 4 — шайба возвратной пружины; 5 — возвратная пружина; 6 — золотник включателя гидромуфты; 7 — уплотнительиое кольцо крышки корпуса; S — уплотнительное кольцо пробки крана; 9 — пробка крана включателя; 10 — рычаг пробки крана; 11 — пружина фиксатора; 12 — фиксатор рычага пробки крана; 13 — крышка пробки крана; 14 — регулировочные шайбы; 15 — гайка крепления термоснлового датчика; 16 — термосиловой датчик в сборе; 17 — уплотнительное кольцо термосилового датчика

Реклама:

Читать далее: Проверка и регулировка натяжения приводных ремней

Категория: —

Автомобили Урал-375д, Урал-4320

Главная → Справочник → Статьи → Форум

stroy-technics. ru

ru

как обеспечить бесперебойную работу вентилятора охлаждения?

Система охлаждения автомобилей КамАЗ устроена по классическому принципу. Но имеются и особенности. Одна из них – наличие гидромуфты вентилятора. Благодаря исправной работе этого узла система охлаждения грузового автомобиля под нагрузкой работает максимально эффективно.

Назначение гидромуфты

Важнейший узел для обеспечения эффективного охлаждения двигателя — гидромуфта. КамАЗ без неё имел бы непрерывно работающий вентилятор охлаждения. Смысл ее — в нужное время включать вентилятор, а затем выключать. Ведь в моменты прогрева двигателя, а также в холодное время эксплуатации автомобиля обдув совсем не нужен.

Прямое назначение гидромуфты – в нужное время передать крутящий момент коленчатого вала двигателя вентилятору охлаждения. Также она значительно гасит резкие изменения в работе коленвала и служит хорошим демпфером для привода вентилятора.

Как работает этот уникальный узел системы охлаждения, будет понятно из его строения.

Устройство гидромуфты КамАЗа

Только при наличии внутри рабочего пространства масла будет работать гидромуфта. КамАЗ имеет для этого лучшие конструкции. В основе работы муфты – два колеса: ведущее (9) и ведомое (10). Ведущее колесо имеет 33 лопатки и через шлицевую часть вала (7) связано с коленчатым валом двигателя. Ведомое колесо имеет 32 лопатки и неразрывно связано с ведомым валом (16), который, в свою очередь, приводит в движение вентилятор охлаждения. Ведущий вал (7) крутится в подшипниках 8 и 19, а ведомый, в свою очередь, в подшипниках 4 и 13.

Крыльчатки муфты не соприкасаются друг с другом без масла. То есть в выключенном состоянии вращается только ведущее колесо. Ведомое же может крутиться пассивно, благодаря вращению вентилятора при открытых жалюзях радиатора охлаждения. Надёжным разборным корпусом, состоящим из крышки (1) и кожуха (2), обладает гидромуфта вентилятора. КамАЗ имеет продуманную систему защиты от протечек. Для предотвращения утечки масла гидромуфта имеет два сальника (17, 20) и прокладку (18).

Для предотвращения утечки масла гидромуфта имеет два сальника (17, 20) и прокладку (18).

Чтобы масло поступило в гидромуфту в нужный момент, есть выключатель гидромуфты с «флажком» на три положения. Разберем эту простую, но в то же время неотъемлемую составляющую подробнее.

Выключатель гидромуфты

Металлический корпус с термодатчиком, напрямую связанным с охлаждающей жидкостью, — это и есть выключатель гидромуфты. КамАЗ обладает следующим температурным режимом: при повышении температуры тосола или антифриза до 83-86 оС (горячий или холодный выключатель) рабочая масса в датчике начинает плавиться и расширяться, толкая при этом шток. Канал для поступления масла в гидромуфту при этом открывается. При обратном понижении температуры охлаждающей жидкости пружинка возвращает шток открытия выключателя на место.

Что же делают три положения выключателя гидромуфты? «Флажок» выключателя даёт возможность выбрать три основных режима работы:

- автоматический;

- постоянно открытый вариант;

- постоянно закрытый.

Понятно, что автоматический режим является основным рабочим и при исправной гидромуфте вентилятора не переключается в другие положения. В случае возникновения неисправности в выключателе (что вполне возможно), его устанавливают в режим «постоянно открыт». А при первой же возможности выключатель заменяется.

Третий режим выключателя гидромуфты – «постоянно закрыт», используют в случае преодоления автомобилем глубоких бродов. В этих случаях работа вентилятора не просто не нужна, а будет только вредить.

Принцип работы гидромуфты вентилятора

Теперь, после того как стала понятно внутреннее устройство гидромуфты, уяснить, как же это всё работает, совсем просто. В автоматическом режиме гидромуфта приходит в движение, а конкретно, включает вентилятор, при повышении температуры охлаждающей жидкости до 83 оС или 86 оС. Вентилятор, включаясь, обдувает радиатор, тем самым охлаждая антифриз и поддерживая оптимальный температурный режим двигателя.

При понижении температуры тосола выключатель гидромуфты срабатывает, и она выключает вращение вентилятора. После этого он может вращаться только пассивно, от потока входящего воздуха из-за движения автомобиля (при открытых жалюзи радиатора).

Также теперь становиться понятно, как обеспечить бесперебойную работу вентилятора охлаждения. Самый простой способ – установить «флажок» выключателя гидромуфты в положение «постоянно открыт». Вентилятор будет постоянно крутиться, так как масло будет всё время в гидромуфте, и она станет работать в непрерывном режиме, до тех пор пока крутится коленчатый вал двигателя.

Особенности и слабые места гидромуфты

Гидромуфта представляет собой достаточно сложный узел, и может показаться, что это не слишком надёжная конструкция. Но на практике сама гидромуфта практически не ломается. Её надёжность исключительно высока. Слабое место в системе передачи крутящего момента от коленвала — это включение гидромуфты. КамАЗ имеет достаточно слабый выключатель гидромуфты. Он является тем элементом, который может подвести всю охлаждающую систему автомобиля.

В самой гидромуфте теоретически могут износиться сальники и подшипники. Но эти составляющие подобраны исходя из типовых нагрузок, плюс некоторый запас прочности. Для их выхода из строя должно быть незапланированное воздействие. В случаях же равномерной работы автомобиля и при регулярном техническом обслуживании гидромуфта может работать без ремонта и замены.

Преимущества гидромуфты

Если рассматривать другие разновидности муфт в приводе вентилятора, а именно электрическую и вискомуфты, у гидромуфты на лицо явные преимущества.

- Отсутствует целая электрическая цепь для управления и контроля над работой узла.

- Более высокая надёжность конструкции, что увеличивает время безотказной работы во время эксплуатации двигателя.

- Включение и выключение вентилятора у гидромуфты самое быстрое.

Все явные преимущества гидромуфты заметно ухудшает не самый надёжный элемент системы – её выключатель. На практике используют разные способы для поднятия общей надёжности. Один из таких – применение выключателя от «Урал-4320».

На практике используют разные способы для поднятия общей надёжности. Один из таких – применение выключателя от «Урал-4320».

Как выявить неисправность?

Есть несколько факторов для того, чтобы обеспечивалась длительная и безотказная работа гидромуфты. КамАЗ очень надёжен, но есть нюансы. В первую очередь это, конечно, рабочий выключатель гидромуфты. На практике большинство проблем возникает именно по причине его некорректной работы. Это превращает данную деталь в расходный элемент, наравне с фильтрами двигателя.

Следующим фактором будет качество моторного масла. Есть хорошее всесезонное моторное масло — будет нормальная эффективная работа гидромуфты. КамАЗ не во всём столь требователен, но не в этом случае. Это обязательно нужно учитывать в зимнее время эксплуатации автомобиля.

Ещё необходимо отметить регулярный осмотр системы охлаждения двигателя на предмет протечек. Любые следы охлаждающей жидкости или масла необходимо своевременно устранять. Самая незначительная течь без вмешательства способна вывести из строя весь двигатель.

Ухудшение работы гидромуфты можно легко определить по снижению оборотов вентилятора охлаждения. Если же он совсем не крутится на горячем двигателе – поломка очевидна. Хорошо, если просто износился или ослаб ремень привода вентилятора. Если же это сальник гидромуфты, КамАЗ потребует большей трудоёмкости работ.

Как заменить гидромуфту?

Долго работает без какого-либо вмешательства гидромуфта. КамАЗ-740 может это себе позволить. Но рано или поздно всё изнашивается. Если это произошло и дальнейшая эффективность работы системы охлаждения под вопросом, необходимо произвести демонтаж элемента.

Место установки привода вентилятора и гидромуфты значительно осложняет работу по замене. В первую очередь необходимо получить доступ к двигателю. В случае автомобиля КамАЗ это делается путём подъёма кабины. Последовательность работ по замене гидромуфты может выглядеть следующим образом:

- слить моторное мало;

- снять ремень навесного оборудования;

- открутить вентилятор охлаждения;

- снять масляный поддон;

- снять радиатор охлаждения;

- снять масляный радиатор;

- демонтировать масляный фильтр;

- обеспечить доступ к передней крышке блока, путём приподнимания двигателя;

- снять переднюю крышку вместе с гидромуфтой.

После того как гидромуфта снята, выявляется степень износа и виды дефектов. При возможности производится замена некоторых элементов. Но учитывая трудоёмкость операции по замене муфты, рекомендуется заменить весь узел целиком. Ещё лучше и проще сделать замену гидромуфты в сборе с передней крышкой блока.

После того как произведена обратная процедура по сборке, необходимо проверить герметичность системы и затем только работоспособность гидромуфты. При замене узла необходимо выбирать оригинальную деталь и не искать приключений при подборе каких-либо аналогов.

Профилактика и техническое обслуживание

Достаточно долгое время обеспечивает правильную и бесперебойную работу привод гидромуфты. КамАЗ в целом обладает хорошим запасом надёжности. И для того чтобы это продолжалось как можно дольше, нет нужды в специальном обслуживании. Профилактика неисправностей заключается в общем регулярном осмотре, плановом техническом обслуживании с качественной заменой масел и других технических жидкостей.

Также при эксплуатации и обслуживании гидромуфты всегда следует уделять внимание её слабым местам – выключателю. Своевременная замена неисправного выключателя сможет сильно облегчить эксплуатацию узла в целом.

Вместо заключения

Надёжный узел в системе охлаждения — гидромуфта. КамАЗ при своевременном техническом обслуживании позволяет ей безотказно проработать весь цикл эксплуатации двигателя. В случае же замены муфты рекомендуется произвести полную замену оригинального узла в сборе с передней крышкой блока цилиндров.

fb.ru

Какие основные неисправности муфты вентилятора?

При работе двигателя внутреннего сгорания выделяется большое количество тепла, двигатель нагревается, возникает необходимость охлаждения во избежание вывода его из строя. В большинстве случаев охлаждающим веществом (помимо обтекающего двигатель воздуха) является специальная охлаждающая жидкость. Жидкость, циркулируя по каналам двигателя, отбирает тепло и переносит к радиатору, в котором охлаждается, частично – набегающим потоком воздуха, а в основном – вентилятором.

На автомобилях применяется в основном два вида охлаждения: воздушный и комбинированный (жидкостно-воздушный).

В обоих случаях для охлаждения применяется вентилятор. Для снятия больших динамических нагрузок с вентилятора, вибраций и шумового эффекта, а также для поддержания необходимой частоты вращения, в зависимости от температуры охлаждающей жидкости, служит муфта.

Принцип работы муфты вентилятора.

Муфты вентилятора делятся на: упругие, фрикционные, электромагнитные, гидравлические, вискомуфты.

Упругая муфта через резиновые части двух соприкасающихся дисков передаёт крутящий момент от ведущего диска на ведомый, к которому крепится вентилятор. При резком переходе двигателя от одного режима на другой, ударные нагрузки гасятся за счёт упругости резины, которая соединяет ведомый и ведущий диски. Вентилятор постоянно вращается за счёт клиноременной передачи от шестерни привода вентилятора на его шкив.

Данное конструктивное решение считается устаревшим, и на современных автомобилях практически не применяется.

Фрикционная муфта аналогична конструкции муфты сцепления. Включается и отключается муфта приводом согласно температуре охлаждающей жидкости от датчика. При понижении температуры до 75-80°С – отключается, и при повышении до 90-95°С – включается.

Гидромуфта обеспечивает более плавное включение-отключение вентилятора, происходит это автоматически и зависит от роста температуры охлаждающей жидкости.

Вещество, находящееся в баллоне включателя, нагревается до температуры плавления, объём его увеличивается, золотник перемещается, открывая канал доступа масла в гидромуфту. Чем больше масла поступает в муфту, тем больше обороты вентилятора. При закрытии канала доступа масла к муфте, вентилятор отключается.

Электромагнитная муфта. При достижении температуры охлаждающей жидкости 90-95°С, датчик подаёт электропитание на электромагнит, который срабатывает, и металлическое кольцо, примагничиваясь к шкиву, включает вентилятор. При понижении температуры охлаждающей жидкости до 75-78°С, вентилятор отключается.

При понижении температуры охлаждающей жидкости до 75-78°С, вентилятор отключается.

Вискомуфта является разновидностью гидромуфты. Её работа основана на использовании вязкостных свойств масла. При холодном двигателе охлаждающая жидкость циркулирует по малому кругу, канал доступа масла к ротору муфты закрыт. Масло под действием центробежных сил перекачивается в резервные полости, обороты вентилятора падают. При росте температуры охлаждающая жидкость циркулирует по большому кругу и попадает в радиатор; проходящий через него воздух нагревается и, в свою очередь, нагревает биметаллическую пластину; пластина, выгибаясь, открывает один клапан доступа масла в рабочую полость.

Масло, попадая на шлицы ведущего и ведомого колёс, увеличивает обороты вентилятора, рост температуры замедляется. При дальнейшем росте температуры биметаллическая пружина открывает второй клапан доступа масла в рабочую полость. За счёт вязкости масла, вентилятор набирает обороты, достаточные для поддержания заданной температуры охлаждающей жидкости, а соответственно, не допускает перегрева двигателя. Масло в большинстве случаев применяется силиконовое, имеющее высокую вязкость и свойства увеличивать вязкость при росте температуры.

В настоящее время всё чаще стали применяться электрические вентиляторы с электронным управлением. Сигналы от датчиков температуры передаются на блок управления, анализируются, и подаётся команда на включение – отключение вентилятора или коррекции его оборотов.

Устройство муфты вентилятора.

Упругая муфта вентилятора изготовлена из двух стальных дисков (ведущего и ведомого), соединяющихся между собой резиной. Ведущий диск имеет посадочные зубья по внутреннему диаметру, которыми садится на вал. Ведомый диск имеет припаянные к нему втулки с резьбой для крепления вентилятора.

Фрикционная муфта вентилятора конструктивно выполнена практически так же, как муфта сцепления, то есть имеется фрикционный (ведомый) диск, ведущий диск, нажимной диск, диафрагменная пружина и т. д. Отличием является привод. Включение-отключение вентилятора с фрикционной муфтой выполняется за счёт давления воздуха.

д. Отличием является привод. Включение-отключение вентилятора с фрикционной муфтой выполняется за счёт давления воздуха.

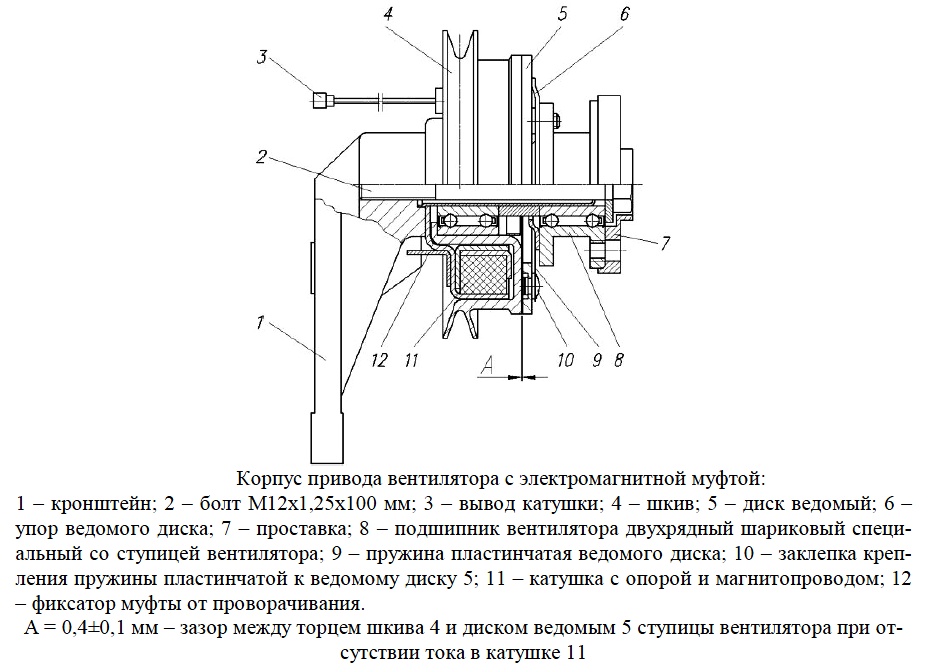

Гидромуфта вентилятора включает в себя детали ведущей и ведомой частей. К деталям ведущей части относятся: шлицевой ведущий вал, ведущее колесо, кожух, вал шкива, шкив. Все детали собраны на шлицевом ведущем валу и вращаются на двух шарикоподшипниках от коленчатого вала двигателя.

К деталям ведомой части относятся: ведомый вал, ведомое колесо, ступица крепления вентилятора. Детали ведомой части собраны на ведомом валу и вращаются на двух шарикоподшипниках.

На внутренних, повёрнутых друг к другу поверхностях ведущего и ведомого колёс отлиты радиальные лопатки, служащие для передачи крутящего момента с ведущего на ведомое колесо. Частота вращения ведомого колеса зависит от количества масла, поступающего от системы смазки в рабочую полость гидромуфты. Для включения подачи масла из маслосистемы в гидромуфту служит выключатель, состоящий из: корпуса, золотника с возвратной пружиной, крана, термосилового датчика, шайбы для регулировки температуры срабатывания.

Выключатель устанавливается в патрубке охлаждающей жидкости. Термосиловой датчик, реагируя на отклонение температуры охлаждающей жидкости, включает или выключает подачу масла в гидромуфту.

Разновидностью гидромуфты является вискомуфта, работающая по тому же принципу, но имеющая более новые конструктивные решения. Вискомуфта состоит из корпуса и ротора. Вал ротора устанавливается на два подшипника, имеет фланец крепления к шкиву водяного насоса. Две камеры роторного пространства делятся передней и задней делительными пластинами на два отсека, итого образуется четыре полости. На роторе и шайбах в рабочих камерах выполнены кольцевые рёбра, которые улучшают работу муфты.

В передней шайбе имеется биметаллическая пластина, крепящаяся на штифт и закрывающая впускные каналы. Пластина штифтом соединена с биметаллической пружиной. При повороте пружины пластина поворачивается вместе с ней, открывая впускные каналы.

Торец ротора имеет зубья для перекачки масла. К передней части муфты через шпильки крепятся лопасти вентилятора.

Электромагнитная муфта состоит из электромагнита, крепящегося к ступице, якоря, закреплённого пластинчатой пружиной к ступице и свободно вращающегося с ним, теплового реле, размещённого в верхнем бочке радиатора.

Электровентиляторы комплектуются: одним или двумя односкоростными или двухскоростными вентиляторами, электронным блоком управления, реле включения вентилятора на большой скорости, реле включения вентилятора на малой скорости, реле высокого давления охлаждающей жидкости, датчиком температуры охлаждающей жидкости. Также задействуются расходомер воздуха и датчик частоты вращения коленвала. Данные этих датчиков также передаются в электронный блок управления, анализируются, и выбираются оптимальные обороты электовентилятора.

В автомобилях более ранних выпусков электронный блок управления отсутствует, а роль включения или выключения вентилятора выполняет термовыключатель. Недостаток данной схемы в том, что терморегулятор не подбирает оптимальные обороты на переходных режимах, а только отключает вентилятор от работы при понижении температуры охлаждающей жидкости ниже минимально настроенной и подключает вентилятор к работе при повышении температуры до максимально настроенной.

В зависимости от марки авто, могут быть изменения в конструктивных решениях, но принцип один и тот же.

Замена муфты вентилятора.

Упругая муфта меняется при наличии разрывов или отсоединения резины от металла, при износе шлицов, центрирующих крыльчатку. Для демонтажа муфты необходимо открутить и снять защитный кожух радиатора рожковым ключом на 32, открутить гайку крепления к валу (гайка имеет левостороннюю резьбу и откручивается по часовой стрелке), предварительно отогнув усик, контрящий шайбы. Снять муфту с лопастями с вала, открутить четыре болта крепления лопастей к муфте. Монтаж муфты производится в обратном порядке.

Демонтаж гидравлической муфты вентилятора рассмотрим на примере автомобиля КАМАЗ 740. Для снятия муфты необходимо слить масло из маслосистемы двигателя, снять масляный фильтр, картер, ремни привода насоса охлаждающей жидкости, крыльчатку вентилятора. Открутить болты крепления передней крышки к блоку цилиндров и вместе с ней снять гидромуфту. Открутить гайку крепления ступицы вентилятора, предварительно разогнув усик, контрящий шайбы, снять шкив, снять корпус подшипника вместе с ним, сняв стопорное кольцо и открутив винты крепления. Снять гидромуфту с передней крышки блока. Снять ведущий вал с кожухом, открутив его болты крепления к ведущему колесу. Снять ведомое колесо вместе с ведомым валом. Сборку производить в обратном порядке, обращая внимание на точность сборки.

Вискомуфта снимается довольно просто. При необходимости, для улучшения доступа, снять кожух масла радиатора. Открутить рожковым ключом на 32 гайку крепления вентилятора к насосу охлаждающей жидкости. Зафиксировать специальным ключом шкив от проворачивания, если ключа нет, зафиксировать можно приводными ремнями, нажав на них рукой. Гайка имеет левостороннюю резьбу, поэтому будет отворачиваться по часовой стрелке. Открутить четыре болта крепления вискомуфты и отделить её от вентилятора. Сборка выполняется в обратной последовательности.

Электромагнитная муфта снимается в следующем порядке. Перед снятием сливается охлаждающая жидкость из системы, снимается радиатор, приводной ремень вентилятора, откручивается гайка крепления вентилятора рожковым ключом на 32. Демонтировать электромагнитную муфту. Для снятия оси с подшипниками необходимо снять крышку газораспределения и снять стопорное кольцо. Собирается электромагнитная муфта в обратном порядке.

Все вышеперечисленные механизмы на автомобилях различных марок и различных годов выпуска имеют конструктивные различия, поэтому, прежде чем выполнять демонтажно-монтажные работы, необходимо тщательно изучить инструкцию по эксплуатации и ремонту данного типа машины. При возникновении затруднений обратитесь на станцию технического обслуживания.

При возникновении затруднений обратитесь на станцию технического обслуживания.

Подписывайтесь на наши ленты в таких социальных сетях как,

Facebook,

Вконтакте,

Instagram,

Twitter и

Telegram:

все самые интересные автомобильные события собранные в одном месте.

auto.today

Регулировка электропривода вентилятора КАМАЗ 43118

Заклинил подшипник на электромуфте Камаз. Ремонт.

Анимация гидромуфты КАМАЗ

электромуфта вентилятора

Проверка термомуфты.

Регулировка клапанов КАМАЗ — Новый Метод

Как поменять сальник привода ТНВД

электромагнитная муфта

Ремонт Камаза

Привод КАМАЗ, Почему рвет привод?

Фиксация шкива вискомуфты (вязкостной муфты).

Также смотрите:

- Иномарок нет КАМАЗ

- КАМАЗ все модели по годам

- Набить номер рамы КАМАЗ

- Форточка КАМАЗ 6520

- Бампер для КАМАЗа 6520

- Моталка на КАМАЗ 5350

- Неисправности двс КАМАЗ 740

- Watch Full Movie Online And Download Interstellar (2014)

- Снимаем колесо с КАМАЗа

- КАМАЗ вакуум видео

- Отзывы о лесовозах КАМАЗ и маз

- Зачем нужен теплообменник на КАМАЗе

- Миксер для перевозки бетона КАМАЗ

- КАМАЗ камминз гильзовка блока

- КАМАЗ 65 115 габариты

Главная »

Выбор »

Регулировка электропривода вентилятора КАМАЗ 43118

kamaz136.ru

не включается, как снять, принцип работы, ремонт

Гидромуфта КамАЗ — это устройство, необходимое для стабильной работы системы охлаждения двигателя.

Как устроен

Устройство гидравлической муфты включает в себя такие элементы, как:

- Колесо ведущего типа.

Оно оснащено 33 лопатками. Колесо связано с коленчатым валом через шлицевую часть вала отбора мощности

Оно оснащено 33 лопатками. Колесо связано с коленчатым валом через шлицевую часть вала отбора мощности - Колесо ведомого типа. У него есть 32 лопатки. Такой колесный механизм неразрывно связан с валом ведомого типа, который приводит в движение вентилятор охлаждения системы силового агрегата.

- Насосное колесо.

- Ведущий и ведомый вал. Ведущий — проворачивается в подшипниках под номером 8 и 19, а ведомый — под номером 4 и 13.

- Крыльчатки. Без наличия в механизме масляной жидкости они не соприкасаются между собой. В этом случае будет работать только ведущее колесо.

- Крышка и кожух.

- 2 сальника, кольцо уплотнительное и прокладка. Эти детали помогают защитить гидравлическую муфту от утечки масла.

- Выключатель и включатель гидромуфты. Эти системы используются для подачи рабочей жидкости. Отключающее устройство может работать в трех режимах: автоматическом, постоянно открытом или постоянно закрытом.

- Термостат. Когда тосол или антифриз достигают температуры +83…+86°С, шток начинает выдвигаться, при понижении температуры он возвращается на место при помощи пружинного механизма.

Как работает

Принцип работы гидравлической муфты:

- Заведенный двигатель приводит в действие колесо насосного типа.

- Рабочая жидкость, которая находится в пространстве между лопастями, начинает раскручиваться, а затем отбрасывается от вращательной оси к периферии колесного механизма.

- У жидкости появляется кинетическая энергия и скорость. Она движется в том же направлении, что и насосное колесо.

- После этого рабочая жидкость смещается с насосного колеса на турбинный колесный механизм.

- В пространстве между лопатками частицы жидкости начинают оказывать воздействие на турбины, заставляя их вращаться с угловой скоростью. В ходе этого вращения частицы жидкости отдают свою кинетическую энергию турбинному колесу.

- Жидкость перемещается к периферии турбинного механизма, после чего она возвращается на насосное колесо.

- Весь процесс повторяется заново, циркулируя в пространстве между лопастями.

- Гидромуфта активизирует работу вентилятора, который начинает обдувать радиатор, охлаждая рабочую жидкость.

- Когда температура масла снижается, срабатывает выключатель муфты, и прекращается работа вентилятора.