Для чего нужны фланцевые соединения. Фланец

Из предыдущей статьи стало понятно, что фланец — это отличный способ соединения труб, задвижек, клапанов и других предметов, для создания системы трубопроводов. Данный метод соединения оборудования дает простой доступ для очистки, осмотра или модификации трубопроводной системы.

Все фланцы различают по типам: плоские, воротниковые, свободные на приварном кольце. Данные типы регламентируются по ГОСТам соответственно ГОСТ 12820-80, ГОСТ 12821-80 и ГОСТ 12822-80 (см. Полезная информация —―> ГОСТы).

Также фланцы могут изготавливать по 2 стандартам:

DIN — немецкий институт стандартизации;

ANSI/ASME — американский стандарт.

Также фланцы можно разделить по типам исполнения.

Исполнением фланцев являются геометрические параметры соединительной поверхности. Фланцевые исполнения бывают разных геометрий. По всем ГОСТам первое исполнение является самым распространенным. Первого

Всего существует 9 разных исполнений для плоских и воротниковых фланцев . Фланцевые исполнения регламентируются ГОСТом 12815-80:

- Исполнение 1. с соединительным выступом.

- Исполнение 2. с выступом.

- Исполнение 3. с впадиной.

- Исполнение 4. с шипом.

- Исполнение 5. с пазом.

- Исполнение 6. под линзовую прокладку.

- Исполнение 7. под прокладку овального сечения.

- Исполнение 8. с шипом под фторопластовую прокладку.

- Исполнение 9. с пазом под фторопластовую прокладку.

Выбор того или иного исполнения фланца обусловлен, прежде всего, технологическими особенностями применения исполнения

Практически для каждого ГОСТа на фланцы существует свой ГОСТ на исполнения уплотнительных поверхностей. К примеру, для ГОСТ 28759.4-90 (фланцы сосудов и аппаратов под прокладку восьмиугольного сечения) исполнений уплотнительных поверхностей размеров фланцев существует только два:

1 — под прокладку восьмиугольного сечения монометаллические;

2 — под прокладку восьмиугольного сечения наплавленные коррозионно-стойкой сталью.

Основной задачей исполнений фланцев является обеспечение герметичности фланцевого соединения , причем для этого могут применяться различного вида прокладочные круги. Прокладки могут быть металлические (прокладки линзовые, овального сечения, восьмиугольного сечения), а могут быть изготовлены из неметаллических материалов (паронит, фторопласт). Применение уплотнительных прокладок для фланцев с различ

Фланцевые соединения

17.04.2018

Слово «фланец» пришло в русский язык из немецкого языка, также как и непосредственно само фланцевое соединение. В немецком существительное Flansch обозначает ровно то же самое, что и производное от него русское слово «фланец», ─ плоскую металлическую пластину на конце трубы с отверстиями для резьбового крепежа (болтов или шпилек с гайками).

Фланцы являются одним из самых распространенных разъемных соединений, которые используются в промышленности. Они служат для соединения отдельных частей аппаратов. Также они используются для присоединения к аппарату трубопроводов, трубопроводной арматуры, датчиков контрольно-измерительных приборов, для соединения между собой отдельных участков трубопроводов и т д.

Распространенность фланцевых соединений трубопроводной арматуры обусловлена множеством присущих им достоинств. Самое очевидное из них ─ возможность многократного монтажа и демонтажа.

Рис. 1. Фланцы

Фланцевые соединения отличаются прочностью и надежностью, что позволяет использовать их для комплектации трубопроводных систем, работающих под высоким давлением. При соблюдении ряда условий фланцевые соединения обеспечивают очень хорошую герметичность. Для этого стыкуемые фланцы должны иметь аналогичные, не выходящие за рамки допустимой погрешности, присоединительные размеры. Еще одно из условий ─ обязательная периодическая подтяжка стыков, позволяющая поддерживать на должном уровне «хватку» болтовых соединений. Это особенно важно при постоянном воздействии на них механических вибраций или наличии существенных колебаний температуры и влажности окружающей среды. И чем больше диаметр трубопровода, тем это актуальнее, ведь по мере его увеличения усилие на фланцы возрастает. Герметичность фланцевых соединений во многом зависит от уплотнительной способности устанавливаемых между фланцами прокладок.

Способность фланцевого соединения противостоять давлению, температурам, а в случае применения особых материалов, агрессивным средам, с возможностью перераспределения нагрузок в местах соединений (паропроводы, предприятия химической промышленности и пр.) делает данный вид соединения просто незаменимым при больших диаметрах трубопроводов. При малых диаметрах трубопроводов фланцевые соединения не оправданы, так как муфтовые (резьбовые) соединения отвечают всем требованиями при своей экономичности.

Как правило, фланцевые соединения имеют круглую форму, так как она наиболее надежна и проста в исполнении. Однако, при необходимости, фланцевые соединения могут быть изготовлены с квадратной или прямоугольной формой патрубка.

Прямоугольные и квадратные фланцевые соединения достаточно сложны в обработке и не всегда обеспечивают необходимую герметичность, поэтому применять их следует только в случае крайней необходимости.

1. Типы фланцевых конструкций

По конструкции и способу соединения c корпусом аппарата различают следующие основные типы фланцев:

Рис. 2 Типы фланцевых соединений

На территории Российской Федерации наибольшее распространение получили три следующих фланцевых стандарта:

По ГОСТ 12820-80 — фланец стальной плоский приварной.

По ГОСТ 12821-80 — фланец стальной приварной встык.

По ГОСТ 12822-80 — фланец стальной свободный на приварном кольце.

Таблица 1. Варианты исполнения фланцевых соединений.

1.1 Плоские приварные фланцы (рис. 3) являются самыми простыми по своей конструкции.

Их широко применяют на стальных аппаратах и трубопроводах. Плоские приварные фланцы представляют собой плоские кольца, приваренные к краю обечайки по её периметру. Они также могут изготавливаться с защитным кольцом (рис. 4) в целях экономии конструкционного материала. Этот тип фланца применяется при следующих условиях: Ру.=0,1 – 2,5 МПа, температура рабочей среды — до 300 °С.

Рис. 3. Плоский приварной фланец

Рис. 4. Плоский приварной фланец с защитным кольцом

1.2 Фланцы воротниковые имеют несколько конструктивных разновидностей.

Фланцы приварные воротниковые обладают более высокой жесткостью и прочностью. Они применяются при давлениях до 20 МПа.

Наиболее распространены фланцы кованые и приварные встык, широко применяемые на стальных сварных аппаратах. Приварные встык фланцы (рис. 5) имеют конические втулки-шейки. Втулка фланца приваривается стыковым швом к обечайке и значительно увеличивает прочность фланца. Если аппарат изготовлен из дорогостоящей легированной стали, то такой фланец в целях экономии конструкционного материала делают с защитным кольцом (рис. 5). Этот тип фланцев применяется при следующих условиях: Ру.= 1,6 – 6,4 МПа, температура рабочей среды — до 300 °С.

Рис. 5. Фланец приварной с шейкой

На чугунных и стальных литых аппаратах делают воротниковые фланцы, отлитые заодно с корпусом аппарата.

Находят применение фланцы, сваренные из двух частей: тарелки и втулки (шейки).

Рис. 6 – Фланец, сваренный из двух частей

На аппаратах и трубопроводах из кислотостойкой стали фланец иногда выполняют из углеродистой стали и защищают его накладками из кислотостойкой стали.

Рис. 7 – Фланец, защищенный накладками из кислотостойкой стали

1 – кислотостойкая сталь; 2 – углеродистая сталь

1.3 Фланцы стальные свободные на приварном кольце могут быть выполнены в нескольких вариантах. Этот тип фланца применяется при: Ру.=0,1 – 2,5 МПа, температура рабочей среды — до 300 °С

Стальные свободные фланцы на отбортовке применяют на аппаратах из мягких цветных металлов (алюминия, меди и др.), а также из некоторых пластмасс, поддающихся отбортовке. Их также используют при необходимости максимально сэкономить конструкционный материал, например титан или высоколегированную сталь. Фланцы на отбортовке применяют для условного давления до 0,6 МПа.

Рис. 8 – Фланец свободный на отбортовке

Фланцы на утолщении (бурте) устанавливают на аппаратах из стекла, керамики и пластмасс, не поддающихся пластической деформации (например, фаолита — кислотоупорной термореактивной пластмассы), а также в тех случаях, когда считают нежелательным сварку патрубка из высоколегированной стали с фланцем, изготовленным из углеродистой стали. Фланцы с буртом, укрепленные шейкой, применяют для весьма значительных давлений – до 10 МПа.

Рис. 9 – Фланец на утолщении (бурте)

1.4 Фланцы на резьбе применяют на трубопроводах высокого давления, где сварка нежелательна, а также там, где есть необходимость снимать фланец для разборки узла.

Рис. 10 – Фланец на резьбе

1.5 Свободные разборные фланцы применяют для соединений трубопроводов и аппаратов из стекла, керамики и других хрупких материалов.

Они выполняются в двух вариантах:

Фланцы разъемные из двух частей. Изготавливают такие фланцы из ковкого чугуна. Обе половины стягиваются болтами.

Рис. 11 – Фланец разъемный из двух частей

• Фланцы с разъемным кольцом. Этот вид фланцев дешевле и удобнее в монтаже/демонтаже, чем разъемные, но менее компактный.

Рис. 12 – Фланец с разъемным кольцом

1 – кольцо из двух половин

1.6 Фланцы со стяжными скобами применяют для эмалированных аппаратов, чтобы уменьшить массу и улучшить температурный режим при обжиге эмали. Такое соединение выдерживает давление до 0,5 – 0,6 МПа. Скобы устанавливают с очень малым шагом (почти вплотную).

Рис. 12 – Фланец со стяжной скобой

2. Варианты исполнения фланцевой поверхности

В соответствии с требованиями ГОСТ имеется девять исполнений поверхности фланца (рис. 14), При подборе ответных фланцев трубопроводной арматуры, кроме условных прохода и давления, необходимо указывать исполнение уплотнительной поверхности. Следует отметить, что для свободных фланцев различные исполнения возможны только у приварного кольца.

Рис. 13. Варианты исполнений поверхности фланца.

1. — соединительный выступ; 2 — выступ; 3 – впадина; 4 – шип; 5 – паз; 6 – под линзовую подкладку; 7 – под прокладку овального сечения; 8 – с шипом под фторопластовую прокладку; 9 – с пазом под фторопластовую прокладку.

Фланцы с выступом, впадиной применяются при давлении до 1,6 МПа. Фланцы с шип-пазом применяют при обработке ядовитых, коррозионных и взрывоопасных сред при давлении до 6,4 МПа. Фланцы в исполнении 1 используются при условном давлении не выше 6,3 МПа.

Существует следующая схема стыковки фланцев по исполнениям:

Рис. 15. Схема стыковки фланцев по исполнениям уплотнительной поверхности

3. Прокладки фланцевых соединений

Надежность и качество фланцевого соединения во многом зависит от выбора уплотнительной прокладки. Для фланцевых соединений применяются как мягкие неметаллические, полуметаллические, так и полностью металлические прокладки.

Прокладка – это отдельный сжимаемый элемент соединения, который, находясь в сжатом состоянии между фланцевыми деталями трубопроводов, под действием давления от затянутых крепежных изделий, заполняет собой промежуток между соединяемыми деталями.

Подвижное или неподвижное уплотнение фланцевых разъемов обеспечивают различными материалами: резиной, паронитом, легкоплавким уплотнителем и др. Фланцы плоские герметизируют, применяя мягкие металлические или гофрированные прокладки с мягкой набивкой.

Для исполнений фланцев 1, 2, 3, 4, 5 допустимо использование широкого перечня прокладок: металлических (в т. ч. зубчатых), металлографитовых на основе терморасширяющегося графита (ТРГ), спирально-навитых (СНП), эластичных (они особенно востребованы для чугунных фланцев). Если речь идет о вредных веществах 1, 2 или 3 классов опасности или пожаро-взрывоопасных веществах, для фланцев с исполнением уплотнительной поверхности 1 следует использовать волновые прокладки ТРГ с упругим вторичным уплотнением, а прокладки СНП снаряжать двумя ограничительными кольцами.

Более подробную информацию об уплотнительных материалах Вы сможете почерпнуть из статьи «Уплотнения в трубопроводной арматуре».

Фланцы с уплотнительными поверхностями исполнений 6 и 7 применяют с линзовыми прокладками, а также прокладками овального и восьмиугольного сечения. А фланцы с уплотнительными поверхностями исполнений 8 и 9 ─ с прокладками на основе фторопласта-4.

Размеры прокладки должны обеспечивать собираемость фланцевого соединения с учетом размеров исполнений уплотнительных поверхностей фланцев, а конструкция ─ центрирование прокладки при сборке, предотвращая возможность выдавливания. Лучшую фиксацию прокладки могут обеспечить отдельные элементы конструкции фланца. Например, паз под прокладку и шип в ответном фланце образуют своего рода замок, защищающий прокладку и тем самым повышающий надежность соединения.

4. Условный проход. Особенности его обозначения

Очень важно отметить, что условный проход не является внешним диаметром трубы, а обозначает проход (сечение), по которому протекает среда через фланцевое соединение. Одной из особенностей фланцев стальных плоских приварных и стальных свободных на приварном кольце на диаметры условного прохода Ду 100,125 и 150 мм является то, что возможны три их конструкции под различные наружные диаметры трубы.

Поэтому при заказе этих фланцев на Ду 100,125 или 150 мм необходимо указывать букву, соответствующую требуемому диаметру трубы. Если в заявке (спецификации) на данные типоразмеры фланцев буква не указана, то фланцы изготавливаются под следующие диаметры трубы: 100А, 125А, 150Б (табл. 2).

Таб. 2. Соответствие условного прохода Ду 100,125 и 150 наружному диаметру трубы.

Особенностью фланцев с диаметром условного прохода Ду > 200 мм является то, что из-за различных классов точности изготовления труб и фланцев, расточка внутреннего диаметра фланцев плоского, свободного и его кольца допускается по фактическому наружному диаметру трубы с зазором на сторону не более 2,5 мм , т. е. по всему внутреннему диаметру фланца и кольца не более 5,0 мм. Другими словами, при изготовлении трубы возможно отклонение от идеальной формы круга, таким образом, труба может не соответствовать внутреннему диаметру фланца, что в свою очередь затрудняет соединение трубы и фланца.

5. Давление

Еще одной важной конструктивной особенностью всех изделий, составляющих фланцевое соединение, является условное давление, которое может выдержать соединение. Показатели по давлению зависят от геометрических размеров фланца и исполнения уплотнительной поверхности. Фланец стальной плоский приварной (ГОСТ 12820-80, рис.1) и фланец стальной свободный на приварном кольце (ГОСТ 12822-80) выдерживают давление до 25 кгс/см2, а вот фланец стальной приварной встык (ГОСТ 12821-80) может выдерживать давление до 200 кгс/см2.

При этом особенностью данного показателя является то, что он может выражаться в различных единицах измерения: кгс/см2, Па, МПа, атм., бар. Единицей измерения при производстве и обозначении фланцев является кгс/см2.

Основными марками стали для производства фланцев считаются следующие:

• Сталь 20 или сокращенно Ст.20 (регламентируется ГОСТом 8479-70) — сталь конструкционная углеродистая качественная. Фланцев из такой стали ст. 20 распространены чаще всего и их применяют при монтаже различной трубопроводной арматуры в магистралях (вода, пар, и т.д.) с температурой внешнего воздействия не ниже — 40 градусов и внутренней температурой не выше +475 градусов Цельсия.

• Не менее распространенной при изготовлении фланцев является так же марка стали 09г2с, сокращенно ст. 09Г2С (соответствующая ГОСТу 19281-89) – такая сталь конструкционная низколегированная для сварных конструкций. Отличием ее от стали 20, является то, что фланцы 09г2с могут эксплуатироваться с температурами внешнего воздействия до — 70 градусов. И соответственно (нефть, природный газ и т.д.), тем не менее, температура рабочей среды не должна превышать + 475 градусов Цельсия.

• Сталь марки 12Х18Н10Т (соответствует ГОСТ 25054-81) – такая сталь является конструкционной криогенной. Фланцы из стали 12Х18Н10Т разрешается эксплуатировать в агрессивных условиях например, разбавленные растворы азотной, уксусной, фосфорной кислот, растворах щелочей и солей, с диапазоном рабочих температур от -196 до +350 градусов Цельсия.

• Сталь марки 10Х17Н13М2Т (соответствует ГОСТ 25054-81) – эта марка коррозионно-стойкая обыкновенная. Разрешена эксплуатация таких изделий в средах имеющих повышенную агрессивность, обладает устойчивостью против электрохимической и химической коррозии, коррозии под напряжением и др., диапазон разрешенных температур от -196 до +600 градусов Цельсия. Имеет длительный срок службы.

• Сталь марки 15Х5М (ГОСТ 20072-74) обладает свойствами жаропрочности, является низколегированной. Такая сталь используется для изготовления фланцев способных обладать высокой сопротивляемостью окислению при температуре 600-650 градусов. Обладает жаростокостью.

Конечно, кроме перечисленных марок сталей в производстве стальных фланцев могут применяться и другие марки сталей, например: 13ХФА, 10Г2ФБЮ, 08Х18Н10Т, 17Г1С, 10Г2С, 30ХМА, 40Х и другие.

7. Фланцевый крепеж

Крепеж — это детали, которые служат для неподвижного соединения частей машин и конструкций. К ним обычно относят детали соединений: болты, винты, шпильки, гайки, шурупы, глухари, шплинты, шайбы, заклепки, штифты и многое другое.

Крепежные изделия принято делить на две основные группы:

1. Общепромышленный крепеж, применяемый практически во всех отраслях промышленности и народного хозяйства, не обладающий узкими специализированными характеристиками.

2. Крепеж специального назначения характеризуется узкоспециализированной областью применения (например, автомобильный, железнодорожный, и др.).

Рис. 16 Фланецы, скрепленные крепежом

Для таких изделий свойственна четкая направленность на применение в конкретной области или даже продукции (механизмы, изделия и т. п.), обусловленная специальными характеристиками.

Фланцевый крепеж предназначен для соединения деталей трубопроводов. К деталям фланцевого крепежа относятся: болт, шпилька, гайка, шайба.

Болт — крепежная деталь для разъемного соединения частей машин и сооружений в виде стержня с резьбой на одном конце и шести- или четырехгранной головкой на другом.

Рис. 17. Болт

Гайка — деталь резьбового соединения или винтовой передачи, имеющая отверстие с резьбой. Крепежная гайка в резьбовом соединении навинчивается на конец болта или шпильки или же на резьбовой участок вала, оси для закрепления от осевого перемещения сидящих на них деталей — подшипников качения, шкивов и т. п.

Рис. 18 Гайка

Шайба — деталь, подкладываемая под гайку или головку винта. Шайбы общего назначения применяют для увеличения площади опоры, если опорная поверхность из мягкого материала или неровная, а также, если отверстие под винт продолговатое или увеличенного диаметра. Косую и сферические шайбы используют для устранения перекоса гайки или головки винта при затяжке. Быстросъемную шайбу применяют в приспособлениях для экономии времени на снятие обработанной детали и установку новой. Уплотнительную шайбу из мягкого материала ставят под головку резьбовой пробки для обеспечения герметичности соединения. Пружинная шайба уменьшает опасность самоотвинчивания винтов или гаек благодаря силам упругости сжатой шайбы. Стопорная (запирающая) шайба путем отгибания ее частей устраняет возможность поворота гайки или винта относительно опорной детали или вала. Концевые шайбы препятствуют осевому перемещению вдоль вала неподвижно закрепленных или вращающихся на валу деталей.

Рис. 19 Шайба

Шпилька — крепежная деталь, представляющая собой металлический стержень с резьбой на обоих концах. Конец шпильки ввинчивается в одну из соединяемых деталей, а другая деталь прижимается к первой при навинчивании гайки на другой конец шпильки. Возможно также соединение деталей шпилькой, на концы которой навинчивают гайки. Существует большое количество нормативных документов, в которых сформулированы технические требования к крепежу. Например, требования к крепежу, используемому во фланцевых соединениях, изложены в ГОСТ 20700-75. Эти требования обусловлены условиями эксплуатации: рабочим давлением, характеристиками среды и т. д. Конструкция и размеры крепежных изделий регламентируются в ГОСТ 9064-75,9065-75, 9066-75.

Рис. 20 Шпилька

8. Основные параметры фланцевого крепежа

8.1 Рабочее давление

Это давление, с которым транспортируется по системе жидкость (газ, пар и т. д.). Следовательно, чем выше рабочее давление в системе, тем с более высокими прочностными характеристиками необходимо выбирать крепеж. В свою очередь, необходимые прочностные характеристики крепежа обеспечиваются правильным выбором материала, режимами термической обработки и т. д. Таким образом, в диапазоне температур от -40 до + 400 °С, и при давлении до 100 кгс/см2 рекомендуется применять крепеж, изготовленный из стали 35, в то время как увеличение давления до 200 кгс/см2 требует применение крепежа из стали 20X13.

8.2 Рабочая температура

Одним из важнейших параметров является рабочая температура. Исходя из того, какую температуру имеет среда, которая будет транспортироваться по трубопроводу, а также с учетом внешней среды, зависит и марка стали, из которой будет изготовлен крепеж. Каждая марка стали имеет определенный диапазон рабочих температур, при которых крепежное изделие может обеспечить прочность и надежность соединения.

Например, при одном и том же номинальном давлении при температуре не ниже -30 °С рекомендуется применять шпильки из стали 35, в то время как при предполагаемой температуре эксплуатации до -70 °С следует применять крепеж, изготовленный из хладостойких марок стали, например, 09Г2С или 10Г2.

8.3 Рабочая среда

Существуют определенные характеристики рабочей среды: температура, химические свойства (состав — агрессивный, неагрессивный).

В соответствии с перечисленными выше показателями должен подбираться фланцевый крепеж. Для агрессивных сред подбирается крепеж, который может выдержать негативное разрушительное влияние этой среды. К таким маркам стали относятся 20X13,14X17Н2, 12Х18Н9Т и другие.

8.4 Диаметр резьбы

Все резьбовые крепежные детали имеют внутренний (гайки) и наружный (шпильки и болты) диаметр резьбы. В зависимости от назначения и нормативного документа, по которому изготавливается продукция, резьба может быть метрической и дюймовой. Метрический шаг резьбы измеряется в миллиметрах, а дюймовый — в дюймах.

Пример: М12 — метрическая резьба с номинальным диаметром 12 мм 3 / 4 » — дюймовая резьба с номинальным диаметром 3 / 4 дюйма.

8.5 Шаг резьбы — расстояние между двумя соседними вершинами резьбы.

В зависимости от назначения крепежного изделия большинство нормативных документов предусматривает возможность изготовления крепежа с различным шагом резьбы (крупный или мелкий шаг резьбы). Как правило, крупный шаг резьбы является основным и при заказе изделия не указывается.

В отдельных случаях может быть выполнен шаг резьбы отличный от рекомендованного нормативными документами.

Пример: болт М12×1,25 — болт с метрической резьбой, номинальным диаметром 12 мм и мелким шагом резьбы 1,25 мм .

8.6 Размер «под ключ» равен диаметру вписанной окружности.

Как правило, для каждого номинального диаметра резьбы предусмотрена одна величина «под ключ».

Пример: для гайки с номинальным диаметром резьбы 16 мм предусмотрен размер «под ключ» S, равный 24 мм .

8.7 Длина болта — длина, которая указывается в обозначении изделия при заказе, в большинстве случаев не является габаритной характеристикой. Преимущественно длина болта, указываемая в обозначении изделия, равна длине стержня болта, т. е. высота головки болта в расчет не берется.

Пример: для болта М12х120 — длина стержня болта равна 120 мм, при этом общая габаритная длина больше на высоту головки болта на 7,5 мм , т. е. общая габаритная длина равна 127,5 мм.

8.8. Длина шпильки

Для большинства шпилек длина, указываемая при заказе, обозначает общую габаритную длину шпильки. Однако некоторые нормативные документы предусматривают в обозначении шпилек не всю длину шпильки.

Пример: ГОСТ 22032-76, распространяющийся на шпильки с ввинчиваемым концом длиной dv предусматривает обозначение длины шпильки, не включающей длину ввинчиваемого конца.

8.9 Длина резьбового конца — длина части болта или шпильки, предназначенная для навинчивания гайки.

8.10 Покрытие

В случае необходимости защиты крепежного изделия от негативного воздействия окружающей среды возможно нанесение на его поверхность различных защитных покрытий (цинк, хром, никель и др.).

Подбор фланцевого крепежа

Фланцевый крепеж подбирается в соответствии со следующими документами: ГОСТ 20700-75; ГОСТ 12816-80; ГОСТ 9064-75; ГОСТ 9066-75; ПБ 10-115-96; ПБ-03-75-94; ОСТ 26-2043-91; ОСТ 26-2037-96; ОСТ 26-2038-96; ОСТ 26-2039-96; ОСТ 26-2040-96; ОСТ 26-2041-96 и другими нормативными документами, регулирующими применение крепежа в зависимости от его назначения.

Чтобы правильно подобрать крепеж необходимо помнить о том, что им будет комплектоваться конкретное фланцевое соединение, следовательно, необходимо учитывать такие параметры:

рабочее давление

рабочая температура

рабочая среда (газ, вода, пар, нефть и т. д.)

внешняя среда

Помимо вышеперечисленных параметров на выбор крепежа влияет и марка стали, из которой изготовлен фланец. Рассматриваются наиболее часто применяемые марки стали фланцев и даются рекомендации по вариантам комплектации их фланцевым крепежом:

1. Существуют определенные ограничения по выбору типа крепежа для фланцевого соединения. При давлении до 25 кгс/см2. Можно установить как болт, так и шпильку. При давлении же свыше 25 кгс/см2, согласно ГОСТ 12816-80, применение болтов не допускается.

2. Для фланцевых соединений существует большое количество рекомендуемых марок материала для комплектации. При изготовлении крепежной пары гайка-шпилька из одной и той же марки стали, твердость гайки должна быть на 20 единиц меньше, чем у шпильки. Это обусловлено тем, что при возникновении избыточного давления в системе вероятно повреждение шпильки, при этом гайка не будет повреждена. В этом случае сложнее будет выявить неполадку. Если шпилька выполнена методом накатки резьбы, то ГОСТ 20700-75 допускает изготовление пары из материала с одинаковой твердостью.

9. Расчеты фланцевых соединений и крепежа

9.1 Определение размеров фланца

После того как выбрана конструкция фланцевого соединения и подобран материал прокладки, чертится его эскиз и определяются размеры.

Фланцы штуцеров выбираются стандартными по ГОСТ 1255-67, ГОСТ 12828-67, ГОСТ 12834-67.

Фланцевые штуцера представляют собой патрубки, выполненные из труб с приваренными к ним фланцами.

Фланцы аппаратов берут со стандартными размерами по ГОСТ 28759.1-90…ГОСТ28759.8-90 или с нестандартными размеры.

Аппаратом в данном случае является емкость, состоящая из цилиндрической обечайки, днища и крышки, предназначен для нагревания, охлаждения определенных продуктов и др. процессов.

Расчеты можно посмотреть перейдя по ссылке.

9.2 Расчет фланцевого соединения на прочность и герметичность

Делая расчёт фланцевого соединения, приходится решать несколько задач: соединение должно быть прочным, жёстким и герметичным. Фланцевые соединения штуцеров могут на прочность не рассчитываться. Фланцевые соединения штуцеров стандартизованы, для каждого вида штуцера оговорен наружный диаметр патрубка условный диаметр штуцера, толщина патрубка и общая высота штуцера Фланцевые соединения аппаратов стандартные и нестандартные обязательно должны рассчитываться на прочность по ГОСТ Р 52857.4–2007 «Сосуды и аппараты. Нормы и методы расчёта на прочность. Расчёт на прочность и герметичность фланцевых соединений».

Расчеты можно посмотреть перейдя по ссылке.

9.3 Проверка прочности болтов (шпилек) и прокладок

9.4 Расчет фланцев на статическую прочность

9.5 Проверка углов поворота фланцев

Приложения к расчетам.

Список литературы

1. ГОСТ 1050-88. Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали.

2. ГОСТ 7769-82. Чугун легированный для отливок со специальными свойствами.

3. ГОСТ 9064-75. Гайки для фланцевых соединений с температурой среды от 0° до 650° С.

4. ГОСТ 9066-75. Шпильки для фланцевых соединений с температурой среды от 0° до 650° С.

5. ГОСТ 12820-80. Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2).

6. ГОСТ 12821-80. Фланцы стальные плоские приварные на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2)

7. ГОСТ 22032-76 – ГОСТ 22043-76. Шпильки. Конструкция и размеры.

8. ГОСТ 28759.1-90 – ГОСТ 28759.8-90. Фланцы сосудов и аппаратов и прокладки к ним.

9. ГОСТ 28759.8-90. Прокладки металлические восьмиугольного сечения.

10. ГОСТ 535-88. Прокат сортовой и фасонный из стали углеродистой обыкновенного качества.

11. ГОСТ 4543-71. Прокат из легированной конструкционной стали.

12. ГОСТ 12822-80. . Фланцы стальные свободные на приварном кольце на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2).

13. ГОСТ 19281-89. Прокат из стали повышенной прочности.

14. ГОСТ 20700-75. Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0° до 650° С.

15. ГОСТ 9065-75*. Шайбы для фланцевых соединений с температурой среды от 0° до 650° С.

16. ОСТ 26-2037-96. Болты с шестигранной головкой для фланцевых соединений.

17. ОСТ 26-2039-96. Шпильки с ввинчиваемым концом для фланцевых соединений (нормальной точности).

18. ОСТ 26-2038-96. Гайки шестигранные для фланцевых соединений.

19. ОСТ 26-2040-96. Шпильки для фланцевых соединений.

20. ОСТ 26-2041-96. Гайки для фланцевых соединений.

21. ГОСТ Р 52857.1 – 2007. Сосуды и аппарату. Нормы и методы расчета на прочность. Общие требования.

22. ГОСТ Р 52857.4 – 2007. Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединений.

23. ГОСТ 5632—72. Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.

Автор статьи специалист по работе с корпаративными клиентами

ООО «Крионика»

Кравец Ольга Юрьевна

Для чего нужны фланцы?

Если говорить просто, то фланец – это самая обычная, весьма распространенная в трубопроводной сфере соединительная деталь. Выглядит фланец как плоское кольцо с круглыми отверстиями, размещенными на равном расстоянии друг от друга по всей его окружности.

Фланец отличается тем, что он имеет ступенчатое поперечное сечение, обладающее отверстиями для шпилек или болтов. Главная функция этих соединительных элементов — создание герметичных и прочных соединений. Следует помнить о том, что фланец – это не отдельный скрепляющий элемент. Его назначение – быть опорой для головок гаек, болтов или заклепок. Он может быть приварным, приварным встык или свободным на приварном кольце

Технические характеристики

Самыми распространенными сегодня типами подобных соединений можно считать стальные и чугунные фланцы. Хотя применяются и соединительные элементы из нержавейки, алюминия, титанового сплава. Конструктивные различия позволяют говорить о плоских фланцах с соединительным выступом; фланцах

с кольцевыми цилиндрическими выступами или впадинами, фланцах без соединительного выступа.

Среди главных технических параметров таких изделий следует сразу назвать

- диаметральную высоту присоединительной кольцевой части,

- число и диаметр отверстий для болтов и шпилек,

- толщину присоединительной кольцевой части изделия.

Изготовление фланцев проводится из металлических листов и поковок, также используются методы обычного или центробежного литья и ковки.

Важные детали

Следует сказать и том, что фланец – это самый распространенный и удобный способ создания разборного соединения. Он устанавливается в тех местах, где нужно сделать прочный стык, который впоследствии может быть демонтирован. Фланец способен соединять между собой не только торцы труб, но и помогать в присоединение всевозможных резервуаров, оборудования, задвижек и вентилей. Сейчас существуют не только плоские фланцы, есть еще и воротниковые модели. В них один фланец как бы «входит» в другой.

Если нужно провести электрическую изоляцию одного участка трубопровода от другого, то также используют фланцы. Речь идет о выходе газо-, нефте- или продуктопровода из земли и дальнейшем его прохождении по поверхности или над ней. Понятно, что здесь речь идет о катодной защите.

Существующая классификация фланцев опирается на стандарты ГОСТ, ANSI (Американский Институт стандартов) и DIN (Немецкий промышленный стандарт). Подбор размера таких изделий проводится в соответствии с видом и назначением конкретного трубопровода. Существует деление фланцев на опорные, накидные и неподвижные; на болтовые или скобовые; с однородным или разнородным присоединением.

При подборе таких соединительных элементов рекомендуется ориентироваться на материал, из которого они изготовлены, их присоединительный размер, размер и исполнение уплотнительных поверхностей, а также на диаметр и просвет сечения фланца. Для систем водоснабжения и канализации, трубопроводов с крупным и средним сечением подойдут чугунные фланцы. Стальные соединительные элементы выбирают для оснащения систем трубопроводов среднего и малого диаметра.

Зачем нужны и где применяются фланцы из нержавеющей стали

Трубопроводы — своеобразная артерия для любой промышленности или ЖКХ, по которой транспортируются все виды жидкости и газ. Любой трубопровод состоит из отдельно взятых участков, которые соединяются между собой. При этом стыки должны максимально плотно прилегать друг к другу и обладать достаточной прочностью, чтобы избежать протечки. Поэтому для соединения участков используют фланцы.

Что такое фланец и почему лучше выбрать нержавеющую сталь?

Фланец — круглый диск или квадратное изделие с отверстием для трубы внутри, состоящее из двух частей с симметрично расположенными входами для болтов по периметру, при помощи которых фиксируют половинки друг с другом. При помощи фланцев производится фиксация разных участков труб, а также подсоединение к трубопроводу кранов, измерительных приборов или другого оборудования.

Для герметичности между дисками устанавливается прокладка из паранита, металла, гранита и других материалов. Фланцевые соединения можно демонтировать, что является одним из главных достоинств.

Одним из лучших материалов, из которых производятся фланцы, является нержавеющая сталь. Произведенные из нержавейки фланцы обладают следующими преимуществами:

- Стойкостью к механическим нагрузкам.

- Антикоррозийностью.

- Возможностью выдерживать воздействие агрессивной среды.

- Стойкостью к экстремальным значениям температуры. Выдерживают от -70°C до +450°C.

- Экологичностью.

При этом, марка стали меняется в зависимости от условий эксплуатации трубопровода. Например, на судах дальнего плавания, на которых все оборудование испытывает сильную вибрацию и высокие перепады температур, применяют фланцы из стали 08Х18Н10Т. Для крепления арматуры используют фланцы из нержавеющей стали марки 25Х1МФ и 25Х2М1Ф, которые выдерживают давление до 100мПа. Самая популярная сталь для газопроводов и нефтепроводов — 13ХФА.

Разновидности фланцев

Все фланцы из нержавеющей стали, используемые в народном хозяйстве, делятся на три группы:

- Плоские. Круглый диск без выступов, с отверстием для трубы по центру и маленькими, симметрично расположенными входами для болтов по краю окружности.

- Воротниковые. Это фланцы с выступом по окружности центрального отверстия, который приваривается к поверхности трубопровода. Сварные фланцы используют для трубопроводов с высоким внутренним давлением, так как они имеют повышенную прочность.

- Заглушки. Это фланцы без отверстия для трубы, которые служат для перекрытия движения жидкости.

В промышленности иногда используют резьбовые фланцы, но крайне редко и по специальным заказам, поэтому они не выделяются в отдельную группу.

Область применения фланцев и сложность эксплуатации

Как мы уже отмечали,нержавеющие фланцы предназначены для соединения прямых участков трубопроводов. А трубопроводы используются практически во всех отраслях промышленности:

- Химическая.

- Пищевая.

- Винно-водочная.

- Металлургия.

- Топливно-энергетический комплекс.

- Жилищно-коммунальное хозяйство.

- Частные хозяйства.

Преимущества фланцев из нержавейки очевидны, но есть и сложности при их эксплуатации. Это, прежде всего, цена, которая серьезно выше, чем у обычной стали и пластмассы. Хотя этот недостаток компенсируется более долгим сроком службы.

При использовании воротниковых фитингов, может возникнуть сложность с проведением сварочных работ. Для нержавеющей стали, в которой присутствует большое содержание хрома, применяются специальные электроды и разные способы сварки. При этом выбор электродов также зависит и от толщины свариваемой поверхности.

Наиболее распространены аргонно-дуговая, плазменная сварка, а также сварка с использованием вольфрамовых электродов. Для каждого случая используется свой метод поэтому, чтобы соединение получилось прочным и долговечным, сварочные работы должны проводиться специалистами.

Хотя демонтаж фланцевых соединений был отмечен нами как преимущество, но это трудоемкий процесс. Поэтому он не подходит для трубопроводов, которые надо часто чистить, например, в молочной промышленности.

Особенности монтажа фланцевых соединений

Выполнение монтажных работ для каждого вида нержавеющих фланцев производится по-разному. Плоские фланцы надеваются на трубу и обвариваются с двух сторон для увеличения прочности соединения. А при монтаже воротниковых фланцев приваривается только выступ к трубе в один шов, и время работы сокращается в 2 раза.

Сотрудники компании «СмартИнокс» поделились с нами схемой монтажа плоского фланца из нержавеющей стали, если вы решили сами выполнить эту работу:

- Подготавливаем сварочный агрегат и подбираем электроды, тип которых зависит от толщины стенки трубы. Лучше всего подходят рутиловые электроды марки ОК63.30 и ОК63.41.

- Подготавливаем конец трубы и фланец. При этом диаметр фланца должен быть на 2—4 мм больше трубного диаметра.

- Вставляем трубу во фланец.

- Конец трубы должен выступать на 3—4 мм дальше кромки фланца.

- Прихватываем его в нескольких местах, обеспечивая неподвижность.

- Обвариваем фланец с внешней стороны в два этапа. Сначала делаем корень, отбиваем шлак, а затем варим косметический шов. Сварка облицовочного шва должна вестись волнообразными движениями.

- Сварку внутреннего шва проводим в один этап.

- Отбиваем шлак и производим монтаж второй половины по такой же схеме.

- Затем стыкуем трубы и закручиваем болты. Соединение готово.

Таким образом, фланцевые соединения из нержавеющей стали обладают необходимой прочностью и долгим сроком службы, при условии транспортировки даже химически активных жидкостей. Но это возможно, если соблюдать технологию монтажа соединений и правильно выбирать тип нержавеющего фланца.

Назначение и классификация фланцев

Назначение фланцев

Итак, разберёмся, что такое фланец, для каких целей его используют? Какие типы фланцев бывают?

Фланец – это металлическая деталь различной геометрической формы, используемая в трубопроводных арматурах для герметичного и прочного присоединения элементов трубопроводов друг к другу и к специальному оборудованию. Равномерно по периметру фланец имеет отверстия для обеспечения прочного соединения деталей с помощью шпилек, болтов и других крепежных элементов. В настоящее время производят 9 вариантов фланцев разной формы и размеров площади стыка.

Фланцы любого типа и назначения в большинстве случаев изготавливают из стали широкого ряда марок. Выбор материала определяется рабочей средой, для использования в которой предполагается фланец.

В настоящее время наибольшее распространение в производстве фланцев получили марки стали:

- углеродсодержащая конструкционная сталь 20 (ст.20). Фланцы из данной марки стали в основном используют при монтаже трубопроводов с жидкой и газовой рабочей средой (пар, вода и др.) при температурах носителя и окружающей среды от минус 40 до плюс 475°С;

- низколегированная конструкционная сталь 09г2с (ст. 09Г2С), широко применяемая для сварных конструкций. Такие фланцы могут выдерживать рабочий диапазон температур от минус 70 до плюс 475°С и предназначены для трубопроводных магистралей нефтеперерабатывающей и газоперерабатывающей промышленности;

- криогенная конструкционная сталь 12Х18Н10Т для фланцев, применяемых в трубопроводных конструкциях для агрессивных сред в химической промышленности с рабочим диапазоном температур от минус 196 до плюс 350°С;

- коррозионно-стойкая сталь 10Х17Н13М2Т работоспособна в рабочих средах повышенной агрессивности, имеет продолжительные сроки эксплуатации. Обладает высокой устойчивостью к воздействию коррозии различной природы (электрохимической, химической, межкристаллической, коррозии под напряжением и др.) в интервале температур от минус 196 до плюс 600°С;

- жаропрочная легированная сталь марки 15Х5М применяется для изготовления соединяющих элементов трубопроводов с повышенной устойчивостью к окислительным процессам в температурных условиях до

600-650°С.

Нормативная отраслевая документация

Способы производства фланцев, используемые материалы, технические характеристики, рекомендуемые области их назначения в Российской Федерации регламентированы государственными и межгосударственными отраслевыми стандартами.

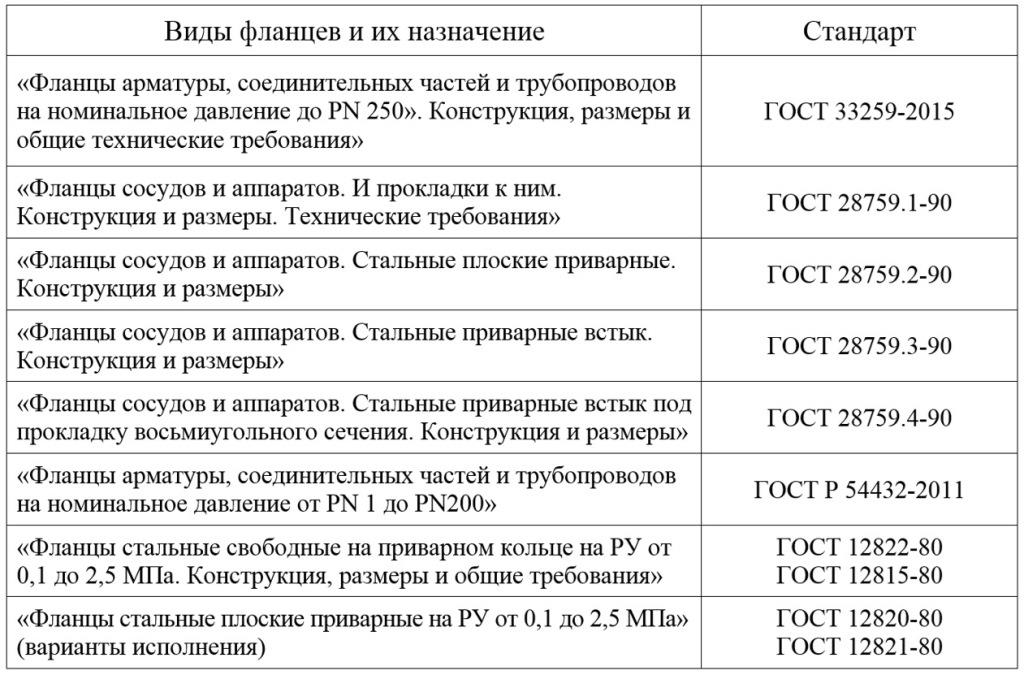

Таблица 1 — Типы фланцев и соответствующие им ГОСТы

На современном этапе существует 2 подхода к классификации фланцев: по типу соединения и способу изготовления.

Типы фланцев по способу соединения

Данный тип фланцев предназначен для эксплуатации в температурном диапазоне от минус 253 до плюс 600°С в конструкциях с чрезвычайно высоким давлением. Он имеет конусообразное исполнение, что позволяет обеспечить работоспособность арматуры в указанных условиях. Сглаженный переход воротникового фланца в корпус трубопровода достигается за счёт внедрения конуса фланца, его наибольший диаметр должен соответствовать диаметру корпуса трубопровода. Конструкция фланца эффективно снижает появление возможных препятствий при прохождении рабочей среды, турбулентности потока и способствует распределению возникающих напряжений в трубопроводе.

Данный тип фланцев предназначен для эксплуатации в температурном диапазоне от минус 253 до плюс 600°С в конструкциях с чрезвычайно высоким давлением. Он имеет конусообразное исполнение, что позволяет обеспечить работоспособность арматуры в указанных условиях. Сглаженный переход воротникового фланца в корпус трубопровода достигается за счёт внедрения конуса фланца, его наибольший диаметр должен соответствовать диаметру корпуса трубопровода. Конструкция фланца эффективно снижает появление возможных препятствий при прохождении рабочей среды, турбулентности потока и способствует распределению возникающих напряжений в трубопроводе.

- Свободный (накидной)

Фланцы данного типа разработаны в таком исполнении, что они свободно вращаются и перемещаются вдоль каркаса трубопровода, что упрощает устройство выемок для крепежных элементов. Их не требуется приваривать или жестко фиксировать. Соединение трубопроводов осуществляется двумя сварными швами по углам на внешней и внутренней поверхностях. Данные фланцы не имеют выпуклой поверхности. Радиус поверхности стыка обычно стандартный и совпадает с радиусом трубы и остальных используемых фланцев. Часто используются в комплекте с фланцами других типов.

Фланцы данного типа разработаны в таком исполнении, что они свободно вращаются и перемещаются вдоль каркаса трубопровода, что упрощает устройство выемок для крепежных элементов. Их не требуется приваривать или жестко фиксировать. Соединение трубопроводов осуществляется двумя сварными швами по углам на внешней и внутренней поверхностях. Данные фланцы не имеют выпуклой поверхности. Радиус поверхности стыка обычно стандартный и совпадает с радиусом трубы и остальных используемых фланцев. Часто используются в комплекте с фланцами других типов.

Предназначены для невысоких рабочих давлений и температурного диапазона от минус 30º до плюс +300°С. Имеют небольшие сроки службы и не применяется в трубопроводах с жидкой рабочей средой. Тем не менее, сделанный из качественной углеродистой стали, фланец свободного типа эффективен как бюджетный вариант исполнения для применения в коррозийно-устойчивых трубопроводах.

Исторически фланцы раструбного типа были предназначены для труб малого диаметра с высоким рабочим давлением. Сроки их службы по сравнению с фланцами свободного типа значительно выше. В настоящее время используются для соединений арматуры, работающей в температурном диапазоне от минус 20 до плюс 70°С. Соединение с каркасом трубы достигается сваркой с одного угла на внешней поверхности фланца. Недостатком фланца данного типа является высокая вероятность разрыва, особенно в коррозионно-неустойчивых трубопроводах, поэтому их использование ограничено.

Исторически фланцы раструбного типа были предназначены для труб малого диаметра с высоким рабочим давлением. Сроки их службы по сравнению с фланцами свободного типа значительно выше. В настоящее время используются для соединений арматуры, работающей в температурном диапазоне от минус 20 до плюс 70°С. Соединение с каркасом трубы достигается сваркой с одного угла на внешней поверхности фланца. Недостатком фланца данного типа является высокая вероятность разрыва, особенно в коррозионно-неустойчивых трубопроводах, поэтому их использование ограничено.

- Приварной плоский

Фланцы данного типа применимы в диапазоне рабочих температур от минус 70º до плюс 450ºС и максимальных давлений до 2,5 МПа. Являются наиболее распространенными, просты в изготовлении и имеют относительно низкую стоимость. Обычно, имеют конструкцию различной геометрической формы с отверстием под заданный диаметр арматуры и отверстиями под крепежные элементы.

Фланцы данного типа применимы в диапазоне рабочих температур от минус 70º до плюс 450ºС и максимальных давлений до 2,5 МПа. Являются наиболее распространенными, просты в изготовлении и имеют относительно низкую стоимость. Обычно, имеют конструкцию различной геометрической формы с отверстием под заданный диаметр арматуры и отверстиями под крепежные элементы.

При стягивании фланцев данного типа болтами или шпильками получается косвенное бесконтактное соединение только за счёт уплотнительной прокладки. Могут применяться, в том числе, и в качестве опорных элементов для трубных конструкций различных технических объектов. Приварные плоские фланцы обеспечивают прочное присоединение опор к основанию и хорошо подвергаются демонтажу путем открепления болтов или шпилек.

Резьбовые фланцы предназначены для объектов, эксплуатируемых в специфических условиях. Главное преимущество состоит в возможности их фиксирования на трубе без применения сварочных работ, только за счёт резьбового соединения, в редких случаях их совмещением. Резьбовые фланцы часто используются в трубах небольшого диаметра и не применимы для конструкций, выполненных из труб малой толщины, так как нет возможности нанести на них резьбу.

Резьбовые фланцы предназначены для объектов, эксплуатируемых в специфических условиях. Главное преимущество состоит в возможности их фиксирования на трубе без применения сварочных работ, только за счёт резьбового соединения, в редких случаях их совмещением. Резьбовые фланцы часто используются в трубах небольшого диаметра и не применимы для конструкций, выполненных из труб малой толщины, так как нет возможности нанести на них резьбу.

Глухой фланец (заглушка) представляет собой плоскую деталь без центрального отверстия под трубопровод, но с отверстиями по диаметру под крепежные элементы. Цель его применения – временное или постоянное перекрытие («заглушка») рабочего потока на торцевых концах каркаса трубы.

Глухой фланец (заглушка) представляет собой плоскую деталь без центрального отверстия под трубопровод, но с отверстиями по диаметру под крепежные элементы. Цель его применения – временное или постоянное перекрытие («заглушка») рабочего потока на торцевых концах каркаса трубы.

Широкое распространение заглушки получили в газопроводах, холодных водопроводных магистралях, системах ливнестоков и др. Температурный диапазон применения достаточно широк: от минус 70 до плюс 600°С.

Классификация по способу изготовления

Данная классификация основывается на промышленных способах изготовления металлических фланцев.

Ковка. Способ ковки металлических деталей основывается на пластичных свойствах металла. Заключается в многократной обработке металлической заготовки под давлением, за счёт чего достигаются требуемые конструкторской документацией технические параметры изделия.

Центробежное электрошлаковое литье (ЦЭШЛ). Сырье (металлы, сплавы металлов) для таких деталей подвергается электрошлаковой переплавке. После чего отправляется в форму для создания заготовки. Такой метод позволяет создавать заготовки с минимальными припусками, которые удаляются при помощи резки. Данная технология позволяет изготавливать фланцы больших диаметров.

Горячая штамповка. Штамповка – достаточно производительный технологический способ и представляет многостадийный процесс, осуществляемый в 4 этапа: осадка, формообразование, прошивка, обрезка. Данным методом получают заготовки заданной формы и размеров. Штампованные заготовки, как и литьевые, подвергаются механической доработке до заданных размеров чаще всего методом резки.

Изготовление из раскатных колец. Данный метод основывается на изготовлении заготовок путем раскатки из металлических колец, после чего деталь подвергается механической обработке. Подходит для изготовления фланцев больших размеров.

Резка. Способ, используемый для обработки металлических заготовок, при котором с детали снимаются шероховатости и припуски. Осуществляется на металлорежущих станках. В настоящее время существуют разновидности резки: электроискровая, лазерная, ультразвуковая, химическая и др. В результате получают изделия с требуемыми техническими характеристиками.

Как мы убедились, типов, вариантов исполнений и способов изготовления фланцев достаточно много. При выборе фланца, как составляющей трубопроводной арматуры, должное внимание следует обратить на материал, производителя, соотношение цена-качество изделия. Правильно выбранный фланец поможет обеспечить надежность и работоспособность всей трубопроводной технической конструкции.

Где и зачем применяются фланцы

Фланец представляет собой плоскую деталь с отверстиями для крепления, предназначенную для герметичного и прочного соединения труб различного диаметра и трубопроводной арматуры, а также подсоединения их к любым емкостям, машинам и агрегатам. Кроме того, с помощью этих деталей соединяют валы и другие вращающиеся элементы.

По трубопроводам, в которых они используются, возможна транспортировка воды, газа, нефти, бензина, масел, других различных жидкостей, включая агрессивные. Большинство выпускаемых фланцев рассчитаны на применение как при довольно низких, так и при высоких температурах.

Вполне понятно, что область применения каждого определенного вида фланцев задается материалом и его физико-механическими свойствами. Выбор фланцев зависит, в самую первую очередь от того, где же именно они будут применяться, а определяющими параметрами при этом являются предполагаемый температурный диапазон и предельное давление.

На некоторых производствах необходимо использование трубопроводов малого диаметра, и рассчитанных на высокое давление транспортируемой среды. Такие фланцы, способные выдерживать высокое давление, очень легко можно распознать по их внешнему виду и весу. Они намного толще других своих аналогов, и вес их на порядок больше, в сравнении с фланцами для трубопроводов с низким давлением.

Помимо того, у фланцев высокого давления обычно больше крепежных отверстий, чем имеется у аналогичных изделий, предназначенных для использования при низком давлении. Обычно необходимость выбора определенного вида фланцев определяется еще на стадии проектирования объекта, при этом принимается во внимание целый ряд показателей и требований, указанных в соответствующей нормативно-технической документации.

Как правило, фланцы используют попарно и с элементом уплотнения (т.е. комплектом). Фланцы в основном изготавливают из металла. Они бывают нескольких видов. Самыми распространенными на сегодняшний день являются фланцы стальные, фланцы кованые, фланцы-заглушки и воротниковые фланцы. Присоединяют их обычно с помощью шпилек, гаек либо стяжных болтов. Как вариант, фланец может привариваться к концам соединяющих деталей.

Более подробно о разных видах фланцев, их характеристиках и ценах, а также о различном сантехническом оборудовании можно узнать на сайте ЧАО «Сантехкомплект» – http://santech.kiev.ua/

Вы можете пропустить чтение записи и оставить комментарий. Размещение ссылок запрещено.

Что такое нержавеющие фланцы. Виды и сфера применения фланцев

Фланцевые соединения представляют собой наиболее востребованные приспособления для фиксации труб в жилищном строительстве и в промышленности. Они позволяют производить многократную сборку и разборку трубопровода в процессе эксплуатации и при ремонте. В настоящее время существует огромное количество разновидностей фланцев, которые применяются в различных ситуациях.

Где используются фланцы?

Трубопроводы предназначены для использования в многочисленных отраслях хозяйства: энергетике, машиностроении, нефтехимии, фармацевтике и т.д.

Система трубопроводов, которая используется на каком либо предприятии, обычно является многокомпонентной, т.к. одновременно должна выполнять множество различных задач. Основными составляющими элементами трубопровода являются фланцы. Они используются для надёжной герметизации соединений различных труб и технологических приспособлений. Например, фланцы служат для подсоединения к трубам фильтров и кранов.

В зависимости от технического назначения, а также от того, в какой системе они установлены, фланцы могут иметь различные характеристики. Главным параметром является материал, из которого они сделаны. Ведь чем прочнее он будет, тем более высокие нагрузки и давление сможет выдерживать.

Нержавеющие фланцы крепятся к трубопроводу при помощи болтов и гаек или шпилек. Такая установка позволяет выдерживать максимальные нагрузки, возникающие в системе. Однако данное крепление значительно сложнее собирать и разбирать. Поэтому, в большинстве случаев, болтовое соединение используется на тех трубопроводах, которые не требуют периодической чистки. В качестве примера, фланцевые крепления очень часто применяются на предприятиях, которые производят винные напитки, однако на молочных заводах их использование крайне не желательно, т.к. там систему приходится часто разбирать для промывки.

Все технические характеристики фланцев прописаны в ГОСТах: 12820-80, 12821-80, 12822-80.

Виды фланцев о способу соединения

По способу соединения фланцы подразделяются на следующие разновидности:

- приварные плоские;

- с внутренней резьбой;

- воротниковые;

- свободные на приварном кольце;

- с резьбовым хвостовиком.

Приварные плоские

Данный тип фланцев имеет больший диаметр, чем сама труба. Он просто надевается на трубу и обваривается по периметру . Такой вид фланца является неразборным и используется в тех трубопроводах, которые не требуют специальной защиты от коррозии. Т.е., в тех системах, которые взаимодействуют с агрессивными средами.

Приварные фланцы могут выдерживать температуру в пределах: -70 — + 450 С и давление: 0,1 — 2,5 МПа.

С внутренней резьбой

Данный фланец представляет собой кольцо, которое имеет несколько отверстий под болты и внутреннюю резьбу. Он применяется для соединения двух труб небольшого диаметра, которые работают при малом давлении.

Такой фланец выдерживает температурные режимы от -50 до +510 С.

Воротниковые

Данные фланцы устанавливается к тубе встык и обваривается по периметру. Для того, что уменьшить протяжённость сварных швов, они имеют специальный выступ (воротник) в виде конуса. Внутренняя поверхность воротникового фланца контактирует непосредственно с агрессивными средами, поэтому она обязательно должна быть устойчива к их воздействию. Благодаря тому, они обладают повышенными показателями надёжности и герметичности.

Воротниковые фланцы могут выдерживать температурные режимы от -70 до +600 С и максимальное давление в 20 МПа.

Свободные на приварном кольце

Данные фланцы включают в себя приварное кольцо. При этом, сам фланец после установки может свободно вращаться. Данное соединение особенно актуально для соединения труб в труднодоступных местах.

Свободный фланец рассчитан на максимальное давление в 2,5 МПа и температуру: -30 — +300 С.

С резьбовым хвостовиком

Данные фланцы состоят из воротникового кольца и применяются в водопроводах и теплоснабжающих системах.

Максимальное давление, которое выдерживает фланец с резьбовым хвостовиком — 1,6 Мпа, а температура от -40 до +300 С.

Различия фланцев по поверхности присоединения

От поверхностей присоединения фланцев всегда требуется получение надёжного и герметичного соединения, поэтому для увеличения данных показателей применяются различные прокладки. Если рабочее давление меньше 6 Мпа, то используются прокладки из неметаллов: паронит, фторопласт и т.д. В тех случаях, если давление выше 6 Мпа, рекомендуется применять металлические прокладки: линзовые, овальные и т.д.

Все фланцы подразделяются на следующие виды:

- с соединительным выступом;

- с выступом;

- с впадиной;

- с шипом;

- с пазом;

- под прокладку с овальным сечением;

- под прокладку линзовую;

- с пазом под прокладку из фторопласта;

- с шипом под прокладку из фторопласта.

В зависимости от характеристик трубопровода (диаметра, давления, назначение и т.д.) подбирается соответствующий тип фланца.

Материалы, применяемые для изготовления фланцев

Если по трубопроводу перемещаются агрессивные жидкости, то фланцы должны быть произведены из надёжного материала, невосприимчивого к коррозии. Всем этим показателям удовлетворяет нержавеющая сталь, которая к тому же не требует дополнительной окраски.

Нержавеющие фланцы во многих отраслях промышленности и производятся из стали марок: 12Х18Н10Т, 15Х18Н12С4ТЮ, 10Х17 и Н13М3Т.

Приварка фланцев к трубам осуществляется при помощи электродуговой сварки.

Заключение

Фланцевые соединения являются неотъемлемой частью любого трубопровода. Без них не возможно нормальное функционирование всей системы.

Наибольшее распространение получили фланцы из нержавеющей стали, т.к. являются наиболее универсальными. Они способны выдерживать высокое рабочее давление, повышенные температуры и воздействие агрессивных сред. Кроме того, они не требуют постоянного ухода и дополнительной защиты от коррозии.

Заказать как фланцы, так и другие изделия из нержавеющей стали можно в компании ПищепромСталь. ПищепромСталь — поставщик продукции из нержавеющей стали в г. Екатеринбург.

В настоящее время существует огромное разнообразие различных видов фланцевых соединений, которые применяются в различных отраслях промышленности.